主被动均衡电池管理系统设计

2024-01-12阮观强曹金良符啸宇郁长青石雄飞

阮观强, 曹金良, 符啸宇, 郁长青, 石雄飞

(1.上海电机学院机械学院, 上海 201306; 2.上海电机学院电子信息学院, 上海 201306)

随着新能源汽车的逐渐普及,电动汽车的电池在充放电过程中所产生的问题也逐渐引起人们的广泛关注。以锂电池为例,电池组中电池单体在充放电过程中由于各种外在因素,导致其在使用时存在不一致的情况,进而导致电池使用效率低下,降低整体电池组性能。针对电池不一致问题,通过电池管理系统控制均衡电路对单体进行均衡是目前主流的方法。均衡策略又分为主动均衡和被动均衡两种,被动均衡是通过在单体电池两端并联负载电阻对容量较多的单体电池进行放电,以此降低其容量,使其与其他单体逐渐接近,此类方法属于“截长不补短”,虽然能较为简单地实现均衡,但是会对电池能量造成浪费,同时由于被动均衡电阻会发热,无法做到大电流均衡,均衡速度不仅慢且会存在安全隐患。另外一种方法是采用主动均衡的方法,此类方法属于“截长补短”,通过能量转移的方法实现均衡。主动均衡又根据电路中储能元件的不同,可分为电容型均衡,电感型均衡,变压器型均衡和变换器型均衡[1-2]。主动均衡虽然能降低能量损耗,但是由于涉及能量转移,往往需要用到大功率半导体器件,多采用分立元件进行拓扑搭建,均衡电路复杂,均衡控制难度较高。

综上所述,考虑到主被动均衡各自的优缺点以及主动均衡方式之间的优缺点[3],现采用主被动结合的均衡策略,其中主动均衡采用基于电容储能式的均衡方案,电容式均衡方式分为开关阵列式均衡策略[4-5]及双层开关式均衡策略[6-8],主动均衡策略采用开关阵列与飞渡电容相结合的方式。在一定程度上不仅弥补了单一均衡方式的不足之处,减少能量损耗,同时也加快电池单体间均衡所用的时间。

1 设计方案

电池监控系统主要由采集模块、均衡模块、现场可编程门阵列(field programmable gate arra,FPGA)运算模块、充放电控制模块4个部分组成,如图1所示,其中电压、电流采集模块负责单体电池电压和回路电流的采集工作,并通过串行外设接口(serial peripheral interface,SPI)接口,将电池组内各单体的电压数据传输到微控制单元(microcontroller unit,MCU)。均衡模块包含主被动均衡电路、均衡电路电源电路、开关阵列驱动电路及主控电路。充放电模块串接在电池组充电回路中,当出现温度过高或者充电电流过大等情况时,MCU可以控制该模块的通断进而控制电池组充电回路的通断。FPGA模块从MCU处获取到电流电压等数据,经过计算后将电池组中各单体电池的荷电状态(state of charge,SOC)传输给MCU,用于主被动均衡模式判断。均衡电路电源模块负责为均衡电路中各个控制芯片供电,减少均衡电路在均衡时对电池组电量的损耗,同时也为芯片稳定工作提供保障。

图1 系统结构框图Fig.1 System structure block diagram

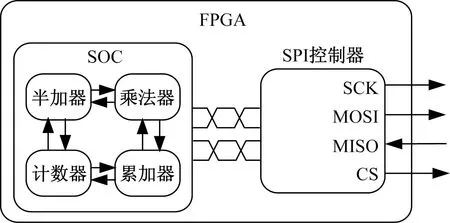

图1中FPGA部分主要采用的是基于EP4CE10F17C8芯片的征途Pro开发板,FPGA在电池管理系统中主要负责对电压电流数据处理,通过Quartus II-13.0开发软件配置通讯引脚,并对照SPI时序图,使用Verilog HDL(hardware description lagnuage)编写SPI代码,并且可以通过ModelSim-10.5软件进行时序逻辑仿真验证。FPGA内部结构设计较为简单,主要由SPI控制器及SOC运算单元组成;SOC部分主要采用安时积分法做SOC估算,单元内部由半加器、乘法器、累加器及计数器等主要模块组成,如图2所示。

SCK为芯片SPI控制器接口的时钟引脚;CS引脚为片选引脚;MOSI为主发从收引脚;MISO为主收从发引脚图2 FPGA结构框图Fig.2 FPGA structure block diagram

2 硬件电路设计

2.1 电压采集电路设计

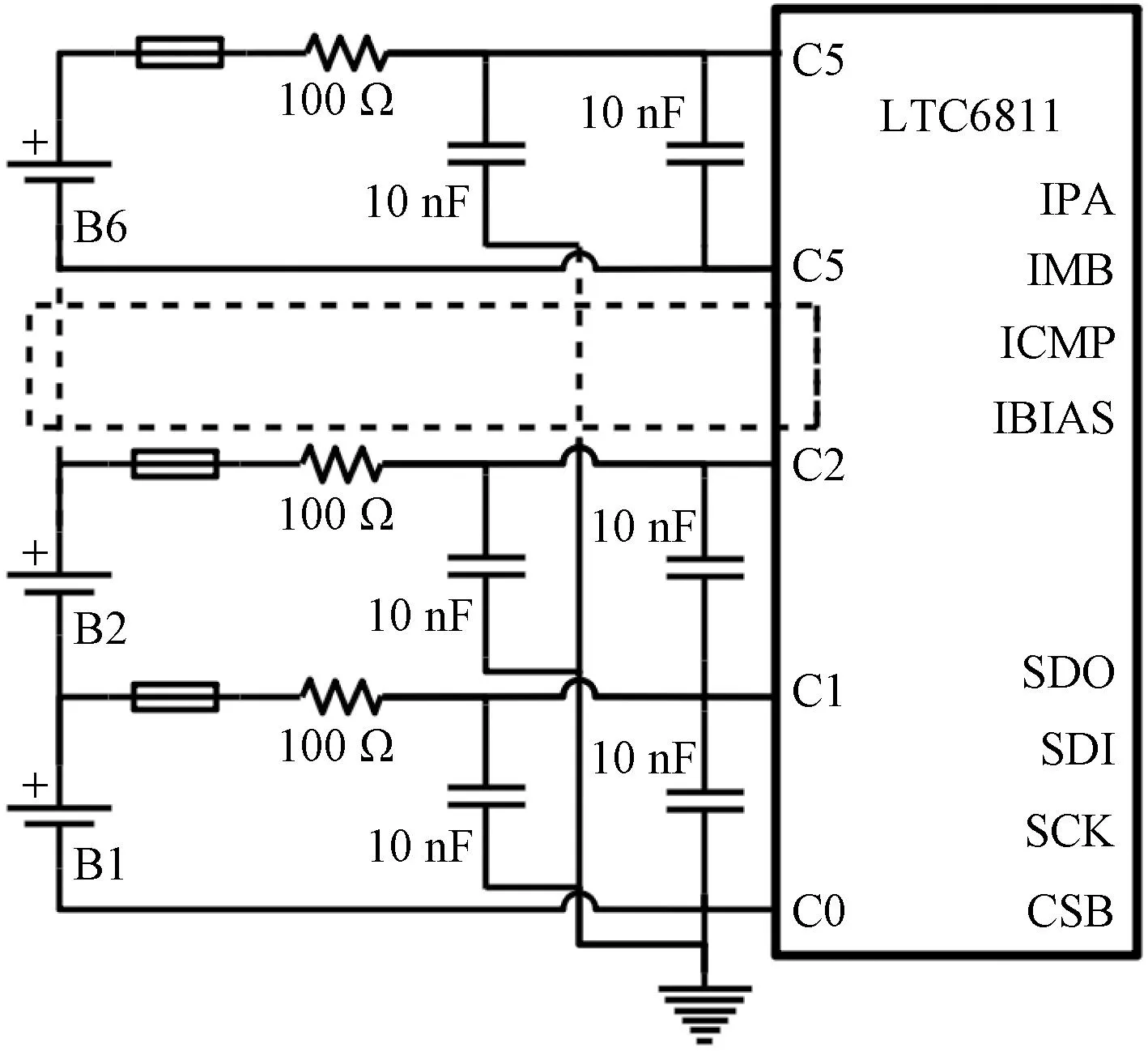

由于电池电压采集需要占用较多的数字模拟转换(analog-to-digital converter,ADC)接口,普通的MCU芯片中ADC模块资源一般较少,难以满足电池单体电压采集需求,采用亚得诺(ADI)公司的多节电池的电池组监视器芯片LTC6811[9-10],可测量多达12个串接电池并具有低于1.2 mV的总测量误差,可在290 μs之内完成系统中所有电池电压的测量。由于在电压采集过程中存在噪声,因此需要给每一个输入口增设一个RC低通去耦滤波器来尽量降低噪声带来的干扰,此方法还有助于抑制潜在的高能量瞬变。在芯片电压采集端口增加接地滤波电容,可以很好地抑制电池单体的电压纹波,还可将纹波噪声去耦至GND端。ADC电压采集的精准度随R、C参数的变化而改变,通过查阅芯片手册及实验验证,当R=100 Ω和C=10 nF时,可实现误差最小化。最后芯片通过SPI接口将电池电压数据传输至MCU端,用于均衡模块的控制判断。电压采集电路如图3所示。

B1~B6分别为被测电池1~6;C0~C6为LTC6811芯片与电池外围电路相连的引脚;IPA~CSB为芯片其他功能引脚图3 电压采集电路Fig.3 Voltage acquisition circuit

2.2 电流电路采集

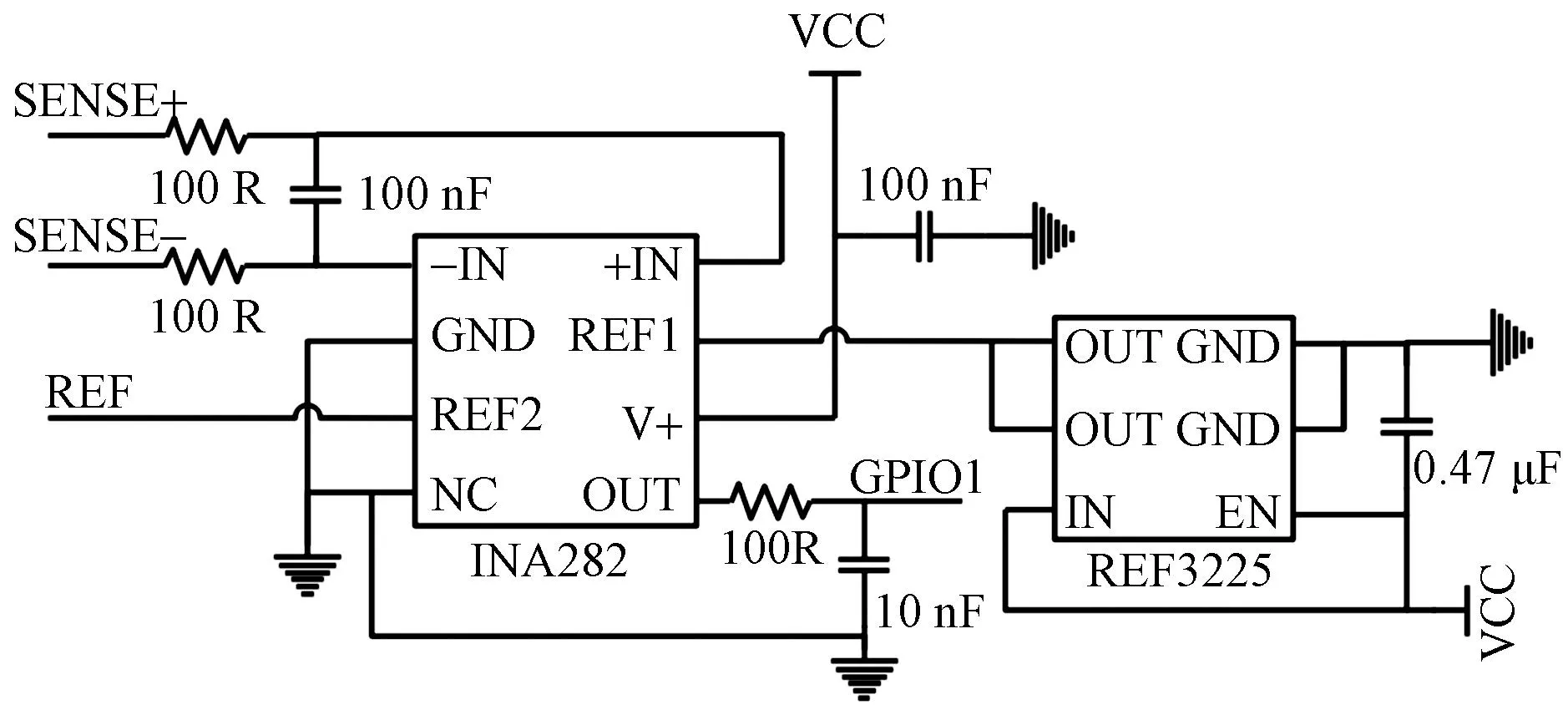

在对电池进行SOC估算时,单体电池的电压和电流都是关键参数,电流采集模块采用TI公司的高精度电流分流检测芯片INA282,该芯片的检测精度可达±1.4%,其中芯片-IN和+IN引脚通过两个限流电阻接到采样电阻的两端,并在两个引脚之间并联一个电容,用于滤除高频噪声。由于该芯片的稳定性受供电电压稳定性的影响,故在设计中采用TI公司的电压基准芯片REF3225,该芯片可提供2.5 V的稳定电压,可以控制电压波动在0.01%之内。将REF3225的输出引脚接至INA282的REF1、REF2引脚,最终芯片将测得的电流值通过OUT引脚输出。采集电路连接图如图4所示。

SENSE+、SENSE-两个引脚分别接在采样电阻两端的;REF引脚为INA282芯片的参考电压输入引脚;GPIO1引脚接到系统主控芯片上,用于数据采集;VCC和GND分别为系统的中供电的正极和负极图4 电流采集电路Fig.4 Current acquisition circuit

2.3 主被动均衡电路

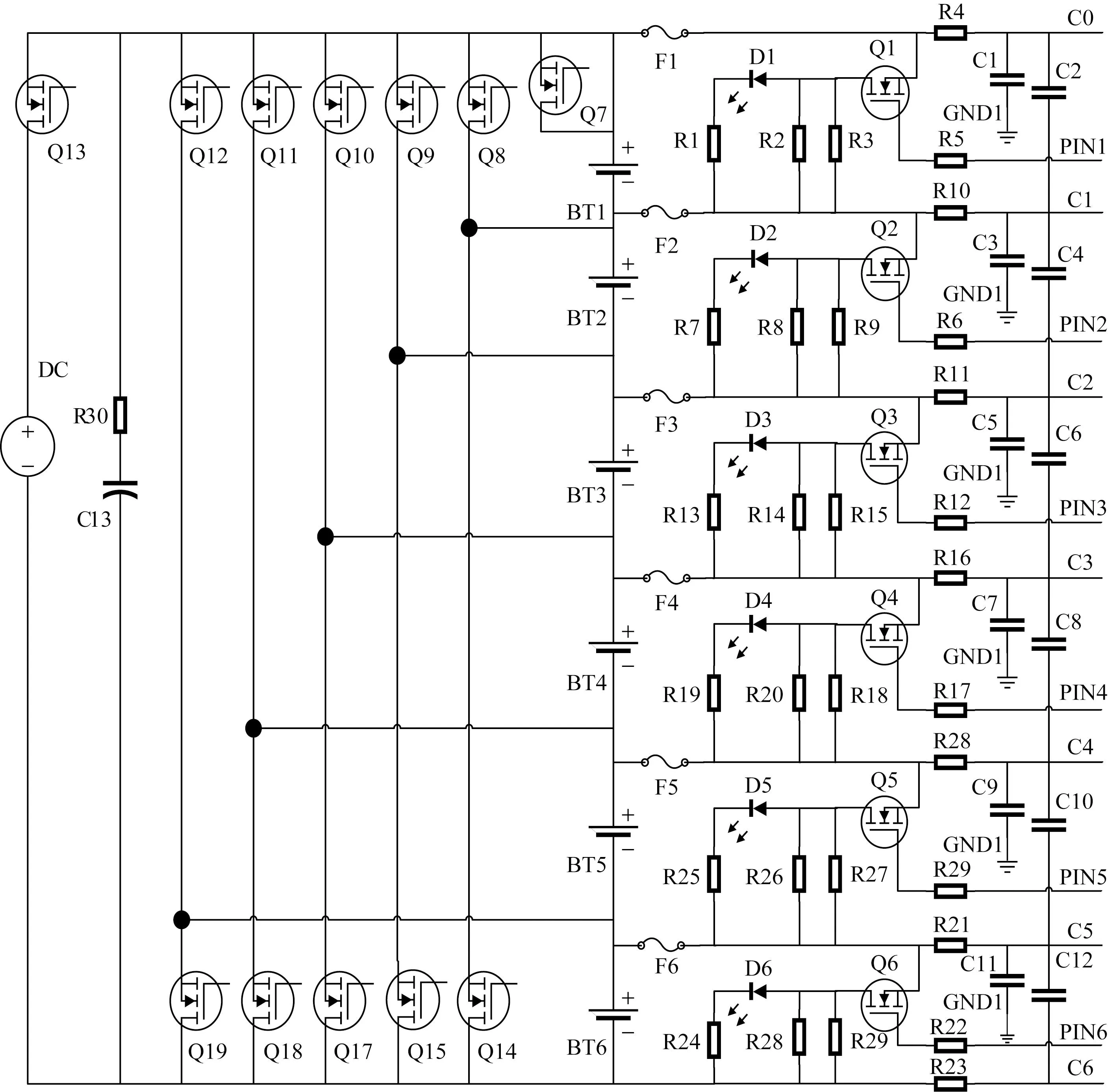

本文设计方案中均衡模块采用主被动结合的策略,主动部分中能量储能元件采用飞渡电容,集中式分布,即同一电池组内单体间能量存储公用一个飞渡电容,并通过金属-氧化物半导体场效应晶体管(metal-oxide-semiconductor field-effect transistor,MOS)搭建的开关阵列控制各个单体与飞渡电容之间的回路通断,从而实现精准控制,将能量从容量较高的单体转移至容量较低的单体。被动均衡部分电路较为简单,在各个单体两端并联一个负载电阻用于消耗单体多余的电荷,并在回路中串联一个MOS用于控制被动均衡回路的通断。为增加被动均衡回路的过电流能力,采用两个电阻并联的方式。同时还可以增加一路显示回路,通过增加LED在之路上,可以通过灯光的闪烁实时看到被动均衡的情况。对于均衡策略,当电池单体间差值大于5%时,采用主动均衡,当单体间误差在5%~1%时,采用被动均衡。以BT1、BT2为例,若BT1单体的电量高于BT2单体,且大于5%时,先启用主动均衡,MCU控制Q7、Q14管导通,BT1单体电流流经Q7、R30、C13、Q14给C13飞渡电容充电。当BT1单体容量降低至合适值时,断开Q7、Q14,并打开Q8、Q15,让BT2单体与飞渡电容连接,飞渡给BT2单体充电。当差值小于5%时,关闭主动均衡电路,同时启用被动均衡,即MCU控制Q1管导通,BT1单体比BT2单体多余的容量通过负载电阻回路消耗掉,直至差值小于1%时,关闭被动均衡,至此单体间主被动均衡完成。主被动均衡电路如图5所示。

Q1~Q19为MOS管;R1~R29为电阻;C1~C12为电容;BT1~BT6为电池单体;D1~D6为二极管;F1~F6为保险丝图5 主被动均衡电路Fig.5 Active passive equalization circuit

2.4 驱动电路

在文中均衡电路的设计中,主动均衡的开关阵列和被动均衡的放电回路中都存在较多的MOS管,由于MCU控制引脚只能提供0~3.3 V的电压和0~25 mA的驱动电流,无法完全驱动MOS工作,故在电路中增加MOS管驱动电路,增加MCU驱动MOS管的能力。驱动芯片选用屹晶微电子公司的EG2133芯片,该芯片内部有高端悬浮自举电源设计,可以较好地解决MOS管导通后漏极电压升高导致栅极和漏极之间压差变小的情况,并且由于主动均衡开关阵列中,上下桥臂不能同时导通,选用的EG2133芯片中集成了死区保护电路,可以完美的解决上下桥臂导通的隐患,驱动电路如图6所示。

OUT引脚即为输出引脚,接被控MOS管的栅极图6 驱动电路Fig.6 Drive circuit

3 软件程序设计

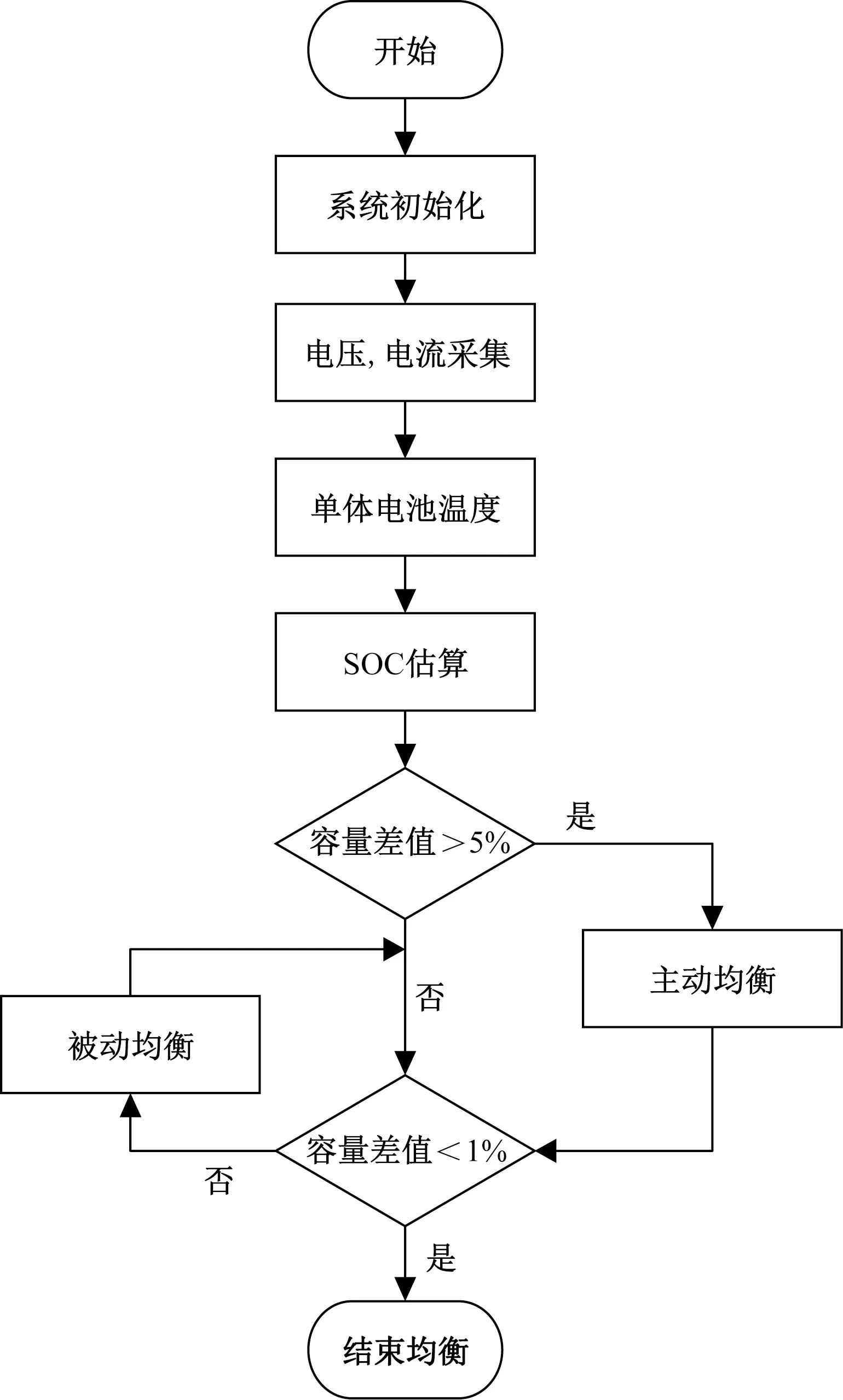

3.1 均衡策略

均衡策略采用主被动结合的均衡方式,流程框图如图7所示,系统开始时先完成系统内各个芯片的初始化准备工作,均衡模块主控MCU需要通过通信接口对电压采集芯片及FPGA模块进行参数配置,当各模块进入到初始工作状态后,采集模块开始采集电压、电流、温度等信息,并将采集到的实时数据传输到FPGA模块进行SOC容量估算,当均衡模块主控获取到各个单体的SOC后进行差值判断,若初差值大于5%,则启用主动均衡,若初始差值小于5%且大于1%,则启用被动均衡,若初始差值小于1%,则停止均衡。若启用主动均衡后,系统也会不断判断差值是否小于5%,当达到差值阈值时,则由主动切换为被动均衡,直至差值小于1%时,停止均衡。

图7 均衡控制流程图Fig.7 Balance control flow chart

3.2 SOC容量估算

电池荷电状态SOC在文中设计中是主被动均衡切换时的关键参数,目前常见的电池SOC估算方法有比较经典的安时积分法、开路电压法、内阻估计法、库仑计法[11]。近些年还有一些比较复杂的基于卡尔曼滤波的算法及基于神经网络等深度学习的方法[12-16]。各个算法之间也都各有优劣,安时积分法中电池消耗的电量等于放电电流对时间的积分,虽然采用安时积分法计算SOC较为简单,但安时积分法比较依赖电量的初始值SOC0,所以文中设计采用开路电压法与安时积分法相结合的思路[17],先采用开路电压法对电池电量的初始SOC进行估算,利用电池电压和SOC之间的开路电压(open circuit voltage,OCV)曲线,计算电池的SOC0,再通过图4电路获取电池组回路电流,主控MCU将采集到的电流数据经过ADC模块转换后和电池电压数据一起送入FPGA模块进行SOC计算,通过积分器累加得到电池放出的容量C值,由式(1)可计算出电池的剩余电量百分比,再将计算出的SOC值传输到MCU中用于主被动均衡判断。

(1)

式(1)中:CE为电池总容量。

观察式(2)发现对于FPGA来说,直接对连续的时间变量做积分较为困难,但可以发挥FPGA处理速度快的优势,通过对时间分段来逼近连续变量,通过计算时间段T内的电量,然后对每个T之内的变量进行累加来得到放电容量C。

(2)

式(2)中:i为充放电电流;ηi为库伦效率系数,在模型计算中ηi暂取值为1。

本文设计中FPGA部分采用EP4CE10F17C8芯片,速度等级为8,主频可达400 MHz,考虑到芯片运行负载等实际情况,实验中常取T值为1 s。对式(2)调整后C的计算公式为

(3)

式(3)中:t为系统从开始运行到积分运算时所经历的总时间,将总用时进行等分用于离散计算;n为周期的整数倍,n的取值为0~t。

4 仿真验证

4.1 仿真搭建

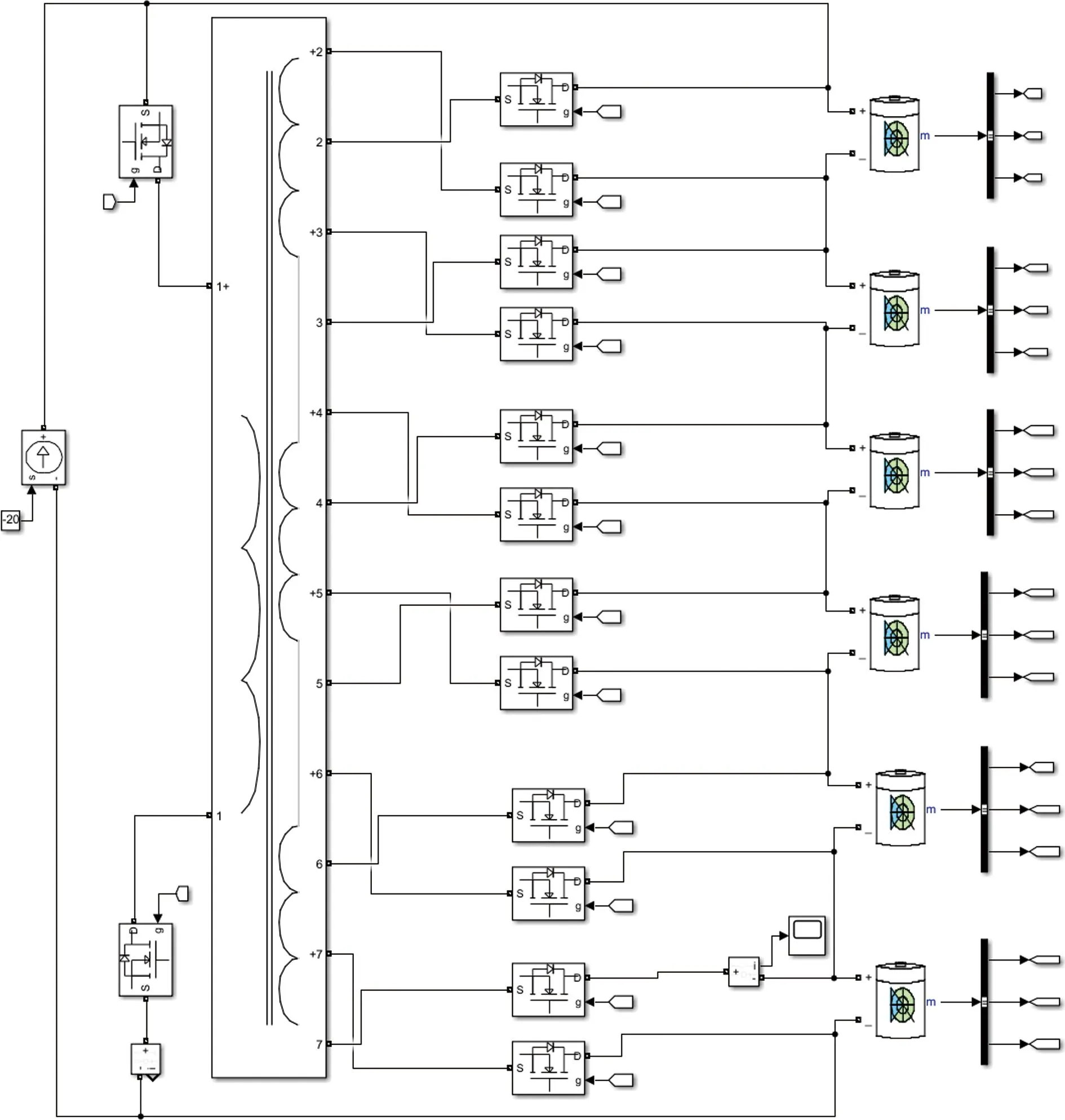

针对本文设计中的主被动结合的均衡电路,为了验证均衡电路的可执行性及充电波形的变化趋势,以6节串联锂电池组为例,使用MATLAB/Simulink软件搭建主被动均衡电路仿真模型,其中电池模型选用Simscape库中的模型,电池容量参考锂电池18650设置为3.15 Ah,额定电压设置为3.6 V,上限电压设置为4.190 4 V。仿真电路中采用恒流源进行充电仿真,结合单体电池均衡模块电路相关的研究[18]搭建仿真电路如图8所示。

图8 主被动均衡仿真电路Fig.8 Active passive equalization simulation circuit

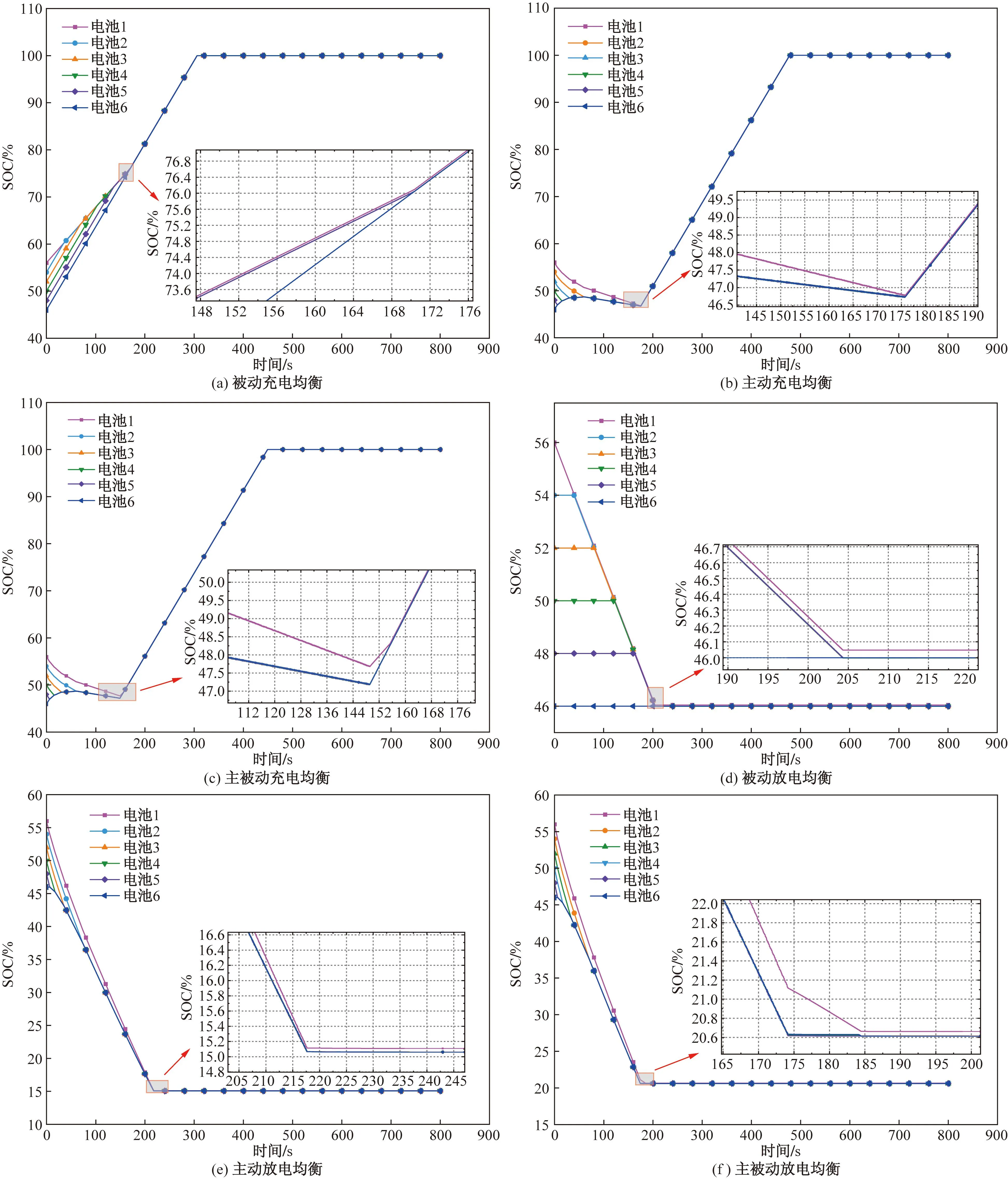

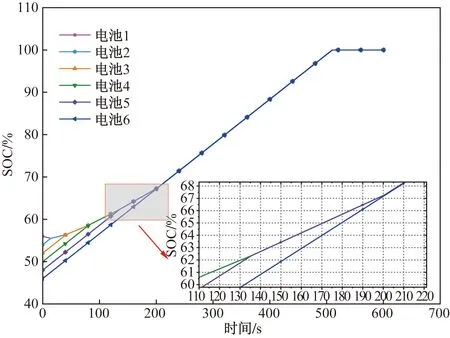

对图8主被动均衡电路分别进行了6组仿真,如图9所示。为了验证主被动均衡模块的均衡效果,文中仿真模型中,6节锂电池的初始容量各不相同且最大最小容量之间差值大于5%,分别设置为56%、54%、52%、50%、48%、46%,分别对应电池1~电池6。

图9 仿真数据图Fig.9 Simulation data graph

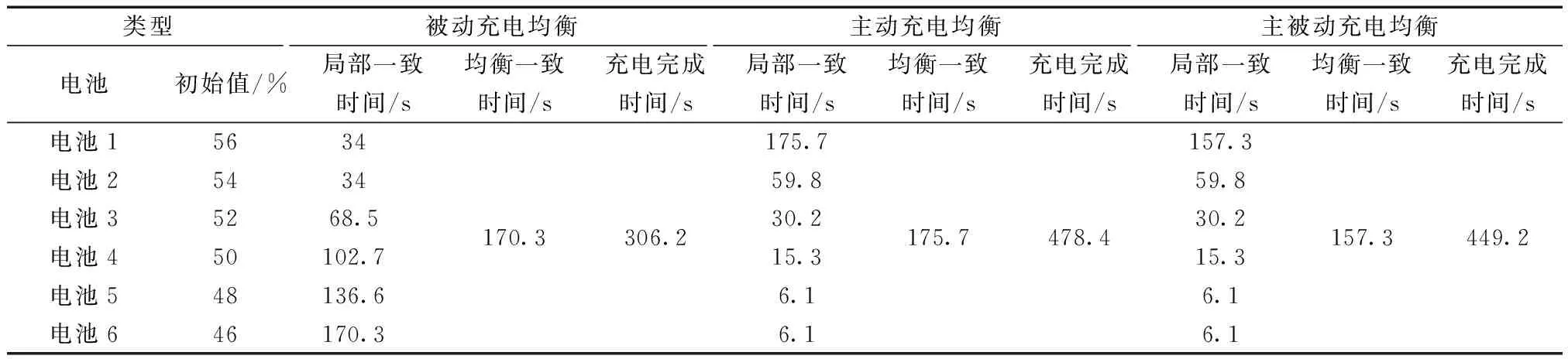

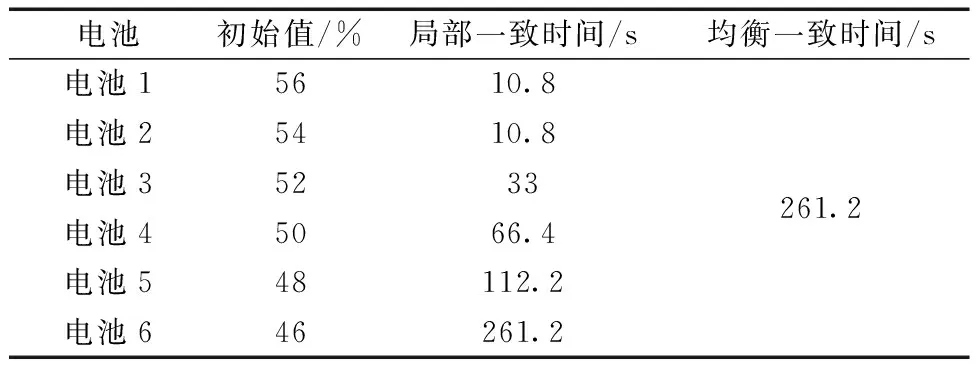

4.2 仿真分析

分别对6组仿真数据进行关键点取样,列出表格详见表1、表2,由表1、表2中数据分析可知,当主被动均衡电路处于充电状态时,到达均衡一致的时间是157.3 s,相较于单一的被动均衡达到一致的170.3 s和单一主动均衡到达一致的175.7 s而言,主被动均衡所用时间更短。同时在对系统做静置均衡仿真时,主被动均衡到达一致所用时间184.5 s,相较于被动均衡的204.3 s和主动均衡的217.5 s也有较为不错的提升。分析数据可得,主动均衡方案在均衡时速度较快,但仿真发现,当单体电池间差值较小时,所用时间较长。被动均衡速度虽然较主动均衡而言慢一些,但当单体间电池差值较小时,均衡速度不受影响,故而当主被动结合之后,在单体电池容量差值较小的时候,启动被动均衡可以缩短整体均衡所用时间,并且主被动结合的方式相较于被动均衡方式,能极大地减少能量损耗,提升电池使用效率。

表1 充电均衡关键点Table 1 Balanced charging keypoint

表2 放电均衡关键点Table 2 Standing balanced keypoint

参考图8所示的仿真模型电路,仿真中的基本参数都与图9的模型保持一致,参考工程应用中较为流行的反激式变压器作为均衡电路主要器件,搭建基于反激式变压器的充放电均衡电路仿真模型,以6节串联锂电池组为例,使用MATLAB/Simulink软件搭建主被动均衡电路仿真模型,其中电池模型选用Simscape库中的模型,电池容量参考锂电池18650设置为3.15 Ah,额定电压设置为3.6 V,上限电压设置为4.190 4 V。仿真电路中采用恒流源进行充电仿真,如图10所示,画出充电和放电过程中电池SOC变化曲线分别如图11和图12所示,对照曲线图,取出曲线图中关键的点,列出相应的表格如表3和表4所示。

表3 反激式变压器充电均衡Table 3 Flyback transformer charging balanced keypoint

表4 反激式变压器放电均衡Table 4 Flyback transformer discharging balanced keypoint

图10 反激式变压器仿真电路Fig.10 Simulation circuit of flyback transformer

图11 反激式变压器充电均衡Fig.11 Flyback transformer charging balanced

图12 反激式变压器放电均衡Fig.12 Flyback transformer discharging balanced

从表3和表4中的数据与主被动均衡充放电数据相比,可以看出在充电均衡的过程中,基于超级电容的主被动充电均衡方案相较于反激式变压器方案有约60 s的提升,在放电均衡的方案中有约76 s的提升。

5 结论

针对现在电池管理系统中单一的均衡方式不足以满足实际使用的情况,提出了一种主被动结合的均衡方式,并设计采集、均衡、计算等完整的电池管理系统,并对文中对所设计的主被动结合的电路进行Simulink仿真验证,结果显示文中所设计的主被动均衡电路可以在一定程度上提升锂电池组单体均衡所用时间,有效地提高均衡效率,对于电池的使用与保护起到了关键作用。本文研究采用了FPGA模块进行SOC估算,由于FPGA资源非常丰富,具有非常灵活的可扩展性,在未来随着对FPGA研究的逐渐深入,可以采用更复杂、精度更高的SOC估算算法,从而可以进一步提升主被动均衡电池管理系统的实用性。