干湿交替与水饱和条件下轮南壤土中X80钢焊管的腐蚀行为

2024-01-12韩华刚

陈 龙,韩华刚,张 辉,徐 超,张 根,杨 兴

(1.中国石油长庆油田分公司第八采油厂,西安 710021;2.北京隆盛泰科石油管科技有限公司,北京 100000;3.西安石油大学材料科学与工程学院,西安 710065)

0 引 言

随着我国经济持续高速增长,对油气资源的需求量显著增大,对能源供应高效性与便捷性的要求也越来越高,这使得油气输送管道向大管径、高压、高钢级方向的发展成为必然趋势[1-3]。我国主要依赖埋地管线运输石油和天然气[4-6],大部分埋地管线经过的地区条件恶劣,土壤性质复杂多变,严重影响着输送管道的安全,由土壤引起的腐蚀失效已成为影响埋地管道长周期安全运行的主要风险因素[7-10]。土壤中管道腐蚀的严重程度与土壤含水率密切相关;含水率的高低决定了腐蚀过程中的电导率和氧的扩散速率,进而影响埋地管线的腐蚀速率[11]。目前,国内针对土壤含水率对管线钢腐蚀的影响进行了大量研究。陈旭等[12]研究发现,大港滨海盐渍土壤含水率与X70钢腐蚀速率之间存在线性关系。郝宏娜等[13]研究了X70钢在相对含水率(质量分数,下同)为38%~100%的青岛滨海土壤中的腐蚀行为,发现相对含水率不大于45%时腐蚀速率较小,相对含水率大于45%时随含水率增加腐蚀速率先显著增大后减小,相对含水率为65%时腐蚀速率最大,且形成了中间腐蚀产物。

“西气东输”工程是拉开“西部大开发”序幕的标志性建设工程,其起点是位于塔里木盆地的轮南油田,这里属干旱气候,蒸发强烈,土壤的盐渍化程度严重,含盐量较高,且以粗砂为主,对金属具有很强的腐蚀作用[14]。目前,X80钢已被广泛应用于石油与天然气输送管道的制造[15-17]。但尚未见有关X80管线钢在轮南壤土环境下的腐蚀研究。为此,作者研究了X80管线钢母材与焊缝在轮南干湿交替和水饱和壤土环境下的腐蚀行为,以期为埋地管道的安全服役提供理论指导与数据支撑。

1 试样制备与试验方法

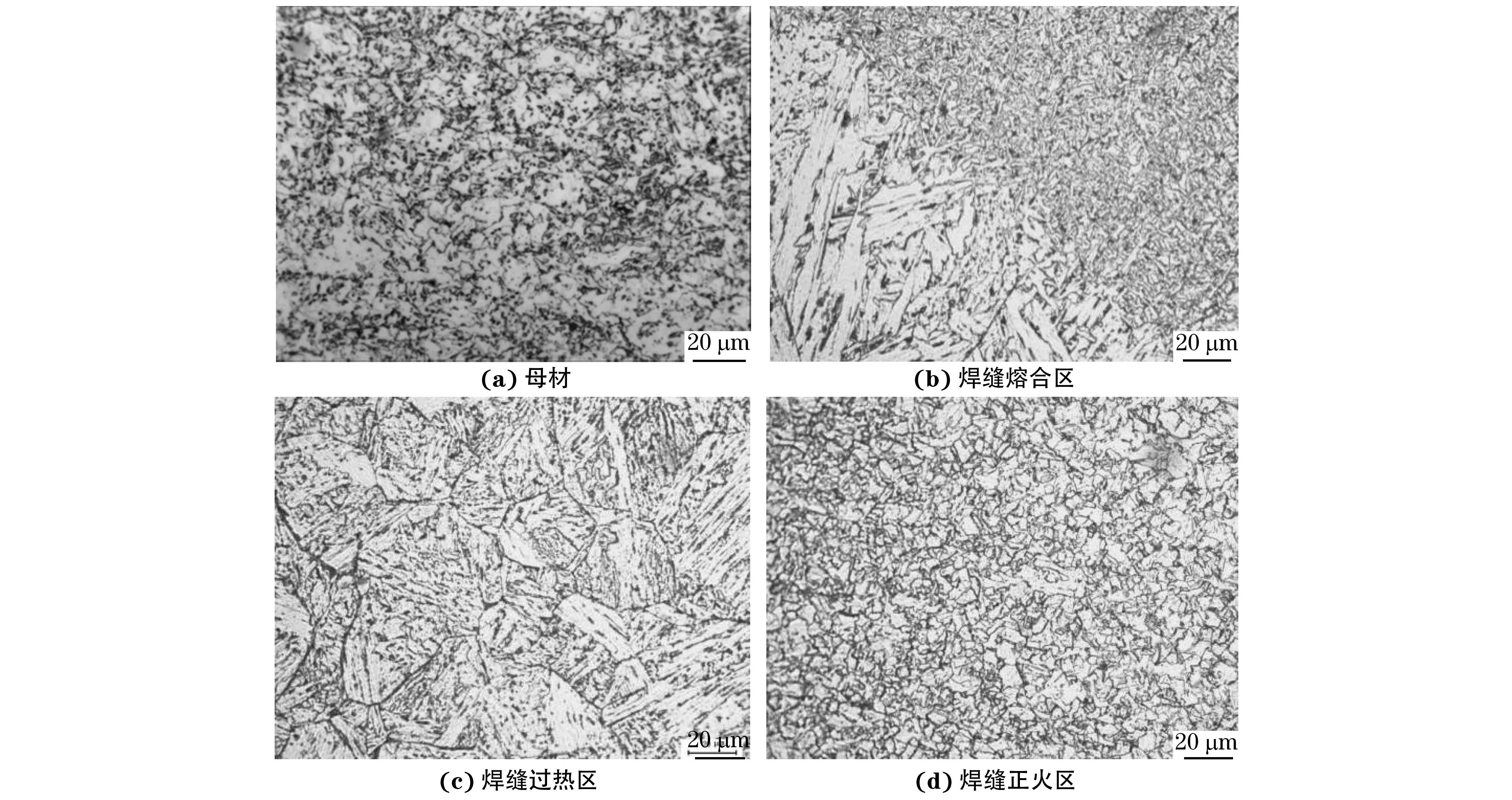

试验材料取自X80钢管,其化学成分见表1,钢管焊接工艺为热机械成形无缝焊接、双面埋弧焊,显微组织见图1,可见:X80钢母材组织为多边形铁素体+粒状贝氏体+珠光体,焊缝熔合区组织为片状铁素体+粒状贝氏体,焊缝过热区组织为片状/针状铁素体+少量魏氏体,焊缝正火区组织为细小且均匀的铁素体+珠光体。母材的室温抗拉强度和屈服强度分别为727,604 MPa,断后伸长率为38%;焊缝(包含热影响区)的抗拉强度为670 MPa。

图1 X80钢焊管的显微组织Fig.1 Microstructure of weld pipe of X80 steel: (a) base material;(b) weld fusion zone;(c) weld overheating zone;(d) weld normalizing zone

表1 X80钢的化学成分

采用线切割在母材和焊缝处(包含焊缝及热影响区)制取尺寸为40 mm×10 mm×3 mm的片状试样和φ10 mm×3 mm的圆柱体试样。片状试样工作面依次用240#,400#,600#,800#,1000#,1200#砂纸横纵交替打磨,用丙酮脱脂,去离子水冲洗,再用无水乙醇脱水,吹干后干燥。

(1)

式中:m0为腐蚀试验前试样的原始质量,g;m为腐蚀试验后去除腐蚀产物的试样质量,g;A为试样表面积,cm2;ρ为试样密度,g·cm-3;t为腐蚀时间,h;v为腐蚀速率,mm·a-1。

在轮南壤土中腐蚀20 d后,采用数码相机记录腐蚀产物去除前后试样表面的宏观形貌。采用TESCAN MAIA3LMH型场发射扫描电子显微镜(SEM)观察试样表面微观形貌,并用附带的电子能谱仪(EDS)进行微区成分分析。在PARSTAT M2273电化学工作站上通过模拟水饱和和干湿交替环境进行电化学试验,采用三电极体系,工作电极为工作面积1 cm×1 cm的试样(其余面用环氧树脂密封),参比电极为饱和甘汞电极(SCE),辅助电极为铂片,测试电位(相对于开路电位)范围为-250~300 mV,扫描速率为0.5 mV·s-1。

2 试验结果与讨论

2.1 腐蚀速率

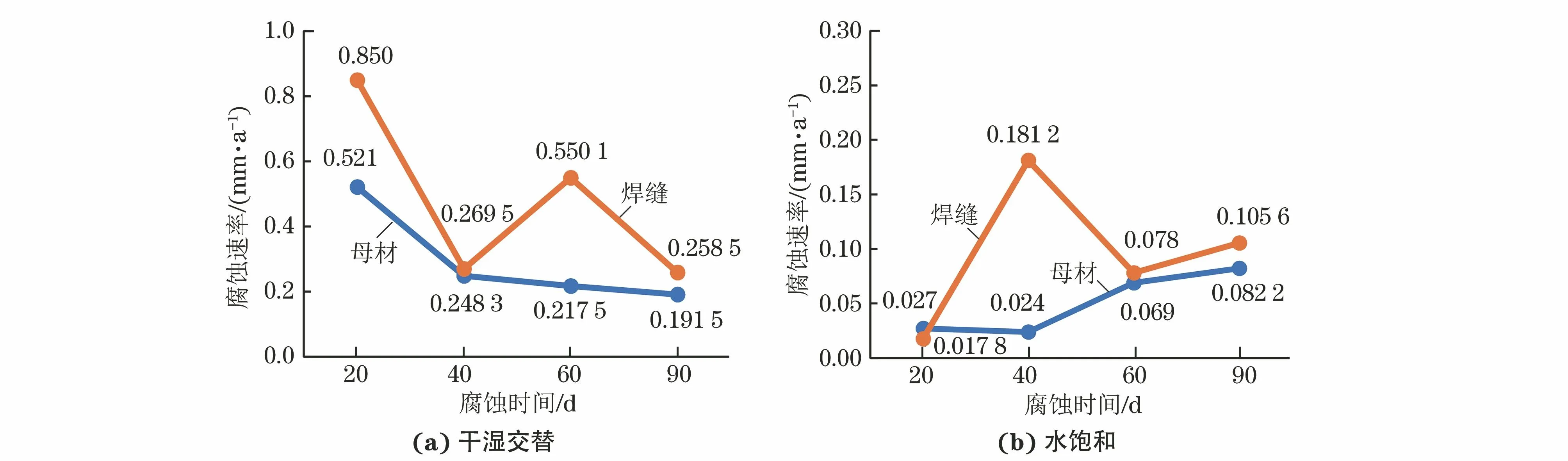

由图2可见:在干湿交替条件下腐蚀20 d时,试验钢母材与焊缝达到极严重腐蚀程度(腐蚀速率大于0.254 mm·a-1);随腐蚀时间延长,母材的腐蚀速率下降,且在腐蚀40~90 d时腐蚀速率均小于0.254 mm·a-1,这可能是因为腐蚀前期生成的腐蚀产物膜及固结在试样表面的土壤板结层在一定程度上阻碍了腐蚀性离子的进入;焊缝试样腐蚀20~90 d时均达到极严重腐蚀程度,这是因为焊缝试样本身就被焊接活化,而且产生的腐蚀产物膜较疏松。在水饱和条件下,母材的腐蚀速率随时间延长先降后升,在90 d时腐蚀速率达到最大,属于中度腐蚀,40 d时腐蚀速率最小,属于轻度腐蚀;焊缝的腐蚀速率随时间延长先升后降再升,40 d时的腐蚀速率最大,属于严重腐蚀,20 d时腐蚀速率最小,属于轻度腐蚀。通过对比可知,在干湿交替条件下试验钢的腐蚀速率远高于在水饱和条件下,两者腐蚀速率比值在2~48内,且母材比焊缝更耐蚀。

图2 干湿交替和水饱和条件下试验钢母材和焊缝试样的腐蚀速率随时间的变化曲线Fig.2 Curves of corrosion rate vs time of test steel base metal and weld specimens under wet/dry alternation (a)and water saturation (b) conditions

2.2 宏观腐蚀形貌

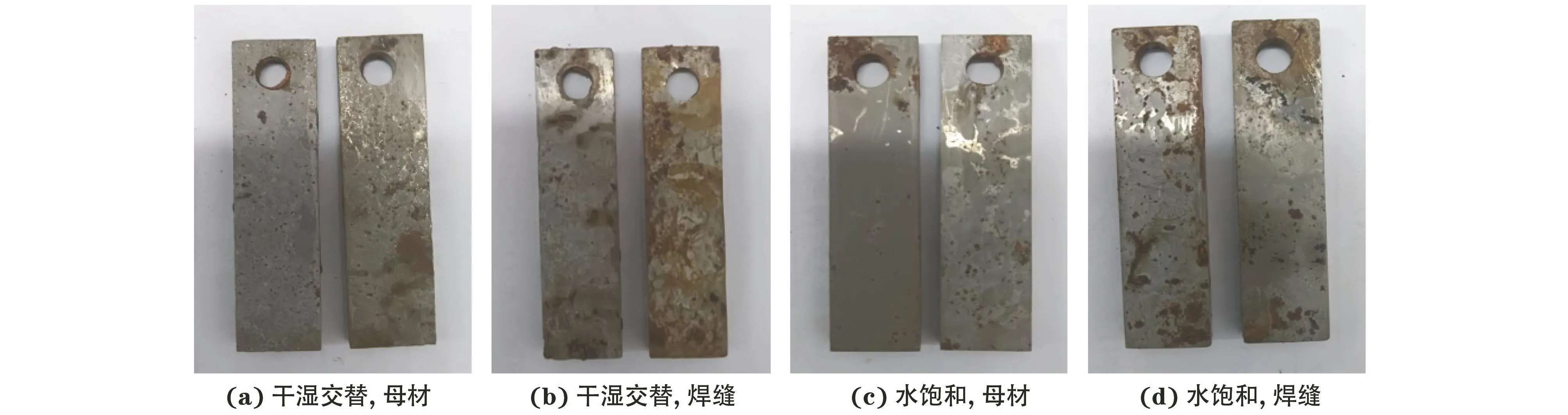

由图3可见:在轮南壤土中腐蚀20 d后,干湿交替条件下母材和焊缝试样的腐蚀均比水饱和条件下更严重,表面呈现土壤板结形貌,其中夹杂着黑色的腐蚀产物,腐蚀产物与基体结合紧密,母材试样尚有部分基体裸露,焊缝试样已被腐蚀产物完全覆盖;在水饱和条件下,母材和焊缝试样的腐蚀产物分布较为均匀,母材表面有点状的黄褐色腐蚀产物,腐蚀产物量明显少于焊缝试样。

图3 干湿交替和水饱和条件下腐蚀20 d后试验钢母材和焊缝试样的表面宏观形貌Fig.3 Surface macromorphology of test steel base metal (a,c) and weld (b,d) specimens after corrosion under wet/dry alternation (a-b) and water saturation (c-d) conditions for 20 d

由图4可见:在干湿交替条件下腐蚀并去除表面腐蚀产物后,母材试样表面几乎不存在加工痕迹,出现大量细小的腐蚀坑,焊缝试样表面出现大量溃疡状腐蚀坑,其腐蚀更加严重;在水饱和条件下,母材试样表面仅出现轻微的腐蚀,机械加工痕迹仍清晰可见,而焊缝试样则发生全面腐蚀,且局部出现腐蚀坑。综上可知,干湿交替条件下的腐蚀更严重,但无论是干湿交替条件还是水饱和条件,母材都比焊缝更耐蚀。

图4 干湿交替和水饱和条件下腐蚀20 d并去除腐蚀产物后试验钢母材和焊缝试样的表面宏观形貌Fig.4 Surface morphology of test steel base metal (a,c) and weld (b,d) specimens after corrosion under wet/dry alternation (a-b) and water saturation (c-d) conditions for 20 d and then removing surface corrosion products

2.3 微观腐蚀形貌及微区成分

由图5可见:干湿交替条件下母材试样表面被密集的腐蚀产物完全覆盖,外层腐蚀产物上出现大量皴裂纹,存在宽且深的裂缝,还有很多沿晶界呈六边形的裂缝,裂缝以放射状向外扩展,局部存在明显的腐蚀坑;焊缝试样表面存在厚重的黏土板结层,局部存在胶结的土壤板结层,放大可见腐蚀产物中镶嵌了一些壤土里的小颗粒,并且存在扩展方向不同的裂缝。焊缝表面腐蚀产物层不致密,在氧气和水分充足的情况下,焊缝试样腐蚀严重。由EDS分析结果可知,干湿交替条件下母材与焊缝试样的腐蚀产物均以铁的氧化物为主。

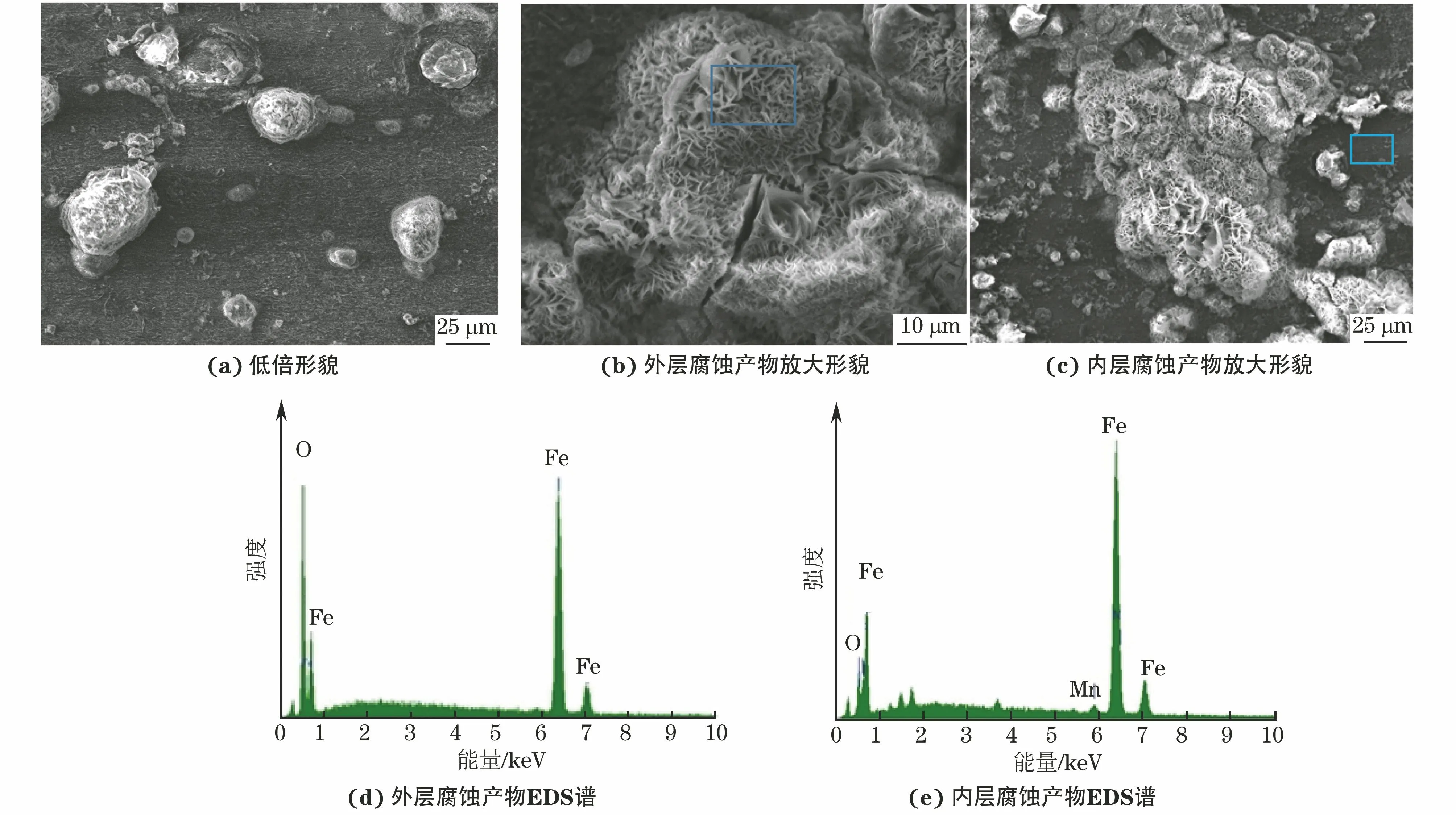

由图6可见:水饱和条件下母材试样表面有两层腐蚀产物,内层薄且致密,外层较分散且生长状态良好,呈球状聚集,中间夹杂着取向各异、不致密的层片状腐蚀产物,靠近母材试样表面的膜层已经出现龟裂,裂纹呈放射状向外扩展;内层和外层的腐蚀产物均以铁的氧化物为主,层片状腐蚀产物应为FeOOH[15]。

图6 水饱和条件下腐蚀20 d后试验钢母材试样的表面微观形貌及EDS谱Fig.6 Surface micromorphology (a-c) and EDS patterns (d-e) of test steel base metal specimens after corrosion under water saturation condition for 20 d:(a) morphology at low magnification; (b, d) enlarged view and EDS pattern of outer corrosion products and (c, e) enlarged view and EDS pattern of inner corrosion products

由图7可见:水饱和条件下焊缝试样表面被腐蚀产物膜覆盖,出现皲裂和腐蚀凹坑,凹坑内部腐蚀更加严重,部分鳞片状产物已被完全隔开,裂缝更加宽且深;凹坑周围存在生长状态良好、取向各异的层片状腐蚀产物,产物蓬松并不致密,靠近基体表面的膜层已经出现龟裂,裂缝呈放射状向外扩展。结合EDS分析可知,腐蚀产物以铁的氧化物为主。

图7 水饱和条件下腐蚀20 d后试验钢焊缝试样表面的腐蚀产物微观形貌及EDS谱Fig.7 Micromorphology (a,c) and EDS patterns (b,d) of corrosion products on surface of test steel weld specimens after corrosion under water saturation condition for 20 d:(a-b) outer corrosion products and (c-d) inner corrosion products

2.4 电化学性能

由图8可见:干湿交替条件下母材及焊缝试样的阳极极化曲线均处于活化状态,不存在钝化区,且变化趋势基本一致;腐蚀1,3 d时曲线波动不大,这可能是因为试样表面的腐蚀产物膜层较完整,有效地减缓了腐蚀的发展;当腐蚀10 d时曲线向右下移动,且在阳极区出现电压迅速增大而电流基本稳定的现象,说明在这段区间内电阻快速增大,而随着电压继续增大,曲线回归平稳,这主要是因为高压电击穿了试样表面的腐蚀层和土壤板结层。

图8 干湿交替条件下腐蚀不同时间母材和焊缝试样的极化曲线Fig.8 Polarization curves of base metal (a) and weld (b) specimens after corrosion under wet/dry alternation condition for different time intervals

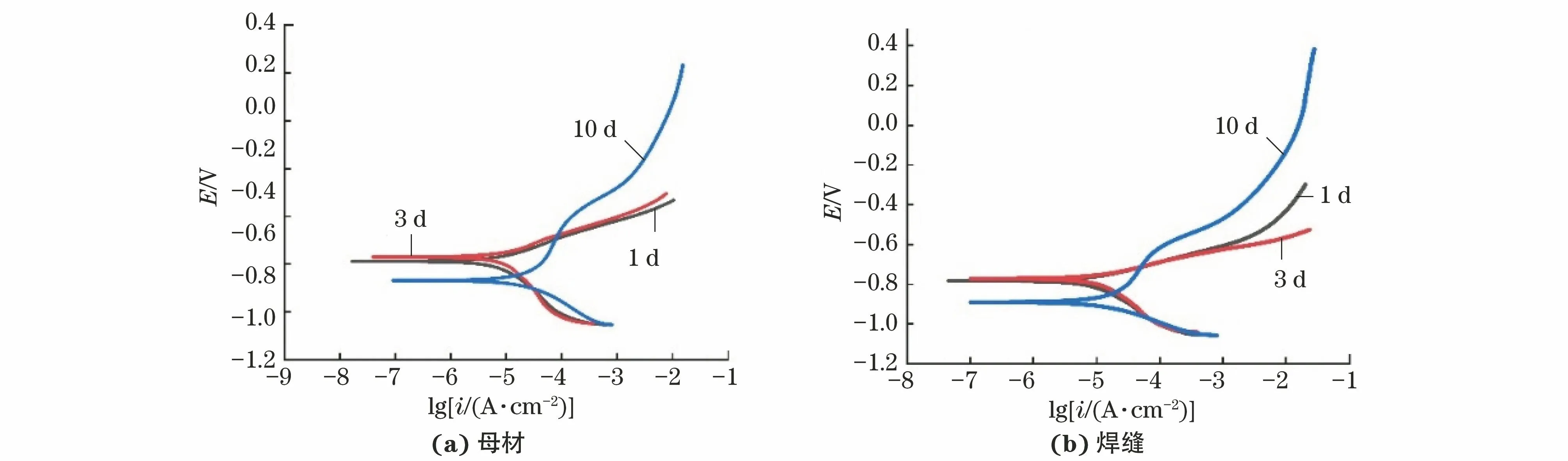

由图9可见:水饱和条件下母材试样腐蚀3 d时的曲线向右上移动,说明试样腐蚀倾向减小;焊缝试样曲线随腐蚀时间延长向右下移动,腐蚀倾向增大,这主要是表面腐蚀产物的保护作用降低引起的。

图9 水饱和条件下腐蚀不同时间试验钢母材和焊缝试样的极化曲线Fig.9 Polarization curves of test steel base metal (a) and weld (b) specimens after corrosion under water saturation condition for different time intervals

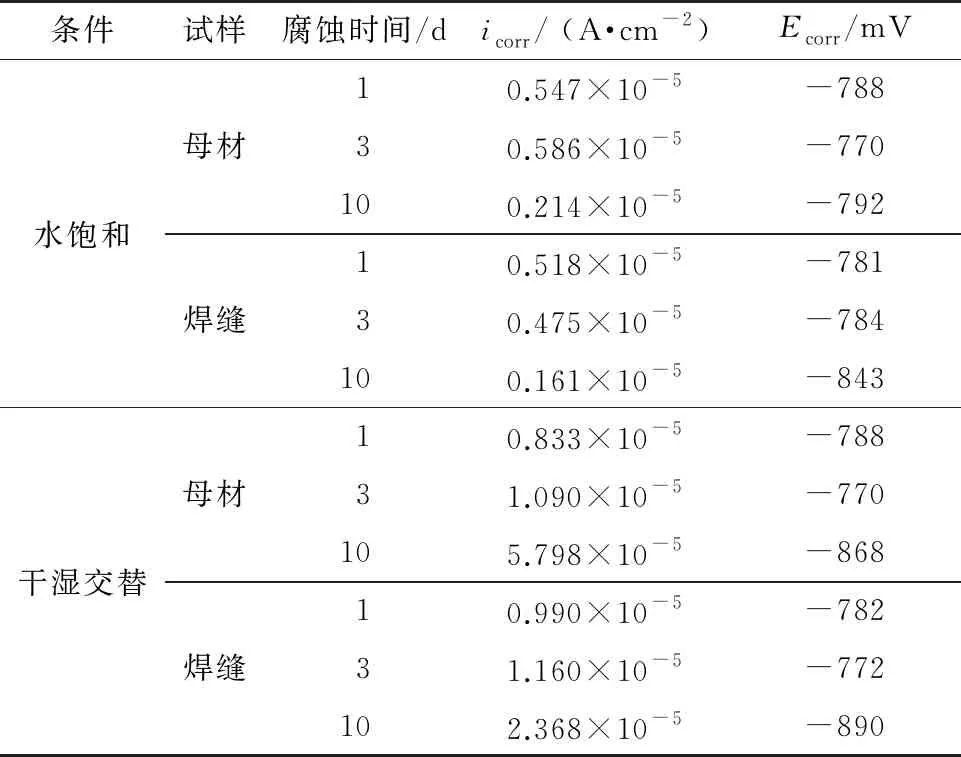

由表2可知:水饱和条件下,腐蚀3 d时母材与焊缝试样的自腐蚀电位Ecorr比腐蚀1 d时轻微增加,腐蚀10 d后减小且焊缝的自腐蚀电位比母材下降更多,自腐蚀电流密度icorr进一步减小,这可能是焊缝试样表面状态不稳定以及不同组织之间形成的腐蚀微电池引起的;干湿交替条件下,腐蚀10 d后母材和焊缝的自腐蚀电位相比于腐蚀1,3 d后减小,表明其腐蚀倾向性大,自腐蚀电流密度随腐蚀时间延长增大,表明其腐蚀速率增大,这是因为腐蚀时间延长导致基体表面的膜层被侵蚀破坏,腐蚀离子穿过后加速腐蚀。

表2 不同条件下腐蚀不同时间后试验钢母材和焊缝试样的极化曲线拟合数据

2.5 腐蚀机理

试验钢在土壤中的腐蚀是一种电化学过程。在水饱和环境下,氧气溶于水并扩散至金属表面,参与阴极的还原去极化反应,促使腐蚀发生。这种方式下氧扩散均匀,试样以全面腐蚀为主。

由于水饱和条件下氧含量相对不充裕,FeOOH无法参与阴极区的耗氧反应,因此干湿交替条件下试样的腐蚀速率会远远高于水饱和条件。另外,干湿交替条件下,试验钢表面溶解氧的分布不均匀,出现氧浓度差腐蚀电池,导致试样的点腐蚀。

3 结 论

(1) X80管线钢在干湿交替轮南壤土中的的腐蚀速率远大于在水饱和条件下,两种条件下腐蚀速率比值在2~48内,且母材比焊缝更耐蚀。

(2) 水饱和条件下,母材表面腐蚀产物有两层,内层薄且致密,外层较分散出现龟裂;焊缝表面腐蚀产物膜出现皲裂和腐蚀凹坑,蓬松不致密,靠近基体的膜层出现龟裂。干湿交替条件下,母材表面的腐蚀产物外层出现大量裂缝,以放射状向外扩展,局部存在明显的腐蚀坑;焊缝腐蚀产物层不致密,存在取向不同的裂缝。

(3) 在水饱和环境下氧扩散均匀但不充足,试验钢以轻微的全面腐蚀为主;干湿交替条件下氧含量增加,生成的FeOOH可作为氧化剂加速腐蚀的发生,试验钢表面呈土壤板结形貌,且由于氧的分布不均匀,存在大量腐蚀坑。