基于电渗析的煤化工废水深度处理研究

2024-01-12李彦君

李彦君

(吕梁市生态环境局柳林分局,山西 吕梁 033300)

0 引言

煤炭是我国能源的重要组成部分,煤炭在化工生产制造行业中起着极其重要的作用,中国成为产生煤化工废水量最大的国家。随着水资源短缺问题日趋严重,对煤化工废水进行深度处理日益受到重视。为了解决现代煤化工企业生存与发展,关键是采用合理的深度处理技术来改善水的污染现状。当前的煤化工废水处理工艺成本高、耗资大,与发达国家相比起步较晚、工艺较落后[1-2]。虽然基本实现了达标排放,但是由于环境污染严重、承载力差、水和其他资源短缺,生态环境仍不允许外排。因此,研究经济高效深度处理工艺,提高效率,以最小的能耗处理废水,从而达到废水回用的目的,同时也是解决地区缺水的有效途径。

1 电渗析技术

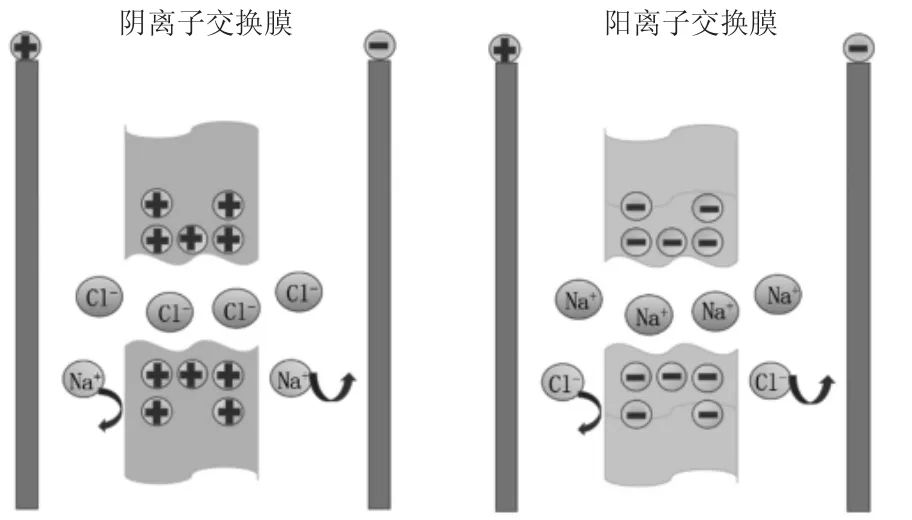

电渗析(Eletrodialysis,简称为ED)过程两个必备条件分别是离子交换膜和直流电场。如图1 所示,其中选择性离子交换膜为分离介质,在直流电源产生的电场作用下,将电解质中的阴、阳离子有选择地通过膜,实现原水的浓缩、脱盐。

图1 电渗析原理示意图

按离子所带电荷,可分成阳离子交换膜(阳膜)和阴离子交换膜(阴膜)两种。如图2 所示,阳膜通常是磺酸型的,由于其带负电荷,通过电场作用,阳离子就可以通过阳膜,阴离子因为排斥而无法通过。阴膜一般以-NH+、-NR2H+或-PR3+等阳离子作为活性交换基团,只允许阴离子通过,不允许阳离子通过[3]。

图2 离子交换膜原理

2 废水处理

针对唐山废水考虑先用石灰-纯碱法进行软化去除硬度,以减轻电渗析过程中无机盐沉积导致的污染(见表1)。

表1 水样分析表

将石灰-纯碱软化后的废水作为进料液,改变操作电压,进行电渗析脱盐研究。采用臭氧催化氧化法对软化废水中的有机污染物进行处理,以减轻后续电渗析脱盐时的膜污染程度,并与未经氧化处理的废水电渗析进行比较。

在纯碱软化中,选择在常温和加热条件下进行,根据石灰软化水的钙硬度和碳酸根碱度计算反应所需的理论纯碱加量,研究不同温度以及纯碱的理论剩余量给软化过程带来的不同效果。

电渗析法脱盐,将经石灰-纯碱软化后的废水作为进料液,保持浓水侧不变,多次更换料室水样,以得到较高的水回用率,并提高浓水侧的含盐量。研究操作电压对脱盐速度、电流效率、透水情况和能耗的影响,对浓室含盐量对脱盐速度的影响进行研究,探索COD 的迁移规律。并对臭氧催化氧化法处理前后废水的脱盐特性对比。

3 废水电渗析脱盐

3.1 极限电流研究

在一定操作条件下电渗析设备能够安全高效运行的临界电流值即为极限电流值。极化现象对电渗析脱盐有很大影响,为了避免极化现象的产生,应使电渗析工作电流在极限电流下运行。

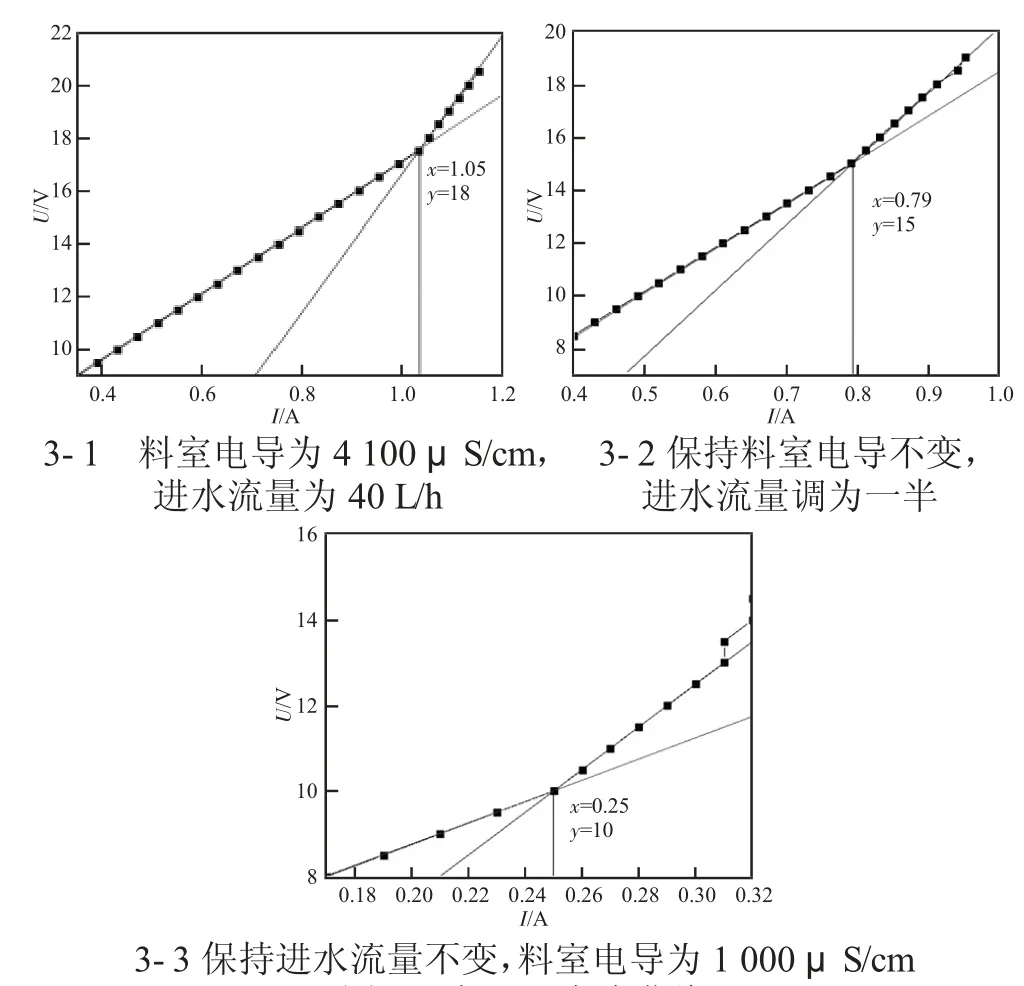

将石灰-纯碱软化后的废水加入料室,浓室加入电导率为1 000 μS/cm 的硫酸钠溶液,增加浓室溶液的导电性,极水室加入8 000 mg/L 的Na2SO4溶液,料室的进水流量为40 L/h,浓室和极水室的进水流量分别为40 L/h 和60 L/h。由电压电流法测定各操作条件下的极限电流值,所得曲线如图3 所示。

图3 电压-电流曲线

从图3 可知,电压在逐渐上升的同时,电流也均呈线性提高;当电压上升到一定程度后,曲线的斜率明显增大,突变点出现,增加相同的电流,需要提高电压增幅。这主要是由于膜内反离子的迁移数大于溶液中的迁移数,从而造成淡水室中在膜表面形成离子亏空现象,继续增加操作电流密度,离子不能迅速补充到膜表面上,从而迫使水分子电离产生H+和OH-来负载电流,此时电渗析器效率降低。因此当极化产生时,电流稍微增大,电压就需要加大增幅。

由图3-1、图3-2 可知,当料室含盐量一定,进水流量降低时,极限电流值减小。这是由于,料室进水流量减小,导致湍动减弱,滞留层厚度增大,在料液浓度与膜表面离子浓度一定的情况下,由式(1)可知,增加滞留层厚度,导致扩散通量减小,从而使极限电流减小。

式中:D 为扩散系数,Δc 为料液浓度与膜表面离子浓度之差;Δl 为滞留层厚度。

由图3-1 和3-2 可知,料室电导降低,极限电流减小。料液电导约4 100 μS/cm,极限电流为1.05 A,降至1 000 μS/cm 时,极限电流快速降低,由1.05 A降低到0.25 A。由于料液电导率下降,导致浓度梯度下降,离子的扩散速度减小,因此,极限电流及对应的电压均下降。

控制工作电流密度在极限电流密度下运行,将会避免极化现象的产生,避免沉淀堵塞水流通道,减少电能的消耗,也可以延长膜的寿命。

3.2 电压对脱盐速率的影响

以经石灰-纯碱软化后的唐山废水作为进料液,分别设定操作电压5、10、15 V,进行电渗析脱盐研究。由于软化后的唐山废水的含盐量并不多,为在浓室 得到较高盐浓度,实验时,在料室内软化废水脱盐后,多次更换新鲜软化废水脱 盐,研究料室的脱盐速率、电流密度、水迁移量及能耗,测量脱盐前后水样的COD 值,研究其迁移规律。

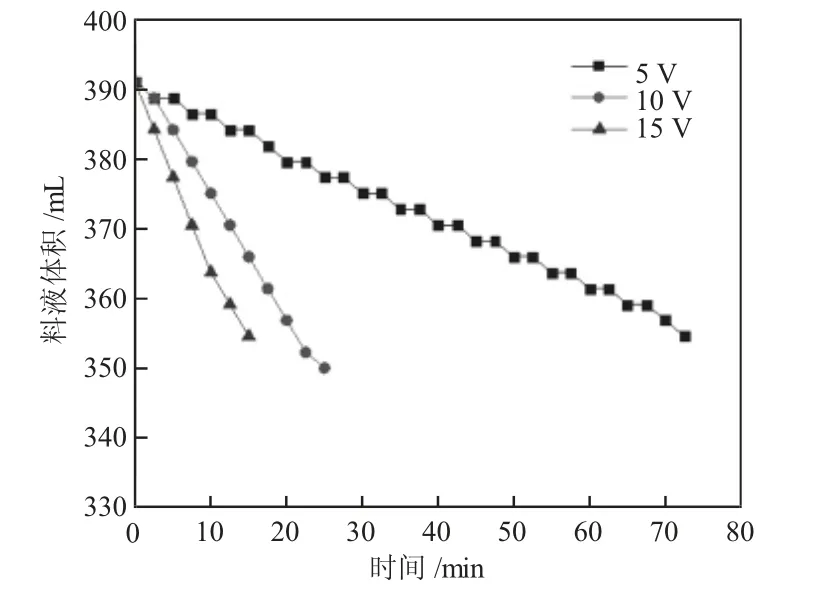

如图4 所示,电压分别为5、10、15 V 时,对脱盐速率的影响。保持初始料液浓度不变,升高电压,加快了料液电导率的下降,使达到目标脱盐浓度时间也最短。因为升高电压,加快了离子迁移,导致脱盐速率增大。电压为15 V 时脱盐速率最快,10 V 时速率稍有下降,当电压降低到5 V 时,脱盐速率下降幅度明显增大。

图4 不同电压下脱盐速率随时间的变化

3.3 电压对电流的影响

图5 为不同操作电压下电流的变化情况。可见,在整个实验的过程中,随着时间的推移,电流刚开始有一些增加,随后则下降,下降速度初期较快,随后变缓。

图5 不同电压下电流的变化

其原因有如下几个:首先在实验初期,料液电导率为4 100 μS/cm,浓室溶液电导率为1 000 μS/cm,浓室的电阻相对较大,故电流略低。随着离子的迁入,浓室电阻减小,电流加大;继续脱盐的时候,由于料室浓度降低,电阻增加,电流减小;其次,除电位推动力外,由于料室和浓室存在一定的浓度差,离子迁移还受浓差推动力的影响,随着时间的延长,料室和浓室溶液含盐量较接近,使得浓差推动力逐渐减小[4-5]。当料室离子浓度低于浓室离子浓度时,受浓差作用的影响,反而有一部分离子反向迁移,即从浓室向料室迁移,阻碍了电场作用下的离子从料室到浓室的迁移,从而电流减小;最终当料室含盐量较低时,由于溶液中离子较少,离子从溶液主体扩散到膜表面的速度跟不上离子跨膜传输的速度,产生浓差极化,两方面综合因素导致电流下降。

3.4 电压对水迁移量的影响

离子迁移时,伴随着水的扩散。图6 是电压对水迁移量的影响。可见,随着时间的延长,溶液体积均随之下降。这是由于溶液中的离子都呈水合离子状态,在电渗析脱盐过程中,当较高浓度的离子迁移至浓水室,同时把与离子结合的水合离子带到浓水室,因此,料室溶液的体积下降。

图6 不同工作电压下料液体积随时间的变化曲线

当脱掉的盐相同时,电压低,料室减少的体积要稍多一些。这是由于初始时,由于料液含盐量高于浓室,对应水的含量低于浓室,依据化学势,渗透到料室的水部分抵消离子迁移时带入浓室的水;当料液含盐量低于浓室后,对应水的含量高于浓室,此时水在化学势驱动下的迁移方向相反,促进了水向浓室的扩散,因此料室溶液体积迅速减少。升高电压,脱盐时间缩短,其水的扩散时间就缩短,从而由于水的浓度差而流失掉的水就少。反之,电压低,脱盐时间长,水的浓差导致的扩散损失增大。因此,运行的时间长短,会一定程度影响水的损失量。为减少水迁移,提高浓缩液浓度,应适当提高工作电压[6]。

3.5 电压对电流效率及能耗的影响

表2 为不同操作电压对电流效率和电耗的影响。可见,电压由5 V 升高到15 V 时,电流效率逐渐上升,由80.4%升高到92.2%;能耗基本呈线性增加,由0.57 kW·h/kg 上升到1.49 kW·h/kg。电压升高时,离子迁移速率增加,一定程度上使脱盐过程的反向渗析得到改善,降低了脱盐过程的非理想性,使电流效率得到一定程度的提高。能耗跟电压成正比,操作电压为15 V 时,能耗最高,分离1 kg 氯化钠耗电1.49 kW·h。考虑到较低的电压脱盐速度也会变慢,设备投资会相应增加。为达到相同的脱盐效果,需在运行成本和设备投资之间进行优化选择。本论文操作电压可选择5~10 V 之间。

表2 不同电压对电流效率、电耗的影响

电渗析过程中,在电极表面发生的是水的电解反应,阴极、阳极分别发生析氢、析氧反应,其电流大小等于电渗析过程中的电流大小。电解水是一个能耗较高的过程,加上电极反应有气体产生,过电势较高,电流越大,过电势越高。在实验情况下,由于一共5.5 对膜,电极反应所消耗的电压占工作电压的较高比例;工业应用时,每个膜组件有几百对乃至上千对膜,电极反应消耗电压与工作电压相比,基本可忽略。此时,脱除每公斤盐所消耗的电能较少,约为0.3~0.4 kW·h/kg。

3.6 COD 的迁移情况

表3 所示为软化以及电渗析过程中,COD 的变化情况。从表中可以看出,原水的COD 较高,软化后废水的COD 有所降低,经过电渗析脱盐,COD 由150 mg/L 降至42 mg/L,而4 次浓缩后浓水COD 则由0 上升到408 mg/L,表明随着离子的迁移,也会伴随部分COD 的迁移。这可能是由于原水中的部分有机物为带电有机物,在电渗析过程中也一起发生了迁移。随着操作电压的增加,促进了带电有机污染物的迁移,因此,10 V 时,淡水水样的COD 更低,淡化液COD 值减少,但浓缩液COD 值增加。

表3 不同阶段的COD 值

依据《循环冷却水用再生水水质标准》HG/T3923—2007,COD 降至80 mg/L 即可回用做循环冷却水补水。在实际生产中,采用比5 V 略高的电压即可。

3.7 运行成本

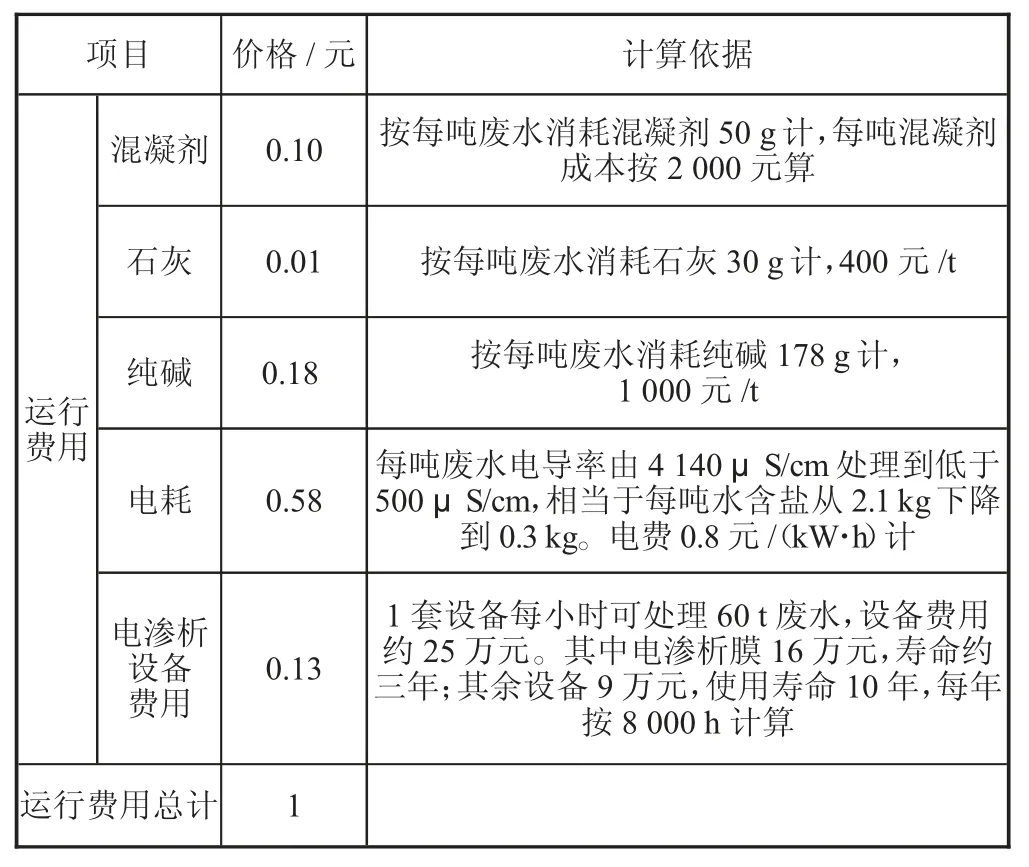

实际运行的时候,由于膜的对数较多,消耗于电极的电压相对可以忽略,采用较低的电压即可,平均脱除每千克盐的电耗约0.3~0.4 kW·h。按0.4 kW·h/kg考虑,每吨水运行费用约为1 元,如表4 所示。

表4 每吨废水运行成本分析

反渗透膜法处理废水,每吨水成本大多在约2~4 元之间,相比之下,采用电渗析的吨水处理成本明显要低,相对来说更有优势。

4 结语

本文根据唐山废水水质情况,将石灰-纯碱软化后的废水为进料液,通过改变不同操作电压进行电渗析脱盐研究,测试了不同脱盐批次下,料室的脱盐速率、电流、水迁移量、电流效率及能耗,测定水样的COD,探究其迁移规律,对废水电渗析脱盐,10 V 时,可得到较低的能耗(1.03 kW·h/kg)、较高的电流效率(89.2%)和较低的运行成本(1 元/t)。通过测定废水不同阶段废水COD 值,可知,石灰-纯碱软化能够消除一部分COD,通过电渗析还能进一步除去COD,可以有效降低运行成本,提高污水回用率。