某矿12610 掘进工作面瓦斯治理技术研究

2024-01-12牛福泉

牛福泉

(徐矿集团张双楼煤矿,江苏 徐州 221000)

0 引言

瓦斯灾害是制约煤矿安全高效生产的重要因素之一[1-3]。某矿2 号煤层瓦斯含量中甲烷成分均高于80%,2#煤层处于甲烷带,根据探明资料显示,该矿属于高瓦斯矿井,12610 掘进工作面范围瓦斯含量预测参数为5~9 m3/t,采掘过程中应着重测定12610 掘进工作面煤层瓦斯参数,根据实测的工作面瓦斯参数,采取钻孔抽采的方法治理瓦斯超限问题,保证安全生产。

1 工程概况

工作面所掘煤层为二叠系下统山西组2#煤层,掘进期间,瓦斯含量:5.5 m3/t;掘进施工期间绝对瓦斯涌出量为:1.2 m3/min;瓦斯压力:0.36 MPa;煤尘爆炸指数:32.68%,抑制煤尘爆炸最低岩粉量50%,火焰长度20 mm;自燃倾向性等级Ⅱ类,属自燃煤层,煤层自燃发火期4 个月;地温24.6 ℃,地压正常。煤层预抽瓦斯可抽性指标,如表1 所示。

表1 2#煤层瓦斯可抽性指标

对照表可知,某矿从钻孔瓦斯流量衰减系数和煤层透气性系数来判定属于可以抽采的煤层,具备进行本煤层瓦斯抽采的条件。

2 掘进工作面瓦斯治理

2.1 工作面瓦斯超前治理

该工作面埋深低于500 m,煤层坚固性系数大于0.5,因此采用顺层条带钻孔治理12610 工作面瓦斯能满足《防突细则》要求。

2.1.1 预抽钻孔

12610 工作面采用在10610 皮带巷布置顺层预抽钻孔的方法进行瓦斯治理。钻孔呈高、低钻孔“三花”布置,钻孔均垂直于煤壁打设,钻孔直径113 mm,以每施工10 个钻孔测定一个钻孔轨迹进行分析,保证钻孔施工质量。需根据钻孔成孔情况适当补打钻孔,最大限度减少瓦斯抽采的空白带;为能够较好把控钻孔施工质量,掌握煤层厚度情况;施工前两个钻孔(1#、2#)以终孔位置至顶、底板为成孔。

2.1.2 水力造穴增透

水力造穴增透机理为:采用高压射水流在钻孔中切割其周围的煤体,在顺层预抽钻孔周边,通过高压射水冲击切割形成具有一定空间区域,利用高压射水水流将孔中切割下来的煤岩冲出孔外。孔内形成空间,使煤体卸压。释放煤体弹性,煤层中的赋存瓦斯被充分释放,并进行抽采,从而降低煤体中赋存瓦斯含量。并提高造穴钻孔及邻近抽采钻孔的瓦斯含量,以提高煤层透气性,提高低透煤层瓦斯抽采效率,缩短采掘抽采达标时间,提高回采速度,保障工作面初采安全。设计在12610 工作面后500 m 段进行水力造穴。

2.2 瓦斯抽采钻孔参数确定

钻孔垂直于巷道施工(钻孔方位角为209°),在10610 皮带巷距+1024 水平南翼胶带输送机大巷70 m 处开始向12610 工作面施工普通钻孔,施工长度580 m。钻孔间距为2 m,钻孔深度为60 m。奇数孔开孔高度1.8 m,按-1°施工(钻孔施工倾角需根据实际情况及时调整),钻孔终孔控制距煤层顶板2 m;偶数孔开孔高度1.3 m,钻孔按-3°施工(钻孔施工倾角需根据实际情况及时调整),钻孔终孔控制距煤层底板1.5 m。设计钻孔数为291 个、钻孔进尺17 460 m。

在10610 皮带巷距+1024 水平南翼胶带输送机大巷650 米处开始向12610 工作面进行水力造穴(钻孔方位角为209°),施工长度500 m。每6 m 施工一个水力造穴钻孔,相邻两个水力造穴钻孔之间施工两个普通钻孔,水力造穴钻孔开孔高度1.8 m,普通钻孔开孔高度1.3 m,普通钻孔与造穴钻孔间距为2 m,普通钻孔与普通钻孔间距为2 m,造穴钻孔深度230 m,普通钻孔深度为60 m。从孔底开始造穴,穴间距为8 m,穴型长度1 m、直径0.8 m,每孔造穴24 个,单穴出煤量为0.7 t,造穴钻孔按-1°施工,普通孔按-3°施工(钻孔施工倾角需根据实际情况及时调整),造穴钻孔终孔控制距煤层顶板2.5 m,普通钻孔终孔控制距煤层底板1.5 m,设计造穴钻孔数为85 个,普通钻孔数为165 个,钻孔进尺29 450 m。

2.3 钻孔施工管理

钻孔施工完毕必须及时下筛管;使用管径Φ63 mm的封孔管时,除钻孔浅部安装封孔管外,全孔下筛管;使用管径Φ75 mm 的封孔管时,钻孔全孔下筛管。

钻孔下封孔管不少于5 根,封孔长度不少于15 m。采用“两堵一注”封孔器封孔,囊袋两端用专用卡箍分别固定不少于两道,每根封孔管对接处必须涂抹PVC胶水并用胶带缠绕不少于三圈。注浆段为直管且长度不低于12m,管径Φ63 mm 或Φ75 mm 封孔管,外囊袋距孔口为2.0~2.5 m 之间。顺层钻孔采取分组联接方式。

抽采达标后,将管路及其附件进行拆除,将钻孔进行封堵。封堵采用封孔水泥全孔注浆。

2.4 施工设备

2.4.1 抽采设备

由地面瓦斯抽采泵站高负压系统进行瓦斯抽采[4],高负压系统配备两台2BEC80 型水环真空泵(一台使用一台备用),真空泵电机功率为800 kW,额定抽气量为660 m3/min。

2.4.2 管路选型

根据《矿井抽采设计变更》和相关标准采用下式计算d=145.7(Q/v)1/2。式中:d 为抽采瓦斯管内径;Q为瓦斯管中瓦斯流量;V 为瓦斯管中瓦斯平均流速v=5~12 m/s。预计高负压支管Q 混合量为40 m3/min、流速为8 m/s。由公式计算得出高负压管路内径325 mm。实际选型为:12610 邻巷预抽选用Φ380 mm管满足要求。

2.5 钻孔封孔注浆工艺

1)本煤层顺层抽采钻孔封孔采用“两堵一注”封孔器进行封孔注浆,封孔长度不低于15 m。注浆段为直管且长度不低于12 m,管径Φ63 mm 或Φ75 mm 封孔管,外囊袋距孔口为2.0~2.5 m 之间。顺层钻孔采取分组联接方式,利用高负压抽采系统进行抽采。

2)注浆料和水的比例为1∶1.2,搅拌注浆料2~3 min,当注浆压力达到1.4 MPa 后或者封孔管内开始返浆时停止注浆,观察注浆压力表数值且不在出现压力明显下降时注浆结束。

3)钻孔联网单孔孔口应安装观测孔。

4)抽采管路各类接头(包括快速接头、高压胶管、阀门、汇流管等)必须采用标准件连接。抽采管路上不使用的接口必须及时加装标准堵头,防止漏气。

5)设计每6 个钻孔为一组,每组钻孔应集中设置一个放水排渣装置,每10 组安装一个负压表。

6)每组抽采钻孔必须成行成排,每个抽采孔密封管快速接头必须向下。辅助抽水管必须低于抽水口的水平面,防止积水;合流管必须保持3°倾斜角在一条直线上,所有钻井抽吸管必须进入排渣装置,然后连接到主排水管。

3 瓦斯抽采效果分析

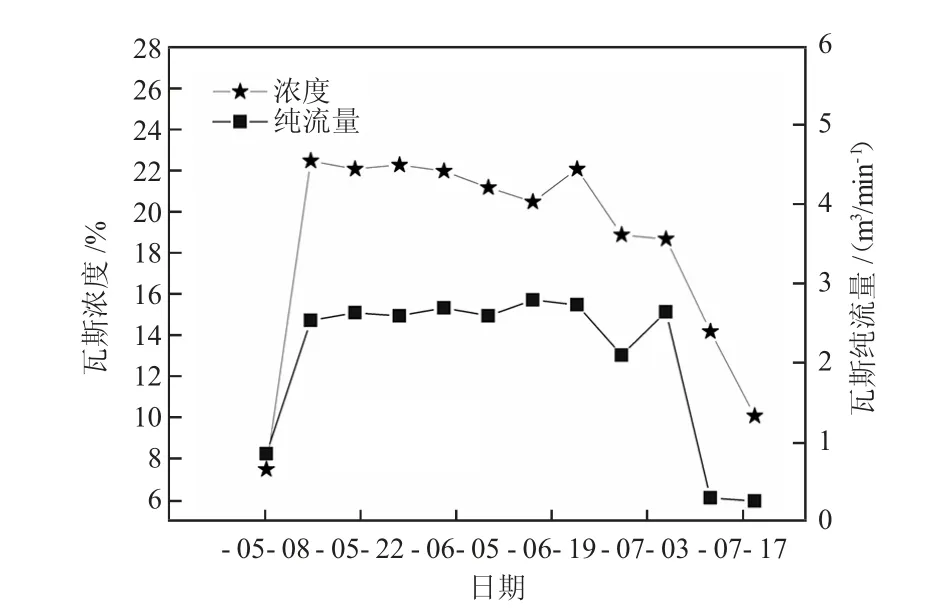

钻孔钻进完成后,通过瓦斯抽放管路进行连续抽采。抽采时间由2021 年5 月8 日开始,12610 皮带巷瓦斯总管路瓦斯抽采浓度和纯流量变化曲线,如图所示,由图1 可知,随着抽采时间逐步延续,瓦斯抽采浓度和纯流量的变化为增长—稳定—下降,5 月8 日—22 日为增长阶,段瓦斯抽采浓度(瓦斯体积分数,全文相同)由14.2%增长到16.6%、纯流量为3.3 m3/min增长到3.8 m3/min;5 月23 日—7 月2 日为稳定的阶段,瓦斯抽采浓度约为13.6%、纯流量约为2.4 m3/min;7 月3 日—7 月19 日为降低的阶段,瓦斯抽采浓度约为7.1%、纯流量约为1.3 m3/min,采空区的上覆岩层发生冒落起到关键作用。

图1 12610 皮带巷瓦斯总管路瓦斯抽采情况

以6#钻孔为例,瓦斯抽采浓度和纯流量变化,如图2 所示。增长阶段,煤层顶板裂缝不发育,采空区中部的顶板覆岩首先发生垮落,采空区两侧的气体传输能力小于采空区中部气体传输能力,瓦斯浓度和纯流量值都较小低。当煤层顶板首次垮落后,二者量值发生快速增大,瓦斯抽采浓度由7.2%增加到22.4%、纯流量由0.6 m3/min 增加到2.4 m3/min;稳定阶段,煤层顶板发生周期性的垮落,采空区两侧导气性增强,顶板岩石裂隙扩展增大,瓦斯的主要存储于此,可以进行高浓度、高流量瓦斯抽采,瓦斯抽采浓度20.4%以上、纯流量分别2.3 m3/min 以上;降低阶段,采空区上覆岩石缝隙闭合并逐渐压实,钻孔瓦斯浓度和纯流量逐渐衰减,瓦斯抽采浓度下降约5.6%、纯流量约为0.2 m3/min。

图2 15303 辅助运输顺槽6 号钻孔瓦斯抽采情况

4 结语

通过结合某矿12610 工作面顶板的地质特征,确定了预抽钻孔+水力造穴增透的瓦斯治理方法,12610 工作面回采的期间,抽采瓦斯的流量较大、浓度较高,抽采效果较好,确保工作面瓦斯浓度控制在允许范围内,保证了12610 工作面的安全高效回采,验证了预抽钻孔+水力造穴增透的瓦斯技术在瓦斯治理中的可靠性、有效性。