奥氏体钢SP2215 和马氏体钢X19CrMoNbVN11-1 在高温高压超临界CO2环境下的腐蚀行为研究

2024-01-12林卓越杨其国杨英英许梓源

林卓越,杨其国,杨英英,许梓源

(上海理工大学 能源与动力工程学院,上海 200093)

在“双碳”背景下,超临界CO2布雷顿循环成为能源行业的研究重点。在临界区CO2物理性质变化剧烈的特点导致系统压缩功降低,系统结构相对紧凑[1],循环效率因此提高[2]。虽然国内已有实验部件通过验收,但超临界CO2布雷顿循环大规模应用仍面临较多问题,如热端设备运行时,因长期处于高温高压环境中且受到较大热应力影响[3],会出现渗碳腐蚀等现象[4]。为了实现超临界CO2布雷顿循环的工程应用,探明CO2对合金的高温腐蚀行为是重要前提[5]。

目前热端设备的材料主要为奥氏体钢、马氏体钢和镍基合金[6]。奥氏体钢因抗腐蚀能力强被广泛应用[7–11]。马氏体钢则因较高的蠕变抗力[12]被重点关注。拥有抗高温能力的镍基合金则被期望应用于前两个钢种无法稳定工作的700 ℃以上工况[12–15]。梁志远等[16]进行了典型耐热钢T91、TP347HFG 和Sanicro 25 在超临界CO2环境中(15 MPa/650 ℃)的腐蚀实验。倪一帆等[17]进行了12CrMoV、T92、Inconel 625 的腐蚀实验(25 MPa/600 ℃)。郭亭山等[18]选取奥氏体钢Fe22Cr-25Ni 进行实验(15 MPa/600 ℃),研究发现Cr 会提高合金在超临界CO2环境中的抗腐蚀性能[19–21]。因此,在超临界CO2布雷顿循环应用在选材时应优先考虑镍基合金。而镍基合金造价较高,经济性较差,所以仍考虑奥氏体钢和马氏体钢。目前相关研究尚存在不足,即实际应用中热端部件因焊接或叶片自身旋转而受到外力,研究表明应力加载会加剧合金在超临界CO2环境中的腐蚀[22],但并未模拟超临界CO2布雷顿循环的工况,因此应探明该工况下超临界CO2环境中应力加载对合金腐蚀的影响。

本文以新型奥氏体钢SP2215[23]和马氏体钢X19CrMoNbVN11-1(简称X19)两种材料为实验对象,在20 MPa/550 ℃的超临界CO2布雷顿循环系统运行环境中进行900 h 的腐蚀实验,探究SP2215 和X19 在超临界CO2布雷顿循环工况下氧化产物形貌及成分,同时研究该环境下应力对SP2215 腐蚀行为的影响。研究结果可为超临界CO2布雷顿循环应用提供选材参考。

1 实验方法

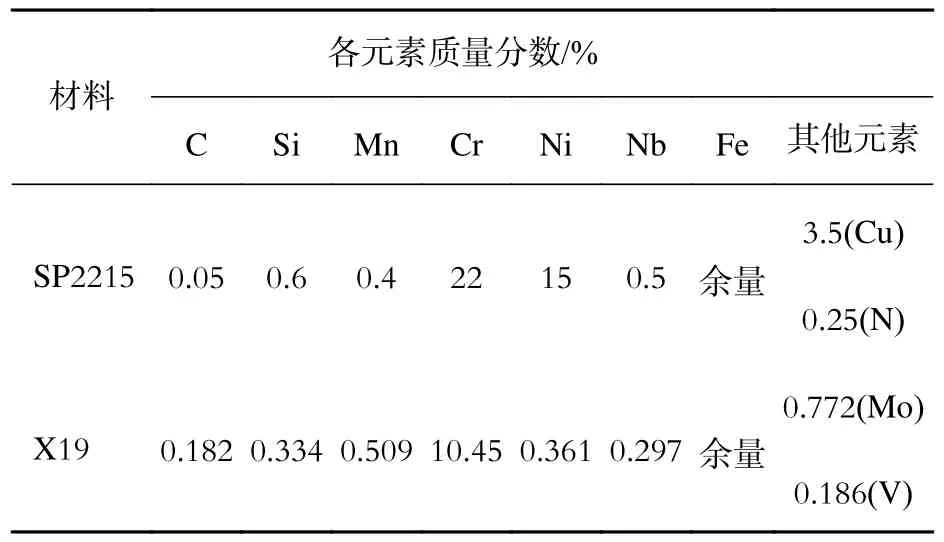

本实验采用的X19 和SP2215 的化学成分如表1 所示。样件尺寸均为104 mm × 18 mm × 3 mm。先后使用400#、800#、1 000#的砂纸对样件进行打磨,然后放入装有无水乙醇的烧杯进行3 min 的超声波清洗,清洗完毕后烘干。实验时长为900 h,实验过程中不打开反应釜,以防空气进入装置干扰实验结果。CO2体积分数为99.99%,实验温度为(550±0.2) ℃,压力为(20±0.3) MPa。

表1 实验材料的主要成分Tab.1 Main components of experimental materials

超临界CO2发电设备材料腐蚀实验系统如图1 所示。本实验系统主要设备包括反应釜、增压器、空气压缩机以及恒温循环水箱等。反应釜内部装有电加热装置,最高温度可达650 ℃,最高承压25 MPa,材质为Inconel 625。

图1 超临界CO2 发电设备材料腐蚀实验系统Fig.1 Experimental system for power plant material corrosion by supercritical CO2

图2 为四点应力加载装置。该装置材质为哈氏合金C-276,利用氧化铝陶瓷圆柱将样件与可能接触的面隔开,以防止发生电化学腐蚀。实验中对SP2215 样件进行了应力加载,对X19 样件未进行应力加载。

图2 应力加载装置Fig.2 Stress loading device

采用扫描电镜(SEM)对样件的氧化膜表面以及横截面的形貌进行观察,并利用能谱仪(EDS)对表面的氧化物以及截面进行了成分分析。利用X 射线光电子能谱(XPS)和X 射线衍射仪(XRD)对表面的氧化物进行了元素分析和物相分析。该实验过程中会出现氧化膜脱落的情况,这会导致氧化动力学曲线失效,故本文中不涉及金属的质量变化。

2 实验结果

2.1 表面形貌及物相分析

2.1.1 未加载应力的SP2215 表面形貌及物相分析

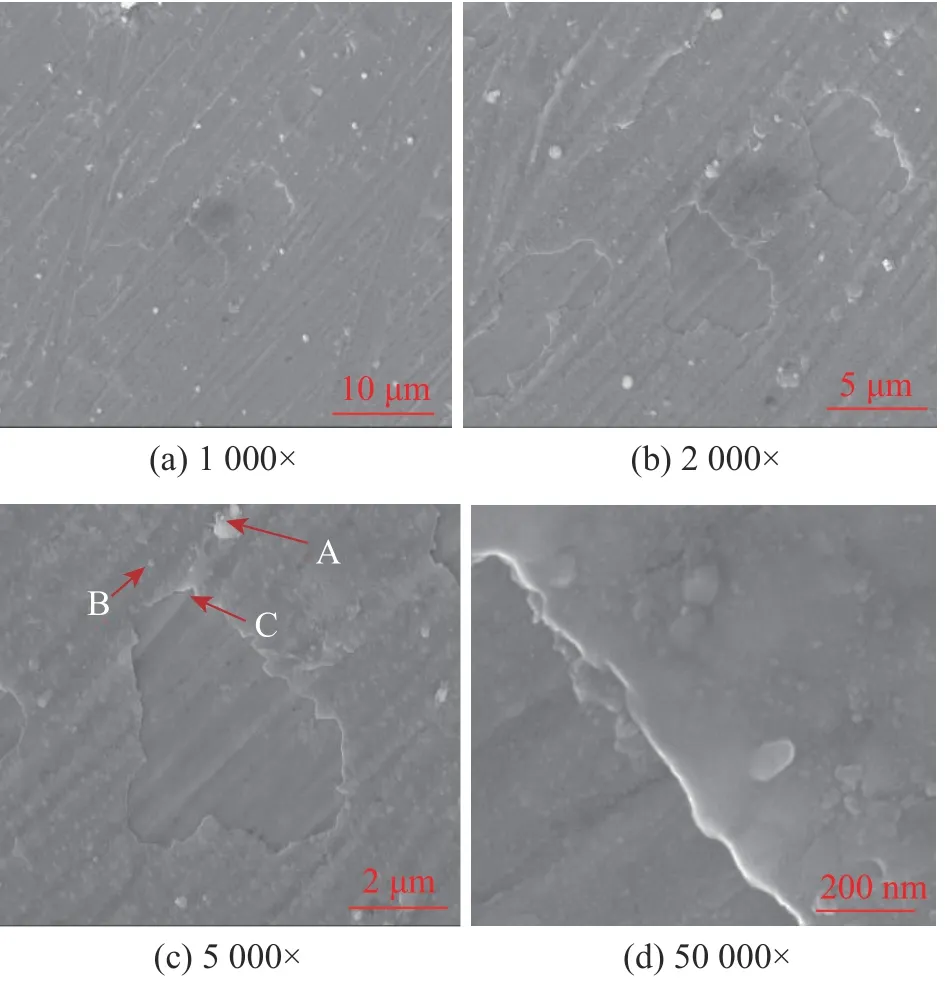

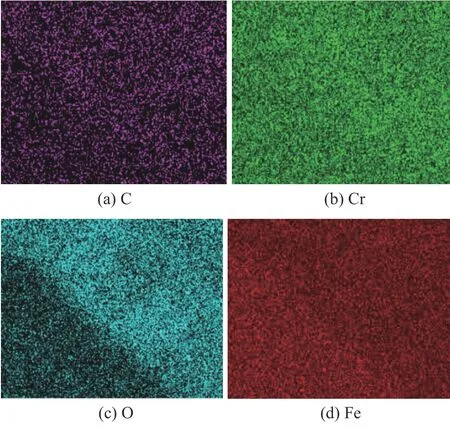

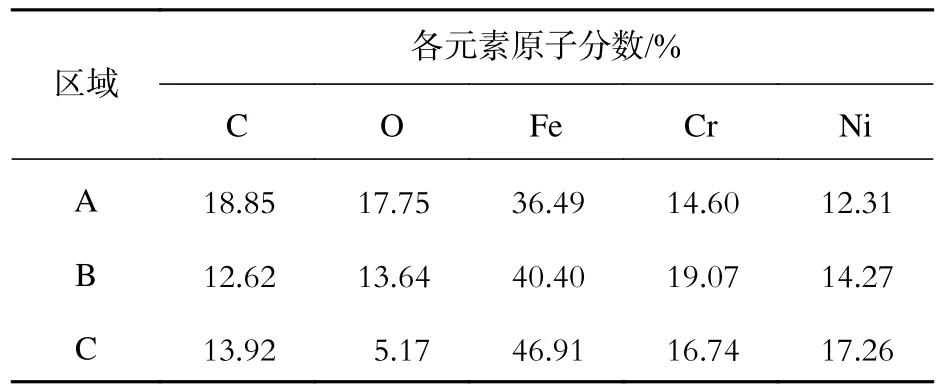

未加载应力的SP2215 在超临界CO2环境中腐蚀900 h 后的不同放大倍数表面形貌图如图3 所示。可见,表面氧化物的形貌主要为颗粒状和结节状,表面较为平整,其中有规律的划痕是实验开始前为了防止表面氧化膜影响实验结果而采用砂纸打磨留下的。样件表面存在一些深色区域和部分凹坑,这些凹坑表明可能存在表面氧化膜脱落的情况。因此,选择图3 (c)中三个有代表性的位置A、B、C 进行EDS 点扫描,并对图3(d) 所示区域进行了EDS 面扫描,主要扫描Fe、O、Cr、C 四种元素的分布,扫描结果分别如表2、图4 所示。从外观看,A 处为高亮的结节状物,B 处为深色包状物,C 处为凹坑断层。由表2 可看出,A、B 两处元素成分大致相同,结合图4 的EDS 面扫结果可知,A、B 两处主要成分为富Fe 氧化物,同时存在含Ni 和Cr 的氧化物,C 处O 元素含量大幅减少,图4 中O 元素分布也证实凹坑处氧化膜发生脱落。但该表面Cr 元素分布依然均匀,这是由于奥氏体钢Cr 含量较高,且Cr 相对于Fe 具有更高的亲氧性,因此推断出SP2215 生成了富Cr 氧化膜并附着在其表面。

图3 未加载应力的SP2215 在腐蚀900 h 后表面形貌图Fig.3 Surface morphology of SP2215 after 900 h corrosion without stress loading

图4 图3(d)所示区域的EDS 面扫描结果Fig.4 Scan results by EDS in the area shown in 3(d)

表2 A、B、C 区域的EDS 扫描结果Tab.2 Mapping results by EDS in the area A, B,and C

2.1.2 加载应力的SP2215 表面形貌及物相分析

图5 为加载150 MPa 应力的SP2215 在腐蚀900 h 后的表面形貌图。与图3 进行应力对比可见,加载后样件表面粗糙且存在多个凹坑,表面的颗粒物与结节更大,可判断出样件表面的氧化膜脱落严重,脱落边界也更粗糙。由图5 (d)可见,边界具有多层结构,脱落的氧化膜厚度应大于未加载应力的SP2215 的。由图5 (b)中可看到样件表面存在黑色斑点,图5 (c)中出现孔洞,由此推断CO2气体可能会从此孔洞向基体扩散,并对基体进行腐蚀。对图5 (b)进行EDS 面扫描,并对图5 (c)中4 个位置(D、E、F、G)进行EDS 点扫描,结果分别如表3 和图6所示。D 处和G 处均为高亮的包状物,E 处为明显的孔洞,F 处为发暗的包状物,与图3(c)中B 处形貌及成分相似。D 处应为富Fe 氧化物与碳的混合物,G 处O 元素含量较少但C 元素含量较高,由此判断有碳附着在含氧化物上,且可能包含切割时沾上的微量杂质。E 处C、O 元素含量均较低。图6 为图5 (b) 所示区域的EDS 面扫描结果,可见C、O 元素分布类似,猜测此处氧化膜在脱落前表面附着了碳,而后碳伴随氧化膜共同脱落形成凹坑,露出基体中的Fe 以及Cr 与CO2反应形成的新的氧化膜。未出现氧化膜脱落的区域Fe 元素含量较低,C 元素分布较为密集,证明此处有碳附着,这符合凹坑处元素分布不均匀的判断。

图5 加载150 MPa 应力的SP2215 在900 h 腐蚀后表面形貌图Fig.5 Surface morphology of SP2215 after 900 h corrosion with 150 MPa stress loading

表3 D、E、F、G 区域的EDS 扫描结果Tab.3 Mapping results by EDS in the area D, E, F,and G

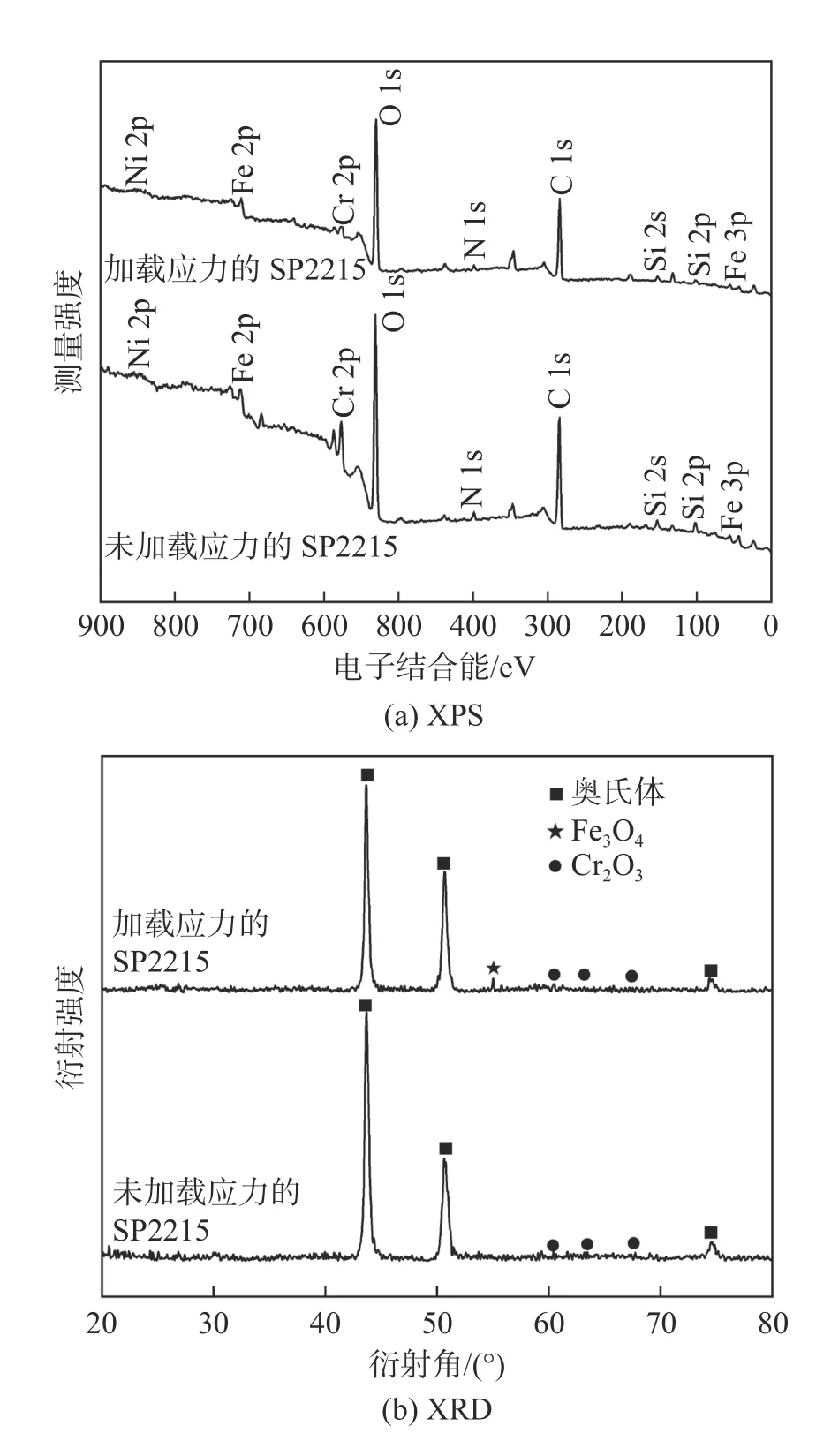

图7 (a)、(b)为两种实验条件下SP2215 表面XPS 元素分析和XRD 物相分析结果。表面C、 O 元素的峰强度较高, 加载应力的SP2215 表面C、O 元素的峰宽度相对较大,说明这两种元素在加载应力的SP2215 表面含量较高,Fe 元素同时存在两种价态的峰,表面存在明显的Cr 峰,结合图7 (b)物相分析可得,表面的氧化物为Fe3O4和Cr2O3,且表面存在少量SiO2,对腐蚀无影响。图7 (b)中加载应力的SP2215 表面有相对明显的Fe3O4峰,这在未加载应力下是看不见的,可见应力加载对表面生成的腐蚀产物有一定的影响。

图7 两种实验条件下SP2215 表面XPS 及XRD扫描结果Fig.7 XPS and XRD analysis of SP2215 surface under two experimental conditions

2.1.3 X19 表面形貌及物相分析

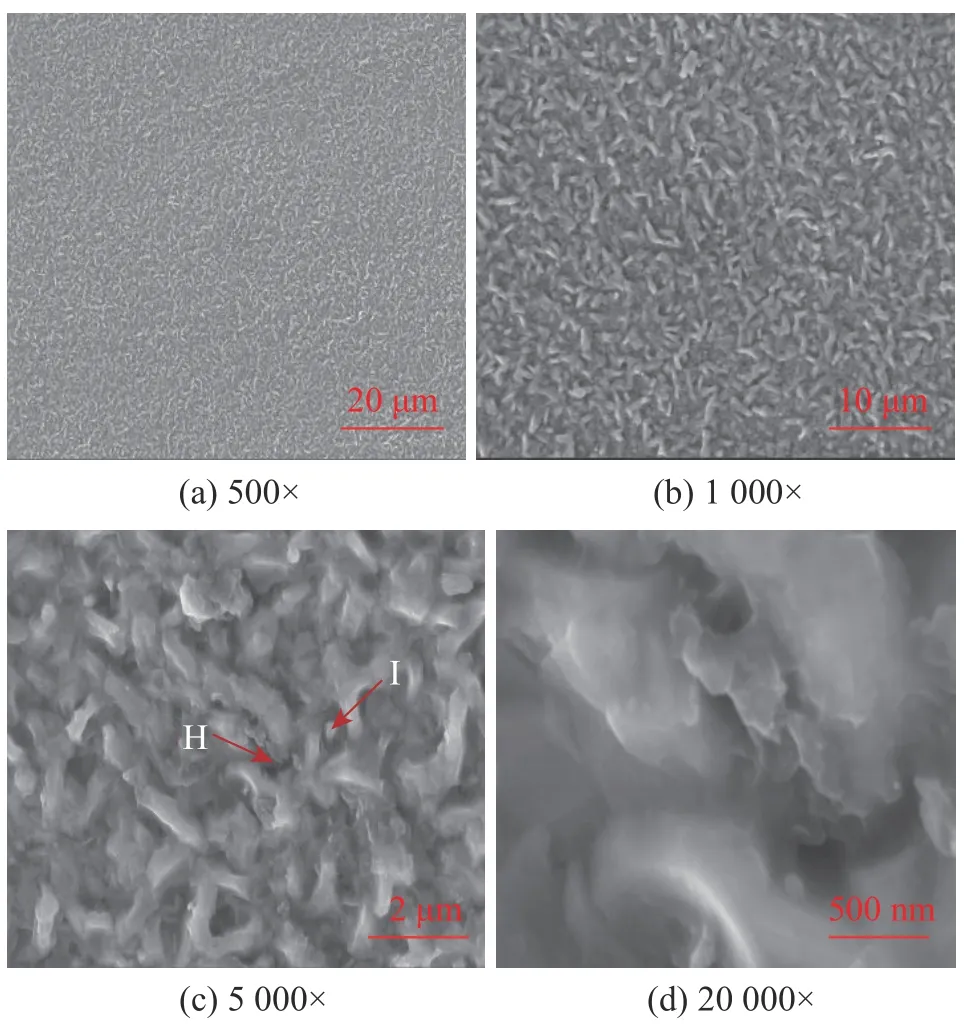

图8 为未加载应力的X19 在腐蚀900 h 后表面形貌图。可以看出,样件表面为分布均匀的絮状氧化物,且存在明显的两色区域,即发亮的长条絮状氧化物和发暗的孔洞。从图8 (d)可看出,孔洞周围分布着较为疏松的氧化物。在图8(c)中选取两处(H、I)进行EDS 点扫描,结果如表4 所示。H、I 处Cr 含量较低。I 处C 含量较低,Fe 含量较高,判断此处主要为富Fe 氧化物。 H 处应为Fe 氧化物且有碳附着在其表面。图9 (a)、(b)分别为未加载应力的X19 样件表面的XPS 元素分析和XRD 物相分析结果。样件表面的C、O 元素峰强度较高,Fe 的三价态与二价态的峰较明显,结合XRD 分析可知,样件表面的腐蚀产物是Fe3O4、FeCr2O4和碳,但样件表面Cr 峰并不明显,可推断表面絮状物为Fe3O4与FeCr2O4的混合物,但混合物可能存在分层,即表面为Fe3O4,内部为FeCr2O4,颜色较暗的区域是附着的碳。

图8 X19 在腐蚀900 h 后表面形貌图Fig.8 Surface morphology of X19 after 900 h corrosion

图9 X19 表面XPS 及XRD 扫描结果Fig.9 XPS and XRD analysis of X19 surface

表4 H、I 区域的EDS 扫描结果Tab.4 Mapping results by EDS in the area H and I

2.2 横截面的结构及成分分析

图10、11 分别为未加载应力、加载应力的SP2215 横截面形貌以及EDS 线扫描结果。可见,加载应力的样件横截面更为粗糙,且存在明显的腐蚀层。在未加载应力的样件横截面边界开始出现碳信号,在深度大于0.5 μm 后碳信号强度开始下降,这可能是表面沉积的碳。Cr 信号强度从边界至基体开始逐渐增强,这与XRD 物相分析结果相吻合,即奥氏体由于较高的Cr 含量生成了Cr2O3,这种致密氧化膜可覆盖于基体上防止其继续受到腐蚀。O 信号强度在深度1.8 μm 处开始出现下降趋势,可大致推测出氧化膜厚度约为1.8 μm。加载样件的EDS 线扫描结果显示,C 信号强度在深度0.75 μm 处开始下降并趋于平稳,这与样件表面氧化层脱落以及孔洞有关。加载应力并不改变氧化物的成分,只是增加了氧化层的厚度。O 信号强度在深度5.3 μm 处出现下降趋势并趋于平稳,此位置比未加载应力的样件的更深。值得注意的是,在深度6 μm 处Cr、O 信号强度同时下降,可能此处Cr2O3出现了脱落。

X19 在超临界CO2环境中的腐蚀情况较复杂, X19 横截面形貌及EDS 线扫描结果如图12 所示。X19 横截面腐蚀较为严重,竖形条纹为砂纸打磨留下的痕迹,横截面元素分布与SP2215 不同,Fe 信号强度始终较强,在深度4.1 μm 处再次增强。在深度2.2 μm 处Cr 信号强度开始增强, O 信号强度在边界处较强,在深度4.1 μm 处开始下降。这与XRD 结果相对应,即腐蚀产物为Fe3O4与FeCr2O4的混合物,但此混合物有分层,即表层为Fe3O4,内层为FeCr2O4。根据EDS 线扫描数据得到,沿线分布的Cr 元素质量分数为29.99%,但X19 中Cr 元素质量分数仅为10.45%,可推断基体中的Cr 由于其亲氧性较强,向表面移动并与Fe 和O 反应,聚集于表面,这使得基体内部Cr 含量减少,可为内部的氧化腐蚀留出空位。

图12 X19 横截面形貌及EDS 线扫描结果Fig.12 Cross-sectional morphology and line scan of X19 by EDS

3 分析与讨论

在超临界CO2环境中,两种钢种均出现了与传统蒸汽循环中金属腐蚀不同的现象,表面均生成了单质碳,其原理见式(1)、(2)。

SP2215 生成的氧化物主要为Cr2O3,也有少量Fe3O4。由于Cr 的亲氧性要强于Fe,可推断腐蚀开始时主要是基体中的Cr 移动至表面与O 反应生成了致密的Cr2O3,以保护基体,阻止CO2对基体进行进一步的腐蚀。

通过对SP2215 加载应力与不加载应力对比实验可知,加载应力对SP2215 的腐蚀行为有较大影响,加载应力的样件表面氧化层脱落严重,并出现了孔洞结构,这会导致基体腐蚀更为严重。加载应力并不会改变腐蚀的机理,而是增加了氧化膜的厚度。加载应力会破坏奥氏体钢生成Cr2O3的过程,使其产生裂痕与空隙,使得CO2通过孔隙进一步腐蚀基体,与Fe 反应生成疏松的Fe3O4,从而加剧金属的腐蚀。

X19 与SP2215 的氧化产物有一定的差别,X19 生成了Fe3O4与FeCr2O4的混合物。根据XRD 与XPS 结果可看出,样件表面的Cr 峰强度并不高,由此推断出X19 生成的氧化物混合物可能存在分层,即表层为Fe3O4,内层为FeCr2O4。

对于超临界CO2对材料的腐蚀,可根据占主导的反应将材料简化成Fe-Cr 合金,并可将腐蚀反应简化为Fe-Cr-CO2反应模型。Wagner 的二元合金氧化理论可相对贴切地描述该反应模型并阐述其机理[24]。由于材料中Cr 含量不同,可将X19 以及SP2215 的腐蚀反应分成两种。对于SP2215,其Cr 含量较高,在反应初期Cr 从基体扩散至表面与CO2发生反应,生成Cr2O3,对基体可起一定的保护作用。随着反应时间的延长,氧化膜开始脱落,此时会有部分Fe 参与反应生成疏松的Fe3O4,Cr 的电离移动会使金属内部留出空位,这将导致CO2穿过氧化膜进一步腐蚀金属内部。

对于Cr 含量相对较低的X19,其不能提供充足的Cr 来扩散至表面生成Cr2O3以保护基体,因此腐蚀反应以Fe 参与为主。已有众多学者提出了“有效空间模型”理论来描述此类Cr 的质量分数为9% ~ 12%的合金腐蚀行为[25–26]:Fe 扩散至外层与CO2反应生成外层氧化膜,即Fe3O4,一方面这种扩散使得氧化膜与基体之间出现空位,为Fe 和Cr 的内部反应提供了空位;另一方面,在Fe3O4生长过程中有孔隙生成,使得CO2可通过其流向氧化膜与基体的空位,为内部反应提供了CO2。Cr 由基体向表层移动,与Fe 以及O 共同反应生成(Fe,Cr)氧化物,反应式如式(3)所示。

根据Boudouard 反应式[27]即式(2)可见,该反应会产生单质碳,且随着反应时间的延长,单质碳会留在基体的空位中,从而可能产生渗碳腐蚀,这还有待后续测试验证。

未加载应力时,SP2215 的抗腐蚀性能优于X19。SP2215 的C 与O 元素向基体内部分布的信号强度相较于X19 的都弱,这得益于其较高的Cr 含量,Cr 会生成Cr2O3附着在基体上,从而保护内部金属,使C 无法通过并留存于基体。虽然Fe 在Cr2O3中具有较高的溶解性,易扩散,但是Cr 含量的提升会抑制Fe 扩散,从而阻止Fe 与CO2发生腐蚀反应。Cr 含量的提升会导致金属的力学性能下降,SP2215 在620 ℃时的屈服极限仅为155 MPa,而X19 在同温度时的屈服极限可达410 MPa。

4 结 论

对奥氏体钢SP2215 进行了加载150 MPa 应力及不加载应力的两种实验,对马氏体钢X19 进行了不加载应力的实验,实验参数均为20 MPa/550 ℃,时间900 h。主要结论为:

(1) SP2215 样件的氧化物主要为Cr2O3和Fe3O4,但应力加载的样件表面Fe3O4信号更强烈。应力加载并不改变氧化机理,但会使起保护作用的Cr2O3脱落,导致腐蚀加重。

(2) 未加载应力的X19 表面出现了单质碳,生成的氧化物为Fe3O4与FeCr2O4的混合物,且存在分层的可能,即表层为Fe3O4,内层为FeCr2O4。

(3) SP2215 生成的Cr2O3可起保护作用,SP2215 在超临界CO2环境中的抗腐蚀性能优于X19。本次实验中未发现明显的渗碳腐蚀现象。