黄磷尾气深度净化发电技术实验研究

2024-01-12武汉河任育杰杨立新陈俊峰董和平

武汉河,任育杰,杨立新,陈俊峰,董和平

(中节能工业节能有限公司,北京 100080)

黄磷是制造各种磷化物的基础原料,广泛应用于国防、农药、食品、香料、医学试剂、防火剂等领域。其相关产品主要包括热法磷酸、三氯化磷及其他,各自产量分别占总产量的45%、45%和2%,2020 年我国黄磷产能1.78 × 106t·a-1,产量5.3 × 105t·a-1(受疫情影响)[1]。黄磷生产一般采用热法即电炉法,在温度1 400 ℃左右用焦炭将磷矿石中的化合态磷还原成单质磷。利用电炉法制黄磷时,副产大量尾气,每生产1 t 黄磷副产2 700~3 000 m3尾气,其基本组分见表1[2]。由表中可见,尾气中CO 体积分数在85%~95%,尾气热值为10.5~11.0 MJ·m-3[3],按正常年份黄磷产量≥6.0 × 105t·a-1计算,全行业副产尾气1.71 × 109m3·a-1,尾气总热值达18.4 PJ·a-1,资源价值可观。

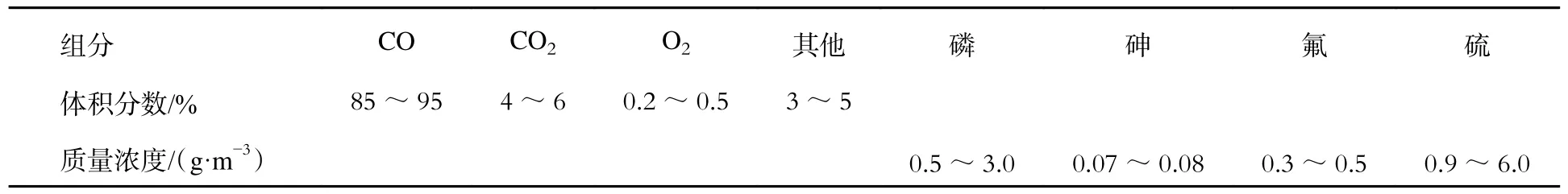

表1 黄磷尾气组分Tab.1 Constituents of yellow phosphorus tail gas

1.1 黄磷尾气利用现状

黄磷尾气因富含CO 并含少量H2,其热值可观,可用作燃料。同时,尾气中的CO、H2也是很好的化工原料[4]。目前其利用情况可概括为以下三种:

(1)直排燃烧。黄磷尾气中的磷及磷化物主要有单质磷、磷化氢,硫化物主要有硫化氢、羰基硫,氟化物主要有四氟化硅和氢氟酸[5]。由于尾气中杂质多,提纯工艺复杂,加上多数杂质腐蚀性强,导致尾气净化装置投资大,运维成本高,在一定程度上阻碍了黄磷尾气的有效利用。目前黄磷生产企业普遍将尾气直排燃烧。这种零回收、零利用的处理方式既浪费资源又污染环境,与绿色环保可持续发展战略背道而驰。自2009 年国家实施“黄磷行业准入条件”特别是2018 年启动“长江大保护”以来,直排燃烧已基本禁绝,但规模较小的企业仍零星存在隐性直排燃烧现象。

(2)作为燃料。企业将黄磷尾气直接或经简单水洗后作为燃料使用,或用来烘干矿石、焦炭等原料;或用来烧结矿石;或作为热源用于三聚磷酸钠和六偏磷酸钠的热缩聚反应[6];或用作锅炉燃料产生蒸汽发电,或产生热水用于黄磷生产等。这些途径的共同优点是投资少,工艺简单,便于操作管理,能不同程度地回收利用尾气能量,降低企业综合能耗,有助于降本增效。但这只是将黄磷尾气当作普通燃料,仅利用其热能,没有充分利用尾气潜能,且用气点较分散,燃烧产生的烟气很难集中净化、脱除污染物,与直排燃烧相比仅是利用了其热能而已。

(3)作为原料。黄磷尾气中CO 体积分数在90%左右,是潜在的优质化工原料,若通过深度净化将其中杂质的质量浓度控制在1 mg·m-3以下,则其可作为合成甲醇、乙酸、二甲醚、碳酸二甲酯等碳一化工的基础原料[7]。该利用方式的优点是可为合成高附加值的有机产品提供高纯度CO,真正实现变废为宝,大大提高黄磷行业的经济效益和竞争力,助力黄磷产业技术升级;其缺点是黄磷尾气中杂质种类多,而每种净化技术往往仅对特定杂质的净化效果较好,需组合应用多种净化技术才能达到合成气所要求的净化效果,但这往往导致工艺复杂,投资及运维成本增大,不适用于中小规模黄磷企业。

目前在尾气净化利用方面,黄磷行业内仅有几个大型企业因其投入大,尾气净化利用较好。其他中小企业受规模、财力及技术能力所限,黄磷尾气净化利用仍较粗放,尾气利用率不足40%[8],一般将未利用的尾气隐蔽燃烧后对大气排空。这种粗放式处理不仅造成资源浪费,而且导致大量有毒有害物质直排大气,严重污染周边环境。在“双碳”目标成为我国国策的当下,黄磷尾气利用不宜仅停留在作为热源的初级阶段,更不能放空燃烧,而应积极探索其综合利用的可能途径。

1.2 黄磷尾气净化技术研究现状

黄磷尾气净化技术一直是行业难题,多年来相关企业、院校、研究所或单独或联合进行了多项研究攻关。目前国内黄磷尾气净化技术路线大致分为以下3 类:

(1)水洗 + 碱洗类工艺[9]。该工艺是研究最早,目前在生产中应用最多的基础技术。其特点是工艺简单,单位产能造价低,单耗及综合成本低,但净化效果一般,净化气仅能用作一般燃料。

(2)水洗 + 碱洗 + 高温连续催化氧化[10]/低温液相催化氧化[11]+ 湿法脱硫/催化水解工艺。该工艺路线中,水洗 + 碱洗是黄磷尾气的初步净化工艺。高温连续催化氧化技术是在高温(400℃左右)条件下,在催化剂作用下将黄磷尾气中的杂质H2S 氧化成S 单质、PH3氧化成P2O5。该技术可在工业上实现连续将尾气中的磷质量浓度降至1 mg·m-3以下,但需燃烧一部分净化尾气以提供反应所需的高温条件,存在能效不高的缺点。低温液相催化氧化技术的主要特点有:①碱吸收转化与液相催化氧化同步进行;②将低活性气溶胶态P4进行碱吸收转化成PH3;③将液相催化氧化产生的H3PO4转化为可沉淀态。该技术可在低能耗下将P4、PH3、H2S 脱除至所需浓度,且净化气可达到合成气的纯度要求,但也存在不能连续运行、需多塔切换、操作复杂的缺点[10]。该技术路线尚需进一步改进以克服单位产能造价高、单耗及综合成本高的缺点。

(3)水洗 + 碱洗 + PDS(双核磺化酞氰钴催化)脱硫 + 变温变压吸附[12]工艺。该技术路线中的水洗 + 碱洗 + PDS 工艺属于黄磷尾气净化的基础技术。变温吸附技术是利用混合气体中待分离组分在不同温度下的吸附容量差异实现净化分离,变压吸附技术是利用混合气体中各组分在分子筛上的吸附容量随压力变化而出现差异的特性实现净化分离。变温变压吸附可在一定程度上将黄磷尾气净化,但存在脱磷效率低、投资高、不能长周期稳定运行的缺点。该技术路线净化气纯度较高,但不能完全满足合成气的纯度要求,且同样存在工艺复杂、单位产能造价高、单耗及综合成本高的缺点。

综上所述,水洗 + 碱洗类工艺虽有低投资、低成本的优势,但净化效果一般,且尚有较多腐蚀性物质残留在尾气中,导致设备腐蚀严重,排放的烟气污染环境。催化氧化、变温变压吸附类工艺净化效果虽好,但因黄磷行业多数企业产能低、产量小、尾气量小,不利于固定资产折旧及运行成本的摊薄,无法形成规模效益,若不顾实际情况,盲目追求高大上,极易造成亏损,导致生产难以为继,无法形成良性循环。对于中小规模黄磷企业,不宜追求一步到位的高纯度尾气净化技术路线,应根据技术经济分析结果,在不违反国家相关环保政策的前提下,合理选择净化气的纯度等级及其最终利用方式,找到一条既能较好地将黄磷尾气净化又能确保净化装置盈利的技术路线,因此本文设计了新的黄磷尾气深度净化发电技术路线,并进行了小试。

2 实验方法

2.1 实验原理

2.1.1 工艺流程

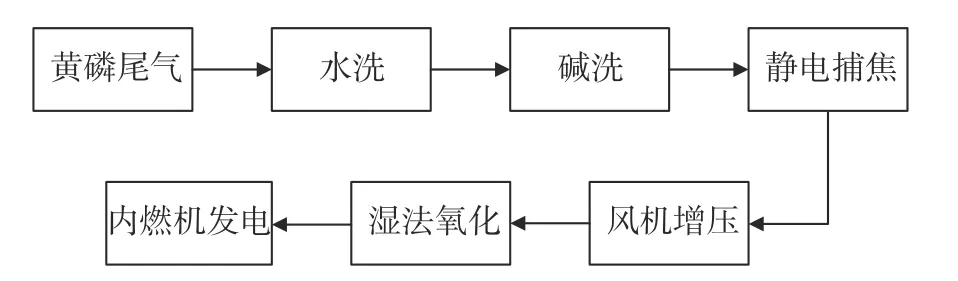

黄磷尾气经水洗碱洗脱除部分酸性气体及粉尘后,进入静电捕焦塔进一步脱除焦油、粉尘及部分杂质气溶胶,再进入次氯酸钠洗涤塔脱除磷化氢、磷单质、硫化氢等,所得净尾气送至内燃机发电。黄磷尾气深度净化发电工艺流程如图1所示。

图1 黄磷尾气深度净化发电工艺流程Fig.1 Flowchart of power generation following deep purification of yellow phosphorus tail gas

2.1.2 技术原理

(1)水洗工序

水洗的主要目的是降温、除尘,回收大部分单质磷,其原理是降低尾气温度,使部分磷单质结晶析出。利用石灰水中和含有酸性物质的洗涤水,经澄清分离后,洗涤水循环使用。相关化学反应方程式为

(2)碱洗工序

碱洗是用氢氧化钠溶液作洗涤剂,脱除磷单质、磷的氧化物及水化物、酸性气体等。主要化学反应式为[2]

(3)静电捕焦

经洗涤的黄磷尾气进入静电捕焦塔,其中的焦油、粉尘、气溶胶等杂质在静电捕焦塔两极形成的电场作用下电离并带上电荷,这些带有电荷的微粒沿电力线方向运动,最终吸咐于电极表面并不断凝聚增大,最后经排污口排出。

(4)罗茨风机增压

为克服系统阻力,尾气净化装置设有罗茨风机增压,并配套变频调节装置,以调控尾气压力。

(5)湿法氧化

尾气中含有磷化氢和少量单质磷及水洗碱洗环节没有净化完毕的其他物质在此阶段经氧化剂氧化脱除。可氧化磷化氢的氧化剂有双氧水、高锰酸钾、次氯酸钠等,其中以次氯酸钠经济性最好。次氯酸钠由“次氯酸钠发生器”电解氯化钠溶液产生,化学反应方程式为

采用次氯酸钠氧化磷化氢、单质磷及硫化氢、砷化氢的化学反应方程式为

(6)燃气内燃机发电

本装置产生的净尾气虽无法达到合成气的纯度 要求,但其 他杂 质S≤20 mg·m-3、P≤10 mg·m-3、A≤10 mg·m-3、F≤10 mg·m-3、W≤20 mg·m-3,其中:S、P、A、F、W分别为尾气中总硫、总磷、总砷、总氟、水分质量浓度。尾气纯度可满足燃气内燃机或蒸汽锅炉发电要求。

2.2 实验装置及过程

本实验装置由水洗塔、碱洗塔、静电捕焦塔、罗茨风机、次氯酸钠洗涤塔(两塔串联)、燃气内燃发电机组,配套管阀、机泵、电气、仪表、传感器等集控系统组成。实验装置如图2所示。

实验装置临近黄磷厂尾气工段,黄磷厂产能2.5 万t·a-1,黄磷尾气自尾气工段分气罐引至水洗塔,经水洗后送入碱洗塔,尾气经碱洗后导入静电捕焦塔,再经罗茨风机增压后依次送入次氯酸钠洗涤塔A 塔、B 塔,得到的净尾气送至燃气内燃发电机组发电。次氯酸钠溶液由次氯酸钠发生器制备并由计量泵投送到次氯酸钠洗涤塔。根据实验方案,对黄磷尾气流量、压力、碱质量浓度、次氯酸钠有效氯质量浓度等分别进行调节,对进、出本实验装置的尾气进行取样分析,根据分析数据寻求最佳工艺参数。

3 实验结果及分析

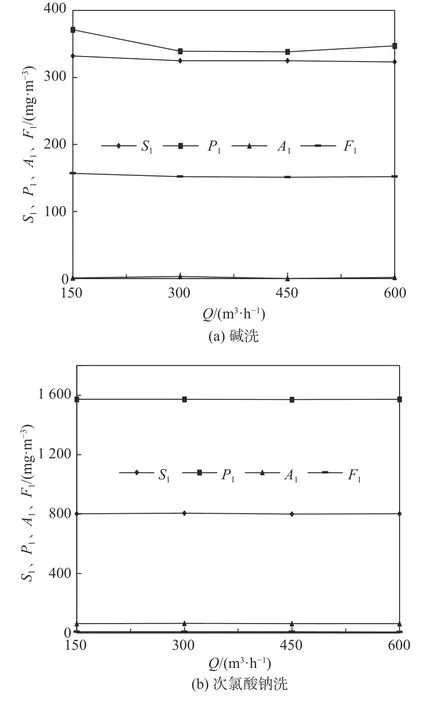

在保证其他工艺条件不变的前提下,实验中设计了不同尾气流量并跟踪监测各流量条件下的净化效果,分别绘制了尾气流量与碱洗效果、次氯酸钠洗效果关系曲线,如图3 所示,图中S1、P1、A1、F1分别为尾气中总硫、总磷、总砷、总氟质量浓度的下降值;Q为尾气流量。

图3 尾气流量与碱洗效果、次氯酸钠洗效果的关系Fig.3 Relationship between the base washing, the sodium hypochlorite washing and tail gas flow rate

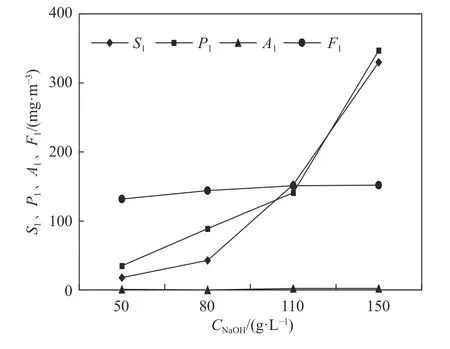

控制尾气流量为600 m3·h-1,在其他工艺条件不变的情况下,先后调整氢氧化钠质量浓度CNaOH、次氯酸钠溶液中有效氯质量浓度CClO-并检测相应条件下净尾气中各杂质含量,摸索出CNaOH、CClO-对洗涤效果的影响,并绘制相应关系曲线(见图4~5)。

图4 氢氧化钠质量浓度与洗涤效果关系Fig.4 Relationship between the washing effect and sodium hydroxide concentration

图5 次氯酸钠有效氯质量浓度与脱硫脱磷、脱砷脱氟的关系Fig.5 Influence of effective chlorine concentration of sodium hypochlorite on desulfurization and dephosphorization, sodium hypochlorite on dearsenication and defluorination

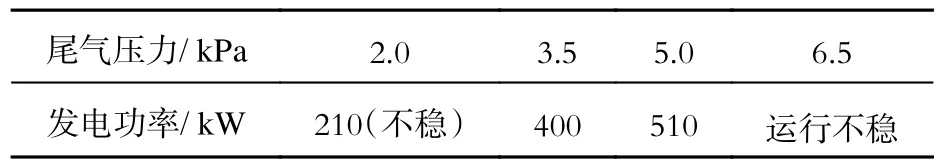

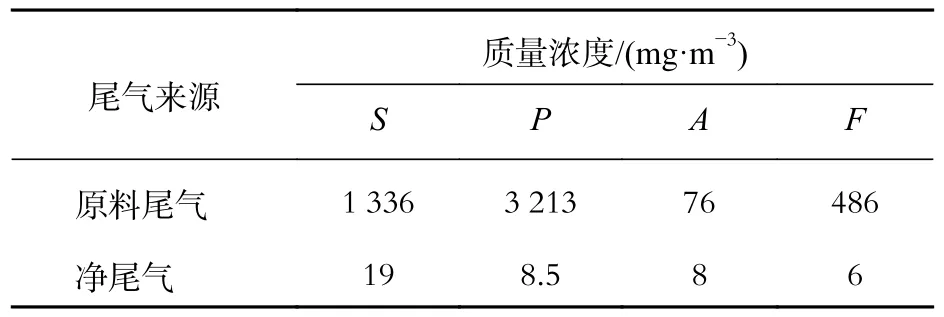

保持其他工艺条件不变,通过实验摸索出尾气压力对内燃发电机组运行稳定性及发电功率的影响,结果如表2 所示。调整相关实验条件,并对相应条件下的净尾气进行检测,经整理发现:当尾气流量为600 Nm3·h-1、尾气压力为5 kPa、氢氧化钠质量浓度为150 g·L-1、次氯酸钠有效氯质量浓度为8 g·L-1时,该实验装置对尾气的净化效果最佳。净化处理前、后原料尾气和净尾气中杂质的含量见表3。

表2 尾气压力对发电功率的影响Tab.2 Influence of tail gas pressure on power

表3 实验装置进、出口尾气主要杂质质量浓度对比Tab.3 Comparison of main impurities in the tail gas between the inlet and outlet of experimental setup

对实验数据进行整理和分析发现:

(1)当氢氧化钠、次氯酸钠有效氯质量浓度及其他条件不变时,尾气流量对碱洗和次氯酸钠洗效果均有影响,尾气流量与洗涤效果呈弱的负相关。

(2)对比图4~5 发现,氢氧化钠质量浓度和次氯酸钠有效氯质量浓度均对黄磷尾气净化效果有较大影响。当尾气流量及其他条件不变时,尾气洗涤效果与氢氧化钠质量浓度、次氯酸钠有效氯质量浓度成正比。实验表明,次氯酸钠有效氯质量浓度对尾气净化效果的影响大于氢氧化钠,是影响黄磷尾气净化效果的主要因素。

(3)因尾气流量与洗涤效果呈弱的负相关,其影响有限,为发挥实验装置能力,尾气最佳流量可取装置的最大流量600 Nm3·h-1。而氢氧化钠质量浓度、次氯酸钠有效氯质量浓度与尾气净化效果呈较强的正相关,特别是有效氯质量浓度对脱除磷杂质影响较大,本次实验受次氯酸钠发生器产能所限,有效氯质量浓度最高只能保持在8 g·L-1,此浓度即是本装置的最高也是最佳值。通过尾气压力-发电功率实验,发现尾气压力为5 kPa 时,发电机运行平稳且功率最大;加大氢氧化钠质量浓度可在一定程度上提高洗涤效果,但当质量浓度高于150 g·L-1时,气流夹带的雾沬中含碱量亦增大,导致静电捕焦塔工作电流超限。经反复实验摸索,本装置最佳运行工况最终定为:尾气流量600 Nm3·h-1、尾气压力5 kPa、氢氧化钠质量浓度150 g·L-1、次氯酸钠有效氯质量浓度8 g·L-1。

(4)尾气压力对内燃机运行的稳定性及发电功率影响很大。随着尾气压力降低,内燃机输出功率下降,运转变得不平稳,特别是尾气压力接近2 kPa 时,会造成内燃机停车。内燃机组的发电功率随着尾气压力的升高而增加,尾气压力达5 kPa 时内燃机组运行的稳定性及发电功率均达到最佳。当尾气压力超过5 kPa 并达到6.5 kPa时,内燃机组运转稳定性逐步变差,直至自动停车。

4 应用展望

在应用层面,从投资和运维成本看,本实验所采用的设备均为常规设备,塔器设备主体材料均选用普通碳素钢内衬胶;静电捕焦塔内件及风机转子采用耐腐蚀的不锈钢材料;整个项目主体设备、管、阀、泵及其他辅助设施造价较低,项目投资不大。实验所耗主要原料如石灰石、烧碱、工业盐等均为常用化工原料,价廉易得;装置无大型耗电设备,电耗低;装置耗水主要用于配制烧碱溶液、盐水及水洗耗水补充,用水量小;装置工艺流程短,可紧凑布置在同一平面,所需操作人员不多,因此整个装置运维费用较低。建议中小规模黄磷企业参考本装置思路,深入分析各净化工艺的技术经济指标,创新思路,找到契合本企业实际情况的黄磷尾气资源化利用途径。

本实验尚存在洗涤液中富积的杂质待清除、次氯酸钠有效氯质量浓度提升能力受限等遗留问题,拟在中试时设法解决。对于利用尾气发电的途径,本实验选用了内燃机组发电,如果尾气量大,建议优先考虑燃气锅炉发电。