钠热管传热极限过渡数值模拟分析

2024-01-12刘剑术牟玉鹏李小斌张红娜李凤臣韩冶王泽鸣柴宝华

刘剑术 牟玉鹏 李小斌 张红娜 李凤臣 韩冶 王泽鸣 柴宝华

(1 天津大学 先进内燃动力全国重点实验室,天津 300350) (2 天津大学 机械工程学院,天津 300350)(3 中国原子能科学研究院,北京 102413)

随着航天技术的不断进步,空间探测活动逐渐向探测更远的深空方向发展,而深空探测多为长周期、远距离的任务类型,空间核电源系统则成为了动力供给的有效保障。空间核电源系统在有限的尺寸内对于传导热有着较高的需求,因此参与导热工作的元件必须结构简单,同时具有良好的传导热能力和工作稳定性,而钠热管能很好地满足这些要求。钠热管利用液态工质的相变潜热原理,具有非常好的传导热能力和等温特性,是空间核电源系统的重要组件,其主要进行空间核动力系统的反应堆堆芯导热及余热废热散热等。近年来,国内外设计了多种钠热管空间应用反应堆系统,如热管式火星探测反应堆(HOMER)[1]、千瓦级空间核反应堆(Kilopower)[2]、兆瓦级热管堆(MegaPower)[3]、月壤集群反应堆(LEGO-LRCs)[4]和火星表面反应堆(MSR)[5]等,表现出了极为优秀的供能效果。

钠热管的应用离不开基础研究。航天器发射前,液态金属工质以固态形式存在于热管中的吸液芯内;发射升空后,热管成功解冻启动后方可正常工作。因此,需要对液态金属热管(LMHP)的启动过程进行必要的研究。文献[6-7]在真空条件下开展钠热管的启动性能试验,发现热源要满足一定功率方可成功启动,而且无芯钾热管在启动和升温过程中存在间歇沸腾现象,而有芯热管可以避免该情况,并且能够保证启动升温速度和末端温度。除针对LMHP的启动特性研究外,近年来对热管的整体换热特性、传热极限特性、热管内相变流动和传热过程等方面也有较多研究。不同长度的热管也逐渐被开发出来用于不同的应用场景,例如文献[8]中设计的一个2m长的钠热管,通过试验研究了不同倾角下极限发生时的现象,发现热管的安置倾角对传热极限有着较大的影响。

上文中提到的热管传热极限,指不同工作温度下热管的最大传热能力。钠热管在500~1000℃的温度范围内,主要受到黏性极限、声速极限、夹带极限和毛细极限的影响。目前,已有的研究主要是针对热管启动过程和传热特性,对热管遭遇传热极限过渡时的研究不足。为此,本文针对钠热管在空间应用中遭遇传热极限时的工况进行数值模拟分析,重点研究热管内的气液流动分布和壁面温度分布关系,可为深入理解钠热管的传热极限机理、保证热管的稳定运行提供参考,以有助于其在航天器中更好的应用。

1 研究对象及方法

1.1 研究对象

本文以丝网芯钠热管为研究对象,其在800~1000℃的高温下具有良好的传热能力,作为热管堆实际使用的导热元件,研究结果对类似的热管传热特性具有一定的参考价值。表1给出了该热管的几何参数及结构特性。

表1 钠热管几何参数及结构特性Table 1 Geometric parameters and structural characteristics of sodium heat pipe

丝网芯钠热管的基本结构如图1所示,由管壳和吸液芯组成,吸液芯采用多层不锈钢丝网卷绕,液态工质在热管加工时即封装,整个热管在加工完成后为完全封闭结构。热管的具体工作过程为:液体在蒸发段吸收由外界热源经管壳传入吸液芯内的热量,蒸发产生高温蒸气(液-气);高温蒸气由毛细吸液芯流向内部蒸气腔,并沿着空腔经过绝热段向冷凝段流动;当高温蒸气流到冷凝段后,由于冷凝段外部为低温冷源环境,受其影响高温蒸气逐渐冷凝变为液态(气-液),并经由冷凝段外壁面将热量排出,冷凝后的液态工质在吸液芯的毛细力作用下克服管内流动阻力,沿着吸液芯回流至蒸发段,完成整个热管循环。因利用钠的相变潜热进行传热,故具备良好的热传导能力。

图1 丝网芯钠热管示意Fig.1 Schematic of sodium heat pipe with wire-mesh wick

在空间探测任务中,多数设备在长时间、远距离的飞行中处于休眠状态,因此热管常低于甚至远低于其设计工况运行,即蒸发段吸热功率远低于额定功率。此时,蒸发段热输入严重不足,冷凝段局部有可能温度下降至工质的凝固点温度,导致部分工质固化,形成固体沉积(如图1所示)而无法回流至蒸发段,并最终导致热管失效。研究传热极限过渡时热管内的流动特性规律,可为深入研究钠热管的固体沉积过程提供新的科学参考,有利于进一步认识热管在传热极限状态下的运行机理和传热特性,为固体沉积过程研究奠定基础。

1.2 数值模拟方法

数值计算采用流体体积(VOF)模型模拟管内相变流动,使用多孔介质模型处理丝网芯结构,而引入吸液芯毛细力模型描述管内吸液芯驱动力。计算域网格采用结构化网格,经网格无关性验证后取40万网格数,网格质量为0.9以上。

1.2.1 VOF模型

在每个控制容积内,各项体积分数总和为1。在气液相变流动中有

αl+αv=1

(1)

式中:αl为液相体积分数,αl=1,则该控制容积内为液相,αl=0,则该控制容积为气相,0<αl<1,则该控制容积视为气液相变界面;αv为气相体积分数。

1)容积比率连续方程

通过求解容积比率连续方程完成相变界面追踪,方程为式(2)~(4)。

(2)

(3)

Sαl+Sαv=0

(4)

式中:Sαl,Sαv分别为液相和气相的相变质量源项,kg·m-3·s-1;υl和υv分别为液相和气相的实际速度矢量的矩阵表示,m·s-1;ρl和ρv分别为液相和气相的密度,kg·m-3。

2)动量方程

[μ(∇υ+(∇υ)T)]+F

(5)

式中:p为压强,N·m-2;ρ和υ分别为气体或液体密度和速度矢量的矩阵表示;μ为流体动力黏度系数,Pa·s;F为单位体积流体所受表面张力的矩阵表示,N·m-3。

3)能量方程

(6)

式中:E为控制体的比能,见式(7),J·kg-1;Q为相变能量项,W·m-3;k为有效导热系数,W/K;T为气体或者液体的温度,K。

(7)

式中:El和Ev分别为液相和气相的比能,见式(8)和式(9),J·kg-1。

(8)

式中:cp,l为液相的定压比热容,J·kg-1·K-1;Tl和Tref分别为液相和相变温度。

(9)

式中:cp,v为气相的定压比热容,J·kg-1·K-1;Tv为气相温度。

4)质量传输项

由Lee模型[9],在相变过程中,若控制体温度大于饱和温度,则有蒸发或沸腾过程,质量由液相传递到气相;若控制体温度小于饱和温度,则是冷凝过程,质量由气相传递到液相。其控制方程为

(10)

式中:rl,v和rv,l分别为与蒸发和冷凝过程相关的传质系数,默认值rl,v=rv,l=0.1,对于实际的气液相变工作过程,可以按需进行调整,以与实际工作过程吻合。

5)能量传递

由式(10)得到的质量源项乘以该压力条件下的汽化潜热,即可得到相间的能量传递。

Q=h·S

(11)

式中:h为汽化潜热,kJ·kg-1。

1.2.2 吸液芯及毛细力模型

本文研究的吸液芯结构为丝网吸液芯,对其进行几何建模较为复杂,为方便建模和计算,将吸液芯结构视作多孔介质进行处理。在多孔介质中,孔隙率和渗透率是非常重要的参数,主要描述流体在多孔介质中的流动能力,丝网芯的孔隙率ε和渗透率K的计算公式为

(12)

(13)

式中:N为吸液芯丝网目数;d为网丝直径;Sw为圆管内丝网吸液芯的卷绕系数,取1.05。

热管加工完成后形成封闭系统,吸液芯毛细力是液体回流的唯一驱动力。当毛细芯与液体接触时,接触角为θ,弯曲液面可近似看作球面处理,则弯曲液面两侧的压差为

fc=2σcosθ/rc

(14)

式中:fc为毛细芯提供的毛细力;σ为表面张力系数;rc为吸液芯有效半径,对于多层丝网芯,rc=(W+d)/2,W为网丝间距。

σ与θ为温度T的函数,将式(14)微分变形有

(15)

液态金属钠的表面张力系数及接触角随温度的变化规律已知,轴向温度分布可以由网格域迭代计算时获得,计算中将吸液芯毛细力以动量源项形式引入,从而完成钠热管内相变流动循环的模拟。

2 结果与分析

2.1 钠热管传热极限

钠热管属于高温热管,实际运行过程中在500℃以上的工作温度下工作,其工作过程主要受到黏性极限、声速极限、夹带极限和毛细极限限制。其中,黏性极限主要出现在低温区。按照液态金属热管传热极限计算经验公式[10],得到本文研究中2m长钠热管的运行极限随温度变化曲线如图2所示。

从图2中可以看出:随着工作温度的升高,热管传热能力大幅上升,高温区比低温区高出数个数量级,主导热管的传热极限为黏性极限→声速极限→夹带极限→毛细极限;工作温度高于1000K时,传热极限主要由夹带极限和毛细极限主导。本文对Pvi-s,Ps-e,Pe-c进行数值模拟分析,表2列出了具体模拟工况。

注:Pvi-s,Ps-e,Pe-c分别为黏性极限到声速极限、声速极限到夹带极限、夹带极限到毛细极限的过渡点。图2 传热极限随温度变化情况Fig.2 Heat transfer limit varies with temperature

表2 模拟工况Table 2 Simulation conditions

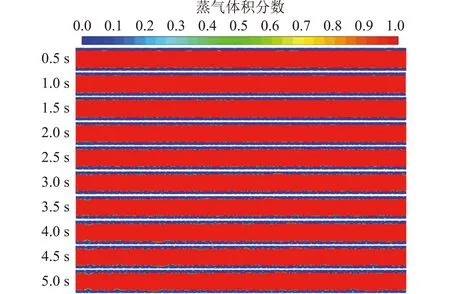

2.2 黏性极限与声速极限过渡

图2中黏性极限与声速极限的过渡点Pvi-s,对应工作温度812K,最大传热能力为1.59kW。在模拟计算时,蒸发段输入功率为1.65kW,冷凝段输出功率为最大散热能力1.59kW,计算获得的相分布和壁面轴向温度分布如图3和图4所示。遭遇黏性极限时,在黏性力的作用下会发生液体团聚现象,影响热管的传热效果;遭遇声速极限时,惯性力占主导作用,在蒸发段出口处会出现蒸气堵塞区,阻碍液体回流,影响热管的传热效果。由图3可见:当黏性极限与声速极限2种作用相互影响时,在蒸发段的相分布中并未出现上述2种明显的现象,液体中出现了液气相变过程,影响了吸液芯的温度分布(见图4),蒸发段壁温微有上升并出现小幅度温度波动,且波动的形态基本一致。本文分析认为:钠热管的黏性极限与声速极限相互作用时,黏性力降低,同时惯性力不强,因此2种极限互相干扰没有出现明显的相分布现象。

图3 黏性-声速极限过渡时热管蒸发段相分布Fig.3 Phase distribution in heat pipe evaporator section at viscous-sonic limit transition

图4 黏性-声速极限过渡时热管轴向壁面温度分布Fig.4 Distribution of heat pipe axial wall temperature at viscous-sonic limit transition

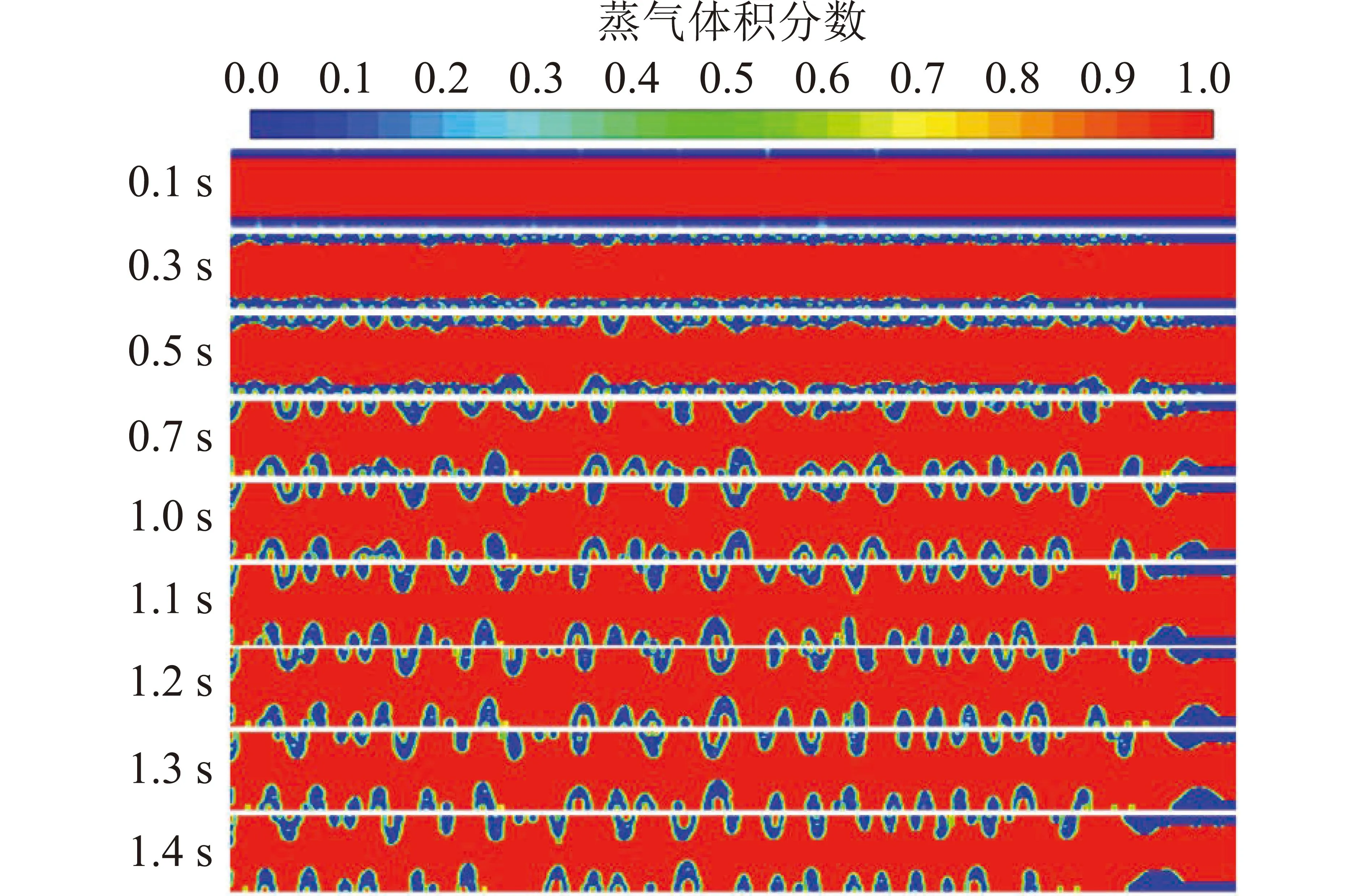

2.3 声速极限与夹带极限过渡

以工况点Ps-e为计算工况点,同时受到声速极限与夹带极限影响,该工况下蒸发段输入功率为12.50kW,冷凝段输出功率为最大散热能力12.13kW。如图5所示,在蒸发段出口处出现了向蒸发段延展的蒸气阻塞区(蓝色虚框内),这与声速极限现象一致,同时蒸发段吸液芯内的液体存在被夹带至蒸气腔的情况,液体高度明显高于吸液芯厚度。不同于声速极限与夹带极限,此时在绝热段入口处出现了回流液体堆积的情况,更说明此时管内的流动循环无法完成。图6展示了轴向壁温分布,蒸发段壁温波动没有声速极限单独作用时剧烈,轴向温差增加。这种相态分布是和内部相变的特殊现象密切相关的,在Ps-e过渡中,既出现了蒸气阻塞和液体夹带现象,又伴随着新的液体堆积现象,二者效果叠加促进了新现象的产生。

图5 声速-夹带极限过渡时热管蒸发段相分布Fig.5 Phase distribution in heat pipe evaporator section at sonic-entrainment limit transition

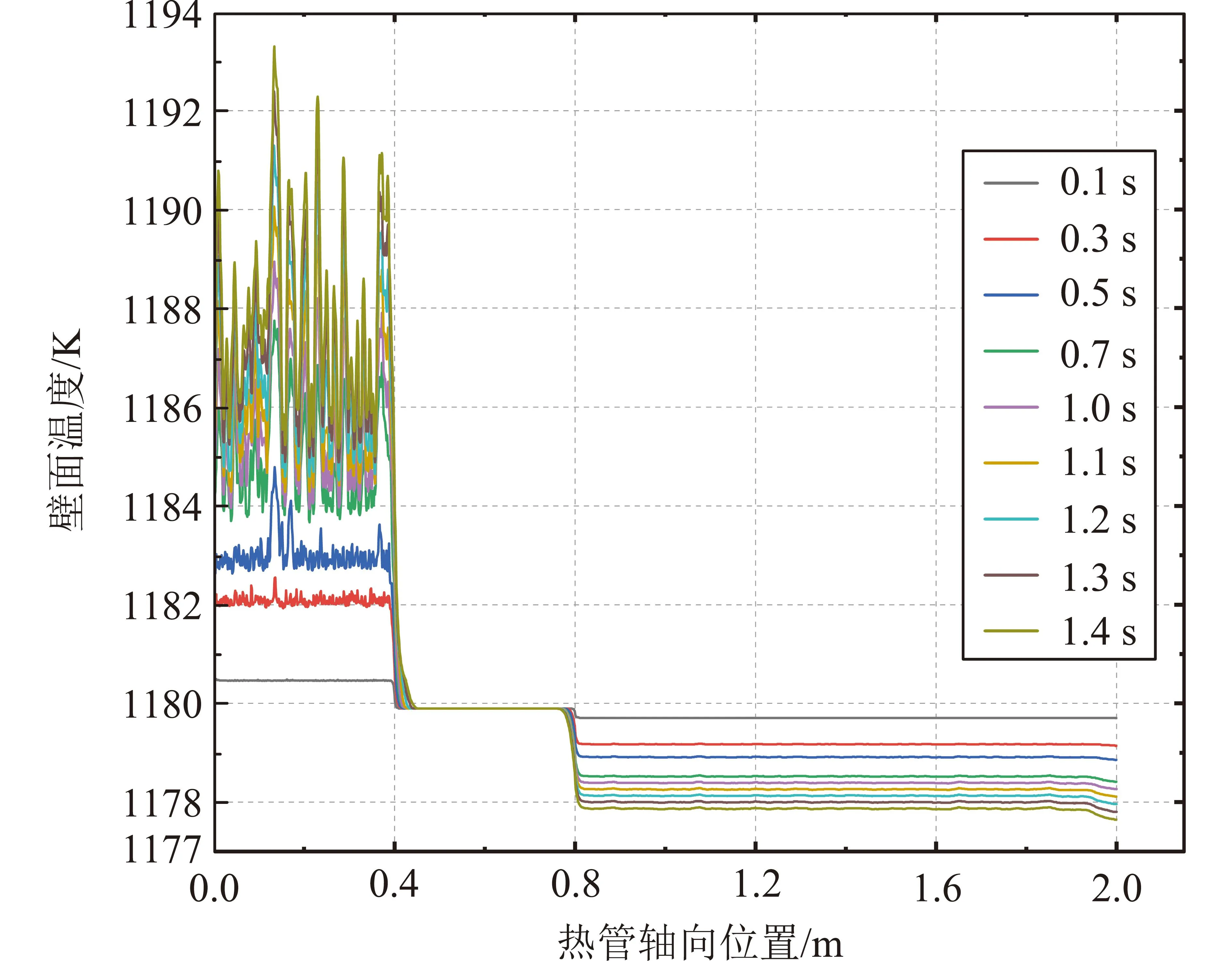

2.4 夹带极限与毛细极限过渡

工况点Pe-c为夹带极限向毛细极限过渡,蒸发段输入功率为36.00kW,冷凝段输出功率为最大散热能力35.34kW。如图7所示,吸液芯内的液体不再连续,呈现间断式分布,且液体的分布位置在轴向上随时间略有改变,液体内部有着明显的气相区,说明在间断分布的液体内部发生了相变过程,导致了蒸发段壁温更大的幅度波动(如图8所示),与夹带极限和毛细极限相比,轴向波动的频次降低,峰值处的过渡更为平缓,轴向温差更大。对比夹带极限与毛细极限,二者过渡时的现象与各自单独发生时的现象都有所区别,说明二者共同作用时并不是简单的叠加。

图7 夹带-毛细极限过渡时热管蒸发段相分布Fig.7 Phase distribution in heat pipe evaporator section at entrainment-capillary limit transition

图8 夹带-毛细极限过渡时热管轴向壁面温度分布Fig.8 Distribution of heat pipe axial wall temperature at entrainment-capillary limit transition

3 结论

本文针对丝网芯钠热管传热极限过渡工况的工作过程进行了数值模拟分析,对其多个运行极限过渡点的流动传热特性进行研究,具体结论如下。

(1)钠热管适合在较高温度下工作,其高温工作区间的传热能力比低温区间高出数个数量级,在1000K以上的工作温度时,钠热管主要受到夹带极限和毛细极限的影响。

(2)在不同工作温度区间内,热管受到不同传热极限限制。遭遇传热极限时,特殊相分布现象主要集中在蒸发段,同时伴随有蒸发段壁面温度波动的现象,波动形态与吸液芯内的液体分布规律有关。

(3)传热极限过渡时,不同极限共同作用的结果不同,可能相互干扰,叠加或者促进产生新的现象。黏性极限与声速极限过渡时,钠热管蒸发段未出现液体团聚和蒸气阻塞现象;声速极限与夹带极限共同作用时,既出现了蒸气阻塞和液体夹带现象,又伴随着新的液体堆积现象;夹带极限与毛细极限共同作用时的现象与各自单独发生时的现象都有所区别。

上述研究结果可对深入理解钠热管工作机理、优化空间核电源系统设计提供科学参考。