航天器分支槽道热管设计及传热特性分析

2024-01-12董俊彪张维丝蒋明随俊杰庞乐赵小翔孙敬文

董俊彪 张维丝 蒋明 随俊杰 庞乐 赵小翔 孙敬文

(1 上海卫星装备研究所 宇航先进热控产品制造技术实验室,上海 200240) (2 上海卫星工程研究所,上海 201109)

随着航天器的小型化和集成化,航天器内热源的分布变得越来越复杂,如何在小空间内实现复杂分布热源的温度均匀(简称“均温”)成为航天器热控的难题。热管是一种利用工质相变实现传热的高效被动热控产品,具有传热效率高、传热功率大、结构紧凑等优点,在航天器上得到了广泛使用。然而,传统的铝氨槽道热管由于弯曲半径及制造工艺的限制,无法同时对多个复杂分布的热源进行均温,且无法在复杂小空间内安装,因此急需开发一种可以在有限空间内进行多热源均温的新型热管。

近年来,国内外对航天器多热源的均温问题开展了研究。文献[1]中设计了一种3D打印结构热控一体化平板热管,将槽道热管以十字交叉形式预埋在铝蜂窝板中,可实现平板上多个热源的均温,同时具有承载功能。文献[2]中设计了一种带有双蒸发器的圆柱式环路热管,研究表明,当2个蒸发器热负荷不同时,低热负荷蒸发器会成为高热负荷蒸发器的冷凝器,可实现2个热源的有效均温。文献[3]中使用冲压和微铣削的方法制备了厚度为2mm的超薄铝平板热管并进行试验研究,结果表明,其具有良好的热响应和传热性能,最小热阻为0.156K/W。文献[4]中设计了烧结铜粉复合型吸液芯平板热管,可进行多热源均温,当加热功率为120W时,最小热阻为0.196K/W。文献[5]中研究了一种带双蒸发器的环路热管,试验测试表明,该热管在6种不同姿态下均能稳定运行。文献[6-7]中设计了一种蒸发面为烧结铜粉、其他区域为丝网的复合平板热管,其等效导热系数为2000W/mK。文献[8]中研制了一种双层烧结铜粉的平板热管,其热阻比普通单层烧结铜粉平板热管减小了12%。文献[9]中设计了一种热收集面积为1m2、带有5个蒸发器的环路热管,可同时实现20个热源的均温,最大温差在5K以内。

综上可知:目前对航天器多热源均温的研究主要集中在多蒸发器环路热管和平板热管;然而,多蒸发器环路热管部件较多且结构较为复杂,平板热管对安装空间需求较大且质量较大。为此,本文设计了一种带有多个分支的槽道热管,并进行了均温试验和传热试验,证明了其具有良好的均温和传热性能。

1 分支槽道热管设计及试验

1.1 分支槽道热管设计

本文设计的带有多个分支的槽道热管,利用热管的分支将多个热源连接,通过热管内壁环形贯通的槽道建立多热源间的工质输运通道,从而实现小空间内多热源的均温。热源之间通过专属分支连接,相对平板热管可有效减小质量,加快均温速度。为实现分支与分支间的传热,分支槽道热管侧壁设计有环形的槽道,以建立工质在分支与分支间的吸液回流通道。分支槽道热管具体结构如图1所示。分支数量可根据热源数量增减,但分支过多会导致工质回流阻力过大,热管难以启动。为解决航天器4个不同位置载荷的均温问题,共设计有3个分支,4个载荷分别安装于3个分支和连接段,温度最高的载荷成为蒸发段,温度最低的载荷成为冷凝段。分支槽道热管的槽道分布于侧面、顶面和底面,槽道横截面为Ω形。分支槽道热管的设计工作温度为-60~+60℃,因此选用氨作为工质。在分支槽道热管的内部结构设计中,为保证具有一定的结构强度,热管壁厚设计为5mm,且在连接段设计4个直径为10mm的支撑柱。为便于与热源或结构件安装,支撑柱中心设计直径4.3mm的通孔,以安装M4螺钉。

图1 分支槽道热管结构示意Fig.1 Schematic diagram of branched axially grooved heat pipe

对分支槽道热管进行力学仿真。为了减少计算量,根据对称性取1/4进行仿真,选择3D四面体网格进行网格划分,最小网格大小设置为2mm,共有239782个网格。分支槽道热管采用3D打印的方法加工,材料为AlSi10Mg,其密度为2670kg/m3,杨氏模量为75GPa,泊松比为0.34。分支槽道热管设计的最高温度为60℃,工质为氨,该温度下氨的饱和蒸气压为2.578MPa,因此在分支槽道热管内部表面施加2.578MPa的压力边界条件。上侧和右侧的对称截面施加对称边界条件。仿真结果如图2所示,最大应力为140.43MPa,位于支撑柱根部,是材料强度的0.47倍,因此结构强度满足要求。

图2 分支槽道热管应力分布Fig.2 Stress division of branched axially grooved heat pipe

1.2 试验装置

分支槽道热管试验装置分为加热部分、冷却部分和数据采集部分,试验装置如图3所示。加热部分采用薄膜型电加热器进行加热,加热功率通过可调直流稳压电源控制。冷却部分采用压缩式制冷机进行冷却,制冷机通过循环冷却液与热沉连接。数据采集部分采用T型热电偶进行温度测量,精度为-0.1~+0.1℃,通过数据采集仪采集温度信号并输出到计算机。在3个分支及连接段分别布置2个测温点,测温点分布如图4所示。

图3 分支槽道热管试验装置Fig.3 Branched axially grooved heat pipe testing device

图4 测温点分布及区域划分Fig.4 Temperature measurement points division and regional division

1.3 数据处理

蒸发段和冷凝段温度均取布置在各段的2个热电偶的平均温度。

(1)

(2)

式中:Te为蒸发段温度,℃;Tc为冷凝段温度,℃;Te1和Te2分别为蒸发段2个热电偶的温度,℃;Tc1和Tc2分别为冷凝段2个热电偶的温度,℃。

分支槽道热管的热阻定义为蒸发段和冷凝段温差与加热功率之比,即

(3)

式中:R为分支槽道热管的热阻,K/W;加热功率Q由式(4)计算,W。

Q=UI

(4)

式中:U为直流稳压电源的输出电压,V;I为直流稳压电源的输出电流,A。

1.4 误差分析

在本试验中,温度的测量采用T型热电偶,其测温最大误差ΔT为0.1℃,而本文试验的最小测温温度绝对值为2.8℃,因此温度的最大相对误差为

(5)

电压和电流均从直流稳压电源读取,电压和电流的显示精度均为1%,电压量程0~30V,电流量程0~5A。当加热功率为4W时,电压和电流分别达到最小值为4V和1A,因此加热功率的最大相对误差为

(6)

式中:ΔQ,ΔU,ΔI分别为Q,U,I的最大误差。

蒸发段与冷凝段温差的最小值为3.2℃,因此热阻的最大相对误差为

(7)

式中:ΔR,ΔTe,ΔTc分别为R,Te,Tc的最大误差。

2 试验结果与分析

2.1 均温试验

对分支槽道热管进行多热源均温试验,在区域A,B,C,D(区域划分见图4)同时粘贴4片薄膜型电加热片用于模拟多热源,加热功率分别设置为4W,8W,12W,16W,以模拟不同的载荷功耗。试验结果如图5所示。由图5可知:热源的加热功率越大,对应的测点温度越高,试验结果合理。当温度趋于稳定后,区域D的温度最高,其对应测点7和8的最高温度为36.6℃;区域A的温度最低,其对应测点1和2的最低温度为35.7℃。因此,温度稳定后,分支槽道热管的最大温差为0.9℃,满足使用要求。

图5 分支槽道热管均温试验温度Fig.5 Temperatures of branched axially grooved heat pipe temperature uniform testing

2.2 传热试验

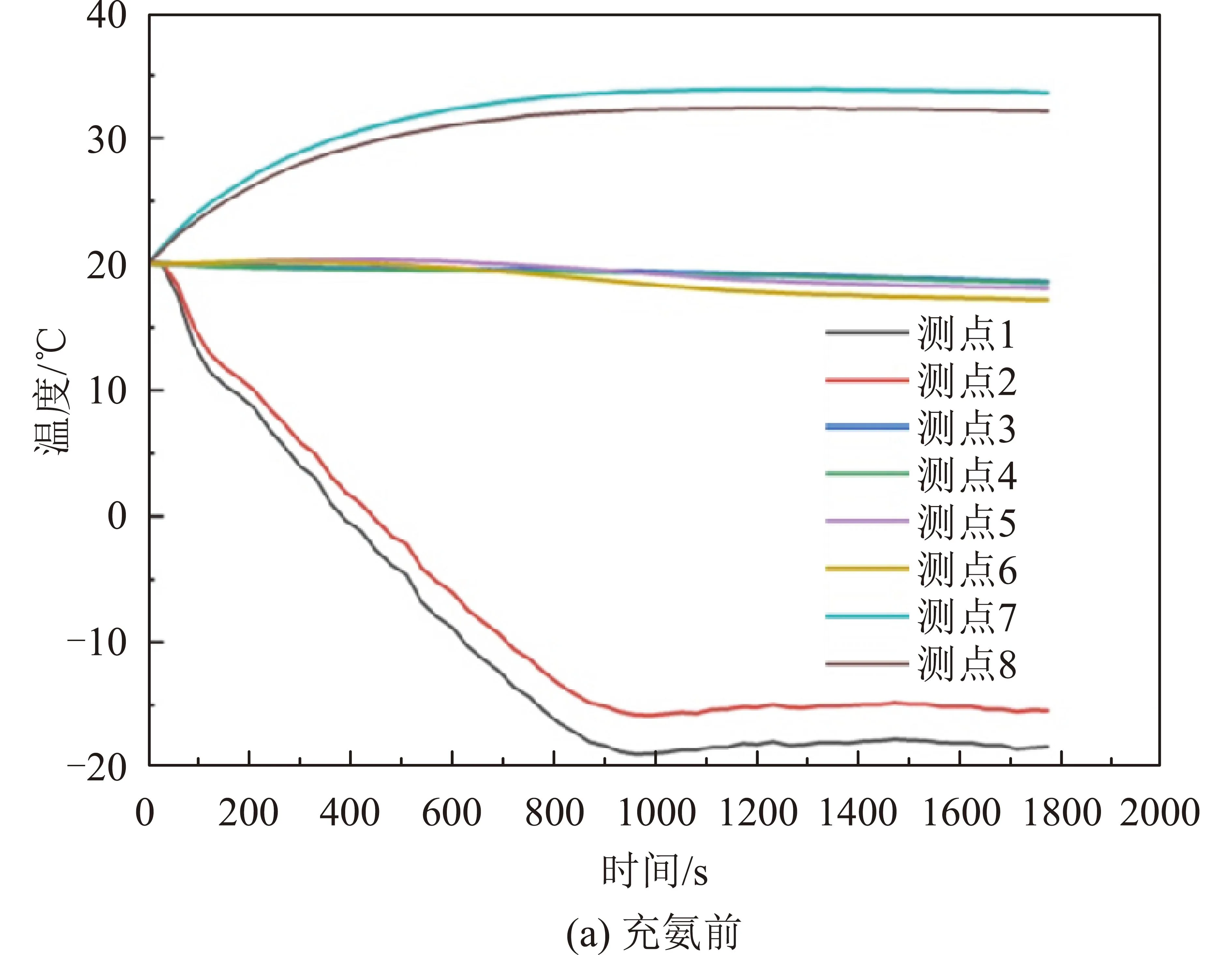

测试分支槽道热管分支与连接段间的传热性能。在区域D粘贴薄膜型电加热片,以模拟热源;在区域A布置冷板,以模拟热沉;热沉的温度设置为-20℃,加热片的功率设置为16W。充氨前和充氨后的试验结果如图6所示。由图6可知:充氨后的分支槽道热管温度先升高后降低,这是制冷机的制冷速度比加热片的加热速度慢导致的。充氨前,分支槽道热管温度稳定后,蒸发段和冷凝段的温度分别为32.9℃和-16.9℃,由式(3)可得热阻为3.1K/W;充氨后,分支槽道热管温度稳定后,蒸发段和冷凝段的温度分别为-3.8℃和-6.2℃,由式(3)可得热阻为0.15K/W,相对充氨前,热阻降低了95%,说明分支冷凝的液氨可通过槽道输送回连接段,分支与连接段之间的传热性能良好。

图6 充氨前和充氮后分支与连接段间传热试验温度Fig.6 Temperatures of heat transfer testing between branch and connecting section before and after ammonia filling

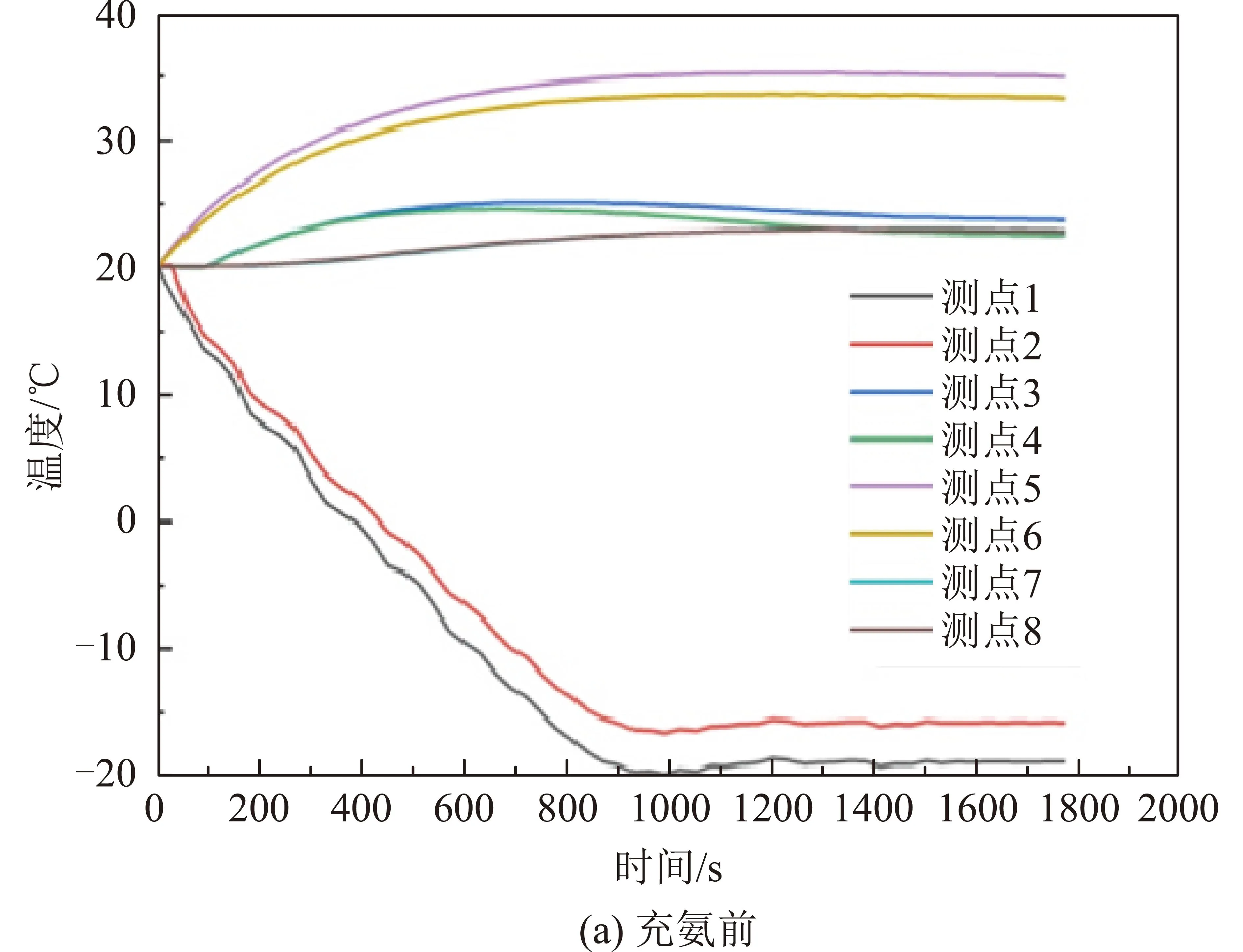

测试分支槽道热管分支与分支间的传热性能。在区域C粘贴薄膜型电加热片,以模拟热源;在区域A布置冷板,以模拟热沉;热沉的温度设置为-20℃,加热片的功率设置为16W。充氨前和充氨后的试验结果如图7所示。充氨前,分支槽道热管温度稳定后,蒸发段和冷凝段的温度分别为34.2℃和-17.3℃,由式(3)可得热阻为3.2K/W;充氨后,分支槽道热管温度稳定后,蒸发段和冷凝段的温度分别为-3.5℃和-6.1℃,由式(3)可得热阻为0.17K/W,相对充氨前,热阻降低了95%,说明分支冷凝的液氨可通过槽道输送回另一个分支,分支之间的传热性能良好。

图7 充氨前和充氮后分支与分支间传热试验温度Fig.7 Temperatures of heat transfer testing between branch and branch before and after ammonia filling

对比图6和图7可知:分支与连接段间的热阻小于分支与分支间的热阻,这是因为分支与分支间的槽道较长且弯曲较多,液氨通过槽道回流的阻力较大。

3 结论

为解决航天器多热源均温问题,本文设计并制造了一种带有多个分支的航天器槽道热管,通过均温试验和传热试验对其传热特性进行了研究,可得到如下结论。

(1)在功率分别为4W,8W,12W,16W的4个热源同时加热下,分支槽道热管最大温差为0.9℃,表明其多热源均温性能良好,可满足航天器的热控需求。

(2)当加热功率为16W时,分支槽道热管分支与连接段间的热阻为0.15K/W,相对充氨前热阻降低了95%,分支与连接段间的传热性能良好;分支与分支间的热阻为0.17K/W,相对充氨前热阻降低了95%,分支与分支间的传热性能良好。分支与分支间的热阻较大,后续可增加侧面槽道数量以强化分支与分支间的传热能力。

(3)分支槽道热管可有效解决多热源均温问题,在微小卫星、光学载荷和激光雷达等小空间、大热流的均温场合具有较好的工程应用前景。