热压法制备多孔氮化硅陶瓷

2024-01-11解玉鹏焦德冰

解玉鹏,焦德冰

(吉林化工学院 理学院,吉林 吉林 132022)

氮化硅(Si3N4)是极强共价键结构[1]使其制成的陶瓷拥有在高温条件下具有良好的机械强度、耐腐蚀和耐磨损、介电常数和介电能耗低等特性[2-4],在工程结构领域颇受关注,研究者对其并进行了大量研究[5-6]。

长柱状β-Si3N4晶粒对陶瓷的抗弯性能与断裂韧性的提高有积极作用[7]。α-Si3N4在大于1420 ℃温度发生相变转化成β-Si3N4[8],但Si3N4的自扩散系数小,粉体在高温下难以实现致密化[9]。若要氮化硅陶瓷的相关性能优化,需要陶瓷达到一定的致密化。文献表明[10],氮化硅达到致密化需满足:①添加烧结助剂②外部压力③使用高纯超细活性粉料④提高烧结温度。而目前所使用的烧结助剂仍然以高熔点的稀土氧化物为主[11],对低熔点氧化物和氟化物等研究较少[12]。其中氟化钙的熔点与氮化硅材料发生α→β相变的温度相近[13];并且相对于其它烧结助剂,氟化钙的Ca2+的半径较小,生成的液相黏性低,有利于氮化硅从α→β相的转化[14]。同时施加些许压力,将气孔控制在合理范围内不至于损伤氮化硅陶瓷的性能。

本文中采用热压烧结工艺、以CaF2作为烧结助剂与造孔剂,制备多孔氮化硅陶瓷,研究CaF2掺杂量对Si3N4陶瓷力学性能的影响。

1 实验部分

1.1 试剂与仪器

XRD扫描测试选用的是德国布鲁克公司的产品,型号为D8 Advance,测定试样的组成成分;扫描电子显微镜采用JEOL公司的JSM-6490LV型,观察断口的微观结构与晶粒生长状况;真空热压烧结炉:ZT-40-21Y,上海晨华科技股份有限公司;抗弯强度测试选用上海久滨有限公司5960型号的万能电子试验机,利用三点弯曲法进行测试样品的抗弯强度;按照GB2997-82的规定,利用阿基米德排水法,测量样品的气孔率。

1.2 实验过程

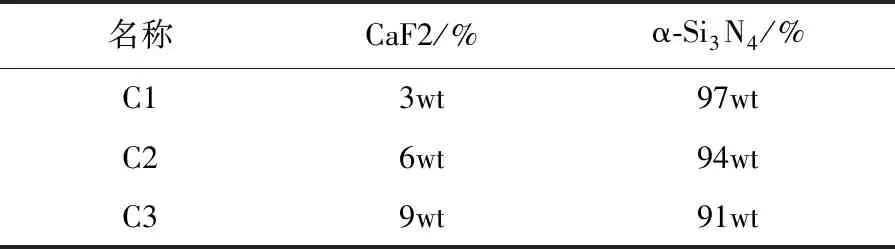

表1 多孔氮化硅陶瓷原料的配比

2 结果与讨论

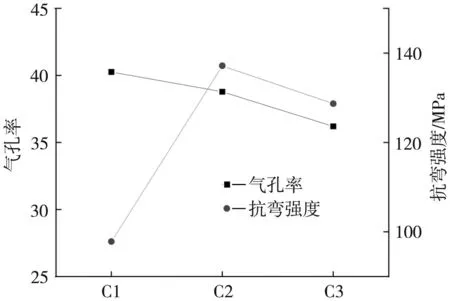

2.1 Si3N4陶瓷的气孔率与抗弯强度

图1是在烧结温度为1 450 ℃,添加不同比例烧结助剂制备的多孔氮化硅陶瓷的气孔率与抗弯强度。随着CaF2的含量的增加,气孔率的变化规律与抗弯强度的变化规律截然不同,CaF2的质量分数从3wt%增加到9wt%时,气孔率逐渐减少,抗弯强度则先增大后减小;当气孔率从40.26%降到36.20%,抗弯强度依次为97.8 mPa、137.1 MPa到128.7 MPa,可见,CaF2含量对Si3N4陶瓷的力学性能影响较大。由此可得,配比为C2的Si3N4陶瓷力学性能较好。

配比

2.2 Si3N4陶瓷的XRD分析

多孔Si3N4陶瓷(C2)的X射线衍射图谱,如图2所示。

2θ/degrec

从图2中可以看出,C2大部分由α-Si3N4与β-Si3N4组成,在图2中α-Si3N4的衍射峰更强,说明C2中α-Si3N4的含量较高,相转化率较低;将Iα(201)=1 091、Iβ(101)=453代入公式(1):

(1)

可得α-Si3N4→β-Si3N4转化率为38.5%。由于CaF2在高温环境下与Si3N4反应产生了Ca3N2和SiF4气体,脱离了体系,因此XRD图谱中没有与之对应的峰。CaF2不仅为Si3N4的相变提供液相环境,而且与Si3N4反应产生气体提高样品的气孔率。

2.3 Si3N4陶瓷的SEM分析

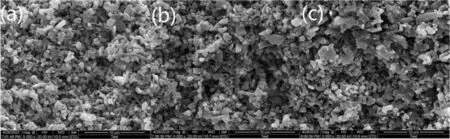

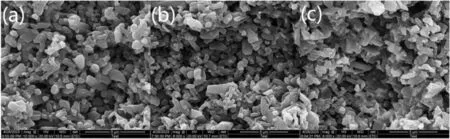

图3为多孔Si3N4陶瓷的断口形貌。

图3 C1(a)、C2(b)、C3(c)陶瓷的断口形貌

由图3可知,不同配比的试样气孔分布相似,Si3N4晶粒呈现为柱状与块状搭建的多孔结构,断口SEM图像中柱状晶粒的横截面较少,试样中绝大部分仍是α-Si3N4。1450 ℃下制备的多孔氮化硅陶瓷并未出现大量的柱状β-Si3N4晶粒,CaF2含量的增加也并未使β-Si3N4晶粒生长出现明显变化,因此柱状晶粒的产生对气孔率影响较小。对比图3的(a)和(b)的SEM图像可以发现,烧结助剂的含量较低时α-Si3N4晶粒出现聚集,晶粒团聚形成的大晶粒会导致出现许多气孔、位错、原生裂纹等诸多缺陷。

2.4 分析与讨论

因为1 450 ℃与CaF2熔点相近[13],在此温度下CaF2含量的增加提供了更多的液相环境[14]来溶解α-Si3N4,在压力的作用下材料收缩形成较高的致密度,气孔率的变化如图1所示;随着CaF2液相的减少Si3N4析出后,完成α→β的转化,柱状β-Si3N4晶粒的形成会提高试样的气孔率,形貌如图4所示,通过对试样断口SEM分析得出它们相转化率相近,对气孔率影响相似,因此随着CaF2含量的增加气孔率降低。添加CaF2既能使陶瓷颗粒结合紧密又能提供相变所需要的液相环境,结合图1与图4分析得出,C1、C2、C3的α→β相转化率普遍较低,试样的绝大部分仍是α-Si3N4,烧结助剂含量的增加提高致密度,使α-Si3N4晶粒的结合更紧密,抗弯强度随之升高。

图4 试样C1(a)、C2(b)、C3(c)陶瓷5 μm断口SEM图

图1中气孔率C3小于C2,抗弯强度却小于C2,陶瓷的力学性能与Si3N4致密过程的晶粒大小、堆叠方式相关[12],对比图4(b)和图4(c)的SEM图像可以看出,烧结助剂的含量较高时,晶粒的生长倾向于生长晶径,造成图4(c)中柱状晶粒短粗,难以起到纤维增强的作用,因此图1中抗弯强度C3小于C2。

3 结 论

采用热压烧结工艺,添加CaF2为烧结助剂制备多孔氮化硅陶瓷,气孔率随CaF2的含量增加而降低,抗弯强度则先增加后降低。在1 450 ℃下,CaF2含量为6wt%得到的Si3N4陶瓷性能相对优异。其气孔率为38.8%、抗弯强度137.1 MPa。