浅析整车HUD标定失败的影响因素

2024-01-11陆公道

陆公道

摘 要:随着汽车行业智能化的发展,越来越多车企提出智能驾驶座舱概念,抬头显示作为智能座舱系统的一个重要模块,逐步得到推广和应用。目前主流的应用方案是风挡式抬头显示,不仅对抬头显示与智能座舱控制模块交互通讯有较高的要求,而且在安装尺寸链上存在较高精度要求,同时标定检测设备也提出很高要求,这些都是直接影响整车标定成功的重要因素。

关键词:智能座舱 抬头显示 尺寸链 检测标定

1 引言

汽车抬头显示(Head Up Display,HUD),是将仪表中导航路线、档位信息和时速信息通过HUD发出光源将信息投影在前挡玻璃,或者前方形成虚拟的导航信息,驾驶员可以不用低头正常观察前方获取相关信息。目前主流HUD主要为W-HUD(Windshield HUD)和AR-HUD(Augmented Reality HUD)两种类型,W-HUD是通过光学投影原理,将光投射在前挡风玻璃上,驾驶员观察前挡玻璃信息即可。AR-HUD 利用了增强现实技术,将虚像信息和现实路况实时信息进行叠加,让驾驶员更直接获取信息,后续与ADAS相关功能结合使用,如图1。

本文基于HUD在整车装配过程中的制造因素以及HUD自身存在的风险,阐述W-HUD在出厂控制的标定和检测环节遇到的失效模式及对应的解决方案。

2 风挡HUD成像及标定原理

风挡HUD是设备内部通过高强度光源发出光束,经过HUD内部的大小反光镜面将光束投射至挡风玻璃,驾驶人眼睛捕捉获得相关信息。HUD设备内部可程序高度可以调整反射镜面角度来实现,反光镜是依据电机调整从而实现角度的调整。整车的UI界面中通常也包括HUD高度的设定,UI界面的指令转化CAN信号,HUD根据UI的指令切换不同高度挡位,成像可以投射不同位置,以此满足不同身高驾驶人的实际需求。

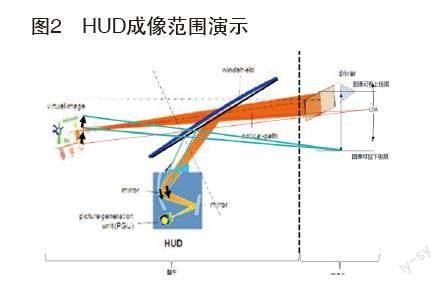

主机厂的HUD检测标定首先要求车辆停放在规定的标定工位上,车辆保持工程定义的姿态,通过上位机给HUD发诊断命令,调用不同参数标定时专用的图像,标定设备的相机去捕捉HUD投射的成像,经过标定设备的程序算法去检测成像是否合格。人眼位置、成像距离、下视角以及HUD图像调节的原理如图2所示。

目前评价HUD成像是否合格的参数包括兩部分: (1)主要与模块相关的参数,包括: 成像距离、成像尺寸、及分辨率。以上因素由HUD模块中的投射光源、显示器、反射镜、弧面镜的形式和位置决定,模块内部结构或内部参数不变更,以上参数不会有大的波动。(2)主要与模块在车身安装位置相关的参数,包括:下视角、左视角以及投影距离等。

对于各主机厂出厂前通常会对以下主要的参数进行检测标定,以此规避HUD成像重影、成像倾斜、成像位置错误等问题。

2.1 视场角(FOV):标定眼盒点距离投影成像上下边缘的夹角定义为垂直视场角,与成像左右边缘的夹角定义为水平视场角,主要检测成像的面积大小。

2.2 下视角(LDA):标定眼盒点与成像中心点的夹角,主要检测成像的高度,避免成像大小合格但是出现过高或者过低的现象。

2.3 左视角(LOA):标定眼盒点与成像左边缘的夹角,主要检测成像的左右位置,避免成像偏向一侧,驾驶员观察的图像非中心位置。

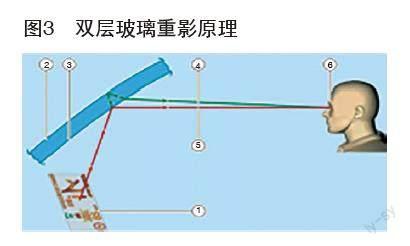

2.4 重影:由于HUD成像经过双层玻璃的反射,双层玻璃位置差异造成的成像重影,一般用实际图像的Z向尺寸与重影图像的Z向尺寸差值评价重影是否合格。

2.5 畸变率:是指成像过程中所产生的图像像元的几何位置相对于参照系统(地面实际位置或地形图)发生的挤压、伸展、偏移和扭曲等变形,使图像的几何位置、尺寸、形状、方位等发生改变。虚像点阵图上选取任一点到标准图像中心点距离与标准图像对应点到标准图像中心点距离差,标准图像对应选取的点到标准图像中心点距离之比的最大值评价畸变率大小。一般1%以下人眼就无法感知明显的畸变现象。

2.6 旋转角:用来定义标定相机捕获的成像与设备程序中水平角是否存在旋转角度。考虑旋转角在制造过程的尺寸链很长,一般公差角度设定角度为2°,小角度的偏差人眼不会明显感知。

不同主机厂对于HUD的检测标定评价细则以及设备的逻辑算法是有所不同,整体上都是围绕上面6项参数对整车HUD成像进行评价,以下为两家主机厂HUD标定的项目及评价成像的对比,如表1。

3 整车标定失败原因及排查对策

基于某主机厂的检测标定失败的案例,各个参数的常见标定失效模式以及排查的方向做了如下汇总。

3.1 视场角不合格:视场角是阐述HUD投影成像的面积大小,一般HUD零件在出厂均有EOL测试,包括了HUD成像的视场角大小。当出现视场角标定不合格时,首先需要检查标定相机捕捉的成像是否完整,如果成像不完整需要检查HUD单件投影是否完整,投影是否被HUD周边饰板遮挡;如果整车上检测HUD发出的投影成像无缺陷,需要重点检查标定设备的逻辑算法、标定相机焦距,其次需要检查车辆风挡玻璃的安装角度,包括挡风玻璃弧度,玻璃在车身定位销的尺寸等。风挡玻璃与水平夹角越大,HUD成像会造成投出成像偏高,并且出现垂直视场角超差。

3.2 下视角和左视角不合格:下视角与左视角和视场角算法类似,产生原因主要三个方面,HUD零件的视场角,HUD在整车仪表台安装位置,标定设备软件算法问题。由于下视角和左视角受到标定相机的空间位置影响较大,相机Y向向右偏差直接造成左视角偏大,Z向向上偏差直接造成下视角偏大。虽然整车HUD成像没有偏差,但是由于相机位置的偏差一定会造成设备计算的下视角和左视角与实际结果偏差,需要投入时间精力去排查不同车型在标定时的相机位置是否在工程定义的控制位置上,一般设备厂商可以使用三坐标核实空间位置的准确性。

3.3 重影不合格:

配合HUD使用的专用玻璃中间在成像反射区域存在一个楔形金属箔夹层,用来避免玻璃两面的反射重影,使得光线在经过两个反射面后汇集成一条光路,消除双层玻璃的反射折射带来的重影,重影产生机理如图3。

出现重影一般有以下原因:一是HUD零件内部通过光源在凹面镜上发射的虚像会产生偏移,导致没有投射到风挡特定区域。二是前挡玻璃自身用于消除双层玻璃重影的楔形金属箔位置偏差,导致成像没有得到补偿出现重影。三是汽车的前挡风玻璃安装位置出现偏差,导致风挡的位置出现波动。当出现重影现象时需要优先排查风挡玻璃是否出现错装,其次需要检查HUD单件投射出来的光线是否存在重影,最后挡风玻璃在车身钣金安装点的位置也需要排查,车身安装点影响玻璃与HUD的夹角,会产生重影或者视场角的超差。

3.4 畸变率不合格:主机厂对畸变率的检测和标定是基于点阵图去判断,如图4中白色圆点是标准图像(25*11),黑色圆点是实际捕捉的点阵图,程序上会选择实际成像点与标准成像中心点的距离差值与标准距离的比例最大值来判断图像的畸变大小。

畸变率不合格存在HUD自身和整车标定设备等外部环境两个方面的原因。

一方面是由于HUD自身原因造成的成像不完整,如图5整车标定成像左下角的圆点已经粘连,程序算法无法计算导致畸变不合格,进一步分析确认是HUD自身投射的成像点阵出现粘连,导致设备成像无法计算。

如图6整车标定成像存在被异物遮挡,导致无法计算畸变率。进一步分析是由于HUD外壳铸件机加工带来的铝丝掉落在HUD内部的镜面上,HUD点阵图被分割。点阵圆点被分割后,设备程序无法锁定成像中心圆点,导致无法计算。

另一方面是由于车辆的车身姿态或者设备眼盒位置与工程定义的标准姿态差异造成的成像无法完整捕捉的情况。如果车身出现前低后高的状态(前置车型更容易此状态),HUD标定时车辆自带了一个俯仰角,同时标定眼盒的俯仰角无法做相应的补偿消除车身自带的影响,会造成标定成像底部无法被捕捉到,导致设备无法标定计算。图7是某款车型标定时的照片,由于车身处于前低后高的姿态,标定相机的俯仰角没有能够补偿造成图像底部出现缺失。由于仪表台HUD饰板存在一个弧度状态,左下角点阵明显缺失更加明显。

3.5 旋转角不合格

旋转角度由车身姿态,车身仪表台的定位孔位置、HUD在车身安装位置、以及零件自身图像的偏转情况所决定。它的运算逻辑是选择标定成像中三组不同位置水平点阵图(第一行、第六行、第十一行),计算三组图像的水平与坐标水平夹角的均值。

当批量车型出现HUD旋转角不合格时,可以通过标定数据时序图判断旋转角是否出现某个时间节点的跳变,过程能力图区判断是否有规律性的变差,如普遍出现一个方向的偏转,需要对标定设备进行校准,判断程序补偿是否存在偏差。另外车身姿态以及HUD在仪表台上的安装位置也直接影响旋转角的大小。当车身姿态出现左右高度不一致的情况时会造成旋转角超差,车身左高右低会形成正转角,反之形成负转角。仪表台左右两端安装Z向偏差的影响,与车身姿态影响一致。HUD在仪表台X向的安装尺寸同样影响旋转角大小,往往容易被忽略,如果HUD左侧安装点向前方向移動,整体姿态出现旋转,旋转角会出现正转角,反之会出现负转角。

4 结束语

HUD在安全、舒适性上具有优势,但未全面展开的原因之一就是对制造过程的一致性要求较高,HUD标定要达到稳定的状态,HUD、风挡玻璃、车身钣金定位、仪表台、以及标定台架中的摄像头角度、程序算法、环境光线等多项因素都需要保证稳定。

对于整车下线的检测标定,需要质量工程师充分了解标定程序算法,影响因素,运用DMAIC工具对各个相关因子系统分析判断各个零件和尺寸的贡献量,单个因子分析可能会存在与实际结果存在一定的差异。正文内容是基于某主机厂的HUD标定所遇到的问题,总结了失效原因的常见因素,帮助相关同行分析解决HUD在制造过程中的标定问题。

参考文献:

[1]陈曙光.前风挡集成式抬头显示集成方案[J]上海大众汽车有限公司2018.4.

[2]沈春明.车载平视显示器光学检测技术的发展及趋势[J]上海复光竞成科技有限公司2018.10.