浅谈全新车型线束3D设计过程

2024-01-11付芸菲

付芸菲

摘 要:线束是汽车重要的零部件,是汽车传统、笨重但不可或缺的神经网络。面对全新的车型和架构,本文梳理了如何从无到有进行汽车线束3D设计的过程。

关键词:汽车线束 3D设计过程

1 前言

现代汽车电气化、智能化程度在不断提高,但不论是传统的电器架构、还是集成度不断提高的智能汽车,电源的提供、信号的传输、用电器的驱动都需要通过汽车线束来实现。据统计,整车的汽车线束尺寸从100米到5000米不等,总重量甚至可以达到40公斤。可见,线束是汽车传统、笨重但不可或缺的神经网络。线束的设计贯穿汽车设计的全过程,是汽车设计中非常重要的零部件。

数字化时代,新的用户需求和新技术正在推动汽车产品形态的重塑,未来汽车将拥有全新的架构、强大的感知系统、能源系统、驱动执行系统和计算平台。

面对全新的车型和架构,本文梳理了如何从无到有进行汽车线束3D设计的过程。

2 线束3D设计的目标

汽车线束3D设计是指为汽车上设计出集成度较高的、能够达到功能、维修装配可行性和性能要求的线缆连接方案,包括集成线缆的走向、固定方式、保护方式。要求成品零部件既能够实现与电相关的整车功能,且更重要的是保证使用过程中的耐久性、可靠性。

3 线束3D设计步骤

3.1 电子电器架构分析

分析电子电器架构(ElectronicEngineering架构,以下简称EE架构),提取电子电气系统的总布置方案中与线束有关的信息。

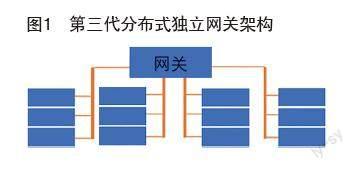

作为线束工程师,应该通过整车EE架构,如图1示意的目前常见的第三代分布式独立网关架构,了解整车物理架构,即硬件拓扑设计、电气模块之间的连接关系,识别出模块化和集中化的关键中心控制器或者域控制器、网络通讯(包括CANFD、CAN、LIN等)的种类、数量和交互关系。以中心控制器或者域控制器为中心,向子控制器逐步细化,进而形成基于EE架构的“线束拓扑图”和电源分配方案,做到心中有数,作为后续设计工作的指导。

3.2 电气原理梳理

电气原理图是线束3D设计的重要基础和依据。完整的电气原理图应该包含所有用电的元器件、每个用电器的所有回路的功能描述、回路的接线信息、回路的输入和输出方向、各个回路的线径,以及电源和接地分配。

根据电气原理图,可以用表格梳理元器件的种类与数量、搭铁信息,并作为3D布置的指导,避免布置设计时有遗漏。

3.3 线束总成分块

根据全新车型的信息,结合整车成本、装配线规划,对线束总成进行分块,传统的线束总成如表2所示。

为了减少线束成本且考虑到整车轻量化,传统的线束有集成的趋势。集成之后会影响装配性,但就目前电子电器架构和控制器的进一步智能化、集中化,线束集成会成为大的趋势。

线束总成分块后要考虑各个总成之间的对接,包括对接位置、装配可行性,并根据对接回路数量、端子宽度、振动级别、防水要求,进行对接连接器的选型。全新车型的对接连接器尽量形成模块化方案,便于该平台后续车型的开发。

3.4 用电器初步位置确认

根据总布置方案和电气原理图,确认电源(蓄电池)和用电器的布置位置。特别关注的是中心控制器、域控制器和电源,以其为中心,向子控制器发散,在尽可能的情况下,就近布置能减少线束成本、有利于轻量化。

就蓄电池而言,常见的有放在前发动机舱或行李箱两种方案,根据需要,也可能设置主蓄电池和辅助蓄电池。蓄电池位置和数量的确定,对于电源的总方案有决定性的作用,需要在设计前期进行综合的评估和考量。

3.5 线束走向布局

线束3D布置应该先确认主干线束,再设计分支。一般把回路最多、直径最粗的线束作为主干回路。首先连接电源和主要控制器、大线径控制器,并根据整车车身造型找到主线的大致走向。主干走向与线束加工、线束装配环节息息相关。大体走向布置可以参考成熟车型,再结合新车型的车身和用电器情况进行调整。常见的仪表线走向为依附管梁,前舱线束沿着发动机舱上盖下边缘,底盘走向主要有H型、Z型,左右前门为干湿区穿孔,背门采用橡胶件穿孔等。

确认主线走向之后,根据主线走向和用电器布置,进一步设计分支走向。思路是连接主干与分支连接器,梳理形成枝干线束和末端分支。末端线束分支不可过长或过短,在100mm到200mm之间为宜。如末端用电器为振动源,则末端线束必须设置有固定点,防止连接器振动受力。

在线束走向的设计过程中,如有困难,需要尽早对用电器位置进行协商调整。

3.6 线束布置细化,固定方式确认

细化线束主干和分支设计,确认实际的固定方式,要求固定牢固、具有安装可行性。有以下基本要求,连接器不能直接和振动的零部件连接,连接器尾端离最近的固定点距离不大于300mm,固定点之间距离在300mm以内。固定方式的选择要牢固、区分是否能旋转。是否有干涉。

常用有如下固定卡方案:(表3)

推荐使用7×12的腰型卡,有顺线束和与线束垂直两种方向,具有可导向、可限位、成本低的优势。圆形卡和松树卡也具有便于安装的优势,适用于需要灵活转动、或对导向要求不高的情况。一字卡和T型卡、L型卡可以对线束进行导向和隔离作用,但需要考虑线束受力不可过大。螺柱卡常用于绕开螺柱的布置位置,但具有易转到的弊端,需要评估是否会造成干涉。钣金卡和C型卡也可以对线束进行隔离防止干涉,但需要考虑防腐等级与环境的匹配性,同时要注意实际安装时卡接位置没有限位,可能对线束的走向造成影响,避免无法起到隔离的作用。

3.7 包扎方式设计

根据线束布置、线束所处环境,进行包覆方式的选择。选择方式可参照表4。

3.8 设计检查

对整车线束布置进行涵盖线束专业、工艺部门、对手件部门、总布置部门的评审。对照设计检查清单进行评审。设计检查清单及基本设计规则列举如表5:

4 总结

线束设计是非常繁琐且细致度要求较高的工作。整个开发过程中还需要结合样件装配情况、试验验证情况、动态情况,对走向或长度进行不断的优化和更新。

参考文献:

[1]黎伟,俞晓勇,匡小军. 浅析汽车电子架构发展与典型域控制器[J].时代汽车,2021(8):163-164.

[2]王磊,张振东.汽車线束设计思路及零件选型[J].时代汽车,2017(12):58-59.