动力电池残空间测试技术开发和应用

2024-01-11苏育专

苏育专

摘 要:电池产气导致内压增大,可能引起电池结构开裂,导致漏液、起火等安全可靠性问题。通过设计合理体积的电池残空间,可以确保电池在具有高能量密度的情况下,同时降低电池内压,降低失效风险。本文基于质量守恒定律及理想气体方程,开发了一套操作简易、准确度高的残空间测试技术。经过验证,该技术的测试精度与所选气压表的精度密切相关,采用高精度气压表时,测试偏差仅0.04%左右。采用这种技术,本文准确测量了不同SOC状态下的电池残空间变化,测试结果与理论推导相符。该方法同样适用于研究不同气体在电解液中的溶解,为计算电池真实产气量提供了基础数据。

关键词:电池产气 残空间 测试精度 气体溶解

1 引言

随着社会的日益发展,化石能源的消耗急剧增加,由此引发的能源短缺和环境污染问题越来越严重。新能源汽车的应用不仅减少了有害气体的排放,同时还提高了能源转换效率,是一项解决当前能源和环境问题的有效举措。

锂离子电池作为新能源汽车的核心部件之一,其能量密度和安全可靠性是当前的关注点。电池在使用过程中,伴随不同程度的产气[1,2],产气会引起电池内部气压升高,引起电池变形甚至结构开裂,导致漏液,极端条件下可能引起电池短路、起火。针对电池产气问题有三个主要解决途径:第一,优化电池的正负极材料、电解液,降低产气量;第二,提高电池的结构强度,使电池能够承受更高的气压,比如使用铝壳或钢壳电池,其强度优于软包电池;第三,在电池内部预留一定的空间(即残空间,其定义为电池壳体内部未被固体或液体等体积难以被压缩的物质填充的空间),这部分空间可以容纳产生的气体,确保在一定产气量时电池内压处于壳体可以承受的阈值内。前两种解决途径与电池的化学体系和电池壳体设计有关,由于电池需要兼顾安全可靠性、寿命、快充、功率、能量密度、可制造性、与电池包的适配性等多个关键指标,通过前两个途径解决产气问题付出的成本往往较高。而第三个解决途径,改变电池残空间对其他指标的影響相对较小,付出的代价更低。因此残空间是电池的一个重要参数。电池的残空间越大,为产气预留的体积越大,电池产气后内压越低,结构可靠性高。另一方面,残空间越大时,意味着电池壳体内未被有效利用的空间越多,不利于电池体积能量密度的提升。残空间不仅与电池设计有关,还与材料理化性质的波动、电池结构件尺寸波动、电池制造过程波动等因素有关,因此残空间无法准确预测,准确测量电池的实际残空间在指导电池设计等方面具有重要意义。需要说明的是,残空间这一概念适用于采用铝壳或钢壳等的硬壳电池,软包电池由于化成后抽负压封装,往往不存在残空间。

残空间测试常常采用“满注液法”进行测量,即对待测电池注满电解液,用天平称量满注前后的质量变化,再根据电解液的密度计算残空间。根据本公司的经验,这种方法操作繁琐、耗时长、测试结果不准确,误差可达数毫升。为此,本文开发了一种简易的电池残空间测试技术,适用于目前主流的锂离子电池产品,包括采用铝壳或钢壳的圆柱电池和方形电池。本文验证了该技术的测试精度,以及在电池产气可靠性研究中的应用,不仅准确测量了不同SOC状态电池残空间,还研究了气体在电解液中的溶解过程。

2 测试技术

2.1 测试原理

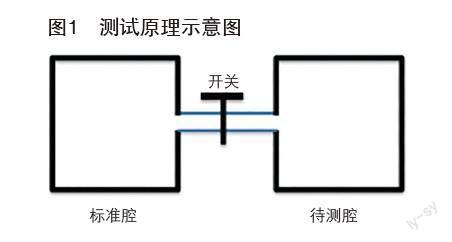

原理示意图如图1所示,左侧是一个标准腔,其内部体积为V1,内部气压为P1(以大气压为零点)。右侧是待测腔,其体积V2待测。在测试前,将待测腔与大气连通,使其内部气压为零。测试时,将两个腔体连接并打开开关,气压在两个腔体达到平衡,基于质量守恒定律和理想气体状态方程,有如下关系:

V1*P1=(V1+V2)*P,其中P为两个腔体连通后的平衡气压。

可得V2=(P1/P-1)*V1,即在V1已知的情况下,采用气压表测试P1和P即可计算出V2。

2.2 设备示意图

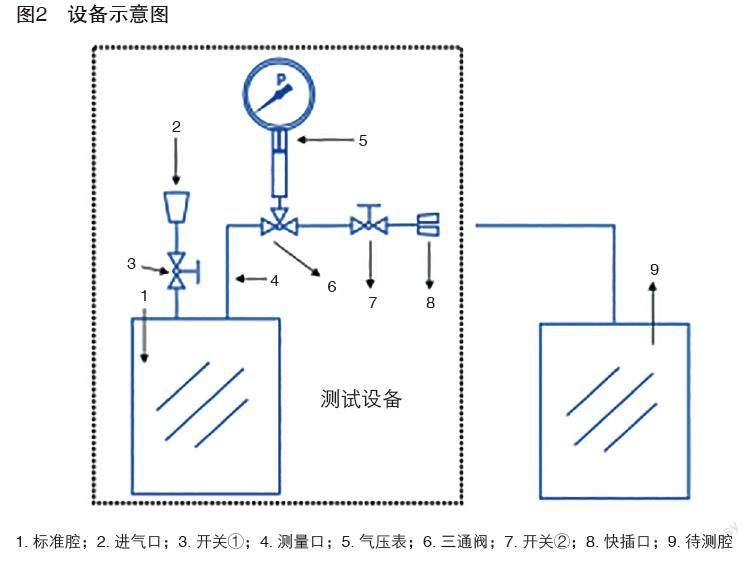

基于上述原理,本文构建了如图2所示的测量设备。左下是标准腔,其内部体积为V1,标准腔有两个接口:(1)进气口,用于对标准腔进行充气;(2)测量口,测量口连接三通阀,以同时连接气压表和待测腔,气压表用于测量标准腔的气压P1以及连通待测腔后的平衡气压P。为了便于对标准腔进行充气,设置了两个开关①和②。右侧为待测腔,即待测的样品。待测样品与标准腔之间可以通过快插口进行连接或断开。

气压表为测试系统的核心部件,本论文中采用了两款不同精度的气压表,分别购至基恩士(型号AP-43,最小读数单位0.1 kPa)和北京康斯特仪表科技股份公司(型号ConST221,最小读数单位Pa)。本文中气压表数据采用人工读数并记录的方式,当气压数值随时间变化较小时,会适当延长数据记录间隔。

2.3 测试步骤

本文开发的测试技术操作简单,所有步骤通常在2min内可以完成,具体步骤如下:

(1)打开开关①和②,标准腔接通大气,将气压表读数归零;

(2)关闭开关②,通过进气口对标准腔充气,当气压表读数达到目标值附近时,关闭开关①,停止充气,记录P1的准确数值;

(3)将待测腔与标准腔通过快插口连接,打开开关②,读取气压表读数,记为平衡压力P。基于公式,即可计算出待测腔体体积V2。

2.4 测试设备实物图

测试设备的实物图如图3所示,相关部件名称已在图中标注。

2.5 测试设备的气密性验证

验证方法如下:首先对标准腔充气,结束后关闭开关①;然后连接待测腔,打开开关②,使两个腔体连通,记录气压表读数随时间的变化趋势。如果存在漏气,平衡气压会随时间逐渐降低。需要指出的是,测得的气密性包括了测试设备、快插口、待测腔的共同贡献,而不仅仅是测试设备的气密性。

测试结果如图4所示,平衡气压在8 min内未降低,证明气压降低值不超过气压表最小读数单位0.1 kPa,泄漏速率低于0.0125 kPa/min。假设V1=V2,则根据公式可以计算出,0.1 kPa引起的体积测试偏差约为0.29%,由于测试操作通常在2 min内完成,因此气密性引起的测试误差不超过0.073%,符合要求。

2.6 测试精度验证

测试方法如下:本文验证了两种不同精度气压表的测试精度,方案如图5所示。先测量待测腔的体积V2,然后加入体积V3的电解液,再次测量待测腔的体积V4。对于两款气压表,本文分别采用了两个体积接近且气密性良好的待测腔进行测试。

表1是测试结果,从两个指标进行分析:第一,体积测试结果的变异系数。采用基恩士气压表测到的V2和V4的变异系数分别为0.47%和0.50%,采用康斯特气压表的变异系数分别为0.03%和0.04%;第二,电解液体积测试的偏差。采用基恩士的气压表,实际加入0.26 mL电解液,测量值为0.42 mL,偏大0.16 mL;采用康斯特气压表,实际加入0.15 mL电解液,测试值为0.13 mL,偏低0.02 mL。显然,两个指标的结果均证明采用康斯特气压表的测试结果重复性好、更准确。假定电池的残空间为50 mL(与电池型号有关),基于上述体积测试偏差,可计算出分别采用基恩士和康斯特气压表,残空间测试偏差百分比分别为0.32%和0.04%。

从上述结果可以看出,气压表的精度对体积测试精度的影响较大,可以根据需求选择合适的气压表。对于下文中进行的电池残空间测试和气体溶解研究,分别采用了康斯特和基恩士气压表。

3 测试技术的应用

3.1 电池的残空间测试

对我司某款方形铝壳电池进行了残空间测试。测试前,用刀片划开注液口的密封钉,在此处用环氧树脂粘接一根硬质管道,电池可以通过此管道与测试设备的快插口连接。测试时电池内部会充入一定量的气体,为了避免电池发生鼓胀导致测试结果偏大,本文采用钢质夹具紧贴电池表面进行了限位。

本文将电池正负极与充放电机相连,测试了不同SOC状态下的残空间。图6是充电过程每隔25%SOC的残空间(已扣除连接管道的体积)。可以看出,电池在充电过程中残空间逐渐减小,这与充电过程中正极和负极材料的体积变化有关。

从图6中可以看出,四个25% SOC间隔的残空间的变化量均不相等,例如,从0%充电至25% SOC,电池残空间变化量最大,为5.13mL。此现象可以根据NCM材料和石墨材料充电时的体积变化特性进行解释[3-6]。如表2分析,石墨在0-25% SOC区间,体积膨胀最大,同时NCM体积收缩较小,因此总体积膨胀最大,表现为残空间变化最大;在25-50% SOC区间,石墨体积增长最小,同时NCM产生一定的体积收缩,因此总体积膨胀最小,表现为残空间变化最小;在50-75% SOC区间,石墨体积增长较大,同时NCM体积收缩较小,因此总体体积膨胀较大,表现为残空间变化较大;在75-100% SOC区间,石墨体积增长较大,同时NCM体积收缩最大,因此总体体积膨胀小,表现为残空间变化小。

本文还对电池从0-100%的体积变化量进行了估算:基于该款电池的NCM和石墨用量以及真密度计算正负极材料的体积,可得初始状态下NCM体积约67 mL,石墨约100 mL。在充电过程中,NCM体积收缩率约1.5%[6],石墨体积膨胀率约10% [5],由此可以计算得到总的体积变化量约9 mL。而实测体积变化量为9.21 mL,与理论估算值相符,证明了此方法的有效性。

由此可见,本方法不仅可以准确测试电池的实际残空间数值,还可以根据不同SOC状态下的残空间变化规律,研究材料的膨胀行为,为机理研究和电池设计改善提供参考。

3.2 气体在电解液中的溶解测试

电池产气后,所产气体可能部分溶解于电解液中,导致根据残空间和内压计算得到的产气量与实际值存在偏差。因此测试气体在电解液中的溶解过程或溶解度,对于明确电池真实产气量及研究电池产气可靠性具有重要意义。二氧化碳是电池产气的主要成分之一[7],根据相似相溶原理,推测其在电解液中的溶解度较高。本文采用此测试设备测试了二氧化碳在电解液中的溶解过程。结果如图7所示,在8min内,平衡气压逐渐降低,但未达到稳定,表明二氧化碳在电解液中持续溶解。本次测试中,电解液实际加入量为22.6 mL,实测加入电解液前后体积变化量为28.1 mL,差值为二氧化碳溶解的体积,即5.5 mL。由此计算出二氧化碳在电解液中的溶解度在8 min时已经达到24%,且未达到溶解饱和状态。为了排除测试设备漏气的可能性,本文测量了不向待测腔中加电解液的情况下的压力变化,可以看到平衡气压一直维持在稳定的数值,证明气密性良好。同时,本文测试了氮气在电解液中的溶解过程,与二氧化碳结果不同,其平衡气压未出现明显降低,表明其在电解液中的溶解可以忽略不计。

4 总结

本文开发了一套简单的电池内部残空间测试设备,具有气密性良好、操作简单、测试结果准确的优点。经过验证,气压表的精度是决定残空间测试精度的关键,建议根据测试需求选择合适精度的气压表。本文测试了方形铝壳电池在不同SOC下的残空间,分析了变化规律,其与电池内活性材料(石墨和NCM)在不同SOC状态下的体积变化特性有关。同时,电池0-100%SOC区间残空间变化量与估算值相符,证明了测试技术的有效性。此外,本文还研究了二氧化碳和氮气在电解液中的溶解过程,结果表明前者在电解液中的溶解度很大,而后者基本不溶于电解液,证明了该测试技术在研究气体溶解方面的可行性。总之,本文的测试技术对于研究电池产气相关的可靠性具有重要意義。

参考文献:

[1]徐冲等. 锂离子电池产气机制及基于电解液的抑制策略[J].储能科学与技术, 2023, 12(07):2119-2133.

[2]梁浩斌等. 锂电池膨胀形成机制研究现状[J].储能科学与技术, 2021, 10(02):647-657.

[3]Gomez Camer, et al. On the correlation between electrode expansion and cycling stability of graphite/Si electrodes for Li-ion batteries[J].Carbon, 2016, 105:42-51.

[4] Spingler F B, et al. Electrochemically Stable In Situ Dilatometry of NMC, NCA and Graphite Electrodes for Lithium-Ion Cells Compared to XRD Measurements[J].Journal of The Electrochemical Society, 2021, 168:040515.

[5] Michael H, et al. A Dilatometric Study of Graphite Electrodes during Cycling with X-Ray Computed Tomography[J].Journal of The Electrochemical Society, 2021, 168:010507.

[6]De Biasi, et al. Between Scylla and Charybdis: Balancing Among Structural Stability and Energy Density of Layered NCM Cathode Materials for Advanced Lithium-Ion Batteries[J].The Journal of Physical Chemistry C, 2017, 121(47):26163–26171.

[7]郝维健等. 动力电池产气分析技术的研究与展望[J].时代汽车, 2022, 03:106-110.