聚丙烯载气压缩机气阀故障分析及改造

2024-01-11曾小勇

曾小勇

(福建联合石油化工有限公司,福建泉州 362800)

0 引言

近年来,受下游需求拉动,我国的聚丙烯产能持续快速扩张,大量新增聚丙烯项目陆续投产。载气压缩机是聚丙烯装置的核心设备,生产对其运行的可靠性要求很高。它关系着装置的稳定运行,一旦出现故障不仅会影响装置产能,还会造成大量的经济损失。所以,载气压缩机长周期的平稳运行是装置盈利的基础和保障。

某石化公司聚丙烯装置采用Novolen 气相聚丙烯工艺,目前共有两条聚丙烯生产线:一号线两个反应器为并联设计,以生产行均聚和无规则共聚产品为主;二号线两个反应器为串联设计,以生产均聚和抗冲共聚产品为主。每条生产线仅设计有一台载气压缩机组,无备用设备。一号线于2013 年11 月改造扩能,增加并入一个反应器。装置于2009 年8 月正式投产使用,载气压缩机气阀故障率较高。2012—2018 年,一线载气压缩机K800 和二线K805 气阀更换记录见表1、表2。

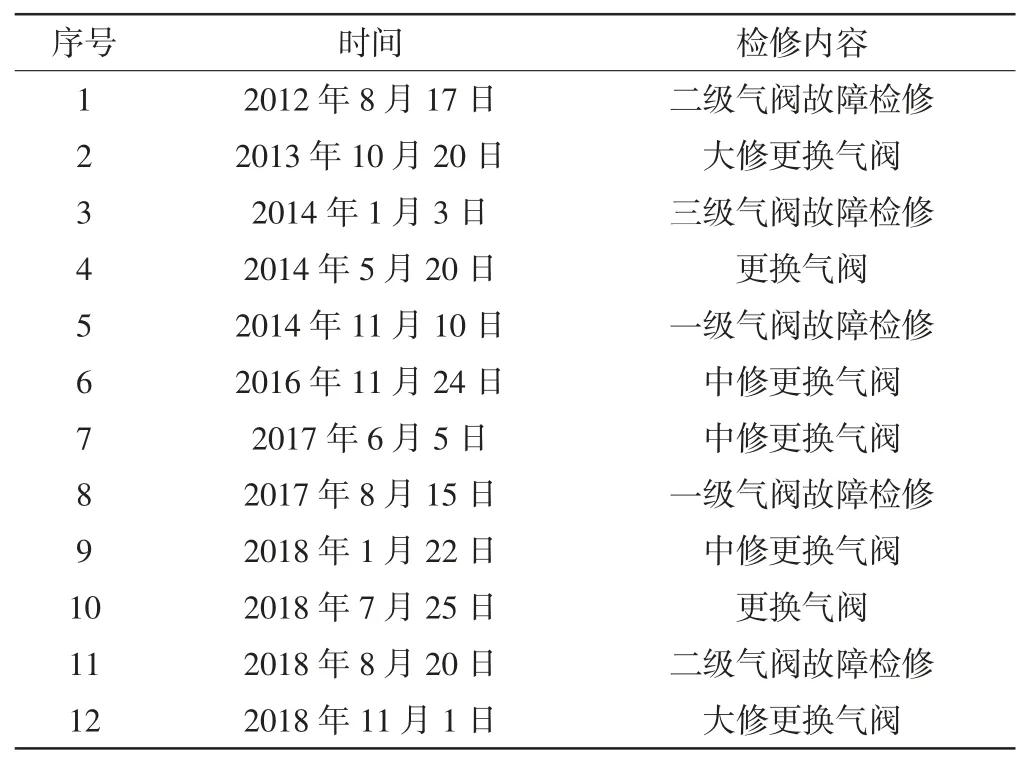

表1 载气压缩机K800 的气阀更换记录

表2 载气压缩机K805 的气阀更换记录

从表1 和表2 可以看出,7 年内2 台设备共更换气阀22 次,几乎每年都会出现至少1 起因气阀故障导致非计划停机事件。压缩机故障不仅造成工艺波动、影响工艺产能,同时还增加了生产能耗和检维修费用。正常生产期间,如压缩机故障停机,载气将无法回收、只能排火炬烧掉。为了控制排放成本,一般会选择装置降量生产,压缩机安排抢修,减少载气排放损失。因此,压缩机气阀故障问题已经成为制约装置长周期稳定运行的因素。

1 设备参数

载气压缩机K800 和K805 均采用Burckhardt 公司的立式迷宫压缩机,相关设计参数见表3。

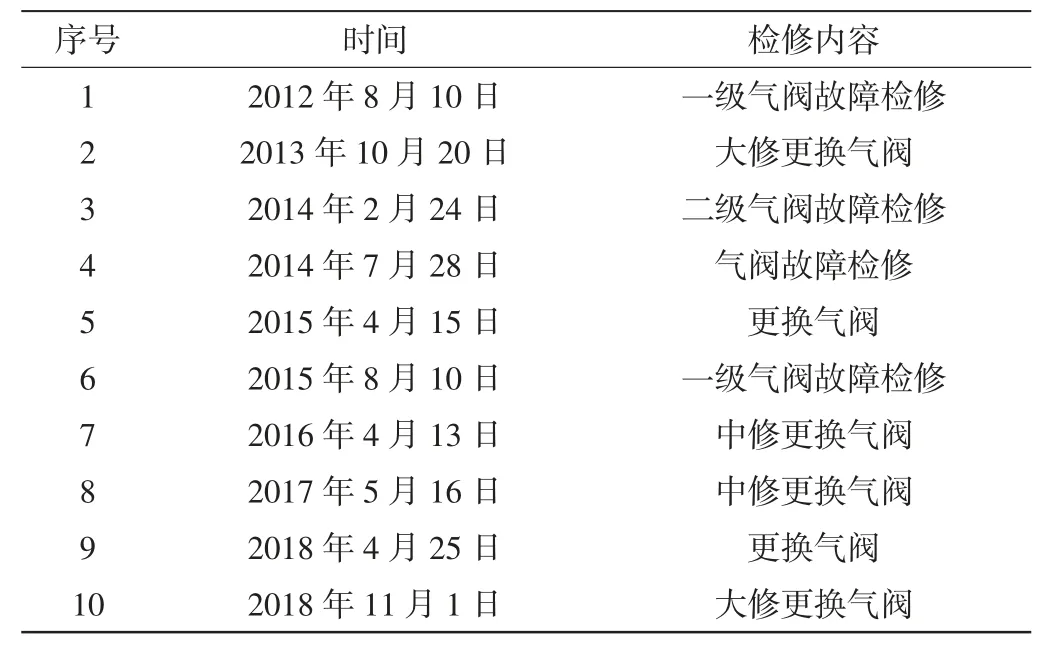

2 工艺流程简介

Novolen 气相工艺采用带双螺带搅拌立式反应器,该反应器能够使催化剂在气相聚合的单体中分布均匀,尽可能使每个聚合物颗粒保持一定的钛/铝/给电子体的比例,以解决气相聚合中气固两相之间不易均匀分布的问题:在放射性料位计控制下,聚合物产品粉料间歇地被排至粉末出料仓,与粉末一同排出的气体被称为载气;在粉末出料仓内,粉料通过旋风分离器与载气分离;载气经过载气过滤器过滤,再经过冷却器冷却后进入压缩机系统压缩、送往不同地点(图1)。

图1 载气压缩单元工艺流程

3 气阀故障情况

载气中含有大量的聚丙烯细粉,而载气过滤器滤袋的过滤精度为5 μm,无法过滤掉全部的聚丙烯细粉,因此仍有部分细粉通过过滤器进入载气压缩机系统。载气过滤器共安装有72 个滤袋,其中任何一个滤袋密封未安装好或出现破损,则将有大量细粉通过载气过滤器进入压缩机系统。因此,载气压缩机气阀运行周期一直不稳定,有时运行很短时间就发生故障停机。虽然已经做过大量预防性维修工作,也无法避免载气压缩机气阀突然性的故障损坏,产生非计划停机损失。载气过滤器的介质组成为聚丙稀细粉,其他设计参数见表4。

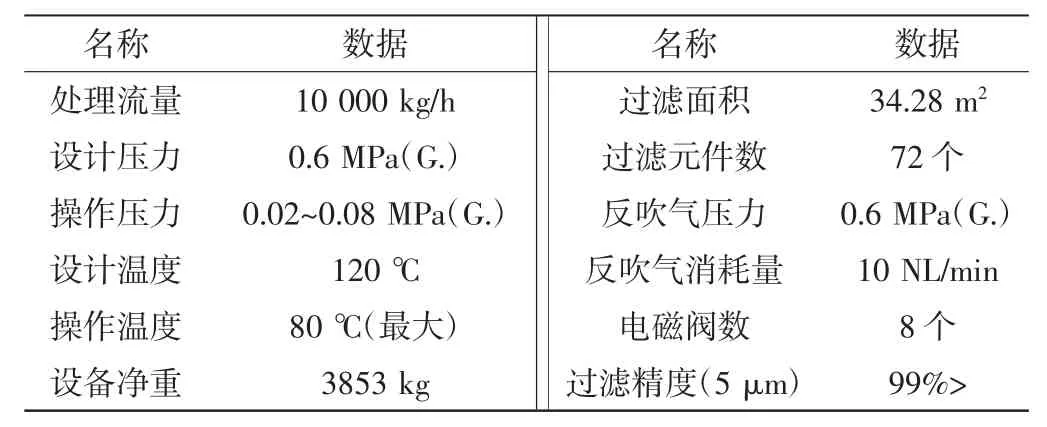

表4 载气过滤器设计参数

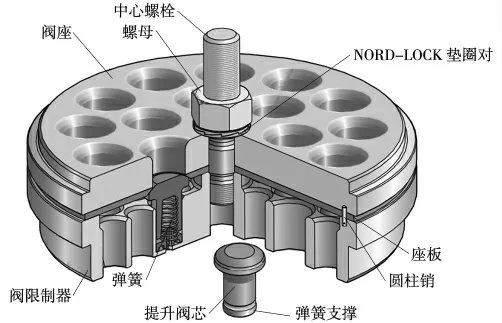

原载气压缩机气阀采用的PEEK 材料网状阀,由阀座、阀片、弹簧、中间螺栓和升程限制器等部分组成(图2)。它依靠阀片的开启与关闭使气缸与外界接通与切断,阀片的开启与关闭由气缸内、外气体压力差与弹簧力控制,无需其他驱动机构。当气缸与阀腔之间的气体压力差足以克服弹簧力及阀片的质量力时,阀片开启,气体先流入阀座再经过环形通道进入气缸。气阀刚开启时,气流推力大于弹簧力,阀片被推向升程限制器;当活塞接近止点时,速度降低,进气速度和气流推力也相应减小,导致气流推力不足以克服弹簧力,阀片又推向阀座,并与阀座贴紧,如此循环往复。阀片对阀座的撞击并非完全垂直,因气流不稳定和阀片质量不均匀,阀片会发生一定倾侧,当阀片侧倾运动幅度超过设计值后,撞击应力随侧倾运动幅度增大而迅速增加。

图2 网状阀结构

由于载气中含有聚丙烯粉末及少量的三乙基铝,在阀片上结焦堆积不均匀,会增加阀片的侧倾运动幅度,进而增大阀片的撞击应力,导致阀片产生断裂、使用寿命缩短。载气压缩机气阀在使用中可靠性明显存在不足,主要表现为:工艺气中的固体颗粒成分在阀体上结焦,造成气阀阻塞、气阀流通性降低、阀片断裂、弹簧卡塞、气阀泄漏等故障(图3)。

图3 气阀阀片断裂

自聚丙烯装置投产以来,载气压缩机K800 和K805 原装气阀故障率一直较高。为提升气阀使用寿命,制定了很多提升措施,包括:提升载气过滤器滤袋安装质量,保证滤袋密封口压实,不会漏料,减少载气带粉量;改用其他品牌的网状阀,提升气阀质量等。但使用效果不明显。

4 气阀改造方案

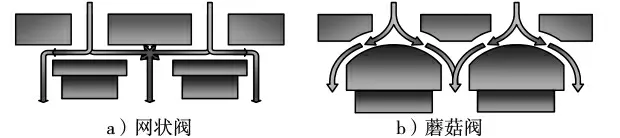

由于聚丙烯装置的特殊性,载气压缩机介质中含有较多聚丙烯细粉和少量三乙基铝。针对气阀使用工艺特点及故障情况,经过初步研究分析,决定改变原气阀的结构,采用更适应含有杂质气体的蘑菇阀。该气阀具有流通性好,维护方便,对复杂工况和各种工艺气介质适应性强等特点。而且改造简单易行,直接更换目前气阀即可,能够准确配合气缸上现有的阀室和压阀罩,不需要对压缩机本身做任何改动,也不需要调整压缩机的运行设置。载气中的聚丙烯细粉更容易通过蘑菇阀,不会在气阀流道中聚集产生结焦,造成阀片断裂,机组故障停机。

4.1 蘑菇阀结构

蘑菇阀具有独特的密封面结构,不同于网状阀由一个呈蛛网形的阀片与阀座上的环形气流通道形成密封面。蘑菇阀由数量更多的圆柱形蘑菇头与阀座上的圆孔形成密封面,将阀座一分为二,使阀座的密封面成为一个独立可拆卸的部分(图4)。维修气阀时,只需要将这个密封面连同蘑菇头、弹簧等易损件一起更换,无需使用专用设备,就能保证其性能和新气阀完全一致。而理论上环状阀和网状阀需要使用专用设备对密封面进行翻新,很多用户在现场只是简单地更换弹簧和阀环等,不能称为标准的维修。

图4 蘑菇阀结构

4.2 蘑菇阀的优点

(1)圆形的蘑菇头形成流线型的气流通道,压力损失小,比普通网状阀更加牢固,而独特的弧形结构更有利于气体的流通及杂质的通过,对恶劣气体环境适应性更强,特别适用于杂质和液击较多的工况。

(2)可更换密封面设计,便于现场维修,阀体不受磨损可反复使用,只需要更换蘑菇头和弹簧等易损件就可以完成气阀修复。

(3)单个弹簧或蘑菇头受损,仅损失少量气阀功能,仍可坚持运行,避免紧急停车。

(4)弹簧底部增加底座,避免弹簧对阀盖的磨损。

(5)弹簧置于蘑菇头底部的空腔内,不与阀盖发生摩擦,万一弹簧断裂时,也不易掉出。

(6)强化处理的蘑菇头,可以使其承受更高的冲击力,气阀可以选择较高的升程增加气阀槽道的流隙面积,从而提升气阀的效率。

蘑菇阀与网状阀结构对比如图5 所示。

图5 蘑菇阀与网状阀结构对比

4.3 蘑菇阀更换

2018 年11 月装置停工大检修,公司对聚丙烯装置两条线载气压缩机K800 和K805 进行大修,同步对机组气阀进行改造更换。蘑菇阀是根据原网状阀安装尺寸进行设计改造的,因此压阀罩和卸荷器均可以利旧,只需要更换气阀。改用蘑菇阀后,机组各运行参数都非常稳定,各级温度及压力未见明显变化。

5 改造效果

载气压缩机蘑菇阀运行两年后,拆卸下来的出气阀如图6 所示。可以看出压缩机带粉严重,并在气阀表面结焦。解体检查蘑菇阀,气阀蘑菇头结焦情况良好,密封面完好(图7)。这证明蘑菇阀非常适合携带聚丙烯细粉的载气工况,对杂质具有良好的通过性,不易在气阀流道中聚集产生结焦、损坏气阀。

图6 气阀外观情况

图7 蘑菇头结焦情况

载气压缩机改为蘑菇阀后,气阀预防性更换周期延长至2年。根据气阀更换周期,合理制定聚丙烯装置的停工检修计划,预防性更换载气压缩机气阀,不会对生产产生任何影响。从2018 年11 月至今已运行4 年多时间,气阀使用寿命完全达到预期,未发生因气阀故障导致机组停机的异常事件。

气阀改造前,两台机组几乎每年更换1~2 次气阀,且每年会出现至少一起因气阀故障导致非计划停机事件。改造后每两年才更换一次气阀,每年可减少更换两台套压缩机气阀,减少一起非计划停机抢修更换气阀事件。

更换两台套压缩机气阀的维修费用约80 万元,故障维修一次开停机时间需要48 h,压缩机检修期间载气排放火炬,如果装置不降量生产,每小时损失载气7 t 左右,涉及产值预估3 万元,48 h 造成的损失约144 万元。改造蘑菇阀后,装置运行平稳,能完全做到预防性维修更换气阀,减少了载气排放损失和气阀检维修费用,每年节约费用成本超过220 万元。

6 结束语

近年来国内聚丙烯产能大幅提升,作为生产装置的重要设备,载气压缩机的故障率关系到装置能否长周期平稳运行。气阀是迷宫压缩机最常见的故障部件,通过具体情况进行故障分析,找到故障原因并提升其使用寿命尤其重要。将气阀改造为蘑菇阀后,装置的运行稳定性和可靠性有了明显提升,为生产带来经济效益,具有较大推广意义。