两种连杆机构在叉装机上的应用与对比

2024-01-11黄志伟

黄志伟

(福建晋工机械有限公司,福建晋江 362261)

0 引言

轮式叉装机由轮式装载机演变而来,是将轮式装载机前端的铲斗换成货叉的专用自行轮胎式机械。由装载机工作装置的自由度分析可知,工作装置的连杆机构均为封闭运动链的单自由度平面运动机构。对装载机工作装置而言,杆数目越多越能实现复杂的运动,但同时铰接点的数目也随之增加,结构复杂程度越高,也就越难在动臂上进行布置。因此,实际的装载机工作装置连杆机构多为八杆以下机构。按输入和输出杆转向不同,又可分为正转和反转机构。正转机构是指输入与输出杆的转向相同;反转机构是指输入与输出杆的转向相反。

由于叉装机运输的是块状物料,且物料重量较重,现有矿山市场上块状物料重量从10~50 t 不等。因此,叉装机工作装置的设计需要满足:动臂油缸举升力达到对应机型的额定载荷要求;转斗油缸掘起力与机型额定载荷相匹配;具有较好的平移性;满足各位置收卸斗角度要求。

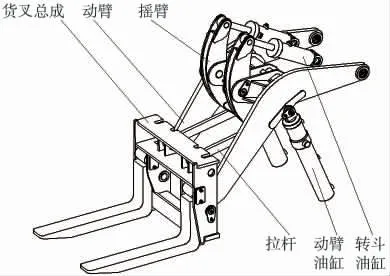

1 反转六连杆机构在叉装机上的应用

反转六连杆机构的组成如图1 所示。货叉总成利用叉尖对块状物料进行推撬,平端举起物料,通过叉装机整机运转实现运输转移和堆垛。动臂通过动臂油缸的伸缩实现货叉总成的举升和下降;摇臂、拉杆通过转斗油缸的伸缩实现货叉总成收斗和卸料。

图1 反转六连杆机构

反转六连杆机构的受力分析如图2 所示。

图2 反转六连杆机构的受力分析

动臂油缸提供整套机构上升、下降的举升力G1,计算公式为:

其中,F1为动臂油缸大腔提供的力;A1、A2为以动臂上铰点为支撑点的力矩。

机构举升过程中,掘起力必须与举升力相匹配,避免出现动臂可以把物料举高但却无法收斗的问题,转斗油缸掘起力G2的计算公式为:

其中,F2为转斗油缸大腔提供的力;B1、B2以摇臂中心点为支撑点的力矩;B3、B4以动臂下铰点为支撑点的力矩。

平移性指的是货叉平放地面,保持转斗油缸行程不变,动臂油缸工作将动臂举升到最大举升高度的过程中货叉面与水平面的夹角变化。叉装机要求货叉在举升过程中,货叉架组件必须保持向后倾的状态,而且这个角度应控制在20°以内。平移性主要是为了保证在举升过程中物料没有向下滑落的风险。

设计反转六连杆机构需要复杂的轨迹验算,工作装置举升力、掘起力、各位置收卸斗角度、平移性都需要综合考虑。根据经验,反转六连杆机构叉装机平移角度一般在15°~20°之间。

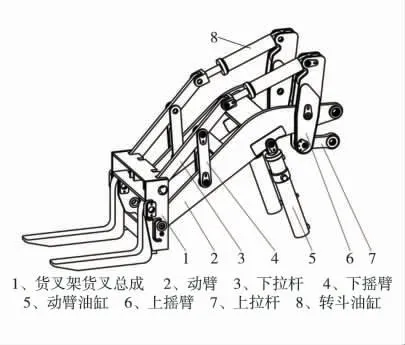

2 正转八连杆机构在叉装机上的应用

正转八连杆机构的组成和受力分析如图3、图4 所示。

图3 正转八连杆机构

图4 正转八连杆机构受力分析

转斗油缸掘起力的计算公式为:

其中,F3为转斗油缸分力F3=F2×cosα;F2为转斗油缸小腔提供的力;B1、B2为以动臂下铰点为支撑点的力矩。

正转八连杆机构是由多个平行四边形组成的,本身具有很好的平移性能,设计时只需在其他性能参数满足后做设计微调,即可实现较好的平移性能。根据经验,正转连杆机构叉装机平移角度一般可以控制在5°~12°之间。

3 反转六连杆机构与正转八连杆机构对比

3.1 动臂油缸举升力

两种机构的动臂举升力的计算和布置方式相同,动臂举升力随着动臂的举升成递减状态;GB/T 36974—2018《土方机械轮胎式叉装机技术条件》中规定叉装机的额定载荷指的是叉装机具备将物料提升到额定装卸高度时的提升能力,并满足装卸工况稳定系数;额定装卸高度不得小于1.8 m。

3.2 转斗油缸掘起力

反转六连杆机构在掘起作业时,转斗油缸活塞杆向外推,大腔进油,配合合理的传力比设计,可以获得较大的掘起力。正转八连杆机构在掘起作业时,转斗油缸活塞杆向内缩短,小腔进油,而且掘起作业的力相当于是由转斗油缸直接提供。相比两种机构的计算方法,在掘起力相同时,正转八连杆机构需要选择缸径更大的转斗油缸。

反转六连杆机构在动臂举升过程中,掘起力逐步增大,到达中位后开始减小,整个过程掘起力变化相对较小。正转八连杆机构在动臂举升过程中,掘起力逐步增大,到达中位后开始减小,整个过程掘起力变化较大。

3.3 机构平移性

反转六连杆机构需要复杂的轨迹验算,寻找合适的机构铰点来满足平移性要求。正转八连杆机构由于本身机构的特殊性,平移性能较好。

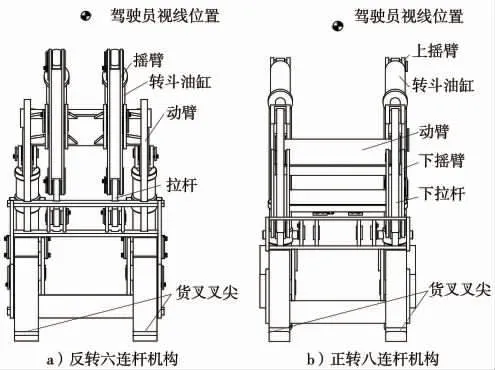

3.4 视野

叉装机在工作中,驾驶员在驾驶室中需要频繁地观察货叉叉尖位置,以便对准物料的叉装缝隙,将货叉插到物料的底部。驾驶员的视野对于叉装机的整机使用的便利性非常重要。影响视野的主要因素是工作装置机构的布置方式。

反转六连杆机构转斗油缸、摇臂、拉杆等构件布置如图5a)所示,在两块动臂板中间位置,动臂板间距离受限于叉装机前桥轮距,当大吨位叉装机在布置时,转斗油缸缸径加大、摇臂尺寸加大,会遮挡驾驶员视线。转八连杆机构转斗油缸、摇臂、拉杆等构件布置如图5b)所示,动臂板中间没有多余构件遮挡,驾驶员视野更好。

图5 机构布置对比

3.5 机构工艺性

反转六连杆机构结构简单、构件少、装配工艺性较好,但因轨迹要求,动臂板和摇臂板外形弧度较大,需要合理排版套料来提高材料利用率。正转八连杆机构结构复杂、构件多、装配节点多,对比六连杆机构需要更长的装配工时,但动臂板和摇臂板外形折角小,近乎直臂,材料利用率高,可节省材料。

4 结束语

本文分析研究了反转六连杆机构和正转八连杆机构的工作原理,对比两种机构的优势和劣势,供相关设计人员根据实际需求选择应用。