催化裂化烟机叶片断裂原因分析及改进措施

2024-01-11卢志国吴世权

卢志国 吴世权

(中石油云南石化有限公司,云南 昆明 650300)

0 引言

催化烟机是炼油厂最重要的能量回收设备,它通过将催化装置产生的高温烟气的热能和压力能转化为机械能,来驱动催化主风机,为装置提供催化反应的空气[1-2]。烟机一旦出现故障,发生联锁停机,将造成催化装置停工,严重影响装置的安全平稳运行。因此,保证烟机长周期运行是炼油设备管理的重要工作之一。

1 烟机损坏情况

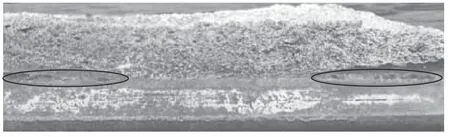

烟机停机前一直正常运行,生产操作也没有进行较大调整,直到2021-10-06T22:34,所有振动测点幅值均瞬时上涨,由65 μm上升至最大510 μm,触发联锁停机。现场检查发现催化烟机轴承箱中分面部分螺栓松动,经对烟机进行解体检查,发现有一片叶片在榫头处断裂,相邻叶片一片叶身断裂,一片发生弯曲变形,其他部分叶片不同程度受损(图1)。

图1 烟机叶片断裂情况

此烟机转子共运行两个周期,检修前运行13 872 h,检修后运行6 696 h,共累计运行20 568 h,观察看叶片表面结垢并不严重。

2 烟机动叶片检验与分析

2.1 宏观检查

如图2所示,对叶片样品进行宏观检查,叶片断口具有典型的疲劳断裂特征,疲劳源位于叶片榫头第三榫齿根部,榫齿表面有明显不均匀接触留下的局部摩擦的痕迹,表面不均匀地附着一些黑褐色氧化物,可见点状磨损痕迹。

图2 分析样品——断裂叶片叶根

2.2 化学成分分析

分别从叶片样品上取样进行化学成分分析,分析表明,叶片的化学成分满足HG/T 3650—2012《烟气轮机技术条件》中对GH864合金的要求(表1)。

表1 化学成分分析结果(wt%)

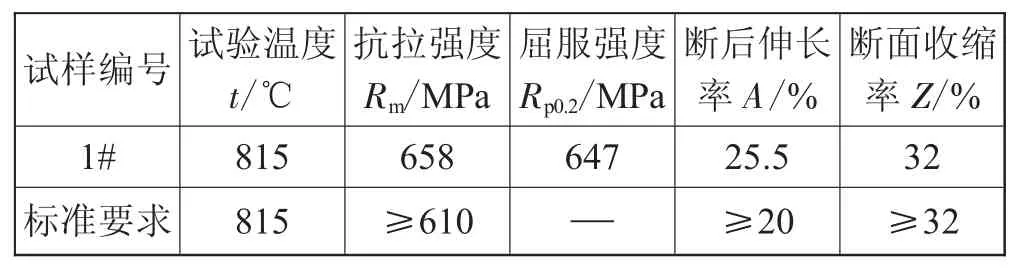

2.3 高温短时拉伸试验

分别从叶片样品上取样进行高温短时拉伸试验,试验结果表明,叶片的高温拉伸性能满足标准的要求值(表2)。

表2 高温短时拉伸试验结果

2.4 高温持久试验

分别从叶片样品上取样进行高温持久试验,试验结果表明,样品的高温持久性能满足标准的要求值(表3)。

表3 高温持久试验结果

2.5 夹杂物检查

对叶片样品进行非金属夹杂物观察,钢中非金属夹杂物主要为带棱角的TiN夹杂,级别为D1.5e。

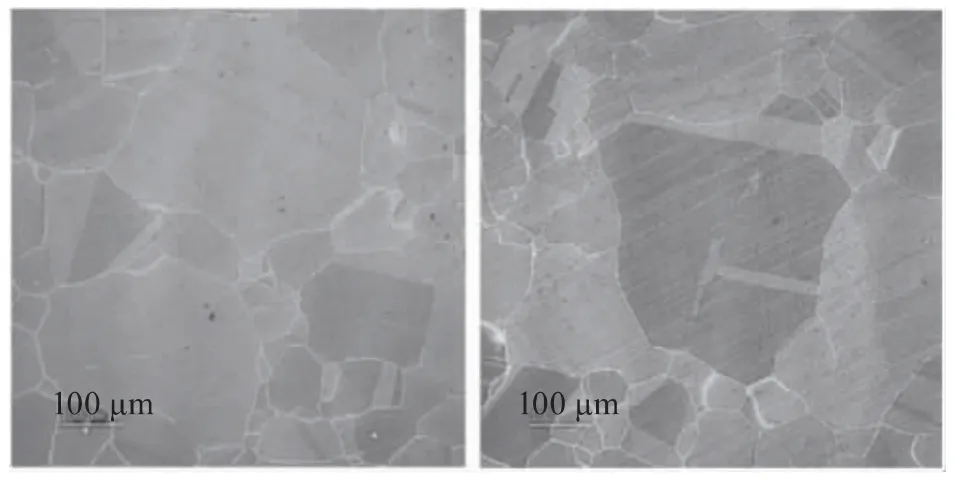

2.6 金相分析

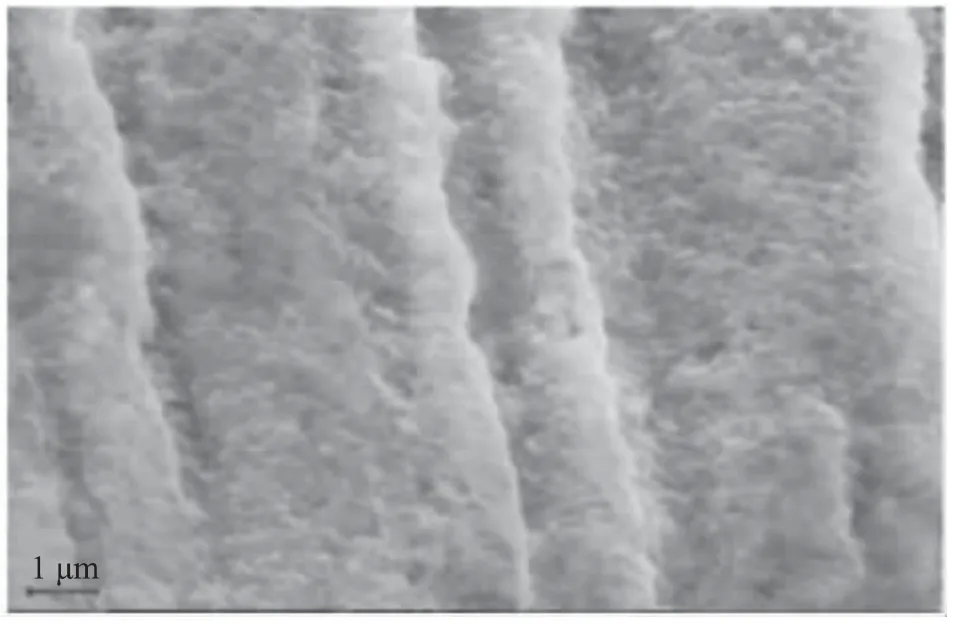

从叶片的榫头部位截取金相分析试样,微观形貌如图3所示,金相组织为奥氏体,晶粒大小不均,存在混晶现象。晶粒度为1.5~5级,为混晶组织。

图3 金相组织

2.7 硬度检测

对金相试样进行硬度测试,结果表明,叶片硬度为341~378HV,满足标准GB/T 1172—1999《黑色金属硬度及强度换算值》要求(198~390HBW换算为306~402HV)。

2.8 断口分析

2.8.1 断口宏观分析

对断口进行清洗后的形貌如图4所示,断口表面可分为三个区域:1)缓慢疲劳扩展区;2)快速疲劳扩展区;3)失稳扩展区。由疲劳弧线和断口上放射状条纹的起始位置可确定疲劳源区位于榫头第三齿底部的齿面上,为线性源,是多个裂纹几乎同时萌生于一个齿面上形成的。在裂纹两侧观察到线状排列的表面凹坑(图5)。

图4 断口宏观形貌

图5 榫头第三齿齿面形貌

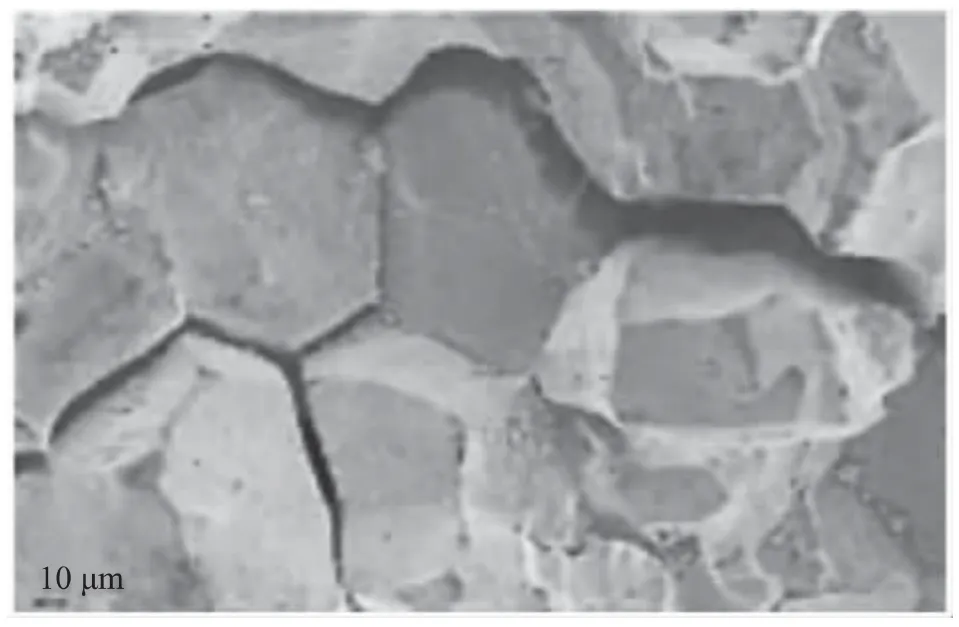

2.8.2 断口微观形貌

对清洗后的断口在扫描电镜下观察其微观形貌,缓慢疲劳扩展区上可见明显的疲劳裂纹(图6),而在快速疲劳扩展区内可见为沿晶开裂(图7),失稳扩展断口微观形貌为沿晶+韧窝(少量)形貌(图8)。

图6 缓慢疲劳扩展区的疲劳裂纹

图7 快速疲劳扩展区的沿晶开裂

图8 失稳扩展断口微观形貌

2.9 能谱分析

2.9.1 断口腐蚀产物

对断口部位进行腐蚀产物能谱分析,分析结果表明,断口上的腐蚀性元素主要为O和S。

2.9.2 非金属夹杂物能谱分析

分别对叶片榫头上的夹杂物进行能谱分析,分析结果表明,叶片夹杂物主要为TiN脆性夹杂。

3 叶片断裂原因分析

3.1 主要分析结果

1)宏观检查。叶片断口具有典型的疲劳断裂特征,疲劳源位于叶片榫头第三个榫齿根部,榫齿表面有明显不均匀接触留下的局部摩擦的痕迹,表面不均匀地附着一些黑色氧化物,在榫齿底部齿面上可观察到点状磨损痕迹。

2)化学成分分析。叶片样品化学成分满足相关标准的要求。

3)高温短时拉伸试验。叶片样品在815 ℃下的短时力学性能满足相关标准的要求。

4)持久强度试验。叶片样品在815 ℃、325 MPa应力条件下的持久性能满足相关标准的要求。

5)硬度测试。叶片样品的硬度正常。

6)夹杂物分析。叶片样品上的夹杂物级别为D1.5e。

7)金相分析。叶片样品金相组织为奥氏体(混晶)。

8)断口分析。断口表面可分为三个区域:(1)缓慢疲劳扩展区,裂纹表面较细,可见明显的疲劳辉纹;(2)快速疲劳扩展区,断口表面较粗糙,疲劳为沿晶开裂特征;(3)失稳扩展区,沿晶+韧窝(少量)形貌。疲劳源位于榫头第三齿底部的齿面上,为呈线状排列的表面凹坑类缺陷。

9)能谱分析。断口上腐蚀元素主要为O、S,夹杂物主要为TiN脆性夹杂。

3.2 讨论

由理化分析结果可知,材料的化学成分、常温和高温力学性能均满足相关标准要求,具有典型疲劳扩展特征,裂纹源为呈线状排列的表面凹坑类缺陷。

催化烟机叶片在高温、腐蚀环境下服役,并承受交变载荷作用,存在发生蠕变、腐蚀和疲劳损伤的可能性,其中疲劳断裂是烟机叶片最常见的失效模式[3]。疲劳裂纹多数从叶身或榫头等高应力区萌生。

高温烟气腐蚀和因配合不佳导致不均匀接触磨损均有可能在叶片上形成凹坑,但两者在凹坑分布特征上有明显区别。腐蚀形成的凹坑一般常见于叶身表面涂层脱落处,分布较分散,没有特定规律;而榫齿与榫槽不均匀接触磨损则形成线状排列的凹坑。据此推断运行过程中叶片榫头第三齿与榫槽接触面存在不均匀接触磨损导致疲劳裂纹萌生,裂纹在叶片承受交变弯曲应力和剪切应力的作用下不断扩展,最终导致叶片断裂。

3.3 叶片断裂原因

该催化烟机动叶片断裂为微动磨损导致的疲劳断裂。

4 采取措施

1)加强烟机叶片制造质量控制,减少加工偏差,对叶片材料及成品进行材料分析及无损检测。

2)对烟机通流部分进行改造,采用新型高效弯扭复合叶型,在保证通流能力和效率的前提下降低动叶片高度,降低应力水平,提升强度裕度,保证烟机安全稳定运行。

烟机于2022年5月27日改造完成并投入运行,至今运转正常,各项指标满足生产工艺要求。

5 结论

催化烟机动叶片断裂失效的原因为微动磨损导致的疲劳断裂,导致烟机振动高高联锁停机。为了避免叶片断裂事故,要加强烟机转子部件的制造质量控制,同时尽量采取措施降低叶片应力水平,确保烟机安全稳定运行。