微量润滑在GH4169高温合金车削加工中的应用

2024-01-11王进同

王进同 陶 亮

(1.贵州博信机械制造有限公司,贵州 安顺 561116;2.贵州理工学院机械工程学院,贵州 贵阳 550003)

0 引言

GH4169高温合金具有良好的高温强度、塑性以及抗疲劳性能,被广泛用于航空发动机零部件的设计制造[1-4]。当前,切削加工仍是该类零件的主要制造方式。然而,GH4169高温合金在切削加工中存在刀具磨损严重、切削温度过高等问题。为解决上述问题,工人在切削加工过程中会使用大量的切削液,但这种方式会对环境和工人健康带来危害。微量润滑(MQL)技术的出现有助于改善GH4169高温合金的可加工性。MQL技术能够使极少量的润滑油与空气混合形成气溶胶,通过喷嘴以高压、高速的方式向切削区喷射气雾状润滑油[5]。这种润滑方式能够较好地改善切削区的润滑效果,且具备环境友好的优点。因此,将MQL引入GH4169高温合金的切削加工中,是提升该类零件加工质量的有效方法。

高奇等开展了单晶镍基高温合金DD98的微量润滑微铣削试验[6]。相比于干切削,在MQL条件下的工件表面质量获得了较大提升,MQL技术形成的润滑油雾能够有效地在刀/屑接触区产生润滑油膜,改善润滑条件,进而减小刀/屑之间的摩擦力和摩擦热。高巍等将微量润滑与低温冷风结合,开展了30CrMnSi结构钢的铣削试验[7]。他们分析了冷却参数和切削用量对工件表面粗糙度的影响规律,确定了最优工艺参数;工件局部粗糙度值由Ra3.2降低至Ra0.44,显著提升了工件的表面质量。Patole等对合金钢AISI 4340进行了微量润滑车削试验[8],研究了切削条件和纳米冷却液对表面粗糙度的影响;利用曲线拟合技术建立了表面粗糙度理论模型,该模型能够较精确地预测MQL切削完成后的工件表面粗糙度。刘大维等研究了干切削、浇注润滑以及微量润滑三种不同条件下车削45号钢过程中的切削温度变化规律[9]。他们发现在较低切削速度范围,MQL的内冷却效果优于浇注润滑,但在中速和高速范围内效果则相反。Luka等研究了切削速度、液态二氧化碳冷却、MQL对铬钼钢钻削过程中切削温度的影响[10]。实验表明,MQL在较低的切削速度下能有效降低切削温度,液态二氧化碳冷却具有最强的冷却能力。

为提高GH4169高温合金的可加工性,本文引入微量润滑(MQL)技术开展该材料的车削加工试验。以表面粗糙度和切削温度为性能指标,分析干切削和MQL切削条件下工艺参数对已加工表面粗糙度和切削温度的影响规律。本文的研究方法对于提升GH4169高温合金产品质量和实现绿色切削具有积极的作用。

1 试验条件

1.1 车削试验平台

图1为搭建的MQL车削和测试平台。车削试验在沈阳第一机床厂CA6140普通卧式车床上进行。工件为GH4169高温合金棒料,试件尺寸为φ40×120。刀片材料为硬质合金,型号为TNMG160408,刀杆型号为MTJNR。微量润滑采用深圳三艾流体技术ZL-M型MQL系统,切削过程中使用单喷头对工件进行喷雾冷却。MQL润滑油为太阳工业M-106微量喷雾式加工油。工件表面质量检测采用北京吉泰TR200型粗糙度测试仪完成。采用上海飞础科智慧科技FOTRIC220s手持式红外测温仪测量切削温度。

图1 车削试验平台

1.2 试验方案

采用单因素试验法研究干切削和MQL切削两种条件下获得的工件表面质量和切削温度。切削过程中采用的工件转速为100~400 r/min、进给量为0.1~0.3 mm/r、背吃刀量为0.1~0.3 mm。详细的试验方案如表1所示。

表1 切削试验方案

2 结果与讨论

2.1 切削用量对表面粗糙度的影响

2.1.1 转速对表面粗糙度的影响

图2为不同转速(进给量0.2 mm/r、背吃刀量0.3 mm)时获得的粗糙度值。

图2 不同转速对粗糙度的影响

由图2可知,随着转速的提高,两种切削条件下获得的粗糙度值均明显减小;MQL切削获得的粗糙度值明显小于干切削对应值。产生上述现象的原因为:转速的增加使切削厚度相对减小,同时切削热的生成速度高于散热速度,增强了工件的软化效应,使切屑能更容易地脱离工件基体,刀具磨损和振动均降低,并在一定程度上抑制了积屑瘤的产生,故工件表面更加光滑[6,11]。MQL润滑将雾状润滑油以较高速度和压力喷向刀/屑接触区,显著改善了该区域的润滑情况,减轻了两者之间的摩擦效应。此外,高速喷向切削区的润滑气雾还能促进切屑的排出。上述影响因素导致MQL切削完成后工件已加工表面的粗糙度值低于干切削。

2.1.2 进给量对表面粗糙度的影响

图3为不同进给量(转速400 r/min、背吃刀量0.2 mm)时获得的粗糙度值。

从图3可以发现,一方面粗糙度值随着进给量的增加而变大,另一方面MQL切削获得的粗糙度值明显低于干切削。进给量增加会导致切削厚度增加,使切屑排出更为困难,切削过程中振颤现象也更为剧烈[6,12]。MQL切削时,刀/屑接触区的润滑条件明显改善,降低了切削热的产生,同时抑制了切屑在刀具上的粘结,保证了较好的表面质量[13-14]。

2.1.3 背吃刀量对表面粗糙度的影响

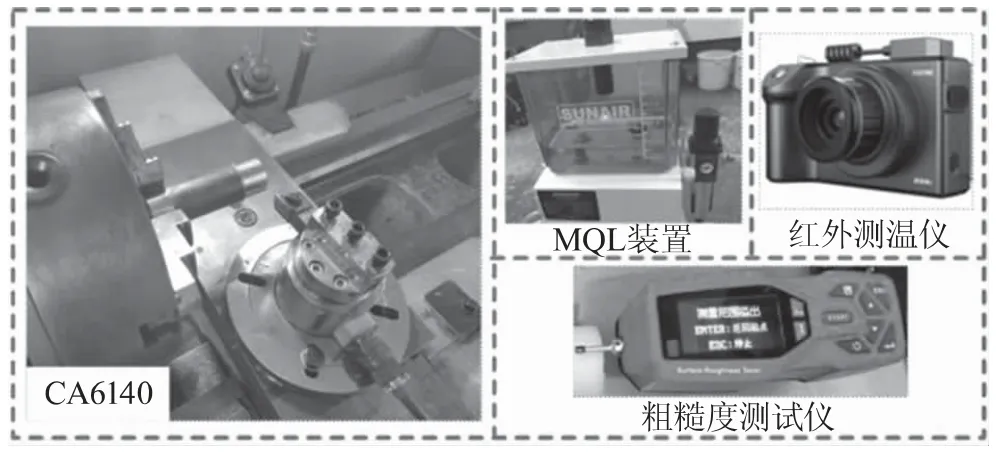

图4为不同背吃刀量(转速250 r/min、进给量0.1 mm/r)时获得的粗糙度值。

图4 不同背吃刀量对粗糙度的影响

背吃刀量增加后,粗糙度值相应增加。此外,MQL切削获得的表面质量也优于干切削。背吃刀量的增加会使切削面积变大,加剧刀具和工件之间的相互挤压和摩擦现象,导致切削抗力增大,进而降低了表面质量[6,13]。MQL提高了润滑介质渗入到刀/屑接触区的能力,显著降低了工件的表面粗糙度值。

2.2 切削用量对切削温度的影响

图5显示了各组试验号对应的瞬时切削温度分布云图。

图5 瞬时最高切削温度分布云图

由图5可知,两种切削方式中,高温区均集中在刀尖附近区域,这与切削过程中刀/屑接触区的剧烈摩擦、相互挤压现象有关。此外,该区域相对较弱的散热条件进一步促进了温度的增加。为量化分析不同切削方式对切削温度的影响规律,提取了最高温度值进行比较。

2.2.1 转速对切削温度的影响

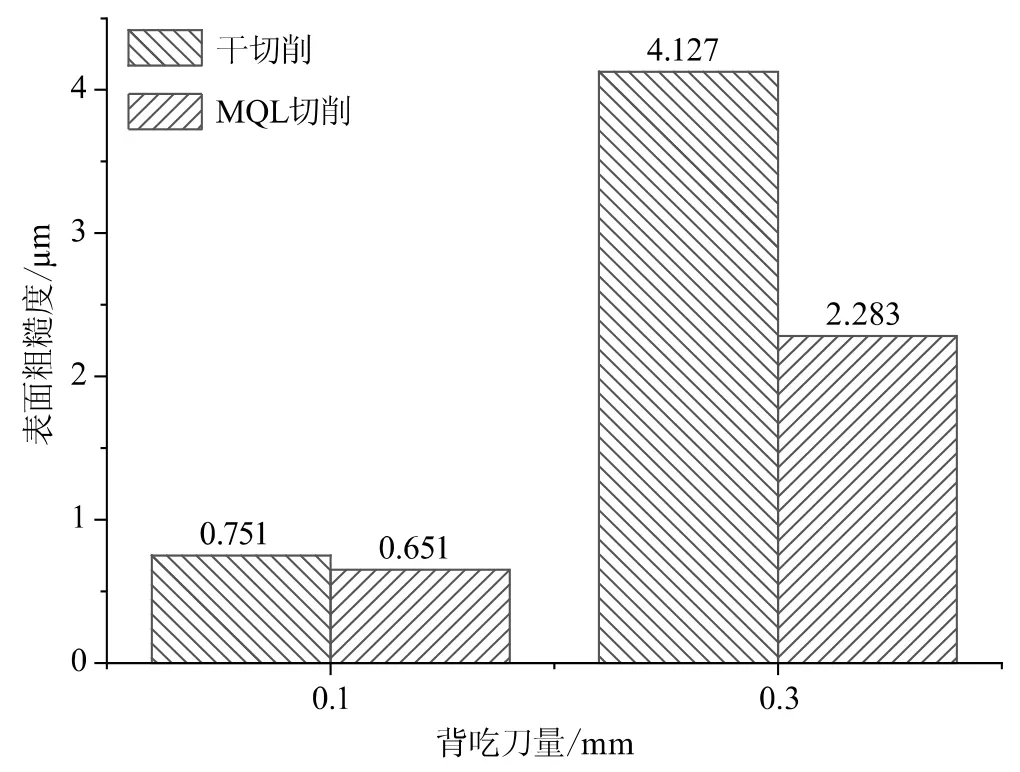

图6为进给量0.2 mm/r、背吃刀量0.3 mm时,不同转速条件下获得的最高切削温度值。

图6 不同转速对切削温度的影响

随着转速的增加,两种切削方式下的切削温度均明显上升。工件转速的增加使切削过程中的切削功率和摩擦热急剧增加,故而切削温度也快速上升。此外,从图6中还可以看出,与干切削相比,MQL切削能够有效降低切削温度。在切削过程中,MQL产生的雾状润滑油可快速带走部分切削热,显著提升了散热效率。

2.2.2 进给量对切削温度的影响

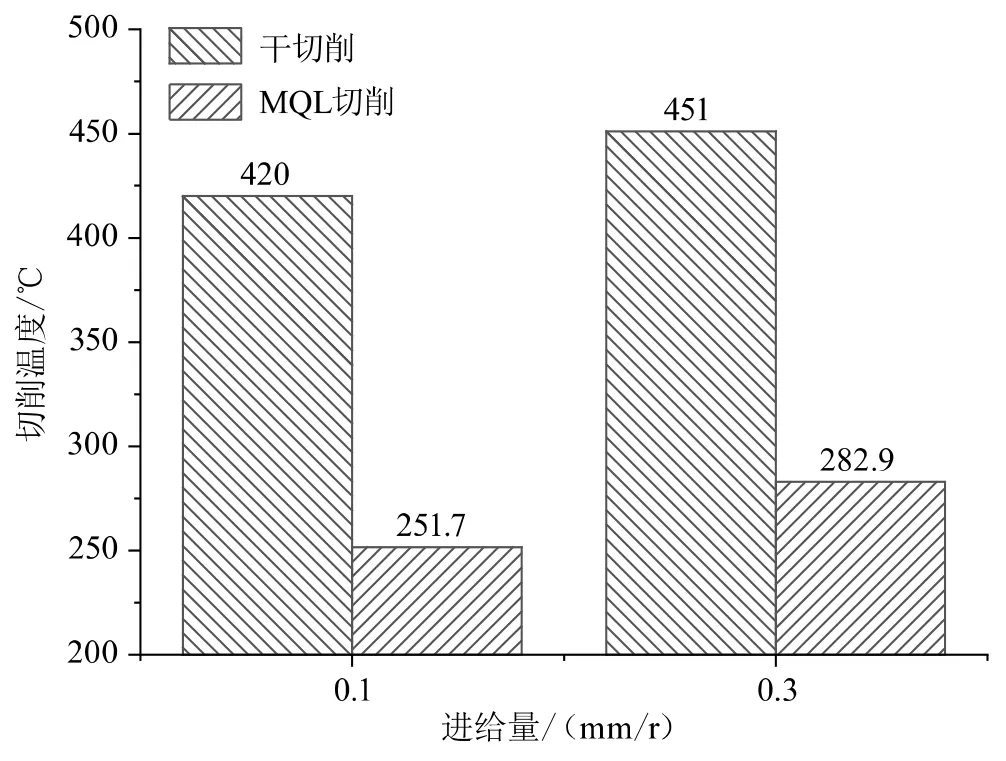

图7为转速400 r/min、背吃刀量0.2 mm时,不同进给量条件下获得的最高切削温度值。

图7 不同进给量对切削温度的影响

两种润滑条件下,进给量增大时均产生了更高的切削温度。进给量的增加会使切削变形增加,进而产生更多的切削热,产生生热效应。然而,进给量的增加又会导致刀/屑接触面积增加,改善散热条件,产生散热效应。这两种效应对于切削温度的影响起着相反的作用。在切削过程中,生热效应强于散热效应,故而切削温度呈增长趋势。与工件转速的影响类似,MQL切削时切削温度相对于干切削也明显下降。

2.2.3 背吃刀量对切削温度的影响

图8为不同背吃刀量(转速250 r/min、进给量0.1 mm/r)时获得的最高切削温度值。

图8 不同背吃刀量对切削温度的影响

干切削和MQL切削条件下的切削温度均随着背吃刀量的增加而增加。在切削过程中,背吃刀量的增加虽然使切削功率和切削热增加,但同时增大了切削宽度,提高了散热效率。与进给量的影响相似,切削过程中生热效应仍然强于散热效应,故而导致切削温度的上升。从图8中还可看出,MQL润滑条件下,切削温度低于干切削条件下的相应值。

3 结论

本文采用干切削和MQL切削方式开展了GH4169高温合金的车削加工,对比分析了两种切削方式对工件表面粗糙度和切削温度的影响。具体结论如下:

(1)两种切削条件下获得的表面粗糙度随切削用量的变化规律相似。粗糙度值均随转速的增加而降低,随进给量的增加而增大,随背吃刀量的增加而增大。

(2)两种切削条件下获得的切削温度随切削用量的变化规律相似。随着工件转速、进给量以及背吃刀量的增加,切削温度均呈上升趋势。

(3)MQL切削获得的工件表面粗糙度值和最高切削温度值均低于在相同切削参数下通过干切削获得的对应值。