油莎豆种子籽粒离散元仿真参数标定与试验

2024-01-11郑效帅何晓宁尚书旗王东伟李成鹏时延鑫卢玉伦

郑效帅,何晓宁,尚书旗,王东伟,李成鹏,时延鑫,赵 壮,卢玉伦

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

油莎豆又称虎坚果,是一种耐旱、耐盐碱、优质、高产、可替代大豆的新型油料作物,在新疆、河南、东北、华南等地区都有大面积推广种植[1]。目前,受制于油莎豆播种核心部件排种器研究相对不足,播种机械化进程缓慢[2]。

近年来,国内外基于离散元法的EDEM软件在解析排种器运动规律、模拟排种过程以及优化排种器结构、降低研发周期方面应用广泛[3-4]。雷小龙[5]、李衣菲[6]、李兆东[7]等利用EDEM软件,对不同型孔形状、槽齿形状等结构参数进行种子颗粒仿真试验,优化了参数,提高了排种器充种性能。在仿真分析过程中,散粒体颗粒参数可靠性是影响仿真结果的重要因素。郝建军[8]等通过试验测定建立麻山药的离散元模型,并利用EDEM进行碰撞恢复系数、静摩擦因数、滚动摩擦因数的参数标定,通过试验建立回归模型并进行验证,为仿真试验提供了理论参考。目前,胡麻[9]、大豆[10]、水稻[11]等的参数标定研究较多[12-13],针对油莎豆的研究还未见报道。

本文以油莎豆静摩擦因数和滚动摩擦因数作为仿真标定对象,测定油莎豆颗粒的基本物料学参数,运用截面圆跳动法采集颗粒几何特征数据,建立颗粒仿真模型,并通过仿真试验和数据分析拟合,进行参数标定以及排种仿真模拟、台架和田间试验验证。

1 材料与试验

1.1 试验材料

试验材料为2020年12月5日在河南省商丘民权县油莎豆示范基地现场采样的品种-“中油莎1号”。经筛选后恒温恒湿保存,无霉变损伤。根据播种农艺要求[14],为提高发芽率和产量,播种前油莎豆种子需水中浸泡4~6天,平均含水率为57.6%,颗粒密度为1.26×103kg/m3。

1.2 参数试验测定

1.2.1 油莎豆种子几何参数

随机取油莎豆种子200粒,通过游标卡尺对其三轴尺寸进行测量,如图1所示。

经测量,长度均值20.558mm、标准差1.956,宽度均值18.188mm、标准差2.530,厚度均值15.370mm、标准差2.210,均呈正态分布,如图2所示。运用公式(1)近似计算种子体积,即

V=lbt

(1)

式中V-种子体积(cm3);

l-种子长度(mm);

b-种子宽度(mm);

t-种子厚度(mm)。

经计算,种子体积V平均值5.764cm3,标准差1.372,呈正态分布,如图2(d)所示。

1.2.2 弹性模量

弹性模量是仿真试验的前处理需定义的一个重要参数。本研究将油莎豆种子视为理想弹性体,运用CMT4503型电子万能材料试验机进行油莎豆单轴压缩试验,传感器最大量程500N,试验力分辨力1/300000FS,位移分辨力0.03μm,采样频率33Hz。将种子放置在压缩夹具上,进行加载,如图3所示。设定加载前行进速度10mm/s、加载速度0.1mm/s、加载后行进速度10mm/s,每个方向对5粒种子进行重复试验。

弹性模量计算公式为

(2)

式中E-弹性模量(Pa);

σ-压缩应力(Pa);

ε-压缩应变;

F-施加的外力(N);

S0-种子初始横截面积(m2);

ΔL-形变距离(m);

L0-种子的初始长度(m)。

计算出油莎豆种子弹性模量,取平均值为8.36×106Pa。

1.2.3 泊松比

泊松比为种子在单向加载时横向与轴向正应变绝对值的比值,可通过油莎豆种子剪切模量计算。剪切模量为材料常数,是剪切应力与应变的比值。试验采用CMT4503型电子万能材料试验机进行油莎豆剪切试验,设定加载前行进速度20mm/s、加载速度0.5mm/s、加载后行进速度20mm/s、剪切位移为油莎豆剪切厚度,分别对100粒种子进行重复试验,则

G=(τ-a)/γ

(3)

式中G-剪切模量(Pa);

τ-剪切应力(Pa);

a-剪切试验截距;

γ-剪切应变。

经计算,求平均值,剪切模量为2.96×106Pa,即

E=2G(1+μ)

(4)

式中μ-泊松比,计算得泊松比为0.41。

1.2.4 摩擦因数

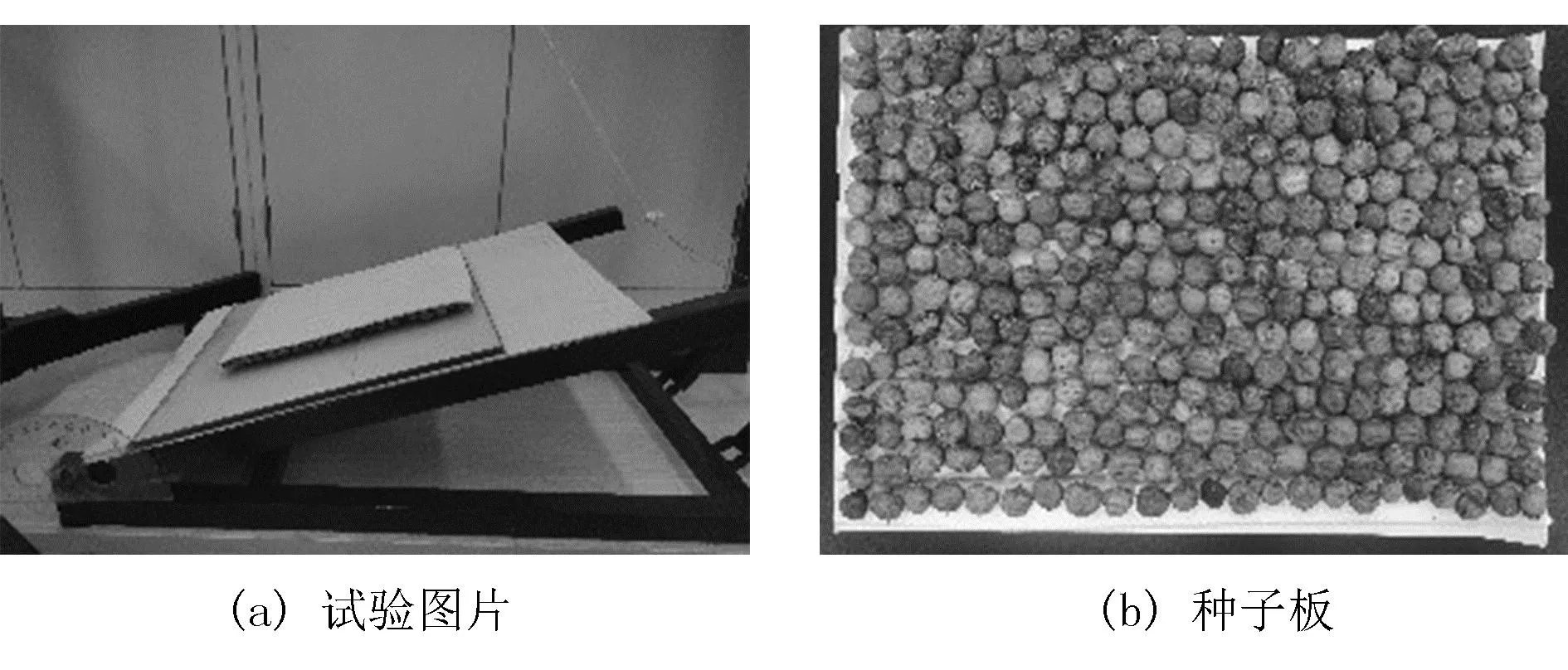

排种过程中,种子与排种器之间存在相对滑动和滚动,其静摩擦因数和滚动摩擦因数为EDEM仿真前处理必须设置的重要参数。本研究采用斜面法进行试验测量,如图4(a)所示;将油莎豆种子密布排列黏在A4纸板上,如图4(b)所示。装置材料选用铝合金、塑料试样。将试样放置在斜面上,种子板或种子放在试样上,缓慢抬升斜面,直至油莎豆与接触样板出现向下滑动或滚动的趋势时停止,从量角器上读出夹角。

图4 油莎豆种子斜面试验及种子板Fig.4 Cyperus esculentus inclined plane test and seed board

根据式(5)计算摩擦因数,即

k=tanα

(5)

式中k-摩擦因数;

α-斜面与平面夹角。

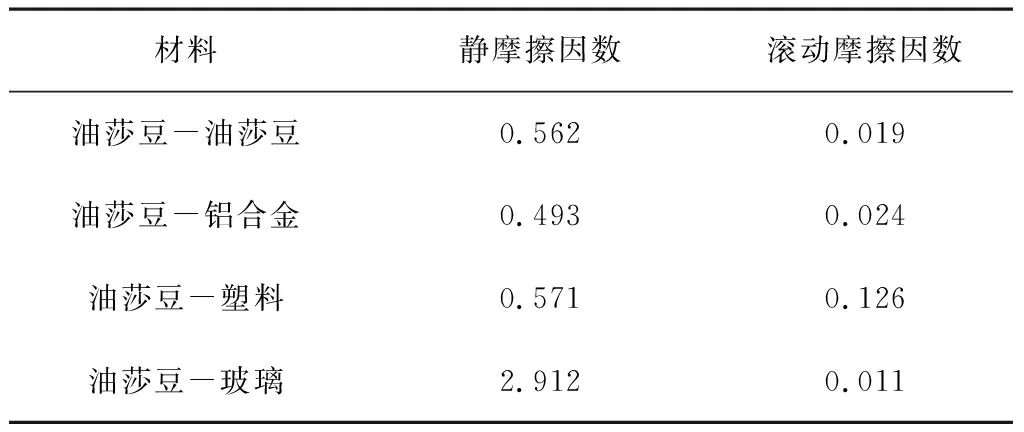

每组试验进行10组重复,取平均值为最终结果,如表1所示。

表1 摩擦系数测量结果Table 1 Measurement results of friction coefficient

1.2.5 碰撞恢复系数

油莎豆种子的碰撞恢复系数是对EDEM颗粒动态仿真模拟试验有重大影响且必须设置的参量[15]。碰撞恢复系数在农业物料学上被定义为碰撞后两物体质心的速度模量与碰撞后速度模量在两表面接触点共同法线上投影的比值,即

Cr=Un/Vn

(6)

式中 Cr-碰撞恢复系数

Un-碰撞后法向分速度(m/s);

Vn-碰撞前法向分速度(m/s)。

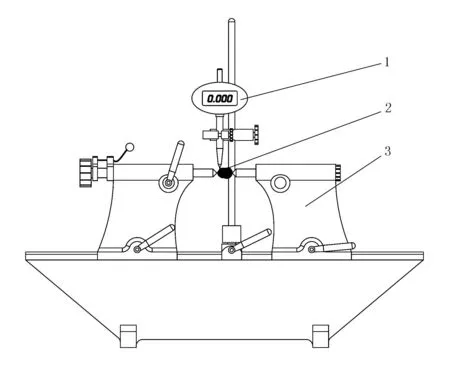

试验装置为自制碰撞恢复系数测量试验台,其原理如图5所示。

1.下缓冲台 2.垫台 3.上缓冲台 4.碰撞台 5.碰撞板 6.立柱 7.投料台 8.投料板 9.种子 10.负压气管图5 碰撞恢复系数试验原理图Fig.5 Schematic diagram of restitution coefficient test

立柱上安装投料板并设置不同高度孔位,使下落高度可调;投料板上用负压气管连接真空泵设置真空吸嘴,保证零速下落;碰撞板上放置种子板、铝合金试样和塑料试样,与水平面成45°;缓冲台上置松软土壤,保证种子较小跳动并有明显初始位置轨迹;同时,在水平底座上置刻度尺,便于测量距离。投料板置与碰撞板高度H,并在不同高度H1、H2、H3、H4释放,种子碰撞后下落h1时投射距离为S1,种子碰撞后下落h2时投射距离为S2,同一试验每组重复10次取平均值。根据运动学原理计算油莎豆种子碰撞恢复系数,其公式为

(7)

(8)

(9)

Cr=Un/Vn=(Ux-Uy)/v

(10)

式中v-碰撞前种子速度(m/s);

g-重力加速度,取g=9.8m/s2;

Ux-碰撞后速度水平分量(m/s);

Uy-碰撞后速度垂直分量(m/s);

h-碰撞后下降高度(m);

S-碰撞后投射距离(m)。

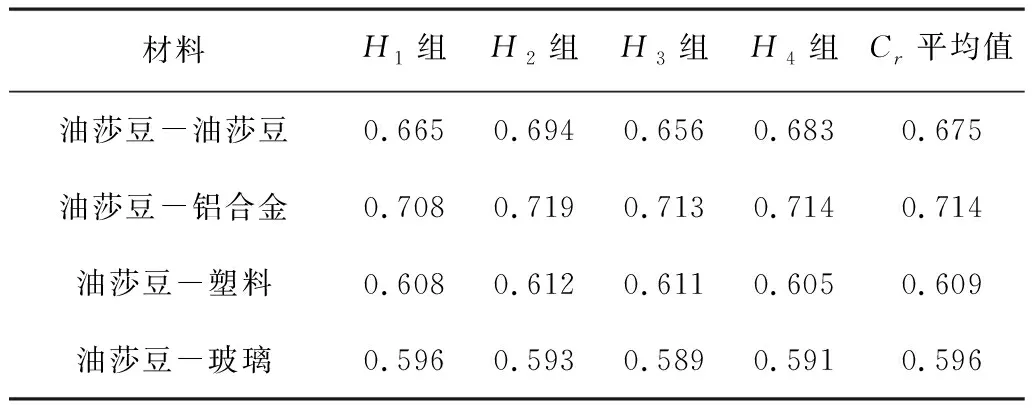

测量试验结果如表2所示。

表2 碰撞恢复系数测量结果Table 2 Measurement results of Restitution coefficient

休止角测量及图像处理计算如图6所示。

1.上腔 2.平台 3.挡板开口 4.下腔图6 休止角测量及图像处理计算Fig.6 Repose Angle measurement and image processing calculation

1.2.6 休止角

按照农业物料学原理,采用排出法进行休止角测定试验,如图6(a)所示[16-17]。该装置为玻璃材质,以中间平台分为上腔和下腔,上腔上端开口,平台设置排出口和挡板。试验时,将油莎豆种子放入上腔至顶部1/4处,拔出挡板,油莎豆种子排料口落下,待其停止流动后种子倾斜面与水平面的夹角即为休止角。

为了减少人为测量误差,采用图像处理方法,将种子堆照片处理为单一边缘线,并获取边缘线上每点坐标。将试验照片导入去除背景、二值化处理、寻找边缘并最终导出边缘坐标;将轮廓边缘坐标导入MatLab软件,并进行边缘重现和线性拟合,如图6(b)所示。直线倾斜角即为种子休止角,测量10组,求平均值得油莎豆种子休止角θ=37.92°。

2 参数标定与结果分析

2.1 油莎豆种子仿真模型的建立

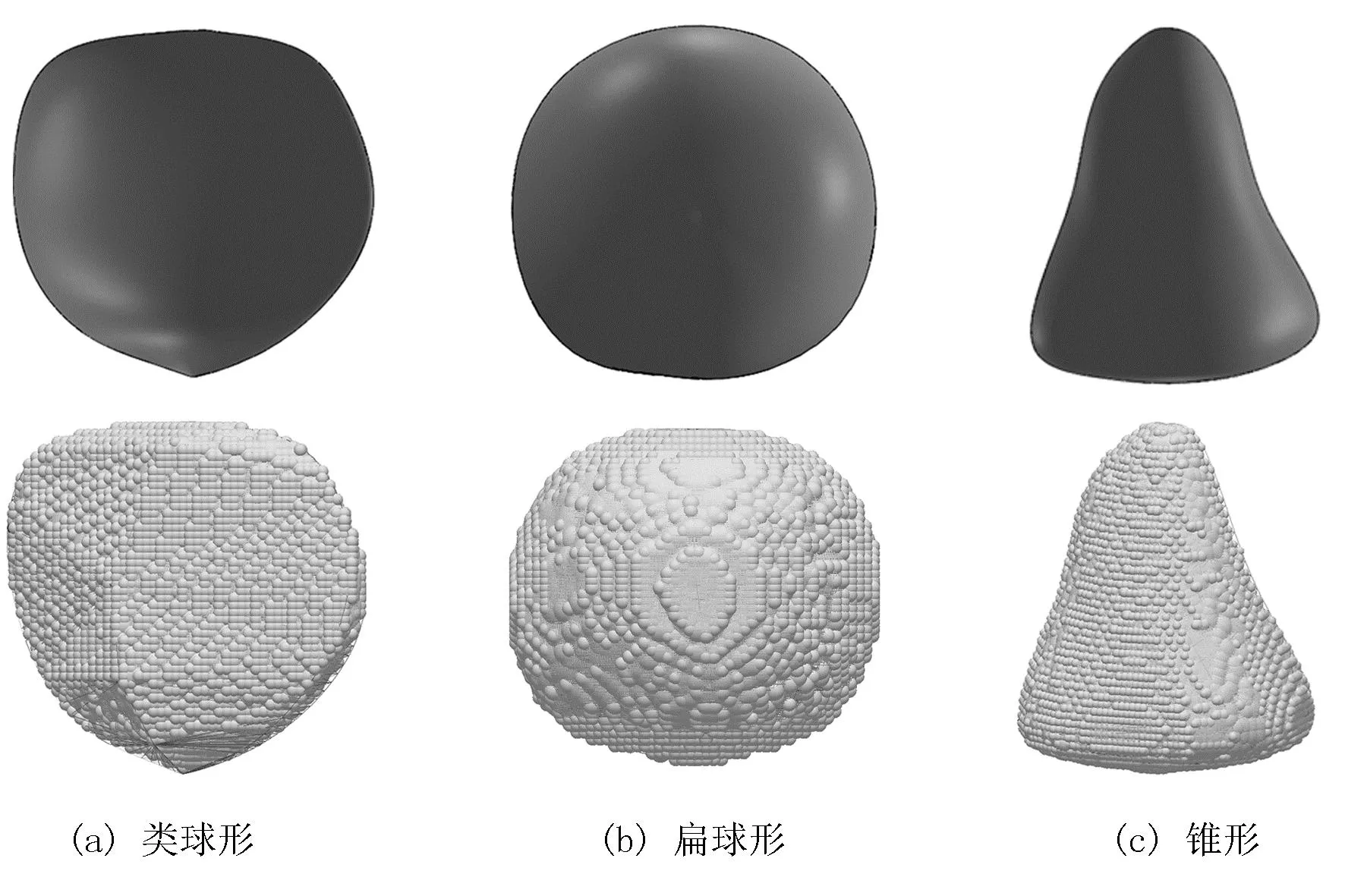

选出与计算平均值最接近的类球形、扁球形和锥形油莎豆种子进行测量和建模。试验通过径向圆跳动测量仪完成,将油莎豆种子Z轴重合于旋转轴装夹在测量仪上,将千分表以旋转轴为基准进行调零;然后,将侧头置于种子上,转动转轴,油莎豆沿Z轴平均分成10个测量截面,每个截面旋转30°记录一个数据。测量原理如图7所示。

1.千分表 2.种子 3.径向圆跳动测量仪图7 径向圆跳动测量原理Fig.7 Measuring principle of radial runout

根据数据点绘制出每个截面的轮廓,在SolidWorks中建立三维模型,并导入EDEM软件,使用球颗粒填充法建立仿真模型,如图8所示。

图8 三维模型与颗粒填充仿真模型Fig.8 3D model and particle filling simulation model

2.2 油莎豆种子仿真参数设置

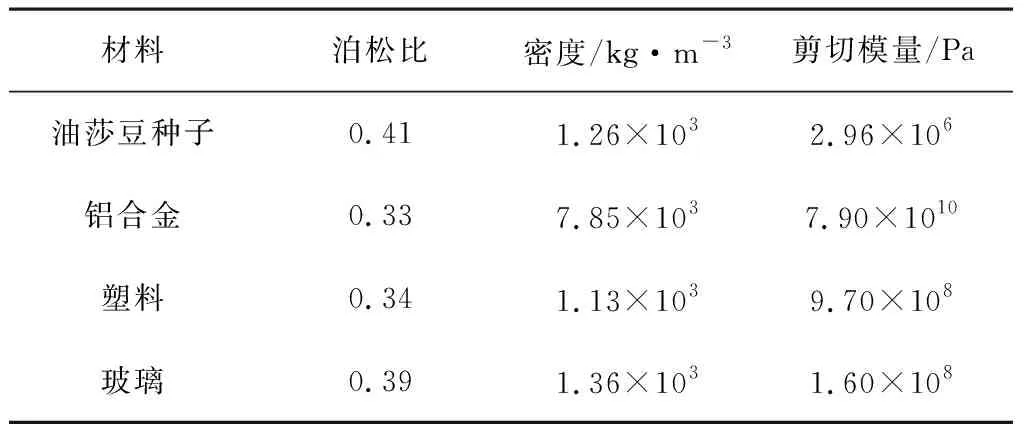

本研究仿真试验所需参数由上文试验和查阅资料获得,如表3所示。

表3 材料参数Table 3 Material parameters required

2.3 油莎豆种间摩擦因数的标定

通过休止角仿真试验,得到油莎豆种子休止角为29.36°,试验室试验测定休止角为37.92°,误差为22.57%。分析其原因:由于实际油莎豆与种子仿真模型相比,表面存在一定的凹凸不平,且形状也存在一定的不规则性,导致油莎豆种子仿真模型表面粗糙度减小,对油莎豆种子仿真模型种间摩擦因数影响显著。因此,需对油莎豆种间摩擦因数进行标定。

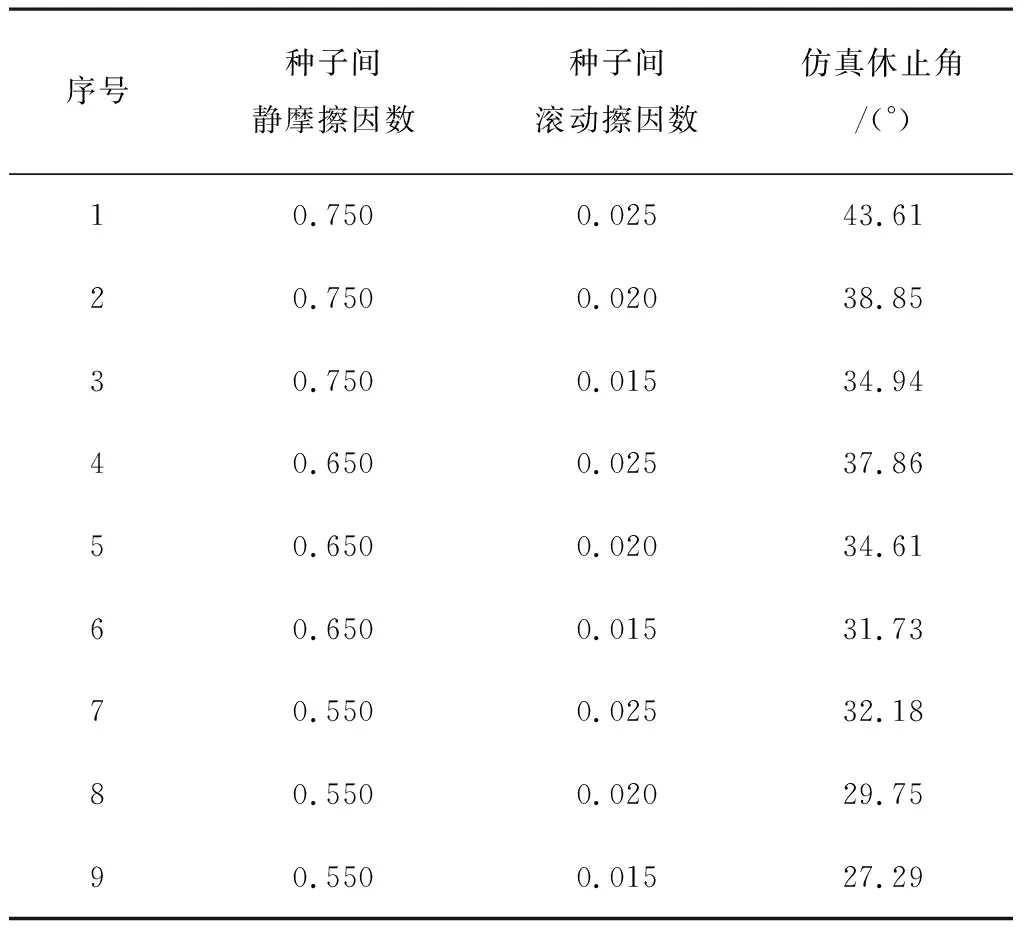

选取种间静摩擦因数和滚动摩擦因数为试验因素,油莎豆休止角为试验响应,进行二因素三水平试验。根据本研究种子间摩擦因数测定试验,确定仿真试验水平,并进行仿真休止角试验,建立回归模型,并求出最优参数值。

2.4 试验结果与分析

种子间静摩擦因数、滚动摩擦因数与油莎豆休止角之间的仿真试验结果如表4所示。

表4 休止角仿真试验结果Table 4 Simulation test results of repose angle

由表4可知:仿真休止角值随种间静摩擦因数与滚动摩擦因数的增大而增大,静摩擦因数较滚动摩擦因数对休止角影响更加显著;油莎豆种子离散元仿真模型滚动摩擦因数与静摩擦因数对油豆休止角影响较大。

运用MatLab对仿真结果进行二元回归拟合,得出种间静摩擦因数、滚动摩擦因数对休止角影响数学模型为

y=6.155+47.73x1-889.5x2-

(11)

式中y-休止角(°);

x1-种间静摩擦因数;

x2-种间滚动摩擦因数。

决定系数为0.999,标准差为0.262°,模型与仿真标定试验数据拟合度较好,可靠性高。以休止角测量试验值y0=37.92°代入公式,得到种间静摩擦因数为0.662,滚动摩擦因数为0.024。

3 试验验证

3.1 休止角试验验证

将上述所标定的种间静摩擦因数和滚动摩擦因数导入休止角仿真试验进行验证,如图9所示。

图9 休止角仿真试验Fig.9 Repose Angle simulation test

试验结果以2.1.6图像法处理,直到休止角为37.31°,与实验室测量试验测量值37.92°误差为1.61%。标定后,误差较原来降低92.9%。

3.2 排种试验验证

依照国家标准GB/T6973-2005《单粒(精密)播种机试验方法》要求进行排种器性能仿真试验、排种器台架试验以及播种机田间试验[18],以重播指数D、漏播指数M两个指标得到相对误差,验证所标定的离散元参数的可靠性。每次测定300粒种子,重复3次,计算其指标,公式为

(12)

(13)

式中D-重播指数;

M-漏播指数。

3.2.1 排种仿真试验

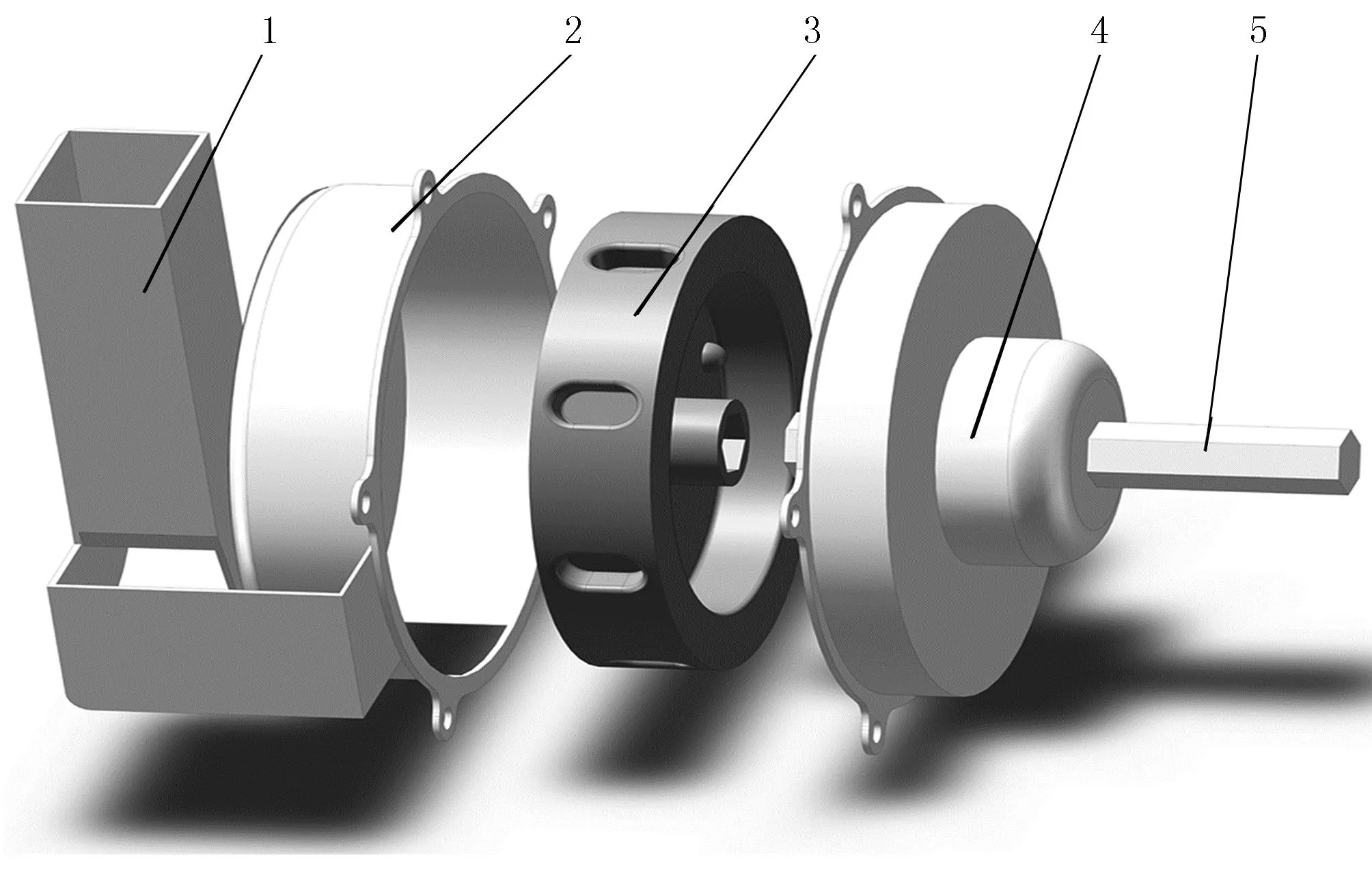

本研究使用一种10孔窝眼轮式油莎豆精量排种器,主要由导种管、排种器壳体、排种盘、变速箱和排种轴组成,如图10所示。考虑排种器工作过程中油莎豆之间以及与排种盘、排种器壳体的摩擦碰撞,接触力学模型选用Hertz-Mindlin无滑动接触模型。

1.导种管 2.排种器壳体 3.排种盘 4.变速器 5.排种轴图10 排种器示意图Fig.10 Schematic diagram of seed metering device

将排种器进行三维建模,导入EDEM软件。排种盘设置转速为20r/min,油莎豆种子通过颗粒工厂生成200粒,排种仿真时间30s。

油莎豆排种仿真过程如图11所示。仿真时,种子由充种室进入排种器窝眼,随着排种盘旋转,种子随窝眼运动完成携种过程;到达投种口时,油莎豆种子靠自身重力落下完成投种过程。

1.排种器 2.模拟种床带图11 排种仿真试验Fig.11 Seeding simulation test

3.2.2 排种器试验台试验

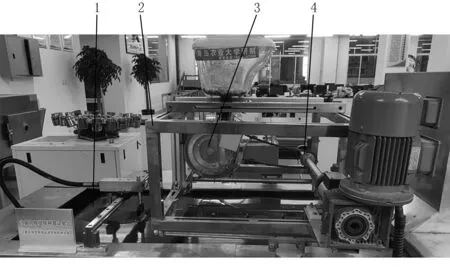

排种台架试验选用青岛农业大学机电工程学院智能农机装备实验室JPS-12型计算机视觉排种器试验台,种距测量精度±2mm,排种轴转速30~150r/min,种床带速度3.6~12km/h。将排种器固定在试验台上,通过排种轴带动排种盘转动,种子均匀落到种床带上,通过图像采集装置将落种信息导入计算机,如图12所示。为更好地达到试验效果,同时满足根据油莎豆种植株距为15cm的农艺要求,设定种轴转速为30r/min、种床带速度为3km/h。

1.种床带 2.排种器支架 3.排种器 4.排种传动系统图12 排种台架试验Fig.12 Bench test for seeding

3.2.3 田间试验

为了更准确地验证标定参数的可靠性,2021年5月3日在青岛农业大学胶州基地进行油莎豆播种田间试验,如图13所示。试验播种机采用同型号的排种器,分别安装于两个播种单体上,配套动力为29.4kW的拖拉机,播种前进平均速度3km/h,种箱满箱加种,在平整田间进行播种;选取任意6行,以连续3m作为测定区段,现场挖种进行播种情况采集记录。

图13 播种田间试验验证Fig.13 Field experiment of sowing verified

3.2.4 试验结果与分析

油莎豆排种器仿真试验、台架试验与田间试验结果如表5所示。

表5 仿真试验、台架试验与田间试验结果Table 5 Results of simulation test, bench test and field test %

由表5可知:仿真试验、台架试验与田间试验重播指数分别为9.65%、10.03%、10.12%,其相对误差分别为3.79%、4.64%;仿真试验、台架试验与田间试验漏播指数分别为3.28%、3.52%、3.59%,其相对误差分别为6.81%、8.64%。结果表明,油莎豆仿真参数标定值具有可靠性。仿真与试验重播指数、漏播指数均满足JB/T10293-2001《单粒(精密)播种机技术条件》要求[19]。

4 结论

1)试验测定了油莎豆种子三轴尺寸、体积及其分布,以及种子的弹性模量、泊松比、摩擦因数、碰撞恢复因数、休止角。建立了3种形状的油莎豆种子离散元模型,并进行了休止角仿真试验摩擦因数进行标定。通过分析计算得出油莎豆种间静摩擦因数为0.662,油莎豆种间滚动摩擦因数为0.024。

2)油莎豆种子仿真试验、台架试验与田间试验表明:重播指数分别为9.65%、10.03%、10.12%,仿真相对误差分别为3.79%、4.64%;漏播指数分别为3.28%、3.52%、3.59%,仿真相对误差分别为6.81%、8.64%。油莎豆仿真参数标定值满足单粒精播行业要求。