热加工处理技术对拖拉机变速箱齿轮的影响研究

2024-01-11吴戴燕

吴戴燕

(安徽六安技师学院,安徽 六安 237001)

0 引言

齿轮传动是机械传动的重要组成部分,应用非常广泛。其中,拖拉机变速箱齿轮在作业过程中会不断受到强烈的磨损、弯曲应力和接触疲劳应力的作用,且在换挡过程中还会承受强烈的冲击载荷作用,从而造成齿轮过量磨损、表面剥落和断齿等情况。因变速箱齿轮的平稳性直接会影响拖拉机的运动形式,故对拖拉机变速箱齿轮进行了深入运动学分析,并基于热加工处理技术对拖拉机变速箱齿轮设计进行优化,以提高齿轮系统的可靠性。

1 拖拉机变速箱齿轮设计

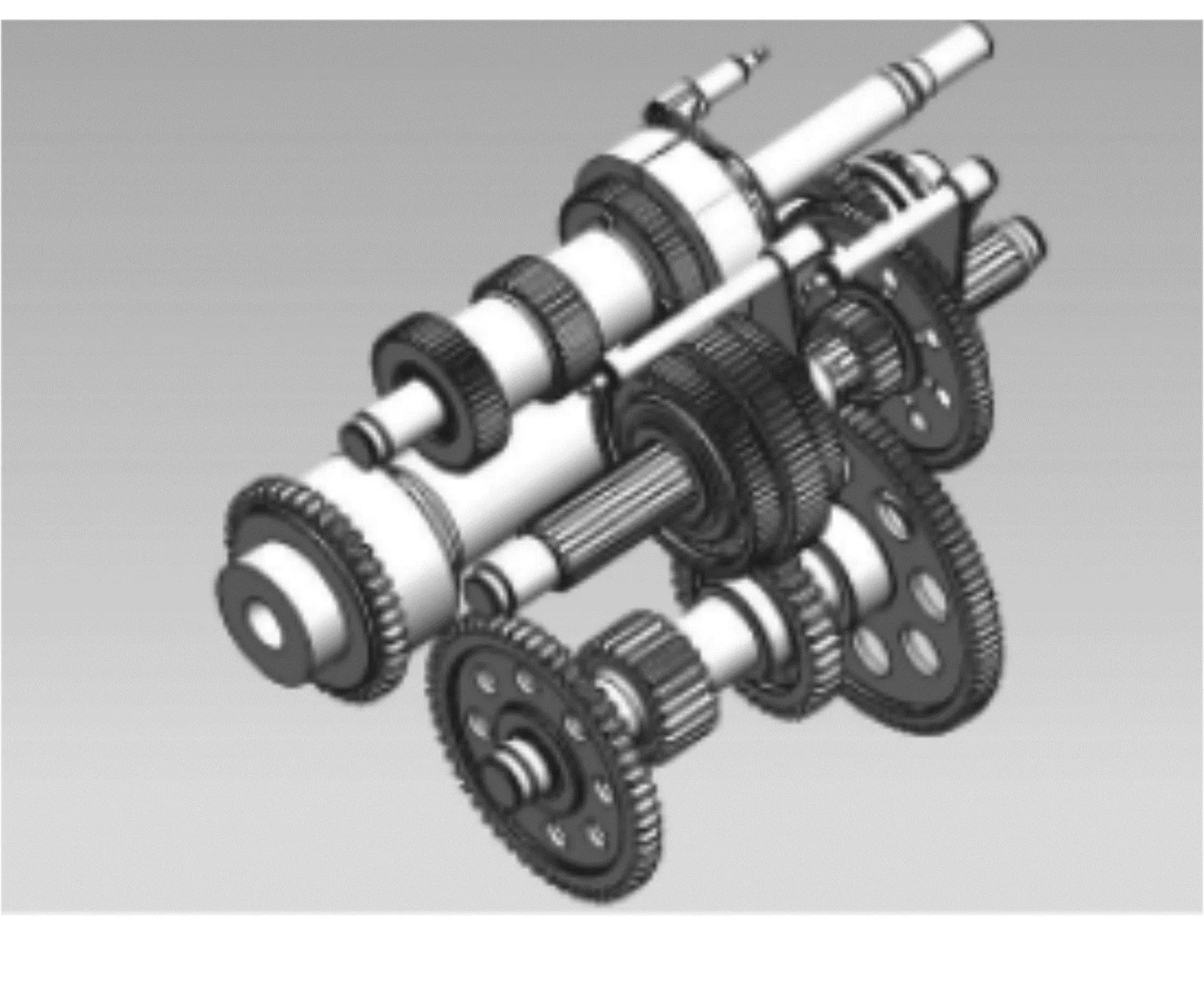

拖拉机是农业生产中应用最为广泛的一种的机械,其变速箱是整个机械的核心设备。正常作业时,发动机会带动拖拉机变速器转动,再间接地带动车轮转动,从而使拖拉机正常行驶。拖拉机变速箱结构如图1所示。

图1 拖拉机变速箱结构图Fig.1 The structure diagram of tractor gearbox

齿轮是拖拉机变速箱的重要部件,拖拉机的变速主要是通过改变齿轮与齿轮间的传动比实现的,本文研究的拖拉机变速箱采用非圆齿轮设计。

1.1 拖拉机变速箱非圆齿轮节曲线方程

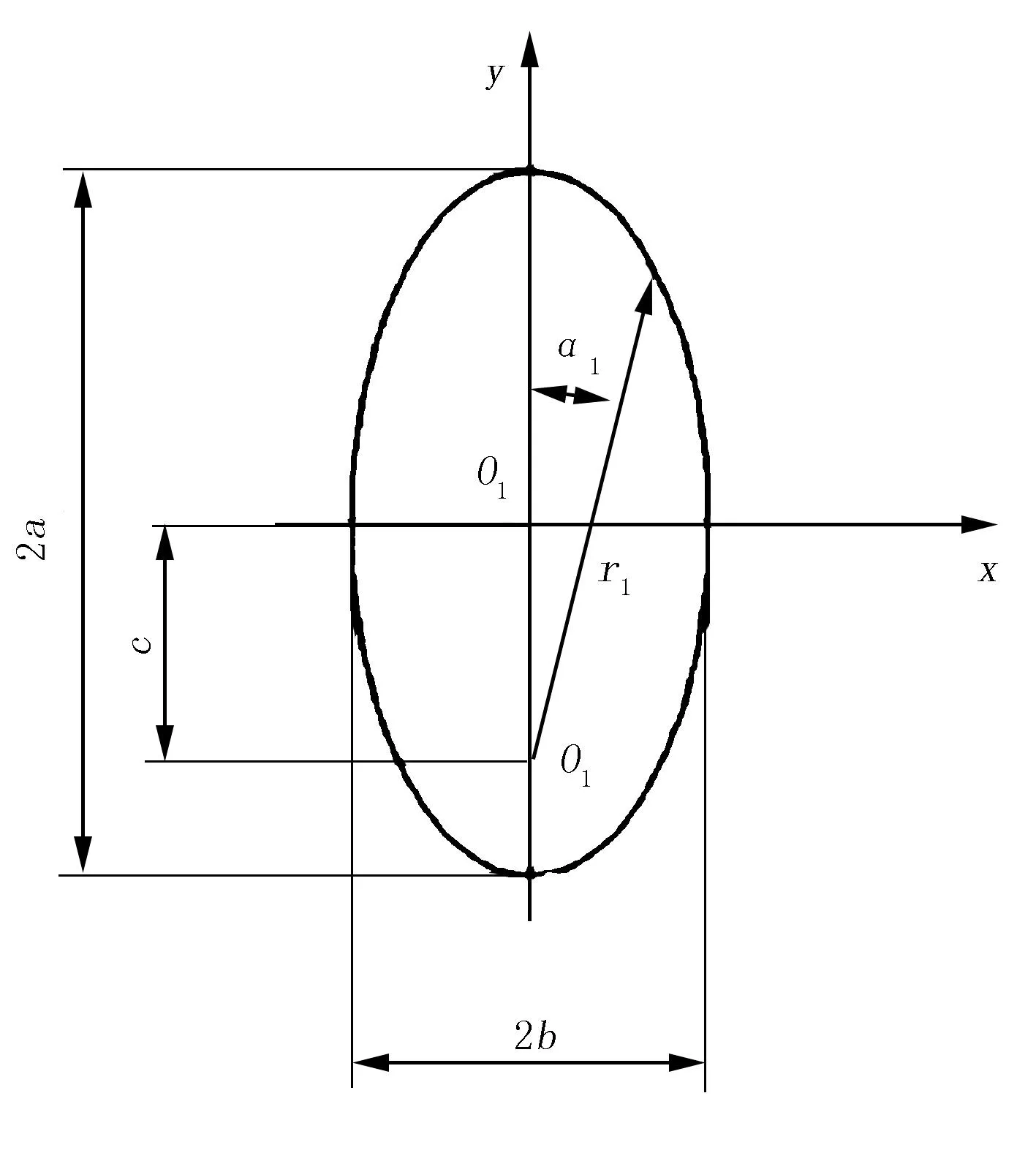

拖拉机变速箱非圆齿轮的运行特点由齿轮所在的节曲线确定,研究拖拉机变速箱齿轮运行特性,则需要推导节曲线的方程。非圆齿轮的重要典型是椭圆齿轮结构,以此为基础对节曲线方程进行推导,一阶椭圆结构如图2所示。

图2 一阶椭圆结构图Fig.2 The first order elliptic structure diagram

图2中,若将其极坐标的原点放在椭圆其中一个焦点中,那么该点就是主动轮的回转中心。其极坐标方程的表达式为

(1)

(2)

其中,e1为主动轮所在的偏心率;α1为极坐标的角度。

结合以上两个公式以及椭圆的性质,可得

(3)

节曲线封闭的条件表达式为

(4)

主动轮的向径r1的变化周期为2π,从动轮的向径r2在进行1周的回转时,变化周期数为n2,将表达式(1)带入节曲线封闭的条件表达式(4),可得

(5)

联立以上式子,可以求出椭圆的中心距为

(6)

在拖拉机变速箱齿轮啮合过程中,会存在以下关系,则

(7)

结合式(1)和式(7),可得

(8)

(9)

(10)

从动轮的向径r2的变化周期为

(11)

主动轮和从动轮的传动比为

(12)

如果把式(1)的极角放小为整数倍n1(n1>1),而维持主动轮的向径r1不变,那么其方程表达式可以改写为

(13)

同理,从动轮的接坐标可以改写为

(14)

(15)

(16)

主动轮和从动轮的传动比为

(17)

中心距为

(18)

这样,就可以得出拖拉机变速箱非圆齿轮的节曲线方程。

1.2 拖拉机变速箱非圆齿轮齿廓设计

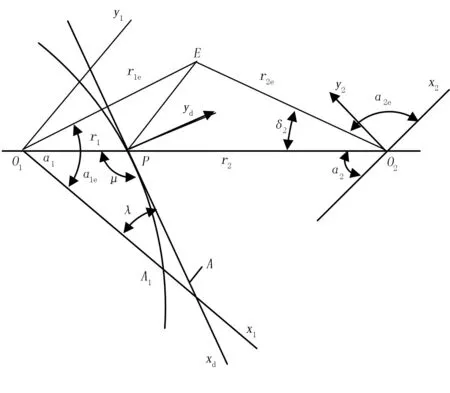

图3 拖拉机变速箱非圆齿轮齿廓图Fig.3 The tooth profile of non-circular gear in tractor gearbox

那么,o1在动坐标系pxdyd的坐标为

(19)

其中,o1x1y1和pxdyd两个坐标系的转换方程表达式为

(20)

假设正向面对齿廓,左、右两侧分别为左、右齿廓,则对应的第k个齿廓的表达式为

sk=s1-(k-1)pn=s1-(k-1)πm

(21)

其中,m为拖拉机变速箱齿轮模数。

动坐标系pxdyd中,左侧齿廓啮合点E的坐标为

(22)

根据推导出的拖拉机变速箱非圆齿节曲线绘制出椭圆轮齿齿廓,就可以进行三维有限元建模分析,得到齿轮模型。

2 拖拉机变速箱齿轮运动学分析

2.1 拖拉机变速箱齿轮静力学模型

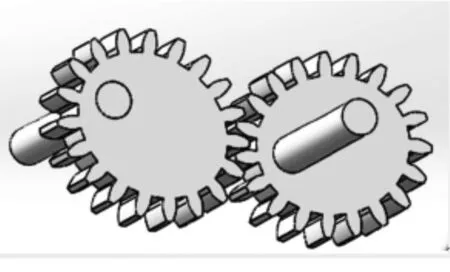

经过三维建模以后,可以得到拖拉机变速箱非圆齿模型,如图4所示。

图4 拖拉机变速箱非圆齿模型Fig.4 The non-circular-tooth model of tractor gearbox

根据模具上的螺芯结构,对拖拉机变速箱齿轮的结构、受力情况以及热加工对其影响进行分析。根据设计的拖拉机变速箱非圆齿三维模型,结合运动学数据对其进行结构强度的校正和分析,从而建立结构的静力学仿真模型,如图5所示。

图5 拖拉机变速箱静力学仿真模型Fig.5 The static simulation model of tractor gearbox

根据模具上的螺芯结构,对拖拉机变速箱齿轮的结构、受力情况以及热加工对其影响进行分析。

2.2 拖拉机变速箱齿轮材料参数

在对齿轮的结构、受力情况以及热加工的影响进行实际分析的过程中,需要使用材料的力学性能,拖拉机变速箱齿轮材料具体参数如表1所示。

表1 拖拉机变速箱齿轮材料具体参数Table 1 The specific material parameters of tractor gearbox gear

2.3 拖拉机变速箱齿轮应力分析

通过对拖拉机变速箱齿轮的分析和计算,得到其在约束条件和转矩下,整体模型的最大应力为385MPa,最大变形为0.03mm,已经超过了齿根处最大的应力值,因此需要采用合适的热处理技术,实现对拖拉机变速箱齿轮的结构优化。

3 热加工对拖拉机变速箱齿轮的影响

拖拉机变速箱齿轮的主要成分是优质碳钢,进行热处理加工之后,随着温度的升高,钢的韧性会不断下降,在齿轮某些部分残余应力不能承受热的影响时,拖拉机变速箱的齿轮就会出现变形,然后齿轮出现不同程度的变形。

齿轮在进行热处理过程中,由于温度升得太快,使齿轮的表面升温加快,而内部温升比较慢,表面和内部的温度形成较大的对应力,也会造成齿轮出现不规则的变形。在热处理加工过程中,主要会对齿轮造成如下几点影响:①对齿轮的设计形状造成影响;②原材料的品质对热处理会造成影响;③预热处理过程中会对热处理变形造成影响;④加工过程中,选择的工具和设备对热处理有影响;⑤热处理工艺流程会对齿轮造成影响。

综上所述,造成拖拉机变速箱齿轮热处理变形的因素很多,为了对其进行有效优化,本文提出了以下几项控制措施:

1)科学选择齿轮材料。由于齿轮原材料会造成齿轮在热加工处理过程中出现形变,且齿轮原材料的淬透性是影响齿轮热处理变形的主要因素,故选择优质碳钢作为齿轮原材料。该材料的晶粒差别较低,具备均匀性好的特点,对齿轮变形影响较小。

2)合理设计齿轮结构。在设计拖拉机变速箱齿轮时,应该首先保证齿轮的各项性能都合适,还要注意齿轮在热处理阶段不出现变形。本文在前文拖拉机变速箱非圆齿轮齿廓和节曲线研究以及齿轮运动学分析中,采用工件均匀分布、形状简单直接的方法,保证齿轮表面的平整度,从而有效减少齿轮在热处理过程中出现的受力、受热不均的问题。

3)选择合适的热加工工艺。在齿轮热处理加工过程中,需要应用相应介质对齿轮进行冷却,主要是控制介质的问题,故采用预热处理、模压淬火和精准机械加工等方法,减少齿轮在热处理加工过程中的变形情况。

4 试验与分析

为了减小热加工过程对拖拉机变速箱齿轮的不利影响,在对齿轮设计和提出有效加工控制措施后,利用SolidWorks中的Motion模块对拖拉机变速箱齿轮进行运动学仿真,选择的齿轮材料如前文表1所示。设计时,主从齿轮的两个轴轮固定,然后两轴分别以节曲线加点为原点进行主从动轮的旋转。

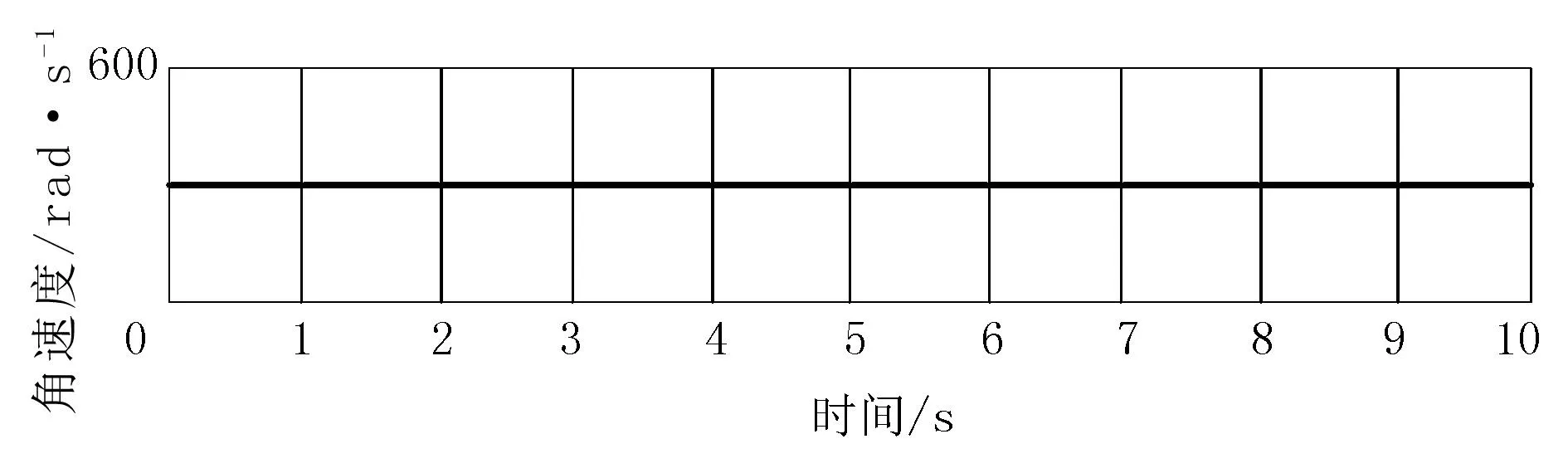

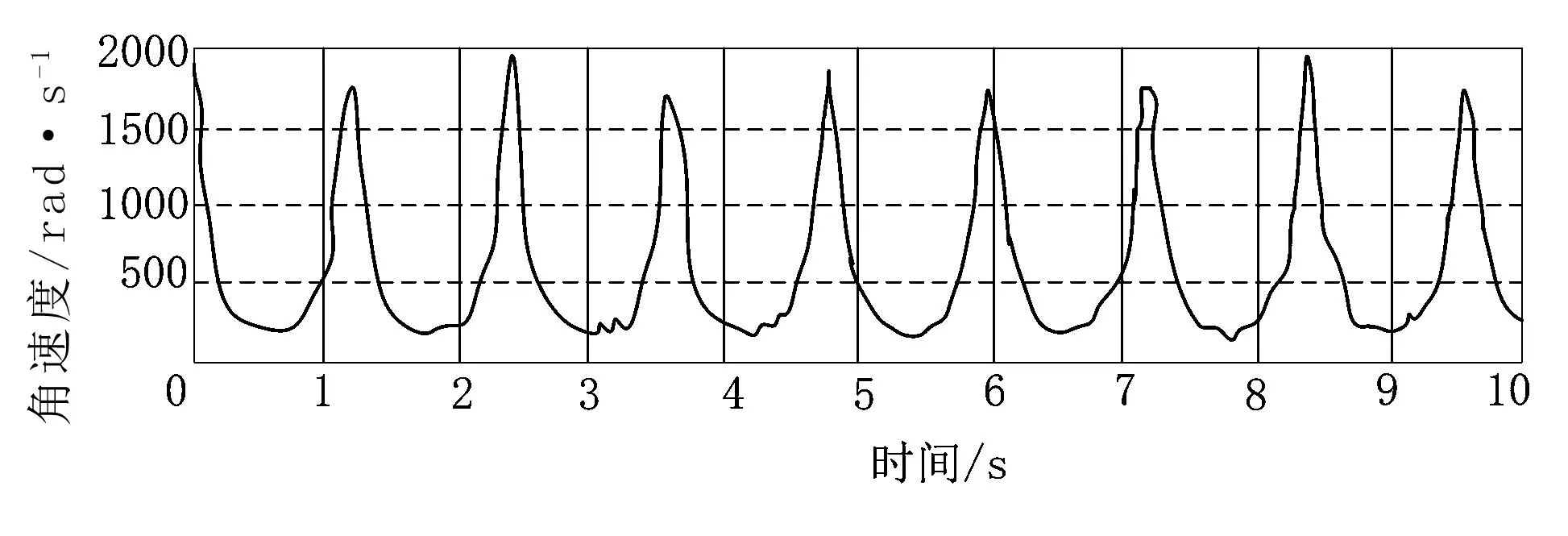

在从动轮上加入电动机,保持100r/min的匀速转动,设定的运动时间为10s,每秒帧数固定为160,从而可以得到拖拉机变速箱齿轮主、从动轮角速度时间曲线,如图6、图7所示。

图6 拖拉机变速箱齿轮主动轮角速度时间曲线Fig.6 The angular velocity time curve of driving wheel of tractor gearbox

图7 拖拉机变速箱齿轮从动轮角速度时间曲线Fig.7 The angular velocity time curve of driven wheel of tractor gearbox

由SolidWorks软件仿真结果可以看出:主从动轮的运动服规律符合传动比函数,从动轮间断位置实际曲线和理论值存在差异,但差异比较小,主要是由非线性激励影响造成的。通过对曲线的观察,可以确定拖拉机变速箱齿轮设计理论、建模方法和热处理加工工艺都符合要求,验证了整个设计的正确性。

5 结论

阐述了拖拉机变速箱齿轮节曲线方程和齿廓的设计方法,从静力学模型、材料参数和应力3方面对齿轮进行了分析;同时,研究了热处理加工对拖拉机变速箱齿轮的影响,并提出了具体的优化措施;最后,基于SolidWorks软件仿真对设计的齿轮模型进行了分析。结果表明:拖拉机变速箱齿轮设计理论、建模方法和热处理加工工艺均符合要求,验证了整个设计的正确性。