采摘机器人的路径规划系统动态性优化研究

2024-01-11李玉霞

李玉霞,王 辉

(1.江苏海事职业技术学院,南京 211170; 2.河北农业大学,河北 保定 071000)

0 引言

伴随着智慧农业步伐的加快,我国智能化、无人化的农业装备不断出现,用于果蔬采摘的机器人装置成为研究的热点。从采摘臂的准确抓取、行走平台的不断优化、控制系统的程序升级等,都有很多的研究成果。其中,路径的识别与规划是替代人展开各项采摘作业的关键控制要点。经查阅文献可知,目前采摘机器人的路径识别与调控方式多采用全局搜索,能够实现一定程度上的采摘环境信息获取,但针对拐角及小范围的路径识别还需要进一步优化。为了更好地满足机器人在行进过程与采摘作业过程中规划轨迹的识别准确连贯度要求,笔者拟在当前采摘机器人实际路径控制应用成熟的基础上深入地从动态性角度展开探讨。

1 采摘机器人概述

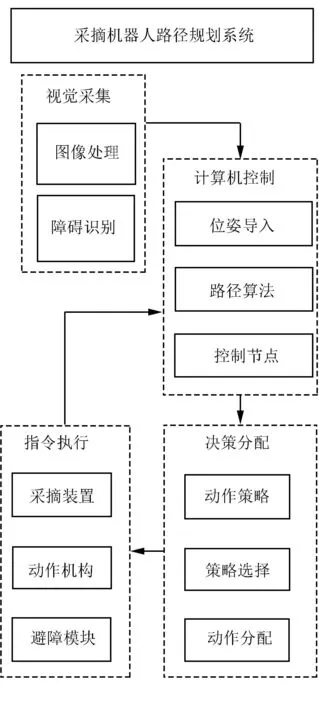

采摘机器人作为可替代人工进行大量重复性采摘作业的自动化农业设备,主要通过环境感知、路径控制与动作执行完成采摘作业,已越来越多地被应用于多种场合。动态化的控制理论是一种较为先进的优化理念,它提倡在一种动态的、与现场环境符合度较高的条件下实施智能控制与优化调控;与此同时,采摘机器人的路径系统一方面是满足采摘机器人控制准确度的重要环节,另一方面其控制要求与动态性理论的应用机理较为相似。采摘机器人路径规划系统如图1所示。

图1 采摘机器人的路径规划系统组成简图Fig.1 Diagram of the composition of path planning system of the picking robot

由图1可知:在采摘环境的障碍物不固定与采摘路径不规则的前提下,其路径识别由一系列的智能化部件有序连接而形成。工作时,首先,通过视觉采集模块获取相关采摘环境信息并传递至计算机控制环节,通过位姿导入与路径算法的处理后,进行采摘与行进的动作策略选择分配;然后,将决策信息分配至采摘装置或动作机构,整体形成较好的闭环控制。由此可看出,路径算法与控制节点成为路径规划系统精准调控的重要节点。下面对此融入动态路径控制理论展开优化分析。

2 路径系统优化

2.1 动态模型建立

为保证采摘机器人作业路径能够实现连续,在一定的路径偏离误差范围内得到最优解,针对机器人内部的路径调控优化,充分考虑环境性的因素影响,以采摘机器人的运动学原理为基点,采用动态适应性方式建立函数模型,即

(1)

式中f(p)-采摘机器人路径系统动态调控函数;

f1(p)-采摘机器人路径识别的长度函数;

f2(p)-采摘机器人路径连续性函数;

λ1、λ2-相应的函数占比权值;

R-模型建立所需的常数值;

L-采摘机器人的路径节点数;

xi、yi-模型建立坐标系下的路径节点横纵坐标值;

θk-k时刻采摘机器人的实时位置与规划路径之间的角度;

θk-1-(k-1)时刻采摘机器人的实时位置与规划路径之间的角度。

以高度匹配动态适应性函数为着手点,针对路径系统的规划与搜索进行布局,得到该采摘机器人的路径规划系统核心控制算法流程优化简图(见图2);在机器人进行轨迹预判后,植入局部路径搜索,增加路径算法的调控精度与速度;将局部难搜索点专项计算,再与全局路径搜索一并输入该采摘机器人的整体路径处理中心,从而经选择适应、迭代优化后,执行装置按最佳路径作业。

图2 路径规划系统核心控制算法流程优化简图Fig.2 Flow optimization diagram of core control algorithm of the path planning system

2.2 规划系统软件控制

以充分实现整机路径规划执行系统与后台控制的闭环目标,引入云平台网络定位坐标系,规划出基于动态控制优化的采摘机器人云平台融入简图,如图3所示。此云平台中以中转路径系统的目标程序与跟随程序为处理任务,通过感知与反馈双向交换实现采摘装置实时状态与云平台信息的共享,同步将路径规划的核心算法予以改进,更进一步确保路径调控的动态性、实时性。

图3 基于动态控制优化的采摘机器人云平台融入简图Fig.3 Schematic diagram of cloud platform integration of the picking robot based on the dynamic control optimization

针对采摘机器人的实时位姿显示与预先设定好的采摘路径之间的内在关系,考虑采摘环境干扰度,导入用于信息噪声处理的动态路径提取程序,并在云平台的内部对初始的路径轮廓采用点轮廓与小范围的状态搜索,以模块分布式的处理理念进行路径的动态性跟踪。

2.3 规划系统硬件

系统的控制器选择能够在控制步数较少的条件下完成迭代精度要求的MPC控制器,其参数设置如表1所示。由表1可知:当跟踪速度为4m/s时,能够以动态调控方式实现误差控制在0.02%的定位与跟踪精度要求。同时,配置Kinect 传感器进行采摘图像信息的获取、传递,可满足全范围的路径跟踪。

表1 采摘机器人路径规划系统动态性控制器参数设置列表Table 1 Parameter setting list of the dynamic controller of path planning system on the picking robot

在云平台融入之后,以GNSS信号为交流介质,优化硬件布局,得到基于动态控制优化的系统硬件执行方式简图(见图4);通过下位机将采摘的驱动装置与整机转向装置分别接入路径系统的偏差检测模块,经过动态控制优化装置后将指令发送至采摘机构动作。其中,云显示装置在采摘机构与核心控制器之间,起到了关键的中间闭环调控作用,从而确保路径系统的动态性监控跟踪。

图4 基于动态控制优化的系统硬件执行方式简图Fig.4 Schematic diagram of system hardware execution mode based on the dynamic control optimization

3 优化作业试验

3.1 试验条件

选取以履带方式行进的机器人作为试验对象,采摘对象为苹果,依据采摘作业试验的路径规划系统动态性优化处理流程(见图5),通过环境预设、路径提取、关键信息动态处理后,由路径控制模型进行迭代计算与指令输出,展开路径系统优化下采摘作业试验。设置如下关键条件:

图5 采摘作业试验的路径规划系统动态性优化处理流程Fig.5 Dynamic optimization processing flow of the path planning system in the picking operation test

1) 将采摘环境中的枝叶、果树、行进路上障碍区统一设置障碍标识(栅格处理),以便路径系统识别;

2) 确保机器人整机装置结构连接良好、行进与采摘执行顺畅;

3) 确保用于试验数据输出的各项显示装置运作正常等。

3.2 过程分析

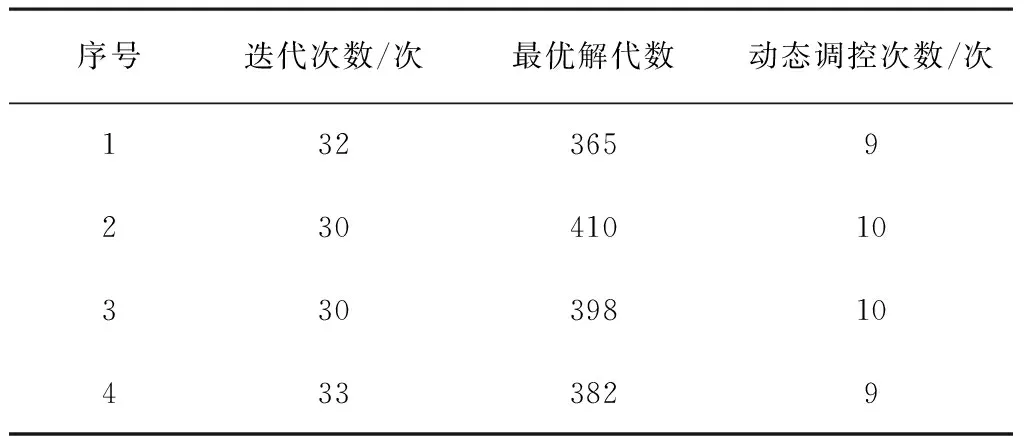

分别设置规划系统的内部路径算法收敛精度为0.03、0,05、0.08、0.10、0.12,障碍物为10处,记录计算数据,对比后得出收敛精度为0.05时路径优化8次的动态性能指标计算数据对比列表,如表2所示。由表2可知:重复选取算法的参数设置,虽然迭代次数不同,但是波动维持在30次左右即可达到迭代效果,最优解次数平均维持在388次,在可以接受的计算处理范围内;动态调控次数在9次以上,表明能够精准识别障碍物并及时动作,可实施内部的动态调控,进而验证了规划系统内部动态算法的设计正确性。

表2 采摘机器人作业试验的路径系统动态性能指标数据对比Table 2 Comparison of dynamic performance index data of the path system in picking robot operation test

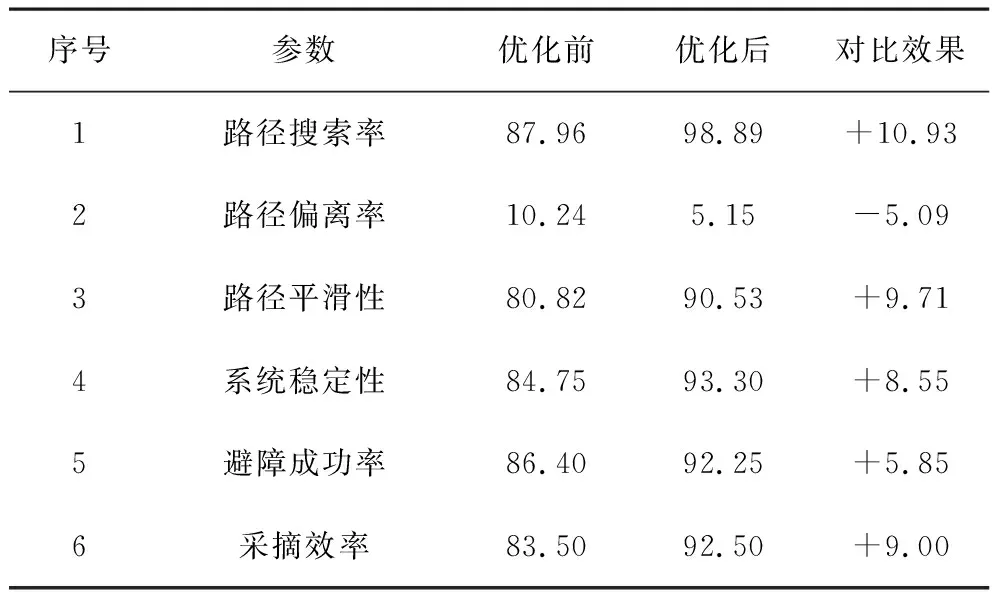

选取采摘机器人的路径搜索率、偏离率、路径平滑性、系统稳定性、避障成功率及综合采摘效率作为主要对比参数,得到基于路径系统动态性优化的采摘机器人作业效果对比,如表3所示。由表3可看出:路径系统经动态性优化处理后,路径搜索率由优化前的87.96%提高为98.89%,搜索率明显提升;路径偏离率由10.24%降低至5.15%,路径平滑性由优化前的80.82%提高为90.53%;系统的稳定性由84.75%提高为93.30%,表明了路径系统优化的可行性与优越性;整机的避障成功率由86.40%提高为92.25%,采摘效率同步由83.50%提高为92.50%,改善效果明显。

表3 基于路径系统动态性优化的采摘机器人作业效果对比Table 3 Comparison of operation effects of the picking robot based on dynamic optimization of the path system %

4 结论

1)在当前采摘机器人路径系统结构组成的基础上,引入云平台与路径识别与调控算法,建立动态控制模型后,实现了采摘机器人路径规划系统的动态性优化。

2)将优化后的路径系统植入采摘机器人整机,展开路径跟踪作业反馈试验。结果表明:基于动态性优化,实现了路径规划系统的搜索率与路径平滑性显著提高,路径的偏离率相应降低,提高了采摘机器人的采摘效率与路径调控能力。

3)动态性调控设计理念可很好地应用到采摘机器人的路径系统中,在机器人路径系统的识别调控性能方面有较大的改进,对于复杂采摘环境可以进行深入尝试,能够为研究者的设计创新提供参考。