离心压缩机风筒内壁镶嵌小尺寸防腐衬板工艺方法研究

2024-01-11白俊峰王安妮郭鹏梁盈史天翔张淇

白俊峰,王安妮,郭鹏,梁盈,史天翔,张淇

离心压缩机风筒内壁镶嵌小尺寸防腐衬板工艺方法研究

白俊峰,王安妮,郭鹏,梁盈,史天翔,张淇

(沈鼓集团股份有限公司 透平工艺部,辽宁 沈阳 110869)

酸性介质离心压缩机机壳风筒内壁镶嵌防腐衬板能有效提升机组的耐腐蚀性。通过梳理离心压缩机风筒内壁镶嵌小尺寸防腐衬板工艺方法及3 mm衬板单件加工存在的实际问题,分析传统工艺方案所造成的防腐衬板“鼓包”问题原因。以有限元理论为基础,运用切削力原理和静力学分析方法,计算传统工艺方案和一次加工成型方案中不同厚度衬板单件加工最大理论变形量,将理论变形量进行对比分析,优化并制定风筒内壁镶嵌小尺寸防腐衬板的工艺方案,同时将传统工艺方案和优化后工艺方案进行制造成本对比,并对优化后工艺方案进行实际加工验证。该研究为小尺寸防腐衬板的加工提供了理论依据,同时为解决防腐衬板“鼓包”问题奠定实践基础。

离心压缩机;风筒;防腐衬板;鼓包;静力学分析

承载高压力介质的离心压缩机的机壳材料通常选用碳钢材质,其强度较高,且价格便宜。针对二氧化碳、硫化氢等酸性介质的离心压缩机,若介质中组分含水,则酸性介质遇水成酸,对碳钢有较大的腐蚀性。为强化离心压缩机机壳抗腐蚀能力,通常需要在机壳内部堆焊不锈钢防腐层或焊接不锈钢防腐衬板,其中不锈钢相比于碳钢具有良好的耐酸性[1]。目前,针对产生腐蚀性气体的离心压缩机在设计结构上多采用堆焊304耐蚀合金,其中进、出风筒以及筒体开孔内部采用镶嵌304不锈钢耐蚀衬板方案,工艺上采用拼装、焊接方法加以固定[2],但在实际生产加工过程中,镶嵌在机壳风筒内壁的小尺寸防腐衬板在精加工后会出现局部“鼓包”情况,造成质量问题,最终返修处理。

1 小尺寸防腐衬板传统加工工艺方案

针对离心压缩机风筒内壁的防腐处理工艺,通常是将不锈钢板材卷制成型,以焊接的方式将其镶嵌在风筒内壁,形成防腐衬板。常规防腐衬板的厚度为3 mm,如图1所示[3]。

当风筒内孔直径小于100 mm时,不锈钢板材卷制成型困难,且由于内孔尺寸过小,焊接操作者在小孔内施焊操作不便。因此针对小尺寸的防腐衬板,常规下料方案为采用不锈钢棒料锯切而成。

根据防腐衬板设计图纸尺寸公差要求,防腐衬板单件的直径尺寸极限偏差为±0.10 mm。实际生产中,3 mm壁厚的不锈钢防腐衬板在单件精加工后经常出现直径尺寸超差,这导致了防腐衬板在与风筒内壁镶嵌的过程中出现无法将衬板安装到位的情况,因此在实际生产操作中不再将防腐衬板一次加工成型。

风筒内壁镶嵌防腐衬板的传统工艺方案为,先将棒料粗加工后焊接镶嵌至机壳上,再应用镗床将其加工至图纸尺寸。即将防腐衬板单件在图纸要求的3 mm壁厚基础上单边预留2~3 mm余量,将防腐衬板通过焊接的方式镶嵌在风筒内部,最后利用镗床平旋盘对防腐衬板进行精加工,将衬板单边预留的2~3 mm余量镗削去除。镗削加工衬板过程如图2所示。

1.已镶嵌至风筒内壁的不锈钢防腐衬板。

图1 离心压缩机风筒及3 mm壁厚防腐衬板示意图

1.离心压缩机风筒;2.防腐衬板(包含精加工前需要加工去除的余量);3.镗床刀具;4.镗床滑枕;5.机床工作台面。

图2 采用镗床加工机壳风筒内防腐衬板示意图

2 衬板“鼓包”问题分析

实践发现,采用传统工艺方案镶嵌衬板的离心压缩机风筒内壁偶尔会出现“鼓包”情况,“鼓包”位置通常位于风筒内壁的衬板局部,如图3所示。通过拆卸、测量“鼓包”的防腐衬板,发现衬板存在厚度不均情况,同时,“鼓包”部位的衬板厚度远不足图纸规定的3 mm。

分析研究发现,造成上述现象的原因如下:在镗床精加工风筒内孔防腐衬板时,加工衬板的中心基准通过风筒法兰端面的密封面止口及风筒衬板内壁确定,然而机壳筒体风口与风筒均为独立件加工好后焊接而成,筒体风口与风筒内壁同轴度无法保证,所以防腐衬板的实际中心位置较难定位。同时,衬板为薄壁件,将衬板焊接镶嵌后会出现衬板与风筒内壁服帖程度不佳的情况。综上,在镗床精加工衬板时就会出现去除衬板余量不等的情况,造成衬板厚度不均,使得衬板较薄的部位出现“鼓包”现象。即,造成衬板“鼓包”的主要原因为衬板镶嵌后存在变形,以及镗床加工中心定位不准确。因此原工艺方案在制造过程中存在质量隐患,需研究一种防腐衬板焊接镶嵌在风筒法兰内壁后无需再进行加工的工艺方案,以杜绝“鼓包”问题再次出现。

图3 防腐衬板“鼓包”位置

3 衬板的加工静力学分析

鉴于小尺寸防腐衬板为薄壁件,加工变形是影响其尺寸精度的重要原因,因此以衬板单件车削加工作为研究对象,利用有限元方法对防腐衬板进行装夹及切削静力学分析,对比衬板传统工艺方案以及一次加工成型方案中车削过程对衬板形变的影响,探索不同壁厚防腐衬板单件一次加工成型的可行性[4]。

3.1 传统工艺方案衬板单件加工变形量

传统工艺方案的衬板单件结构为衬板内孔尺寸在设计尺寸的基础上,留有一定加工余量,衬板小端内孔直径与大端内孔直径相等即可,如图4所示。根据实际产品结构,简化信息后设计尺寸如表1所示。

衬板在车削加工过程中受到切削力和装夹力的影响。考虑到衬板为薄壁件,相比于小进给、小切深所产生的切削力,较大的装夹力是影响衬板变形的主要因素。因此,通过对衬板进行三维建模,再利用ANSYS Workbench在衬板外圆处施加四处夹紧力载荷来模拟车床四爪夹盘对防腐衬板的装夹作用,计算分析装夹力对衬板变形的影响[5-6]。

图4 衬板原工艺方案二维图

表1 传统工艺方案衬板尺寸

注:衬板长度为384 mm。

装夹力受到切削力、工件离心力、工件自重等影响,本文假设车床四爪夹盘在装夹棒料至车削其达要求尺寸后不做调整变化,即假定每个夹爪针对防腐衬板的预紧力载荷始终为2000 N。

切削力可以根据经验公式进行估算[7-8]:

加工材料选用不锈钢,刀具材料选用硬质合金,通过查询“计算车削切削力的指数公式中的系数和指数”表格[6]可知:

由于计算车削切削力的指数公式中的系数和指数表格针对不锈钢材料缺少背向力和进给力的系数和指数,所以本文以结构钢材料的系数和指数数据作为计算背向力和进给力的替代数据,查询可知[6]:

将上述参数代入式(1),计算得:

施加载荷后的防腐衬板受力如图5所示[10],变形云图如图6所示。最大变形量为0.091 mm。

图5 衬板施加载荷示意图

图6 施加载荷后衬板变形云图

3.2 一次加工成型衬板单件加工变形量

一次加工成型的衬板结构衬板所有位置壁厚均保持一致,如图7所示。

图7 衬板一次加工成型方案二维图

壁厚3 mm衬板的尺寸如表2所示。

表2 一次加工成型方案衬板尺寸

注:衬板长度为384 mm,壁厚为3 mm。

在相同的装夹力2000 N的作用下,通过静力学分析模拟计算,得到衬板最大变形量达到0.144 mm,如图8所示。

图8 施加载荷后衬板变形云图(壁厚3 mm)

对比上述两种不同方案的衬板加工变形量,壁厚3 mm衬板一次加工成型方案的加工变形量是传统加工方案变形量的1.5倍,佐证了3 mm壁厚衬板加工的传统工艺方案优于一次成型加工方案。经分析,两者产生的变形均为弹性形变,因此3 mm壁厚衬板结构的刚性低于传统工艺方案衬板结构。由于加工过程中工件过大的弹性形变会降低工件加工后的尺寸精度,因此需要增加一次加工成型方案中衬板的壁厚以提升其刚性[12]。在衬板内孔尺寸不变的情况下,假定将壁厚分别向外延伸至4 mm和5 mm,衬板尺寸如表3所示。

表3 不同壁厚下一次加工成型方案衬板尺寸

注:衬板长度为384 mm。

参照3 mm壁厚衬板的车削加工,在加工参数和装夹力均不变的情况下对4 mm和5 mm壁厚的衬板进行静力学分析模拟计算,变形云图如图9所示,得到衬板最大变形量分别为0.094 mm和0.069 mm。

图9 不同壁厚下施加载荷后衬板应力云图

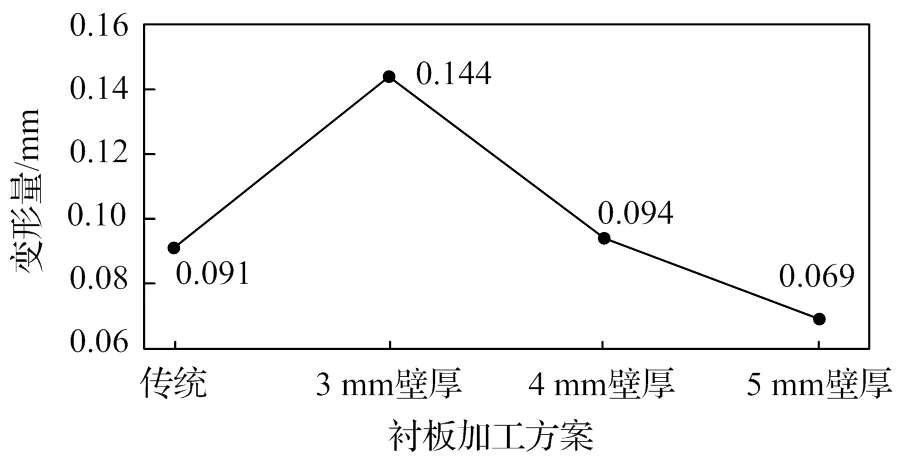

3.3 对比及分析

对传统加工方案和三种不同壁厚的小尺寸防腐衬板进行静力学分析,对比不同方案的衬板车削变形量,如图10所示。可以看出,4 mm壁厚衬板一次加工成型变形量与传统衬板加工方案变形量接近,但5 mm壁厚衬板车削加工变形量比3 mm和4 mm壁厚方案小。可以得出结论,4 mm和5 mm壁厚衬板的单件一次加工成型方案均可作为传统加工方案的替代方案,其中5 mm壁厚衬板的单件加工方案最优。

图10 衬板单件不同制造方案车削变形量对比图

4 小尺寸防腐衬板加工优化方案

4.1 优化方案

衬板一次加工成型方案可有效避免“鼓包”现象的发生,同时,5 mm壁厚衬板加工的变形量小于传统工艺方案,因此优化后的防腐衬板加工方案为,采用5 mm壁厚的衬板进行一次加工成型,并将原压缩机风筒法兰内孔直径增加4 mm,最后将衬板与风筒内壁进行焊接镶嵌,如图11所示。

4.2 成本对比

以上述衬板为例,评估两种方案的制造成本。该制造成本由两部分组成,分别为原材料成本和加工成本。针对传统工艺方案中将防腐衬板预先留余量再进行镗削的加工方案,防腐衬板选用材料为S30408的棒料,下料尺寸为120 mm×404 mm,原材料市场价格约700元,采用普通卧式车床车削的加工费用约200元,采用数控镗床精镗的加工费用约2000元,因此传统衬板加工方法的总制造成本约为2900元。

将防腐衬板直接加工成型后再焊接至风筒内壁的加工方案,以5 mm壁厚衬板为例,防腐衬板材料、下料尺寸、原材料市场价格、普通卧式车床车削的加工费用都不变,省去精镗工序所产生的费用,因此衬板一次加工成型方案的总制造成本约为900元。

对比可知,以棒料为原材料的衬板一次加工成型方案制造成本是传统加工方案的三分之一,因此采用5 mm壁厚衬板一次加工成型后直接焊接镶嵌至风筒内壁的方案,不仅可以避免“鼓包”问题,同时制造成本低廉,且通过减少加工工序缩短了实际生产制造周期。

4.3 加工验证

对5 mm壁厚防腐衬板进行实际车削加工验证,如图12所示。经实际测量,加工后尺寸均在公差范围之内,与理论计算变形量相符,证明了优化后方案的实际加工可行性。同时,通过焊接方法将5 mm壁厚防腐衬板镶嵌至风筒内壁,未出现操作困难和质量不良的问题,优化后的理论方案得到了有效验证。

图11 离心压缩机风筒及5 mm壁厚防腐衬板示意图

图12 防腐衬板的车削加工过程及成品

5 结论

通过梳理酸性介质离心压缩机机壳风筒内壁镶嵌小尺寸不锈钢防腐衬板工艺方法,分析了传统工艺方案中造成防腐衬板“鼓包”的原因,通过对小尺寸防腐衬板进行三维建模,利用有限元分析方法计算得出了衬板的传统工艺方案和一次加工成型车削加工方案的最大变形量。通过对比得出,衬板壁厚为5 mm时的一次成型加工理论变形量小于传统工艺方案加工变形量。通过成本对比和实际加工论证了小尺寸防腐衬板一次加工成型工艺方案的可行性。实现了对离心压缩机风筒内壁镶嵌小尺寸防腐衬板工艺方法的优化,解决了小尺寸防腐衬板“鼓包”问题。

[1]祁大同. 离心式压缩机原理[M]. 北京:机械工业出版社,2017.

[2]郝建国,聂万隆,贾铭浩,等. 特殊防腐焊接机壳制造工艺研究与应用[C]. 沈阳:中共沈阳市委员会、沈阳市人民政府、中国汽车工程学会,第十一届沈阳科学学术年会暨中国汽车产业集聚区发展与合作论坛论文集(信息科学与工程技术分册),2014.

[3]王志刚,何宁,武凯,等. 薄壁零件加工变形分析及控制方案[J]. 中国机械工程,2002(2):30-33,4.

[4]白俊峰,张弛,张威,等. 离心式压缩机铝制密封装夹与加工静力学分析[J]. 新技术新工艺,2019(6):52-55.

[5]郑联语,汪叔淳. 薄壁零件数控加工工艺质量改进方法[J]. 航空学报,2001(5):424-428.

[6]卢秉恒. 机械制造技术基础[M]. 3版. 北京:机械工业出版社,2008.

[7]王先逵. 机械制造工艺学[M]. 2版. 北京:机械工业出版社,2006.

[8]王民,刘宇男,孙国智,等. 初始残余应力和切削残余应力对薄壁件加工变形的影响[J]. 北京工业大学学报,2017,43(8):1141-1147.

[9]SCIPPA A,GROSSI N,CAMPATELLI G.FEM basedcutting velocity selection for thin walled part machining[J]. Procedia CIRP,2014(14):287-292.

[10]刘学杰. 薄壁零件加工的切削力模型分析与试验研究[D]. 南京:南京航空航天大学,2008.

[11]胡创国. 薄壁件精密切削变形控制与误差补偿技术研究[D]. 西安:西北工业大学,2007.

[12]王运巧,梅中义,范玉青. 航空薄壁弧形件加工变形的非线性有限元分析[J]. 航空制造技术,2004(6):84-86.

Processing Method of Inlaid Small Size Anti-corrosion Lining Plate on the Inner Wall of Air Duct for Centrifugal Compressor

BAI Junfeng,WANG Anni,GUO Peng,LIANG Ying,SHI Tianxiang,ZHANG Qi

(ProcessingDepartment,Shenyang Blower Works Group Corporation, Shenyang 110869, China )

The application of inlaid anti-corrosion lining plate on the inner wall of air duct of the acid medium centrifugal compressor can effectively improve the corrosion resistance of the unit. The process method of and the actual problems existing in the processing of single piece of 3mm lining plate were reviewed. The causes of the “bulge” problem for the lining plate caused by traditional process method were analyzed. The cutting force principle and the static mechanics analysis method were used to calculate the maximum theoretical deformation for single piece of lining plate in both traditional process and single process forming based on the finite element theory. The process program was optimized and formulated by the comparative analysis of theoretical deformation. The manufacturing cost was compared between the traditional process method and the optimized process method, and the optimized process method was verified by actual processing. The theoretical basis for the processing of small-size anti-corrosion lining plate can be provided, which lays the practical foundation for solving the problem of “bugle” of anti-corrosion lining plate.

centrifugal compressor;air duct;anti-corrosion lining plate;bulge;statics analysis

TH452

A

10.3969/j.issn.1006-0316.2023.12.010

1006-0316 (2023) 12-0060-06

2023-04-12

白俊峰(1987-),男,辽宁沈阳人,硕士研究生,高级工程师,主要研究方向为离心式压缩机关键零部件工艺设计,E-mail:29408119@qq.com。