带有反向螺纹元件的四螺杆挤出机流道内三维流场分析

2024-01-11左晓甜郭树国金子云

■ 左晓甜 郭树国 金子云

(沈阳化工大学机械与动力工程学院,辽宁沈阳 110142)

自1795 年工业单螺杆挤出机问世以来,螺杆挤出机已经被广泛应用到饲料、化工、橡胶、医药等领域[1-2]。单螺杆挤出机也逐渐发展到双螺杆挤出机甚至是多螺杆挤出机,挤压效果和输出效率随着螺杆数量的增加而得到了提高[3]。随着大豆产量的减少[4-5],大豆加工的副产品之一——豆粕,产量也随之减少,提高豆粕的利用率是补充其生产缺口的有效方法。目前主要使用挤压膨化技术对豆粕进行加工,螺杆挤出机是实现挤压膨化加工的主要工具[6-7]。为了补充豆粕生产缺口,提高豆粕的利用率,改善螺杆挤出机的混合能力和剪切效率已经成为必然,而螺杆作为螺杆挤出机的重要组成部分,改变其螺杆结构可以改善挤出机的剪切性能,提高物料混合效果[8-9]。

目前豆粕加工常用双螺杆和三螺杆挤出机,而对四螺杆挤出的使用很少,且大多基于理论研究、仅限于定性研究,四螺杆挤出机与双螺杆、三螺杆挤出机相比,啮合区域增加,提高了物料的输送效率。郭树国等[10-13]研究发现带有混炼元件的螺杆可以延长物料在流道内的停留时间,可以提高豆粕的混合效果;朱向哲等[14-18]研究发现四螺杆挤出机中心出现环流现象,混合能力和输送效率都优于双螺杆挤出机,提高混合质量;韩海川等[19-21]研究发现,反向螺纹元件可以增加挤出机的剪切力,物料在流道内时间增加,混合效果和剪切效果更好。总结上述的研究经验,得知混炼元件中的反向螺纹元件可改变螺杆建压能力,使螺杆出现背压;降低物料的输送速度,改变物料的流动方向,使物料出现回流现象。其他混炼元件混炼效果单一,而反向螺纹元件既可以增强物料混合效果,又可以增强螺杆剪切性能,因此设计带有反向螺纹、四方形方式排列的四螺杆挤出机,目的探究豆粕在新型四螺杆挤出机流道内的停留时间和建压能力,分析其剪切性能和物料的混合效果。运用ANSYS/CFX软件对四螺杆挤出机流道进行数值模拟,以黏性流体力学为基础,对比带有反向螺纹元件螺杆挤出机和普通螺杆机的压力图、速度流线图、速度矢量图等重要特征的区别,为四螺杆挤出机性能优化提供理论依据。

1 材料与方法

1.1 物理模型

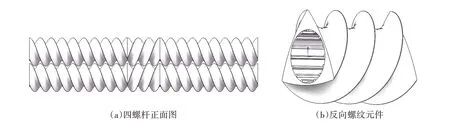

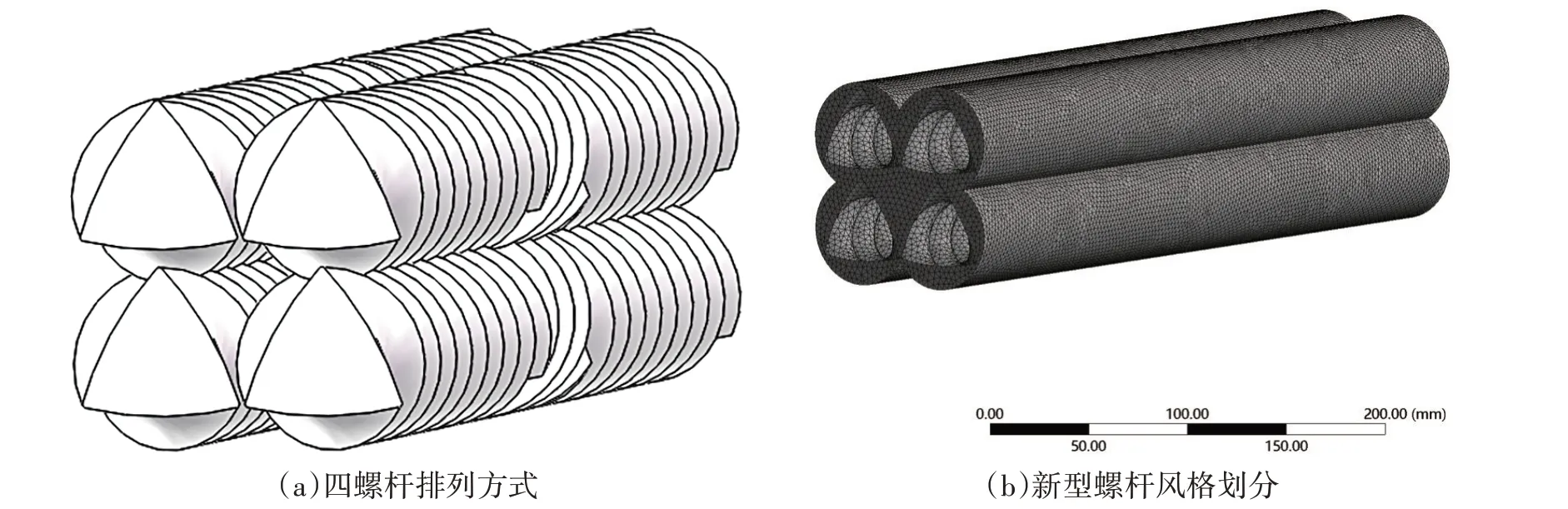

图1(a)为Solid works建立的带有反向螺纹四螺杆挤出机正面模型,图1(b)为反向螺纹元件模型,图2(a)四螺杆挤出排列方式模型。螺杆总长为420 mm,其中输送段和挤压段总长为360 mm,四螺杆同向啮合;反向螺纹长度为60 mm,安装在螺杆180 mm 处,此处为螺杆混炼段,改变此处螺纹旋向可增强挤出机的混合分布能力和剪切性能。①常规螺纹元件根径32 mm,螺杆外径54 mm,螺距为60 mm;②反向螺纹元件,除方向与常规螺纹元件相反,其他参数与常规螺纹元件相同。螺杆与机筒间隙过小,会导致螺杆与机筒磨损严重;间隙过大,会使漏流量增加,产量减少,考虑两者因素将螺杆与机筒间隙选为4 mm。

图1 四螺杆挤出机及螺纹元件模型

图2 螺杆排列方式及网格划分模型

将仿真模型导入ANSYS软件,使用CFX、以3 mm尺寸四面体形状进行网格划分,得到图2(b)新型四螺杆的流道有限元模型,获得170 586个节点、795 221个元素。

1.2 模拟条件假设

选取豆粕作为填充物料,因豆粕在剪切挤压过程中变得黏稠,故属于幂律流体,根据理论条件假设流场为恒温恒压层流状态,流体不可压缩且充满流道,与机筒内壁无滑移[22]。豆粕参数:密度2 112 kg/m3,黏度1 930 Pa·s,温度80 ℃。

1.3 数学模型

根据螺杆实际运转情况及上述基本假设条件,得出模拟的边界条件为:

① 出口压力0.5 MPa,进口速度0.05 m/s;

② 螺杆转速为120 r/min;

③ 忽略惯性力、重力等体积力;

④ 螺杆表面和机筒表面均无滑移,机筒速度V=0。

可得其黏性流体方程:

式中:Vx、Vy、Vz——x、y、z方向的速度矢量(m/s)。

运动方程为:

幂律流体本构方程为:

式中:P——静压力(Pa);

τij——直角坐标系下剪切应力矢量(i、j为x、y、z方向);

γ——剪切速率(s-1);

μ——物料黏度(Pa·s);

n——幂律指数。

2 ANSYS仿真结果分析

2.1 压力场分析

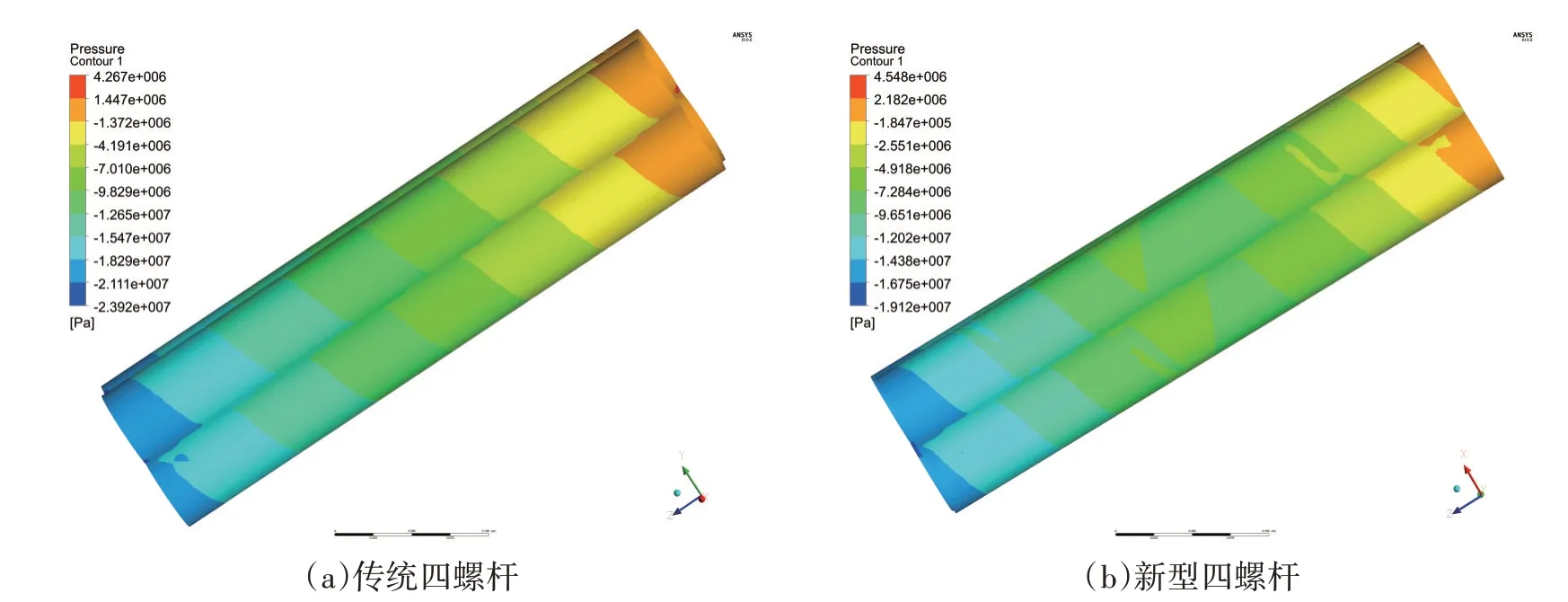

图3 为带有反向螺纹的四螺杆挤出机和传统四螺杆的宏观压力场对比图,图3(a)为传统螺杆,图3(b)为新型螺杆,左侧为进料口,右侧为出料口。在物料挤出过程中,挤压压力会逐渐增大,左右两端存在压力差,压力差越大螺杆挤出机的输送速率越大,可以看出无论传统螺杆还是新型螺杆压力都是由进料口到出料口逐渐增大,在出料口压力达到最大,传统螺杆与新型螺杆的压力差分别为28.2、23.7 MPa,传统螺杆的建压能力优于新型螺杆,这是由于安装了反向螺纹,使新型螺杆的建压能力减弱,减小了挤出机的输送效率,使物料通过流道的时间增加,豆粕得以充分剪切、混合,使新型螺杆的混合、剪切效果得到提升。

图3 四螺杆挤出机压力图

由图3(a)传统螺杆压力图可以得出:传统螺杆各段压力变化均匀,各区域大小变化存在规律性,这是因为传统四螺杆不存在反向螺纹,螺杆挤出机只产生建压能力,压力由入口到出口逐渐升高,流道内物料几乎无回流,物料无法被重复挤压,所以混合效果并不好;由图3(b)新型螺杆压力图可以得出:新型四螺杆挤出机压力由入口到出口先增大后减小再增大,在混炼段出现两种压力混合的现象,这是由于存在反向螺纹,使螺杆产生背压;在物料进入流道时常规螺纹存在高压,进入混炼段压力减小,而在螺杆挤出机末端装有常规螺纹,压力又逐渐升高,使物料回流增加,在流道内的物料可以被反复剪切、混合,新型螺杆可以提高物料的混合、剪切质量。

图4 为螺杆挤出机轴向压力图 ,截取面为xy 面,图4(a)为传统螺杆截面压力图、图4(b)为新型螺杆截面压力图,可以使对比更加直观。通过截面压力可以看出,新型螺杆在反向螺纹前后两端存在高压,反映了常规螺纹元件和反向螺纹元件的建压能力,在进入反向螺纹后压力降低,物料回流量增加,提高了螺杆挤出机的混合、挤压效果。而在传统螺杆中,由于只存在常规螺纹元件,流道内压力均匀增加,物料不会出现回流现象,所以混合效果和剪切效果较差。

图4 xy截面轴向压力图

2.2 速度场分析

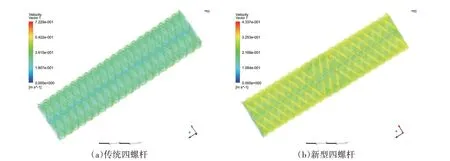

图5 为四螺杆挤出机速度矢量图,图5(a)为传统螺杆,图5(b)为新型螺杆。速度场可反映物料在流道内的运输速度,由图5 可以看出:新型螺杆速度矢量在啮合区域速度较低,使物料在流道内时间增加,在螺棱速度增高,增加了挤出机的剪切效果,在新型螺杆挤出机的挤出过程中,由于存在反向螺纹,出现反向速度,使物料在混炼阶段速度降低,增加了豆粕在流道内的停留时间,提高了挤出机的混合效率。普通螺杆挤出机在挤出过程中速度均匀、无变化,速度矢量较大,物料在流道内无回流,物料无法被反复挤压,剪切速率和混合效果较差。

图5 四螺杆挤出机速度矢量图

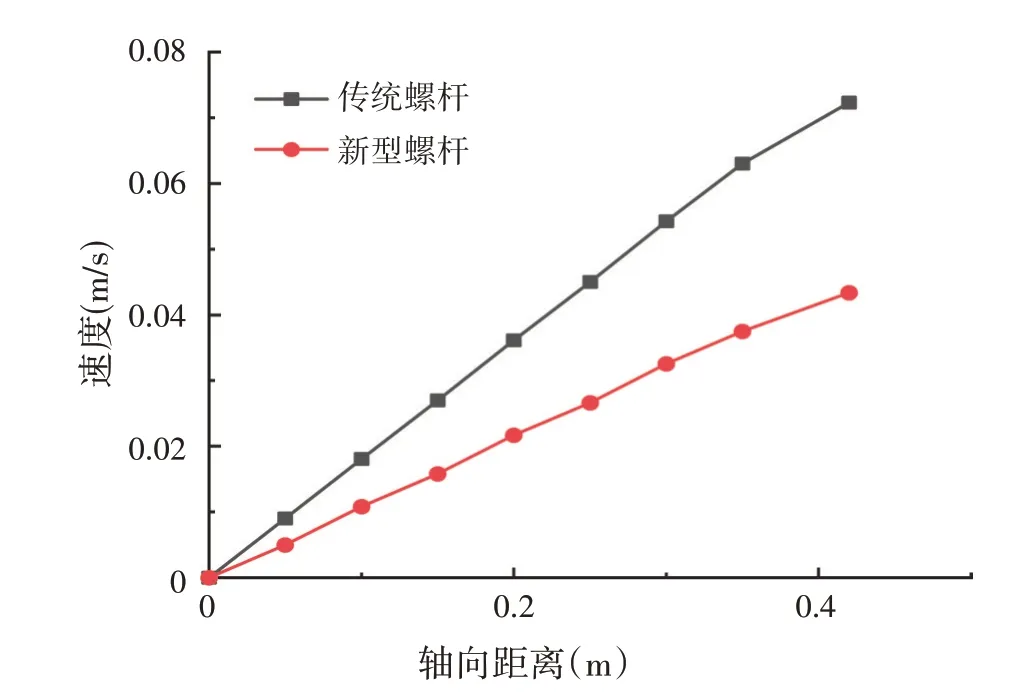

图6 为速度对比图,可以直观地反映出各段流道内的速度变化,传统螺杆最大速度为0.072 3 m/s、新型螺杆最大速度为0.043 4 m/s,豆粕在流道内整个挤出过程中新型螺杆速度明显低于传统螺杆,这是由于反向螺纹的存在,使流道内出现反向传送速度,增加了物料在流道内停留时间,同时使输送段与混合段存在速度差,使物料在螺纹元件交界处进行物料交换,并使物料能够被反复挤压、剪切,提高了螺杆挤出机的混炼效果。

图6 速度对比图

2.3 速度流线图

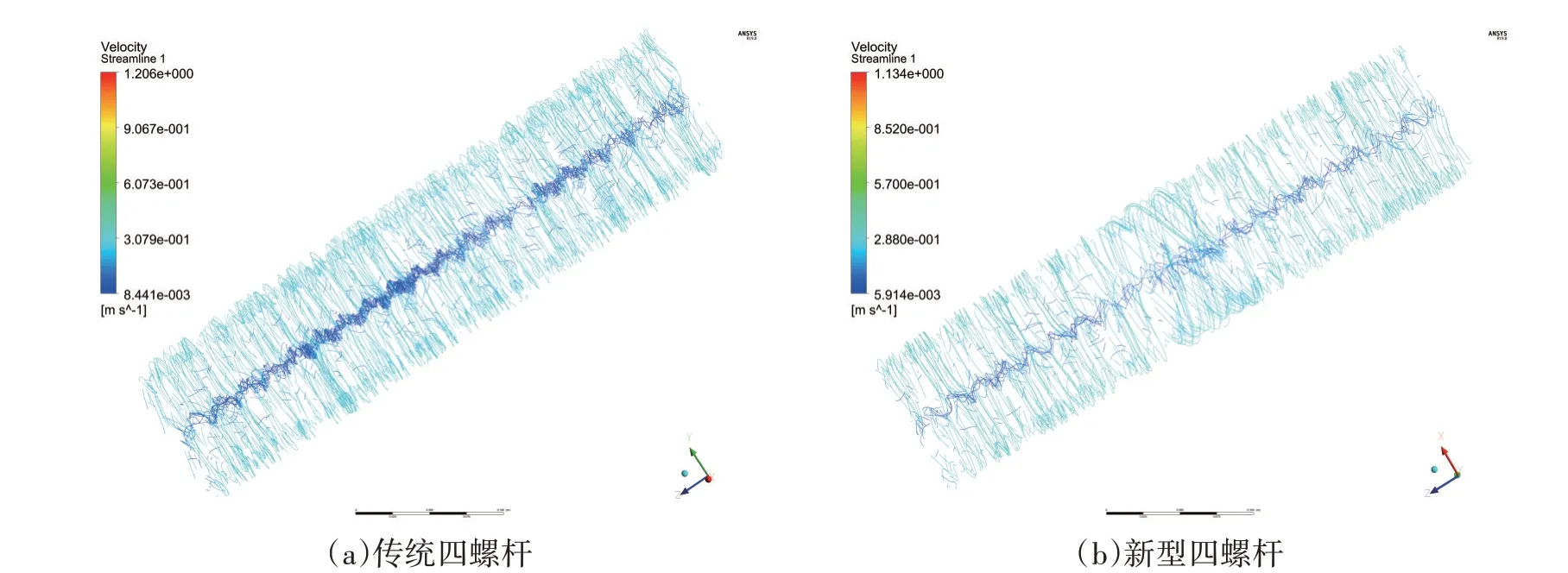

图7 为四螺杆挤出机的速度流线图,图7(a)为传统螺杆,图7(b)为新型螺杆。由图7 可知,物料在普通四螺杆中分布均匀,物料在流道内无停留现象,而在新型螺杆中分布更加分散、混乱、无规律,且在混炼处速度流线出现明显被剪断的现象,这是由于新型螺杆安装有反向螺纹,物料在输送中经过混炼处时,反向螺纹产生了阻碍物料输送的作用,提高物料回流量,使物料在流道内输送时间更长,螺杆混合效果得到了提升。

图7 速度流线图

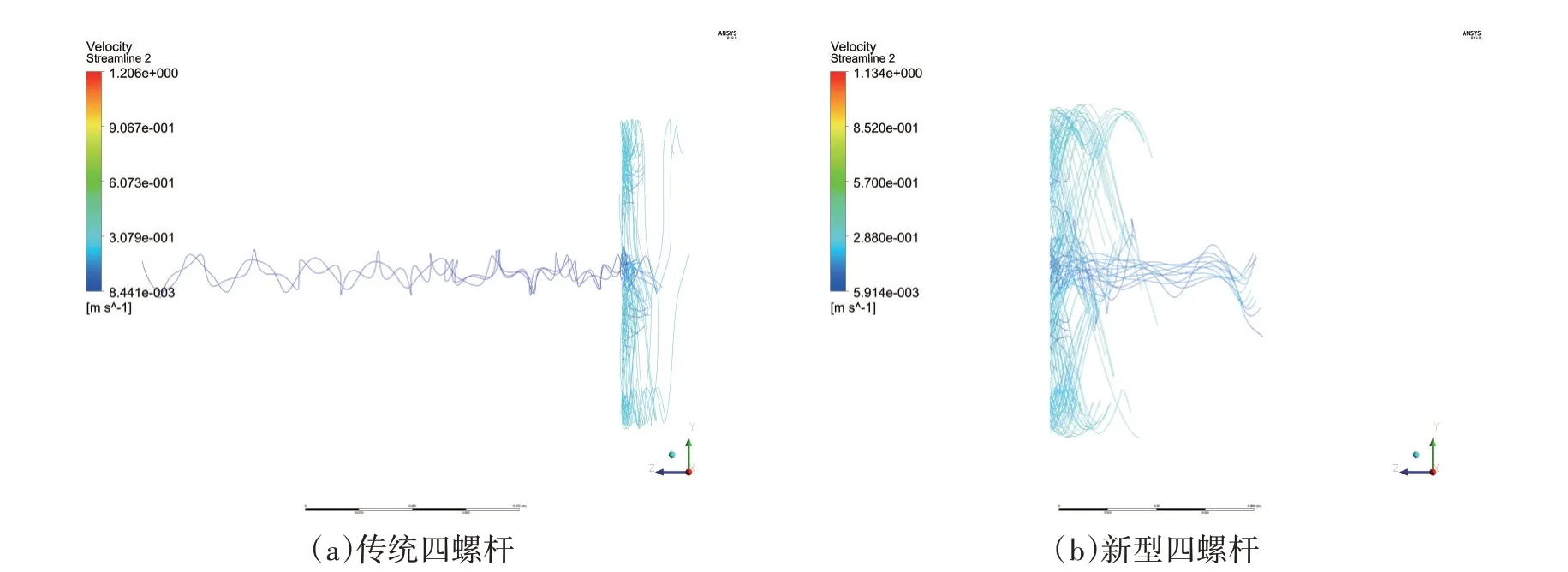

图8 为z=180 mm 处两种螺杆截面速度流线图,图8(a)传统螺杆,图8(b)为新型螺杆,由图8可看出,在螺杆啮合中心区域出现涡流,物料在传统螺杆流道内涡流呈现正向且连续流线,物料在流道内无停留;而新型螺杆在此处涡流流线混乱且呈现反向,是反向螺纹元件使得物料在流道内输送过程中被阻碍,出现回流,使物料得以被反复剪切,螺杆挤出机的混合效果得以提高。

图8 z=180 mm处速度流线图

图9为z=180 cm 处正面速度流线图,图9(a)为传统螺杆,图9(b)为新型螺杆,由图9 可以看出传统螺杆中心区域涡流较为集中,速度流线分布均匀,由于四螺杆啮合中心区域间隙较大,使得物料在中心区域无法充分混合和剪切;而新型螺杆中心区域涡流较为分散,速度流线分布混乱,使物料在流道内得到充分剪切和混合,改善了传统螺杆挤出机中心区域混合不充分,剪切效果低的缺点。

图9 z=180 mm处正面速度流线图

3 结论

目前,四螺杆挤出机处于理论研究阶段,为了提高传统四螺杆的混合性能,设计了带有反向螺纹元件的螺杆,利用CFX软件对新型四螺杆进行数值模拟分析,并与传统四螺杆进行对比,得出以下结论:

① 与传统螺杆相比,新型螺杆由于装有反向螺纹,使其建压能力明显降低,使豆粕混合效果得到改善。

② 新型螺杆装有反向螺纹元件,物料在经过混炼处速度明显降低,豆粕通过流道时间增加。

③ 通过对比两种螺杆可知,新型螺杆在螺杆四根啮合中心区域形成反向涡流,速度流线更加混乱,增加豆粕在流道内的分散情况,使豆粕在挤出机内得以充分混合、剪切,新型四螺杆挤出机的剪切效果、混合性能更好。

④ 新型螺杆虽然提升了混合效果,但是建压能力减弱,降低了螺杆的传输能力。