高河矿切顶沿空留巷充填墙体合理宽度研究

2024-01-11王焕斌

王焕斌

(山西高河能源有限公司,山西 长治 047100)

沿空留巷作为一种提高煤炭资源回收率、缓解采掘接替紧张的护巷技术之一,在我国被广泛使用[1-3]。在条件较好的薄煤层及中厚煤层,沿空留巷技术已逐渐成熟,留巷效果均较理想,但在条件较复杂的厚煤层中,保留的巷道仍存在维护较困难的问题。影响沿空留巷效果的主要是巷旁充填墙体的材料、宽度及巷内的支护方案等[4-5]。

在充填体材料方面,已有了较成熟的研究成果,这些材料具有凝结速度快、早期强度高、密闭性好等特点,为我国沿空留巷技术的发展奠定了坚实的基础[6]。在充填墙体宽度及支护方面,众多学者也做了大量的研究,何满潮等[7]对工作面采空区侧顶板进行了切顶卸压,通过建立的力学模型,推导出巷旁支护阻力的计算方法;陈勇等[8]运用数值模拟的方法,结合现场试验,分析了不同充填体宽度对留巷效果的影响,以此确定出合理的巷旁充填体宽度;谭云亮等[9]提出巷旁充填墙体应适应顶板的变形载荷,并给出了充填体强度的计算公式,以此确定出合理的支护方案;张东升等[10]综合运用数值模拟及相似模拟实验相结合的方法,给出了充填体强度、应变及顶板下沉量等数值的估算公式。

该文以高河煤矿E2311 工作面沿空留巷为工程背景,考虑到工作面埋深大,巷道留巷来压剧烈,单纯的沿空留巷技术难以保证留巷效果,因此,提出“超前切顶+沿空留巷”的方案。

1 工程概况

E2311 工作面位于东二盘区,主采3#煤层,煤层稳定,煤厚6.19~6.85 m,平均6.5 m。全煤间夹有一层碳质泥岩夹矸,厚度0.05~0.25 m,平均厚度0.20 m。煤厚倾角为1°~7°,平均3°。煤层具体顶底板情况见表1。

表1 煤层顶底板结构

E2311 工作面为东二盘区工作面,工作面南、北均为未采区,东边为矿界,西边为+450 m 水平北翼大巷。工作面底板标高+484.0~+535.0 m,最高点和最低点高差为51 m,巷道底板最高点位于E2311 切眼,最低点位于E2311 进风顺槽“JF12”测点附近。工作面进风顺槽全长1733 m,回风顺槽全长1967 m,工作面切眼长度320 m,进风巷净宽5800 mm,净高3900 mm,净断面22.62 m²。

为了加强工作面的通风管理,减少煤炭资源浪费,根据两进一回通风布置方式,需要将E2311工作面进风顺槽保留,供下个工作面使用。由于E2311 工作面顶板为粉砂岩、细砂岩等坚硬岩层,进行沿空留巷时,厚硬的顶板垮落不及时,会对墙体产生剧烈的载荷,不利于沿空留巷的稳定,可采用超前预裂切顶、滞后布置充填墙体的方式进行沿空留巷。为确保沿空留巷的稳定性,需对切顶后巷旁柔模混凝土墙体的合理宽度进行确定。

2 超前切顶沿空留巷方案

采用聚能爆破的方式进行巷道超前预切顶,根据以往的切顶经验,爆破孔深度可由下式计算[11]:

式中:Hf为切顶高度,E2311 工作面基本顶厚度为10~25 m,按最大厚度分析,取切顶高度为18 m;α为爆破孔向工作面侧倾斜的角度,取10°。

由式(1)计算得出工作面超前切顶爆破孔深度为18.38 m。为便于施工,保证基本顶顺利切落,并考虑到顶板厚度变化情况,爆破孔深度取20 m。

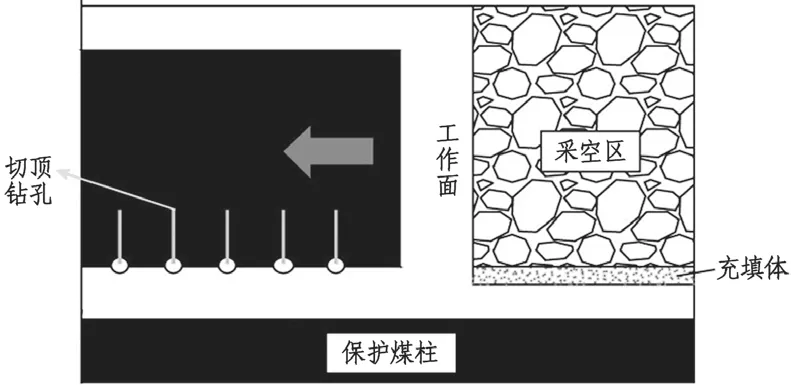

超前切顶及充填体沿空留巷如图1。切顶炮孔深度为20 m,孔径为50 mm,倾斜角度为10°,炮孔间距800 mm。超前切顶的同时,在工作面后方的巷道内,沿采空区侧浇筑充填墙体,充填材料为C30 混凝土,其强度34.5 MPa。

图1 超前切顶及充填留巷方案示意图

3 数值模拟分析

3.1 建立模型

为确定出充填体的合理宽度,根据E2311 工作面的实际赋存条件及理论计算结果,采用FLAC3D数值模拟软件建立了切顶后不同充填墙体宽度(1.4 m、1.8 m、2.2 m、2.6 m、3.0 m)的计算模型,模拟分析工作面开挖后不同宽度充填墙体下的应力分布特征。模型尺寸统一为长×宽×高=200 m×100 m×70 m;在模型上边界施加9.5 MPa 的垂直均布载荷,以模拟覆岩压力,模型四周及下边界采用位移边界条件约束;模拟单元均遵循摩尔库伦破坏准则。模拟中煤岩体物理力学参数见表2。

3.2 切顶前后留巷稳定性对比分析

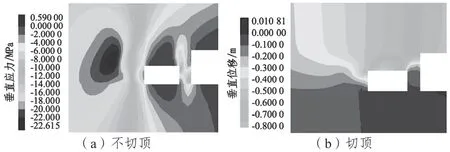

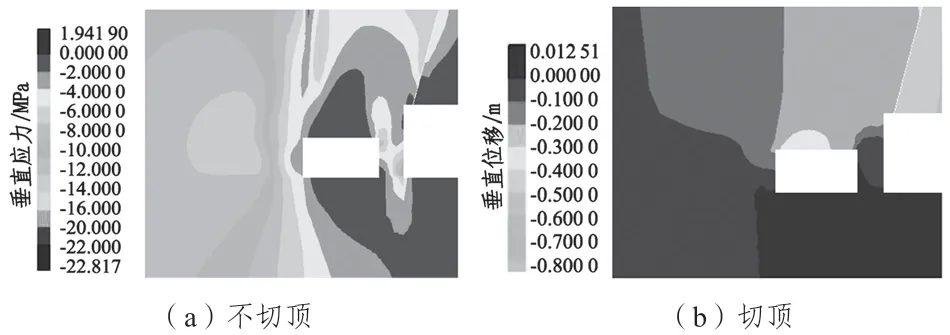

图2 及图3 为相同充填墙体宽度下,切顶前后围岩应力及位移分布云图。

图2 切顶前后巷道围岩应力云图

图3 切顶前后巷道围岩位移云图

由图2 及图3 可知,未对巷道进行超前切顶时,留巷段围岩应力集中程度较明显,其煤柱帮内应力峰值达到了22.6 MPa,且与巷帮距离较近,巷道顶板最大下沉量达到了800 mm 左右,此时巷道处于高应力环境下,围岩变形较为剧烈,不利于留巷段的稳定;而对巷道进行超前切顶后,留巷段围岩应力集中情况有所缓减,其煤柱帮内的应力峰值降低至13 MPa,相比切顶前降低了42.48%,而顶板最大下沉量也降低至350 mm 左右,相比切顶前降低了56.25%,巷道变形量明显降低,应力环境得到改善。说明超前切顶可切断巷道内顶板与采空区顶板间的应力传递,进而改善留巷段围岩的应力环境,提高沿空留巷的稳定性。

3.3 切顶后留巷墙体宽度确定

1)应力分析

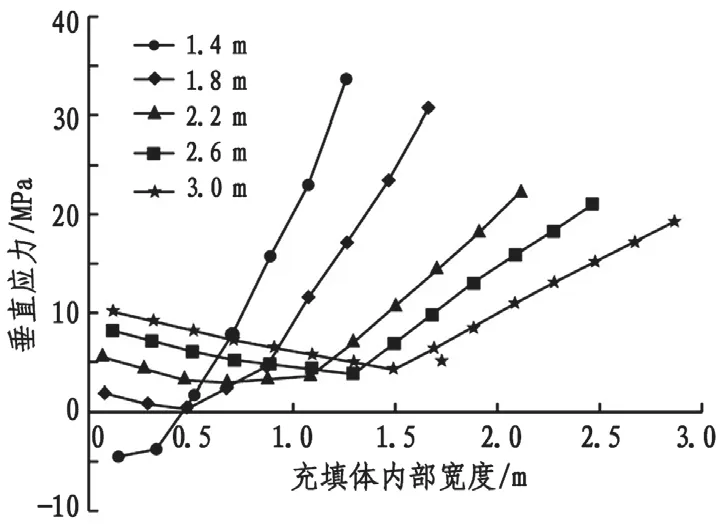

图4 为超前切顶条件下不同宽度墙体内的垂直应力分布情况。

图4 不同宽度墙体内的垂直应力分布

由图4 可知,墙体内垂直应力由巷内侧向采空侧呈先降低后增高的趋势,应力主要集中在采空区侧。墙体内的应力峰值随着充填墙体宽度的增大而减小,墙体宽度为1.4 m 及1.8 m 时,墙体内垂直应力的变化幅度较大,应力偏向集中程度较高,不利于墙体的稳定,其应力峰值分别为35 MPa 和33 MPa;而当墙体宽度增加至2.2 m 后,墙体内的垂直应力变化幅度降低,应力逐渐呈均匀分布,充填墙体的承载能力较强,稳定性较好,其应力峰值为23 MPa,相比1.8 m 墙体宽度降低了30.3%;墙体宽度为2.6 m 及3.0 m 时,墙体内垂直应力峰值分别为20.1 MPa 及19.8 MPa,与2.2 m 墙体宽度下变化不明显,对稳定性的影响无较大差别。

图5 为不同墙体宽度下煤柱帮垂直应力分布情况。

图5 不同宽度充填墙体下煤柱帮垂直应力分布

由图5 可知,随着墙体宽度的增大,煤柱帮内的垂直应力逐渐减小。当墙体宽度为1.4 m 及1.8 m时,煤柱帮内的应力较大,其应力峰值分别为14.5 MPa 及13.8 MPa;当墙体宽度为2.2 m 时,煤柱帮的应力峰值为11.6 MPa,相比1.4 m 墙宽下降低了20%;墙体宽度增加至2.6 m 及3.0 m 时,煤柱帮应力峰值分别为10.7 MPa 及10.6 MPa,相比2.2 m 墙宽下仅降低了8.6%,变化不明显。说明2.2 m 墙体宽度下,充填墙体已具备较好的承载能力,能够承担大部分顶板载荷,有效减轻煤柱帮的应力集中程度。

2)位移分析

图6 为不同充填墙体宽度下巷道顶板变形情况。

图6 不同充填墙体宽度下巷道顶板变形情况

由图6 可知,巷道顶板下沉量同样随着墙体宽度的增大而降低,墙体越宽,对顶板的支护作用越强,顶板越稳定。充填墙体宽度为1.4 m 时,其巷道顶板最大下沉量为490 mm;充填墙体宽度为1.8 m 时,顶板最大下沉量为440 mm,相比1.4 m 墙宽降低了10.2%;当墙体宽度增加至2.2 m 时,顶板最大下沉量降低至350 mm,相比1.8 m 墙宽降低了20.5%;而墙体宽度为2.6 m 及3.0 m 时,顶板最大下沉量相比2.2 m 墙宽分别降低了5.7%和16.8%,降低幅度较小。

3)巷道塑性破坏分析

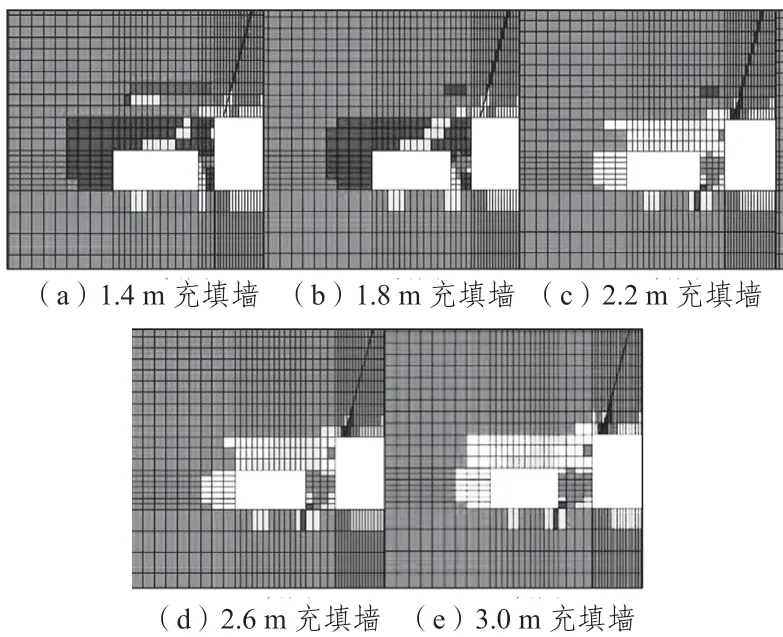

图7 为不同充填墙体宽度下巷道围岩及墙体的塑性区分布情况。

图7 不同充填墙体宽度下巷道塑性区分布

由图7 可知,随着充填墙体宽度的增大,围岩塑性区范围逐渐缩小。充填墙体宽度由1.4 m 增加至2.2 m 时,围岩及墙体塑性破坏区范围明显缩小;充填墙体宽度增加至2.6 m 时,围岩塑性区范围相比2.2 m 墙体宽度下未发生明显变化,充填墙体内的弹性区范围有所增加;但充填墙体宽度增加至3.0 m 时,虽然充填墙体内的弹性区宽度有所增大,但围岩塑性区范围也有一定幅度的扩大。因此,充填墙体宽度为2.2 m 时,充填墙体内有足够的弹性核区,其完整性较好,具有较好的承载性能,且围岩破坏范围与2.6 m 宽度墙体时相差不大。

综合数值模拟结果可知,超前切顶后,巷道稳定性随着巷旁充填墙体宽度的增加而提高,但充填墙体宽度增加至2.2 m 后,继续增大墙体宽度对巷道稳定性的影响不再明显。因此,确定合理的巷旁充填墙体宽度为2.2 m。

4 现场实践

4.1 巷道支护方案

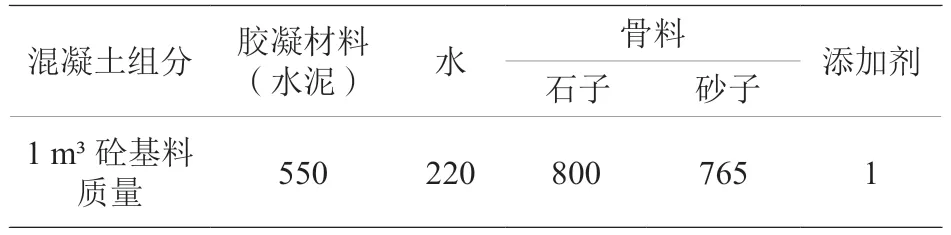

1)巷旁充填体的充填材料

C30 泵柱混凝土初步配合比见表3。

表3 C30 泵注混凝土初步配合比 kg

混凝土基材质量技术标准:

水泥:42.5R 普通硅酸盐水泥;

砂子:二区中砂,水洗砂,泥或石粉含量小于3%;

石子:5~20 mm 连续级配碎石,含泥量小于1%,石粉含量小于0.5%。

2)柔模混凝土墙支护参数

柔模混凝土模板为高强度柔模袋,沿采空区无缝连续浇筑。柔模袋规格为2000 mm×1500 mm×4200 mm、3000 mm×1500 mm×4200 mm、4000 mm×1500 mm×4200 mm,柔模袋预留孔内穿好锚杆,锚杆两头上好钢带、托盘和螺栓,锚杆间排距800 mm×900 mm,锚杆规格Φ22 mm×1650 mm,钢带使用Φ14 mm 圆钢,长1.7 m。柔模混凝土墙距进风顺槽外帮4.0 m。

切顶挡矸设计:工作面199#支架至机尾段(共5 架)顶板铺设联接10#双层金属经纬网,工作面割煤后紧跟支架尾梁沿采空区打设点柱。单体柱与圆木点柱间隔打设,单体柱中对中间距500 mm,木点柱中对中间距500 mm,按打一根单体柱打一根圆木顺序操作。单体柱与圆木必须穿鞋戴帽,鞋板规格为250 mm×250 mm×40 mm,帽的规格为250 mm×250 mm×40 mm。挂设柔模包前,必须及时将单体柱回撤,严禁将单体柱打入采空区。若采用以上方法,柔模打设空间无法保证时,可在割煤后紧跟排尾3#架尾梁沿采空区打设一梁两柱圆木大板棚进行支护,棚距800 mm,大板长度1.0~1.5 m。

待浇筑空间支护设计:临时支护为一梁二柱单体柱道木抬棚,永久支护为柔模混凝土浇筑。

巷内临时加强支护设计:在超前工作面40 m和滞后工作面180 m 范围内,采用“单体液压支柱+π 型梁”临时加强支护,超前工作面为一梁(3.6 m)二柱配合一梁(3.6 m)二柱抬棚联合支护,沿空留巷为一梁(3.6 m)三柱,单体柱π 型梁棚棚距800 mm。

3)柔模打设要求

① 进风顺槽存在巷道高顶区,回采过程中原有柔模规格进行支护无法满足巷高要求,需更换对应规格的柔模包进行支护。

② 按照每月的回采计划,提前统计计划回采区段内的高顶区,根据高顶区的高度向厂家定制相应规格的柔模包。

③ 为保证柔模的稳定性,在柔模打设完成后,紧贴柔模包打设4.5 m 的单体柱护包,若单体住仍不能接顶则在单体柱与巷道底板之间垫大板或方木,确保单体柱接顶严实。

④ 由于柔模包高度增加,为防止坠包,在单体柱靴上方紧贴柔模墙横向固定一根大板,并在横向大板与巷道外帮之间打设单体柱,柱间距2 m。

4.2 应用效果分析

为验证超前切顶及2.2 m充填墙体的留巷效果,在试验段巷道内布置测点,对其顶板的变形情况进行监测分析,监测结果如图8。

图8 沿空留巷顶板变形监测结果

由图8 可知,随着工作面的推进,留巷段在顶板来压的影响下,顶板下沉量快速增大。在充填墙体留设90 d 后,巷道顶板变形量逐渐趋于稳定,最大下沉量为36 cm,变形量较小,满足矿井安全高效生产需求。

5 结论

1)通过理论分析确定出E2311 工作面超前切顶的炮孔深度为20 m,并设计了巷道超前切顶及充填留巷方案。

2)通过FLAC3D数值模拟软件分析了切顶后、不同宽度巷旁充填墙体下的巷道应力分布及变形情况,得出合理的巷旁充填墙体宽度为2.2 m。

3)现场矿压监测结果表明,工作面推进后,初期巷道顶板下沉量快速增大,在充填墙体留设90 d 后,巷道顶板变形量逐渐趋于稳定,最大下沉量为36 cm,变形量较小,满足安全高效生产需求。