浅埋煤层群无煤柱回采巷道分区域高效支护技术

2024-01-11辛毅

辛 毅

(山西晋神沙坪煤业有限公司,山西 忻州 036500)

山西省境内多数矿井煤层具有浅埋深、多煤层、近距离等特征,在开采上部煤层过程中为实现高产高效快速掘进,改善施工条件,采用了双巷掘进方式。为了避免新掘巷道受到采空区应力破坏,通常在采空区一侧留设15~30 m 保护煤柱,造成煤柱资源严重损失[1-5]。山西晋神沙坪煤矿9203 工作面首次尝试沿空留巷技术,并对技术方案和支护工艺进行优化,完善了先进实用技术,减少了煤柱资源损失。

1 工程概况

沙坪煤业9203 工作面位于9#煤层南翼采区,9203 工作面运输巷北部邻9#煤辅运大巷,南部邻近井田边界,西部为设计9202 工作面未采区,东部为9204 工作面采空区,上覆8#煤1817 工作面采空区。地面标高+1012~+1139 m,煤层底板标高+876.0~+882.2 m,盖山厚度约163.5 m,属于浅埋深煤层。9203 工作面运输巷设计长度1410 m,回风巷设计长度1421 m,可采长度1360 m,采面内煤层厚度3.3~4.7 m,平均煤厚3.8 m,煤层结构简单,含有1 层夹矸,夹矸岩性多为碳质泥岩,层厚0.1~0.2 m。9204 工作面为9#煤层南翼采区首采工作面,采用双巷掘进方式,目前已回采完毕。9203 工作面运输巷留设20 m 区段煤柱,北部因地表建筑物留设保护煤柱,停采线前移。9202 和9201 工作面因受相邻采面及上部采空区老窑影响,工作面呈台阶状布置。如图1。

图1 9#煤层南翼采区工作面分布情况

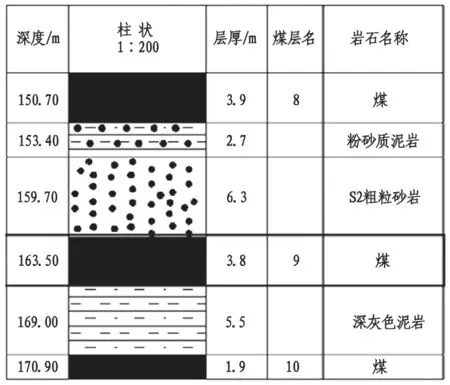

工作面地质和水文条件简单,区域内构造简单,无较大褶皱及断裂,无陷落柱,偶见落差为0.5~1.0 m 的正断层。原始地层覆岩中存在弱含水层,上覆1817 工作面回采后,采空区在标高较低处形成有局部积水,巷道掘进过程中已提前施工钻孔预疏放。9203 运输巷掘进期间留设有排水设施及水仓,防止相邻9204 工作面采空区涌水进入巷道。工作面顶底板岩性情况如图2。为预防上覆8#煤层采空区内遗留大量煤柱易导致下部9#煤层工作面回采期间发生动压事故,设计9203 工作面外段回风巷进行沿空留巷,作为9202 工作面的运输巷使用,实现巷道重复利用。

图2 9203 工作面顶底板煤岩层综合柱状图

2 沿空留巷技术方案

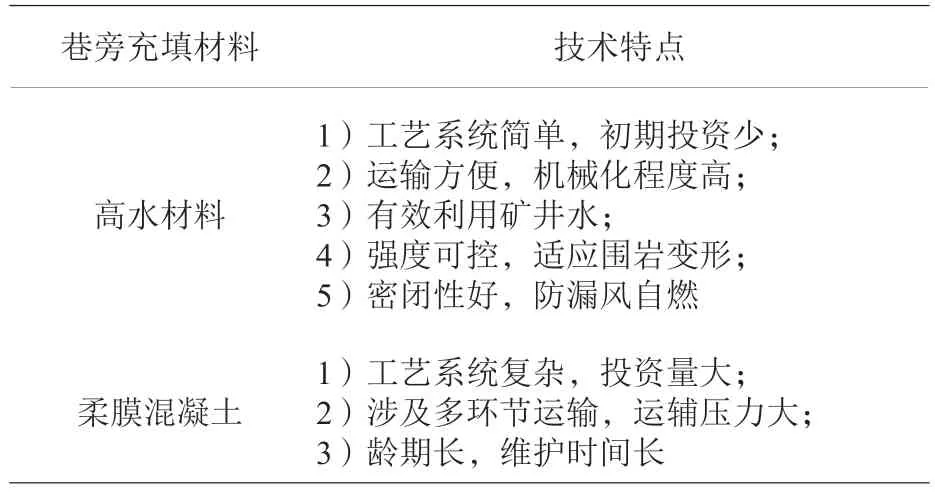

根据经验,沿空留巷多采用巷旁充填留巷技术,充填物多以柔膜混凝土和高水充填材料为主,材料特点对比见表1。

表1 柔膜混凝土与高水材料充填留巷技术对比

根据施工效率、材料成本和工程量等对比,结合沙坪矿采空区条件,确定9203 工作面回风巷外段采用高水充填材料。基于Winkler 弹性地基梁假设,结合沿空留巷力学模型,得出充填体切顶阻力为15.6 MN/m。不同水灰比和所需充填体宽度见表2。据表2 分析,当水灰比达到1.5:1 时,充填体平均强度为10.6 MPa,充填体理论宽度为1.56 m;水灰比达到0.8:1 时,充填体平均强度15.8 MPa,充填体理论宽度为0.975 m;水灰比达到0.6:1 时,充填体平均强度22.3 MPa,充填体理论宽度计算值为0.70 m。经综合分析对比,并结合9203 工作面回风巷在回采过程中顶板回转下沉偏应力作用等情况,决定选取水灰比0.8:1,充填体宽度0.975 m,为便于施工取整为1 m。在原巷道靠近9203 工作面采空区一侧施工充填体,以实现增强巷道抗压稳定性目的。

表2 巷旁充填体材料配比及工艺参数

9203 工作面在回采过程中使用锚索材料在巷内进行顶板补强支护,对顶板辅助以切顶卸压,从9203 工作面垮落段结束前20 m 开始施工切顶预裂钻孔,通过预裂钻孔实施定向爆破,人工造成顶板定向断裂,避免采空区顶板无规则垮落后对留巷段支护和充填墙体造成应力挤压。根据爆破实际和内窥镜观察,爆破后裂隙延伸影响范围可达0.6~0.8 m,未达到理想爆破效果。选取孔间距为1.5 m,距帮0.3 m 打设,预裂卸压孔超前采面30 m 进行提前爆破,采空区中挡矸支架超前位置对顶板进行补打锚索和挂网加固,保证顶板在周期来压时具有足够的抗压强度。施工时,在架后6~10 m 构筑充填体,靠近采空区侧浇筑1 m 的充填墙体,单元架滞后加强支护掩护巷旁充填体强度逐渐增大。9203 工作面回风巷掘进宽度5.6 m,掘进高度3.7 m,日回采进尺8 m,留巷的巷道宽度为4.6 m。工作面采用两进一回Y型通风方式,在9203工作面的回风巷一侧进行留巷。

3 无煤柱回采巷道分区域高效支护技术

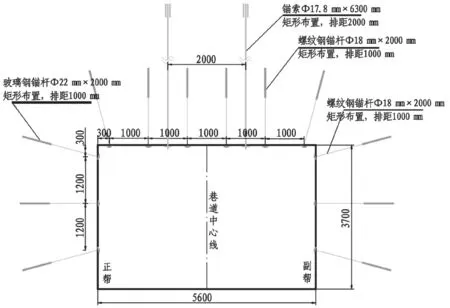

9203 工作面回风留巷段支护方案如图3。9203工作面回风巷根据开采顺序和巷道维护特征可分为3 段,即垮落段Ⅰ、留巷段Ⅱ和煤柱段Ⅲ(如图1 中所示)。巷道两帮有回采一侧为正帮,正帮采用玻璃钢锚杆支护,减小回采过程干扰,利于提高回采效率。根据巷道服务周期内的采动作用不同,9203 回风巷分为单侧采动影响段和双侧采动影响段。9203 工作面初采时垮落段区域不留巷,回采至9202 工作面切眼位置时开始留巷,垮落段Ⅰ长度429 m,留巷段Ⅱ全长932 m,巷道支护方式如图3 示。帮锚间排距1200 mm×1000 mm,顶锚间排距1000 mm×1000 mm,螺纹钢锚杆参数为Φ18 mm×2000 mm,锚固剂为1 卷/眼CK23600 型树脂锚固剂,锚固方式为端部锚固。正帮施工选用玻璃钢锚杆为Φ22 mm×2000 mm,锚固剂1 卷/眼CK23600 型树脂锚固剂,锚固方式为端部锚固。锚索为Φ17.8 mm×6300 mm,双排打设矩形布置,间排距2000 mm×2000 mm,顺槽与硐室交叉口15 m 范围内锚索配套W 钢带加强支护,锚固剂为2 卷/眼CK23600 型树脂锚固剂。煤柱段Ⅲ巷道长60 m,回采过程受单侧采动影响,支护方案与垮落段相同。

图3 垮落段与煤柱段巷道支护断面图(mm)

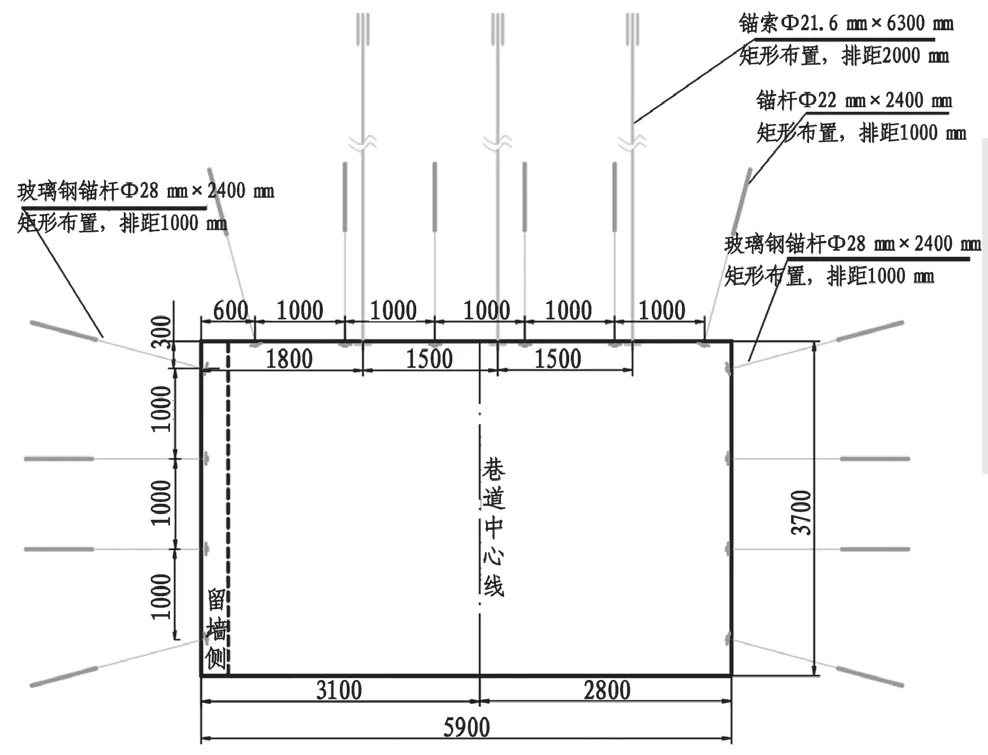

留巷段Ⅱ全长932 m,需经历两次采动影响,即垮落段产生的顶板向外传导动压影响和留巷段9203 工作面采空区形成的侧压影响。根据留巷需要可适当增大支护密度,支护设计如图4 所示。顶锚杆选用Φ22 mm×2400 mm 的螺纹钢锚杆,打设间排距为1000 mm×1000 mm,每排布置6 根,呈矩形设计。锚固剂为1 卷/眼CK23600 型树脂锚固剂,锚固方式为端部锚固。帮锚杆为Φ28 mm×2400 mm 玻璃钢锚杆,间排距1000 mm×1000 mm,每排4 根,呈矩形布置。锚固剂1 卷/眼CK23600 型树脂锚固剂,锚固方式为端部锚固。锚索打设改为三排矩形布置,设计间排距为1500 mm×2000 mm,选用Φ21.6 mm×6300 mm 的钢绞线锚索。锚固剂为3 卷/眼CK23600 型树脂锚固剂,要求成孔锚固后,每根锚索锚固力不低于470 kN,预应力不低于290 kN。

图4 留巷段巷道支护断面图(mm)

4 留巷工艺应用效果及经济效益分析

1)留巷施工工艺

整个留巷按照“割煤→超前补强支护→超前切顶卸压→架前挂网→移架→滞后加强临时支护→构筑充填体→移动挡矸支架”的工艺施工。支架侧待浇筑空间的围护是安全和高质量构筑巷旁充填体的关键环节,待浇筑空间是指巷旁支护施工前,采用临时支护控制顶板的范围。浇筑空间越大,顶板稳定性越差,采空区有害气体和矸石涌入留巷内的数量和机会就越多。为有效控制留巷工艺的施工空间,首先需调整好端头支架的位置,控制支架上窜和下滑距离不超过500 mm;其次需要做好架前铺网,留巷端头5 架范围内进行架前铺网,网宽1 m,搭接紧密,延伸至留巷内500 mm,保证顶板的完整性;确保顶煤不进入充填采空范围内,充填体构筑2 h 以上,回撤充填体周围单元支架后开始移动挡矸支架。

2)顶板破碎程度评估

根据初期设计,9203 工作面回风巷留巷段设计全长932 m,巷道在掘进期间由于支护不到位,以及煤层赋存厚度出现变化顶板支护不及时等因素影响,共计出现顶板破碎地带总长度为274 m 左右,其他地点顶板条件相对完整。开始留巷期间,通过采取打设顶帮锚杆、锚索,同时部分区段巷道采取喷浆封闭措施后,对巷道进行了补强支护,取得了一定的支护效果。根据现场回采期间观察,将顶板破碎情况按照损坏程度和影响区段等划分为严重破碎、较破碎、一般破碎和局部破碎等条件,得出观察结论见表3。

据表3 分析可知,在原掘进区段破碎带总长度274 m 基础上,经过留巷段的支护加固,回采期间动压对巷道顶板产生影响,造成顶板严重破碎区域只有37 m,约占破碎段总长度的13.5%;较破碎段巷道顶板为52 m,占比为18.9%;一般破碎段巷道长度33 m,占比为12%;局部破碎段巷道长度16 m,占比仅为5.8%。综上所述,能够对巷道顶板稳定性产生严重影响的区段只占32.4%左右,相较于掘进期间的顶板破坏影响,沿空留巷支护技术具有显著加固保护效果。

3)巷道变形量分析

为了更加直观反映沿空留巷段巷道在工作面回采期间受到应力作用后,对巷道变形产生的具体影响情况,在留巷段巷道内设置若干个固定观测点,随着回采时间和推进距离的推移,顶板离层不断变化,经过长期观察将观测结果绘制成图5。

图5 巷道顶底板移近量变化

如图5 所示,在工作面回采期间,切眼推进进入留巷段内,开始观测记录动压对顶底板移近量的影响关系时发现,开始阶段就出现明显离层和底鼓现象,移近量数据快速升高;待观察到第45 天时,顶底板移近量达到151 mm;然后继续观察,移近速度逐渐趋缓,最终稳定在178 mm 左右。此外,对巷道两帮侧压影响进行观察发现,两帮最大移近量只达到166 mm 左右,采动期间整体动压未对巷道变形造成较大影响,沿空留巷支护起到补强作用。

4)回采煤柱经济效益分析

根据沙坪煤矿现有生产条件,以9203 工作面为例,原本采用双巷掘进需要开掘两条巷道,支护材料消耗翻倍,采用沿空留巷技术后有效缓解采掘接替紧张程度;掘进用工显著减少,原本需要两个掘巷队伍,降低为1 个掘巷队伍;均摊设备投资与施工耗材,每米留巷维护费用仅为5500 元左右;取消了原计划的20 m 宽区段保护煤柱,通过现行市场煤价和新增煤柱资源产量等计算,可实现增加企业利润收入6000 万元~8000 万元左右(吨煤售价按600 元计);显著提高了煤炭资源的采出率,在杜绝资源浪费的基础上,增加了企业收入效益。

5)留巷生产成本分析

掘进期间按照全煤巷道单米进尺成本投入2543元/m,留巷段支护材料和补强材料投入成本1364元/m 计算,需要沿空留巷段总长度635 m,采取正常掘进方式需投入161.48 万元,采取沿空留巷方式需投入86.61 万元,通过降低支护成本投入可产生直接经济效益为74.87 万元。此外,按照正常掘进速度,单月煤巷进尺可实现155 m 左右,相较于沿空留巷技术方案,重新掘进巷道需要至少延长约4.5个月的工期,严重影响了采掘接替。根据瓦斯治理需求,按照每米掘进进尺钻孔投入单价约为3276 元,留巷段瓦斯治理钻孔成本投入需208 万元。综上所述,采取沿空留巷技术措施后可累计降低巷道总成本投入约282.89 万元,缩短掘进周期4.5 个月。

5 结论

1)根据沙坪矿采空区积水情况,对9203 工作面运输巷采用高水充填沿空留巷技术。充填时,水灰比选取0.8:1,考虑回采过程中顶板回转下沉的偏应力作用,选取充填体宽度为1.0 m,留巷的巷道宽度为4.6 m,架后6~10 m 构筑充填体。

2)受老窑采空区分布及地表建筑的影响,9203 工作面回风巷根据开采顺序和巷道维护特征可分为3 段,即垮落段Ⅰ、留巷段Ⅱ和煤柱段Ⅲ,垮落段Ⅰ长度429 m,留巷段Ⅱ全长932 m,煤柱段留设60 m。无煤柱回采巷道分段进行支护设计,根据留巷需要,增大了支护锚杆、锚索的施工密度。

3)9203 工作面运输巷可节省支护材料费用282.89 万元,缩短掘进工期4.5 个月,降低了万吨掘进率,提高了生产效率,有效解决了矿井采掘接续紧张,确保矿井实现安全高效目标。