大断面开切眼顶板水力压裂后稳定性判别与控制

2024-01-11马清水

马清水

(华电煤业集团有限公司,北京 100035)

随着开采技术变革,厚及特厚煤层开采由分层开采逐渐变为综合机械化放顶煤和大采高开采[1-3],而大断面开切眼为适应大采高、放顶煤综采工作面布置大型掘进与支护装备的需求,断面跨度大,巷道围岩应力状态和变形特征有别于普通巷道[4-6]。厚煤层大断面开切眼因断面跨度大以及顶煤厚度大,顶板控制困难。国内外学者对此开展了大量富有成效的研究。何富连[7-8]根据大断面开切眼围岩破坏特征,建立胡克-开尔文串连体模型,揭示了开切眼顶板压力拱与锚索相互作用机理,提出了复合锚索桁架围岩控制技术;张有为[9]针对福城煤矿工作面开切眼厚泥岩顶板支护困难,分析了内外承载结构控制原理,提出了“三高”(高强锚杆、高锚固点、高承载结构)支护技术;尹达君[10]针对富水破碎顶板开切眼支护失效的主要原因,采用顶板控水和分步联合支护相协调的围岩控制技术,解决了开切眼顶板围岩破碎的支护难题;张胜龙[11]通过物理相似模拟研究得出大断面切眼顶板易冒落且角部易破坏,切眼扩帮后顶板下沉明显,提出了改善角部应力状态,及时支护顶板和减跨支护;其他成果[12-15]综合研究了开切眼顶板围岩破坏因素、顶板离层错动失稳机理、开切眼顶板应力状态。

已有成果从不同角度开展了大断面开切眼围岩破坏方式、控制机理、控制技术研究,对大断面开切眼顶板控制具有重要指导意义。然而,煤矿生产地质条件复杂多变,不同的支护技术对生产地质条件适应性不同。如果对围岩与支护结构相互作用机理没有充分科学的把握,可能造成大断面开切眼顶板垮冒事故。目前对浅埋深厚砂层赋存环境下的大断面开切眼顶板水力压裂后的稳定性及围岩控制缺乏进一步研究。隆德煤矿213 工作面开切眼跨度9.8 m,上覆顶板为厚层砂岩。以此为工程背景,重点研究213 开切眼顶板水力压裂后的稳定性以及采用主动支护方式代替单体液压支柱被动支护的可行性,为大断面开切眼类似赋存条件下的顶板安全控制、节约成本和提高工效提供借鉴。

1 工程概况

213 工作面开切眼位于2-2 煤北翼辅运大巷西部,北部为211 工作面,南部为215 工作面实体煤,西侧为隆德煤矿井田边界。213 工作面切眼长291.76 m,跨度为9.8 m,高度为3.7 m,断面积为36.26 m2。以往开切眼长期维护需占用大量单体液压支柱,为此对厚砂层浅埋深厚煤层大断面开切眼支护设计进行优化。

213 工作面开采2-2 号煤,煤层平均厚度为4.89 m,埋深为162.27 m。伪顶为0.3 m 的泥岩;直接顶为粉砂岩、细粒砂岩,厚度为4.4 m;基本顶为细粒砂岩、粉砂岩,厚度为13 m;底板为粉砂岩、粉砂质泥岩,厚度为10.6 m。213 工作面开切眼顶板支护方式为锚网索+单体液压支柱支护。顶板锚索为Φ17.8 mm×6500 mm,间排距为2000 mm×2000 mm;顶板锚杆为Φ17.8 mm×2100 mm的螺纹钢锚杆,间排距为1000 mm×1000 mm,加Φ6.5 mm×4900 mm×1060 mm 和Φ6.5 mm×3400 mm×1060 mm 钢筋网片支护。

2 开切眼顶板水力压裂后稳定性判别

2.1 213 工作面开切眼顶板破坏态势

1)观测方案

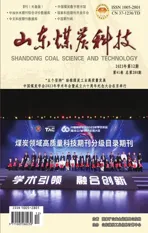

为避免213 工作面初采期间的顶板大面积来压,实现工作面安全初采,采用水力压裂技术弱化顶板,减小初次来压强度。为明晰213 开切眼顶板水力压裂后的稳定性,采用YTJ20 型岩层探测记录仪进行钻孔窥视,评价顶板预裂效果。为获得213 开切眼顶板内部裂隙发育情况,共布置三个测站。距213工作面开切眼运输顺槽40 m 开始沿开切眼倾向布置测站,测站间距105 m。每个测站布置一排3 个观测钻孔,深度10 m,钻孔直径为32 mm。

2)水力压裂前后的观测结果分析

图1(a)为A1 钻孔窥视图,分别获得了钻孔深度为1.346 m、2.362 m、3.489 m 和4.908 m 时钻孔的窥视结果。通过分析可知,A1 钻孔内壁表面光滑、岩层完整,极少有横向裂隙、纵向裂隙和离层的发育,仅在钻孔深度1.346 m 时发育有1 条纵向裂隙。图1(b)为B2 钻孔窥视图,分别获得了钻孔深度为1.051 m、3.409 m、5.457 m 和7.363 m的钻孔窥视图像。B2 钻孔位于开切眼中部,通过分析可知B2 钻孔的孔壁表面光滑、岩层完整,极少有横向裂隙、纵向裂隙和离层发育。仅在钻孔深度为3.409 m 时发育有1 条很短的纵向裂隙。与A1、B2 钻孔相比,C3 钻孔窥视图(图1c)显示顶板岩层也较完整。综上所述,水力压裂前的213 工作面开切眼顶板完整性好,为主动支护提供了有利条件。

图1 水力压裂前顶板窥视结果

图2(a)为A1 钻孔窥视图,获得了钻孔深度分别为1.405 m、3.086 m、5.490 m、6.674 m 的钻孔窥视图像。钻孔深度为1.405 m 时,孔壁内出现了离层,离层附近的岩层较为破碎;钻孔深度为3.086 m 时,岩层较为完整,无明显的裂隙、离层发育;钻孔深度为5.490 m 时,孔壁内出现了环向裂隙,离层较明显;钻孔深度6.674 m 以上,孔壁无明显裂隙、离层发育,岩层较为完整。说明6.6 m 以下的顶板取得了较好的水力压裂效果。图2(b)为B2 钻孔窥视图,获得了钻孔深度分别为1.415 m、4.991 m、7.200 m、8.358 m 的钻孔窥视图。钻孔深度为1.415 m 时,孔壁完整性好;钻孔深度为4.991 m 时,孔壁内岩层完整;钻孔深度为7.200 m 时,孔壁内出现了明显的离层。图2(c)为C3 钻孔窥视图,获得了钻孔深度分别为2.206 m、4.453 m、6.437 m 和7.781 m 时的钻孔窥视图。钻孔深度在2.206 m时,岩层完整、无裂隙和离层发育;钻孔深度为4.453 m 时,孔壁内出现了明显的纵向裂隙发育。分析可知,水力压裂后213 工作面开切眼顶板在不同高度发育了纵向裂隙、环向裂隙和离层,水力压裂一定程度破坏了顶板完整性,但顶板完整性依然较好。

图2 水力压裂后顶板窥视结果

2.2 213 工作面开切眼顶板离层特征

为获得213 工作面开切眼顶板在水力压裂前后的离层特征,水力压裂前的顶板离层监测时间从2020 年7 月1 日至2020 年8 月15 日,水力压裂后的顶板离层监测时间从2020 年8 月16 日至2020年9 月23 日。监测数据表明,1、2、3、4、5、6 号顶板离层仪监测得到的深部离层最大值分别为3 mm、2 mm、4 mm、0 mm、2 mm、4 mm,浅部离层最大值分别为3 mm、0 mm、0 mm、4 mm、8 mm、3 mm。水力压裂前的开切眼顶板自稳能力良好。

213 工作面开切眼顶板进行水力压裂后,1~6号顶板离层仪监测得到的深部离层最大值分别为3 mm、2 mm、3 mm、0 mm、2 mm、4 mm, 浅 部离层最大值分别为3 mm、0 mm、0 mm、3 mm、7 mm、3 mm。213 工作面开切眼顶板在水力压裂后的深部离层无变化,浅部离层最大值为7 mm(图3)。可见,水力压裂对213 工作面开切眼顶板的完整性和稳定性影响很小。

图3 水力压裂后的开切眼顶板离层

3 水力压裂后开切眼顶板支护优化

3.1 主动支护代替被动支护可行性

当前213 工作面开切眼顶板采用DW400-250A/110L 单体液压支柱。由于隆德煤矿新开切眼较多,开切眼放置时间较长,目前隆德煤矿开切眼顶板支护依然采用单体液压支柱被动支护,开切眼长期维护需要占用大量单体液压支柱,不仅加大了工人劳动强度,也增加了支护成本。以213 工作面开切眼为例,仅采用单体液压支柱被动支护,需要243 个单体液压支柱,需要投入成本39.8 万元。通过分析213 工作面开切眼顶板水力压裂后的矿压显现特征,213 工作面开切眼顶板在水力压裂后的顶板自稳性良好,为采取全锚网索支护取代单体液压支护被动支护提供了有利条件。

3.2 213 工作面开切眼顶板支护优化方案

1)优化方案

提出了“一带三锚”补强支护方案,如图4。采用3 根Ф17.8 mm、长度6500 mm 锚索,配合规格型号为250 mm×3 mm×4400 mm 的钢带。锚索托盘规格240 mm×240 mm×14 mm,树脂锚固剂使用2 节K2360 型和1 节CK2360 型。中间锚索垂直于顶板布置,两边锚索各呈15°夹角布置。

图4 213 工作面开切眼顶板支护优化方案(mm)

2)优化效果分析

为验证213 工作面开切眼支护优化后的效果,采用十字布点法对水力压裂后的开切眼顶底板和两帮移近量进行了现场实测,监测时间为2020 年8月23 日至2020 年9 月23 日。从213 工作面开切眼运输顺槽侧往里50 m 处布置第一个测站,距第一个测站50 m 处布置第二个测站,距第一个测站100 m 处布置第三个测站,距第一个测站150 m 处布置第四个测站。在每个测站按十字布点法在顶底板和两帮中间位置设置测点。监测结果如图5。

图5 顶底板和两帮移近量变化曲线

开切眼及运输顺槽围岩变形随着时间延长逐渐得到控制,各测点顶底板移近量在15 d 后增长速度减缓并趋于稳定,两帮移近量也在15 d 以后基本稳定。在观测的前15 d,顶底板及两帮移近量随时间大体呈线性增长。对比试验段和非试验段两组观测数据,试验段(2#、3#测站)围岩变形量均小于非试验段围岩变形量。试验段顶底板移近量趋近于5.8 mm,两帮移近量趋近于4.6 mm,开切眼围岩变形得到了较好控制。

3)经济性分析

通过采用主动支护代替被动支护,取得了良好的支护优化效果。为便于推广应用,对经济性进行了对比分析。

被动支护:单体液压支柱型号为D400-250A/110L,需要243 根,单价为1500 元,总价为36.45 万元;柱鞋帽需要486 套,单价为40 元,总价为1.944 万元;防倒安全带需要243 个,单价为58 元,总价为1.41 万元。成本合计为39.804 万元。如果按照25%的损耗计算,被动支护成本为9.951万元。

主动支护:锚索规格为Ф17.8 mm×6.5 m,需要323 根,单价为110 元,总价为3.55 万元;锚索托盘规格为240 mm×240 mm×14 mm,需要323个,单价为44.08 元,总价为1.423 万元;锁具型号为KM18-1860,需要323 个,单价为15 元,总价为0.48万元;W 型钢带型号为250/33×4.4,需要146 套,单价为129.6 元,总价为1.892 万元;树脂锚固剂型号为K2360 型,需要646 个,单价为2 元,总价为0.129 万元;树脂锚固剂型号为CK2360 型,需要323 个,单价为2 元,总价为0.064 6 万元。主动支护成本合计为7.538 6 万元。通过对比被动支护和主动支护的材料成本,主动支护成本小于被动支护成本,经济性良好,利于推广应用。

4 结论

1)钻孔窥视结果表明,水力压裂虽然对213开切眼顶板造成了一定影响,但213 开切眼顶板自稳性依然良好。水力压裂后的213 开切眼顶板深部离层最大为4 mm,浅部离层最大为7 mm,水力压裂对213 开切眼顶板稳定性影响很小。

2)提出了开切眼顶板使用“锚索+W 型钢带”代替单体液压支柱被动支护的优化方案,监测表明开切眼顶底板移近量最大值为7.2 mm,两帮移近量最大值为5.8 mm,实现了大断面开切眼顶板长期安全维护。