10B21冷镦钢BOF-LF过程钢渣渣化行为研究

2024-01-10杨风国

李 洋, 张 涛, 杨风国, 尹 啸,2, 郑 冰,徐 东

(1.河北太行钢铁集团有限公司,河北省高校高端紧固件全流程应用技术研发中心,河北 邯郸 056305;2.河北工程大学,河北省高品质冷镦钢技术创新中心,河北 邯郸 056038;3.辽宁科技大学,材料与冶金学院,辽宁 鞍山 114051;4.介子科技(河北)有限公司,河北 邯郸 056000;5.河北工程大学,河北省高韧性风塔钢工程研究中心,河北 邯郸 056305)

10B21冷镦钢是常见用于制备螺栓、螺母等标准件的低碳含硼钢种[1-3]。考虑技术成熟度和冶炼成本,钢铁企业在冶炼10B21钢种时常采用转炉-LF精炼的炼钢模式[4-6]。为保障高品质低成本冷镦钢冶炼,需要各环节的协同配合,尤其在吹炼过程中钢渣的控制上至关重要,炼钢温度下渣-金间传质为吸附钢中夹杂物、脱硫、脱磷、合金化等创造良好的反应条件[7-9]。由于不同钢种间,冶炼成渣体系构建会有区别,目前针对10B21含硼钢的重点冶炼环节中转炉渣和精炼渣的渣化行为研究缺少系统性深入报道,渣化行为研究对于进一步强化冶炼,优化造渣工艺,探索低成本成渣体系大有裨益。

本文以某钢厂10B21含硼冷镦钢冶炼过程中产生的转炉终点渣和LF精炼出站渣为研究主体,结合化学成分分析、矿物组成分析、显微形貌分析、相图分析等方法对转炉-LF精炼(BOF-LF)过程渣化行为进行深入研究,为优化含硼冷镦钢造渣体系和提高产品冶炼质量提供参考和指导。

1 实验材料及方法

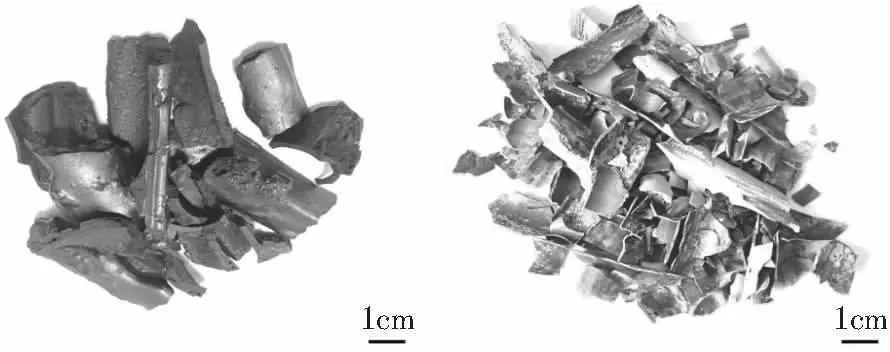

1.1 现场取样

在某钢厂集中生产10B21期间,分别在转炉和LF精炼现场用钢棒蘸取终点渣样(未经过后续渣处理),如图1所示。转炉终点渣(简记为转炉渣)表观整体呈现灰黑色,熔岩质地且具有一定脆性,渣层较厚兼有明显气孔,少许白亮的铁珠颗粒分布在渣相表面。对比转炉渣,LF精炼出站渣(简记为精炼渣)整体表观呈现米黄色“白渣”,伴有一定成片铁壳且局部出现脆性玻璃质地,无明显气孔,渣层厚度约为转炉渣厚度的1/3。从表观可以看出,经过不同的冶炼环节,炉渣的理化性质变化明显。

(a)转炉终点渣 (b)精炼出站渣图1 钢渣试样

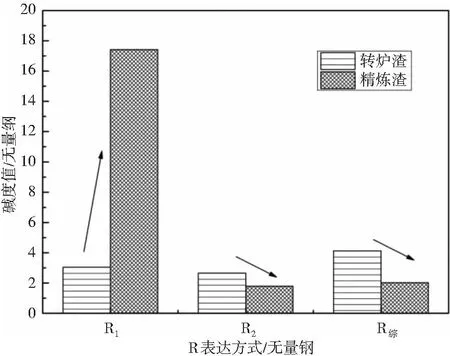

图2 钢渣碱度的变化

1.2 渣样制备

为了便于进一步的分析检测,需要将炉渣试样进行制备。渣样整体上被制备成两个部分,其中一部分需要通过破碎、磨细、过筛,选出粒度小于0.074 mm的细粉作为化学成分分析和XRD矿物组成分析使用。另外一部分选取出具有代表性的渣块进行试样镶嵌,用于显微组织观察。

1.3 检测方法

XRF荧光光谱分析仪和化学滴定法是常用的化学成分分析手段,被用于本次渣样的具体化学成分分析。同时,X射线衍射仪(XRD)被用于渣样的矿物组成分析,并用Highscore plus软件进行矿物组成比对[10]。最后,采用光学显微镜和扫描电镜配合对渣样进行矿物相鉴定和结构组织观察。

2 结果与讨论

2.1 化学成分

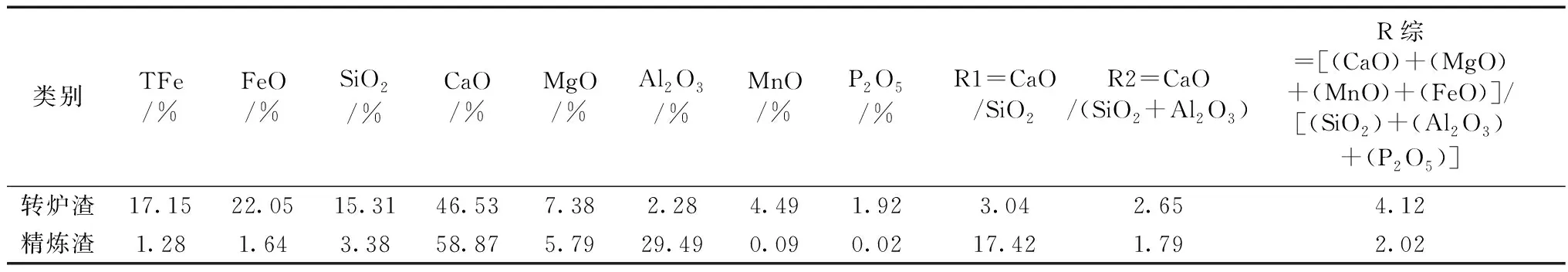

表1为转炉渣和精炼渣的化学成分分析结果,从表中可以看出转炉渣的FeO含量达到22.05%,明显高于精炼渣的FeO含量1.64%。这表明经过转炉冶炼后期的脱氧合金化和精炼造“白渣”后,氧化性转炉渣被充分还原。同时,Al2O3含量也由转炉渣的2.28%陡升到29.49%。碱度作为渣重要的化学性质,能够综合反应出渣-金间的反应能力,其重要性不言而喻。基于表1,图1从碱度的三个角度(二元碱度R1(CaO/SiO2)、三元碱度R2(CaO/(SiO2+Al2O3))和全碱度R综([(CaO)+(MgO)+(MnO)+(FeO)]/[(SiO2)+(Al2O3)+(P2O5)]))对转炉渣和精炼渣进行了对比,经过BOF-LF过程,钢渣的二元碱度R1由3.04陡升到17.42,该种碱度简单易用,但是考虑的因素相对单一,并不能完全反映渣的整体性质。相对应的,考虑组元更多的三元碱度R2和全碱度R综则均呈现下降趋势,R2从2.65降低到1.79,R综从4.12降低到2.02。这表明经过BOF-LF冶炼过程,钢渣的碱度经由多组元的共同作用下被整体调整到了相对适宜的成渣区间,但是仍然体现典型的碱性渣的性质特征。

表1 钢渣试样的化学成分

2.2 矿物组成

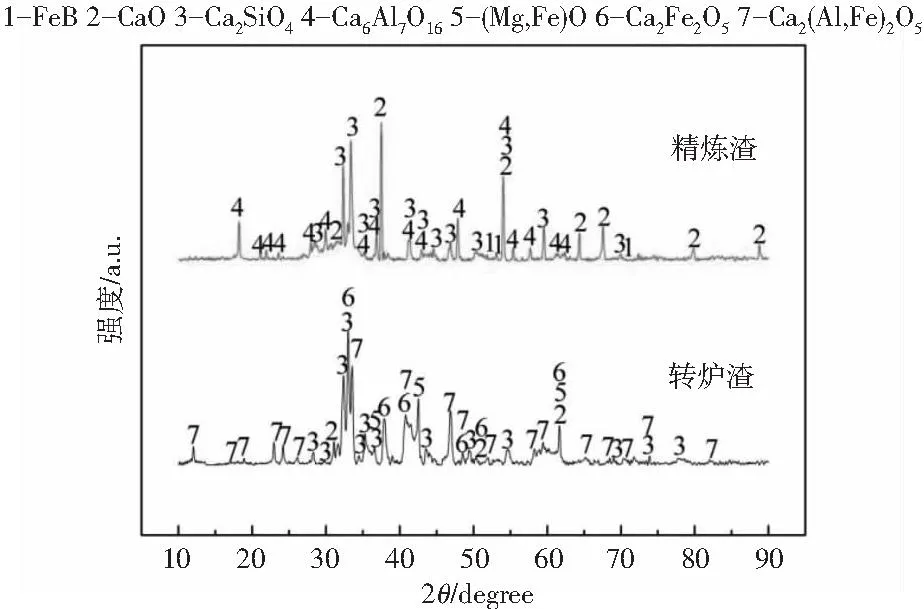

通过XRD检测分析,图3反映出转炉渣和精炼渣的矿物组成,矿物组成的结果和化学成分的分析结果具有一致性。转炉渣的矿物组成主要有5种,分别为CaO、Ca2SiO4、(Mg,Fe)O(RO相固溶体)、Ca2Fe2O5(铁酸二钙)、Ca2(Al,Fe)2O5(铁铝酸二钙)。而精炼渣的矿物组成主要为CaO、Ca6Al7O16(钙铝酸盐)、Ca2SiO4、FeB。对比两者矿物组成,可以发现差异十分明显。转炉环境下,具有氧化性的转炉渣对冶炼过程终点时钢液的重要成分指标(C、Si、Mn、P、S)达成十分关键。而精炼的主要目标在于调温、微合金化、去夹杂物和脱出有害气体等,故精炼渣需要大幅度降低其氧化性,实现造“白渣”过程,最终实现BOF-LF整体的冶炼目标。值得注意的是,生产含硼冷镦钢需要在精炼后期阶段添加FeB,保证钢液中B元素符合控制标准,但在精炼渣中检测到FeB,这恰恰反映出精炼时B的收得率存在一定不足,部分没能充分合金化的FeB残存在渣相中,这可能与冶炼时O、N的控制水平密切相关[11]。

图3 转炉渣和精炼渣的矿物组成

2.3 显微形貌

结合光学显微镜和扫描电镜,可以观察并确定钢渣试样的内部组织及结构特征,如图4所示。对比可以发现,转炉渣析晶较为彻底,渣中各物相清晰且明显,而精炼渣存在一定的分层现象,并有大片的玻璃相留存在渣中。这与图1中观察到的表观形貌较为符合。在图4(a)-图4(b)中,观察到转炉渣样中出现硅酸二钙、铁酸盐、铁铝酸盐、氧化钙、RO相以及铁珠颗粒无序交织的结构,且硅酸二钙为主体矿相,呈现板条状、珊瑚状形貌。硅酸二钙周围会有低熔点的铁酸盐或铁铝酸盐粘结相分布,还有棱块状的RO相或氧化钙嵌入其中。对于铁珠的形貌特征,部分呈现浑圆状(图4(b)中的白亮浑圆铁珠颗粒直径约为150 μm),但是在孔洞旁的铁珠形貌各异,且无序分布。对于精炼环节产生的渣样,从图4(c)-图4(d)可以看出,精炼渣由于碱度得到了一定幅度的调整,其物理化学性质发生了明显变化,分层的玻璃化现象就是其中之一。生成的硅酸二钙相呈现聚集性在蘸取渣样的边部产生,这可能与蘸取后渣在空气中的冷却速率有一定关系,未来得及析出的物相呈现玻璃态留存在渣中。还有,可以观察到极为细小白亮且形貌规则的铁珠嵌布在渣中,尺寸明显要小于转炉渣中铁珠颗粒,约为0.5~2 μm。如此细小的铁珠颗粒在精炼渣中,其磁选分离难度要明显难于转炉渣。

(a)-(b)转炉渣样,(c)-(d)精炼渣样图4 钢渣试样的典型形貌

2.4 成渣过程分析

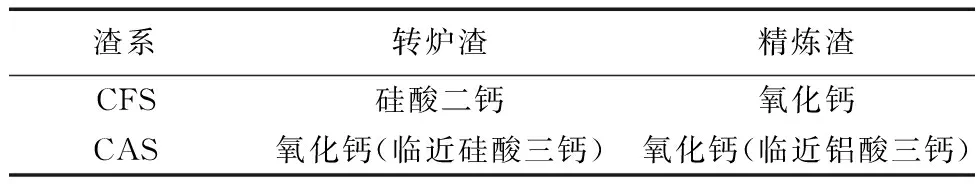

结合相图分析成渣过程,是深入讨论各环节渣化行为的一种方法。考虑到转炉渣和精炼渣中主要成分CaO、FeO、SiO2、Al2O3含量大于80%,故将渣中上述四种组分归一化后,构建一种伪四元系CaO-SiO2-FeO-Al2O3相图,利用四元系物系点在CaO-FeO-SiO2(简记为CFS)系和CaO-Al2O3-SiO2(简记为CAS)系投影图来深入分析冶炼过程中的成渣行为[12]。从图5和表2中可以看出,高碱度的转炉渣在CFS系内初晶相是硅酸二钙,而在CAS系内会呈现氧化钙相,且临近硅酸三钙初晶区。不同于转炉渣,精炼渣在两个渣系内都呈现在氧化钙初晶区,并且在CAS内初晶区更临近铝酸三钙相区。在CFS内,转炉渣向精炼渣转变呈现跨相区变化,为硅酸二钙→硅酸三钙→氧化钙。而在CAS内,转炉渣向精炼渣转变过程无相区变化,只是体现物系点位置随渣中含量的变化,为氧化钙(临近硅酸三钙)→氧化钙(临近铝酸三钙)。结合表1中化学成分的变化,转炉渣向精炼渣转变过程中,SiO2和FeO含量大幅度降低,而对应的Al2O3含量呈现大幅度上升趋势,在相图中也能够十分直观地反映出来,这与转炉后期脱氧合金化过程加铝密切相关。

表2 钢渣的初晶相

图5 CaO-SiO2-FeO-Al2O3系相图

在转炉后,精炼环节需要实现造“白渣”,而LF进站前足够低的脱氧效果是“白渣”精炼的前提。公式(1)反映的是铝脱氧的主要渣-金间反应[13]。在出钢温度下(约1610 ℃),该反应的标准吉布斯自由能为负,从热力学角度反应能够充分正向进行,渣的氧化性得到很大程度的调整。

Al(s)+(FeO)=[Fe]+(Al2O3)

ΔGΘ=-906920+152.16T

(1)

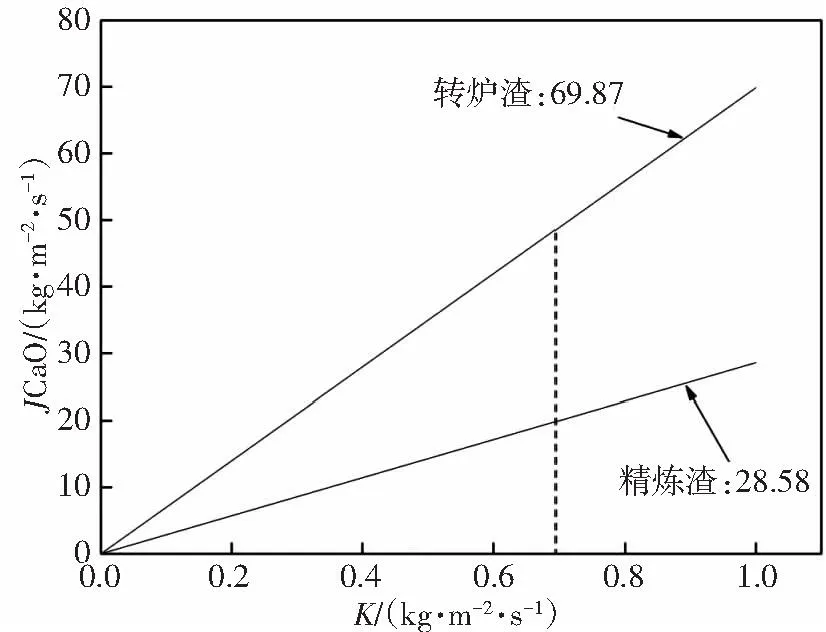

在整个BOF-LF冶炼过程中,造渣料石灰扮演着提高钢渣碱度的重要角色。而在渣化过程中,石灰溶解的快慢对成渣效果起到明显作用。结合表1中化学成分,利用公式(2)对石灰在转炉渣和精炼渣中的溶解速率进行理论计算[14],结果如图6所示。可以看出,石灰在转炉渣中熔化的速率要明显高于精炼渣,这也反映出渣中FeO、MnO、MgO等组分对石灰渣化的显著作用。

图6 转炉渣和精炼渣中石灰溶解速率

JCaO=K(w(CaO)+1.35w(MgO)+2.75w(FeO)+1.90w(MnO)-1.09SiO2-39.1)

(2)

其中JCaO代表石灰在渣中的熔化速度,kg/(m2·s);K代表比例系数,kg/(m2·s);w(CaO)等代表如CaO在渣中的质量分数,%。

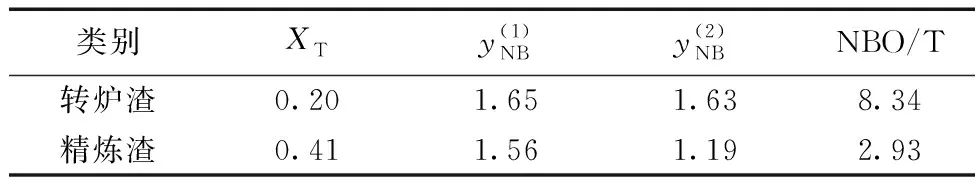

在BOF-LF渣化行为中,钢渣结构的变化讨论也是十分有必要的。从理论计算角度,可以用参数NBO/T值来衡量钢渣结构的变化,具体计算过程如公式(3)-(6)[15]。表3是转炉渣与精炼渣NBO/T值计算后的结果,可以看出转炉渣和精炼渣的结构差异较大,转炉渣NBO/T值为8.34,其结构的解离程度大,明显具有短渣性质,而精炼渣NBO/T值仅为2.93,其结构的解离程度小,具有一定的玻璃化属性。

表3 转炉渣和精炼渣的NBO/T值

XT=XSiO2+2XAl2O3+XTiO2+2XP2O5

(3)

(4)

(5)

(6)

3 结论

(1)结合化学成分分析,经过BOF-LF过程,钢渣的二元碱度R1由3.04陡升到17.42,三元碱度R2和全碱度R综则均呈现下降趋势,R2从2.65降低到1.79,R综从4.12降低到2.02。

(2)从矿物组成分析,转炉渣的主要矿相为CaO、Ca2SiO4、(Mg,Fe)O、Ca2Fe2O5、Ca2(Al,Fe)2O5,而精炼渣的矿物组成主要为CaO、Ca6Al7O16、Ca2SiO4、FeB。

(3)从显微组织形貌分析,观察到转炉渣样中出现硅酸二钙、铁酸盐、铁铝酸盐、氧化钙、RO相以及铁珠颗粒无序交织的结构,且硅酸二钙为主体矿相,呈现板条状、珊瑚状形貌。在精炼渣中,可观察到玻璃化分层结构,生成的硅酸二钙和钙铝酸盐呈现聚集性分布,渣相间有极为细小白亮且形貌规则的铁珠分布。

(4)结合熔渣结构的理论计算,钢渣的NBO/T的值由转炉渣的8.34下降到精炼渣的2.93,解离程度呈现下降趋势。