轧钢加热炉智能燃烧系统改造实践

2024-01-10邵长青袁训山张圆吉程晶晶

邵长青,袁训山,张圆吉,程晶晶

(潍坊特钢集团有限公司,山东 潍坊 261201)

1 前言

轧钢厂加热炉设备,主要是根据轧制需要,对不同钢种按照不同的加热工艺,把钢坯均匀加热,满足轧制要求。轧钢加热炉作为轧钢生产线起始环节,对生产线的物流和信息流都起着承上启下的作用,也对生产线的产品质量和综合能耗有着重要影响。

潍坊特钢集团有限公司轧钢厂加热炉操作工艺较为传统,主要以人工控制为主,由人工决定阀门大小,远程控制现场仪表。通过对加热控制系统改造升级,加热炉智能烧炉系统自动适应炉子和控制设备特性,能够自动识别钢种、规格、生产节奏、出炉温度等工艺要求,通过自动计算和调整,完成各段炉温优化和设定,减少氧化烧损,提高产品加热质量,较原有系统更加便捷且高效。

2 加热炉智能燃烧系统介绍

为适应对钢坯加热质量和能耗的更高要求,利用计算机和网络技术,形成先进的基于数学模型的加热炉智能燃烧控制技术[1]。该技术具有自动适应炉子和控制设备特性改变的能力,能够自动识别钢种、规格、生产节奏、出炉温度要求,自动计算和优化设定各段炉温,减少氧化烧损,提高产品加热质量。

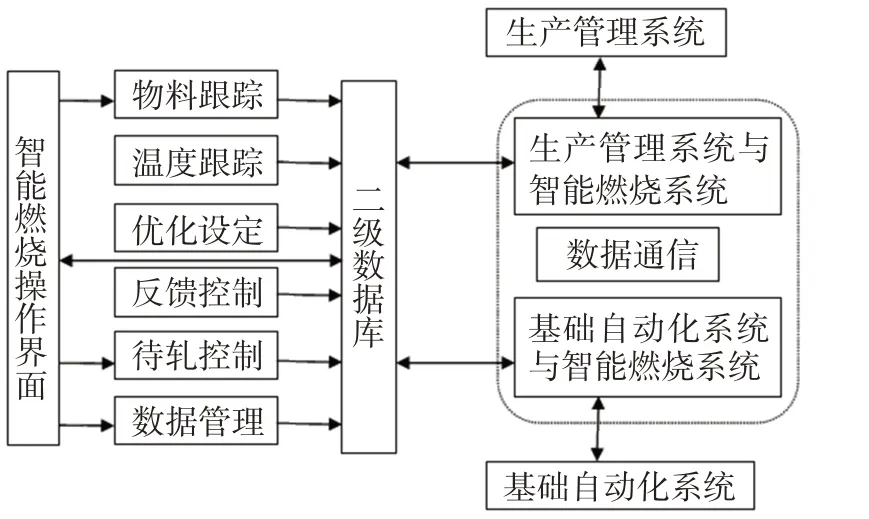

加热炉原控制系统是传统仪表自动化系统,需要人工设置温度值、阀门开口度、煤气压力、煤气量等,通过人工观察调控,误差较大。现智能燃烧系统在原先仪表自动化系统控制的基础上增加以太网、智能模块和外部网络系统组成新的控制系统,形成智能控制系统中枢单元。通过收集各生产过程信息数据,传到智能控制系统中。智能系统通过数据收集、跟踪、分析、对比和处理,建立数据中心、数字模型,制定最佳最优的燃烧方案和操作数据方案。根据方案对钢坯进行加热控制,加热和燃烧信息自动反馈到系统,智能系统根据反馈信息进行调节和调整,实现加热燃烧过程的闭环控制(见图1)[2]。

图1 智能系统功能结构

3 主要改造技术和功能

加热炉智能燃烧控制系统的主要技术:钢坯加热温度设定、钢坯加热时间设定、钢坯出炉温度自调节、空气煤气比调燃烧优化设定、钢坯加热时间预测、加热温度自调节、过热预警、钢坯弯曲预警,以及加热信息反馈和闭环控制处理等技术。

3.1 炉温设定

在实际生产中,加热炉操作人员根据提供的各钢种加热制度进行控制,一般设定范围比较宽泛。主要限制炉温上限,各加热段具体控制到多少度主要依靠操作员的经验,因此造成加热质量波动较大,能耗水平高低不一等问题[3]。从生产效率的角度希望加热速度愈快愈好,但是提高加热速度受到一些因素的限制,需要研究钢材的金相组织、塑性、脆性等属性,考虑温度应力对材料的破坏,避免产生过大温差、过烧或烧不透等缺陷。

(1)加热炉升温曲线的设计。在低温区,对于一般的普通碳素结构钢和低合金结构钢,由于其具有较高的数学塑性,对升温速度可以不加特别限制,实际炉温取决于该段的供热能力。对于合金钢等钢种,在低温区,应考虑温度应力对钢材的破坏,不能产生过大的温差。在高温区,钢材基本完成了相变,能够快速升温,炉温可以设置较高,此时主要是为了避免出现钢坯过烧,同时保证设备和耐火材料的安全,炉温一般不超过1 300 ℃,具体炉温水平取决于钢坯的出炉工艺温度要求和出钢节奏(见图2)。

图2 150方坯(45钢)加热升温曲线

(2)燃烧优化设定。空气煤气比例设定:蓄热式加热炉传动燃烧,烧嘴采用蜂窝状蓄热体,空气蓄热室和煤气蓄热室相邻配置,高温空、煤气流斜交混合,燃烧过程中燃气热值不稳定、管道压力波动等影响因素,加热炉内燃烧不充分,不能到达最佳,需要合理调整空气煤气比。现智能燃烧系统根据建立数据中心、数字模型,快速计算需要的空气煤气比,根据炉内各段燃烧情况,控制各阀门,达到理想的燃烧气氛,合理燃烧,保证钢坯充分加热,不过烧,减少氧化烧损。炉温动态设定:在实际生产中,在出钢节奏较快时,由于加热段供热能力限制(特别是对于热负荷较大的低温段),有时炉温不能实现优化目标值,而煤气流量已经处于最高位,这时应该降低该段的炉温设定值。有时由于轧辊更换、设备突发故障等原因,需要中断出钢,因此要求加热炉执行降温、保温操作,这种状态称为待轧。由于这些原因,造成加热炉生产节奏产生波动,使得钢坯的在各段的停炉时间也发生变化,因此炉温优化控制系统在设定各加热段炉温时,其炉温设定值、钢坯表面温度目标值也应相应发生变化,从而使控制系统达到自动适应生产节奏变化的目的。

3.2 钢坯加热时间预测

传统的加热炉生产过程中,工人只能通过观察加热钢坯的颜色来判断钢坯温度,并决定钢坯是否能够出炉。这对操作人员的经验、技术要求很高,并且不同操作人员的判断偏差较大,也很难预估钢坯出炉时间。加热炉智能燃烧控制系统由于有钢坯加热数学模型,通过热电偶测温,能够计算钢坯当前温度和升温速度,因此具有准确预估钢坯加热到目标出炉温度的加热时间的能力。同时根据这个能力,也能够衍生出下述多个扩增功能。

(1)出炉允许。对比当前钢温和目标出炉温度,判断炉头钢坯是否达到出炉温度条件,决定是否允许其出炉。(2)自动调整炉温热轧线待轧即将结束时,加热炉恢复炉温,智能燃烧控制系统的数学模型可以根据当前炉温水平和钢坯升温的速度,预算恢复出钢的时间。同时系统可对比加热炉恢复出钢时间和轧机所需的恢复开轧时间,自动调整炉温水平,使加热炉的出钢时间能够匹配轧机开轧时间。(3)待温时间预测。有时由于轧线生产节奏过快或煤气压力过低等原因,加热炉生产能力小于轧机生产能力时,钢坯温度无法满足出钢要求,需要加热炉暂停出钢,进行待温操作。这时,本系统即可根据均热段钢坯的温度水平和升温速度预测加热炉暂停出钢的时间长短,见图3。

图3 待轧模型原理

3.3 加热温度自调节

加热炉智能燃烧控制系统可通过数据积累和分析出炉钢坯的实测温度变化趋势,自动调整炉温设定值,形成闭环控制(见图4),使实际出炉钢温能够控制在设定温度允许范围内。

图4 温度自调节原理

3.4 混合加热

生产中不能一直生产一个规格和钢种,根据生产计划的需要,把不同钢种、不同规格、冷热不同钢坯进行混合加热。智能控制系统就会根据不同钢坯,参照不同的加热制度,决定钢坯如何装炉、如何确定前后位置,根据数据中心、数字模型的数据对均热段、加热段、预热段进行综合调节,保证钢坯加热均匀,达到质量要求,顺利轧制,不影响生产。

3.5 过热预警

传动加热时,靠近蜂窝箱体的两端位置,温度较高,比中间位置高,造成两端钢坯弯曲,钢坯加热不均匀。在特殊情况下,例如钢坯在炉时间过长,或加热温度过高,钢坯将出现软化变形现象,特别是容易出现在头尾两端,此时容易造成出钢故障。智能燃烧系统可根据钢坯加热数学模型计算的头部、中部、尾部钢温水平、钢坯在当前温度下弯曲强度等数据,对过热钢坯的变形程度进行预警,同时降低炉温设定水平,并提醒操作人员注意炉温水平,适当降温。

4 项目投产后效益分析

(1)加热炉智能燃烧系统采用计算机全自动控制,燃烧时其为按燃气流量而非阀位进行控制,这样就大大降低了蓄热式换向燃烧时,左右两侧由于煤气压力波动造成流量变化,引起两侧温度不均,使钢坯头尾温度不一的问题,明显优于手动加热的控制质量,钢坯轧制温度控制在10 ℃内的达到72.2%,20 ℃内的达到98.9%。

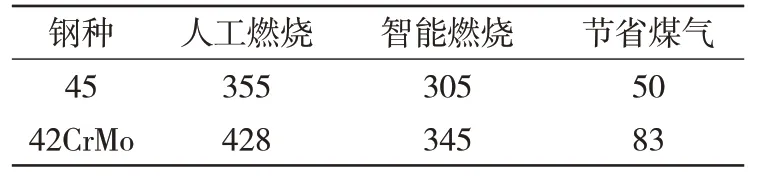

(2)智能燃烧控制系统能够根据生产节奏、钢种、规格等变化自动及时调整各段加热温度,同时也能很好地适应燃气压力波动对生产的影响,其能源消耗水平普遍较低,一般较手动控制能够节能10%~15%,具有很好的节能效果。智能燃烧前后消耗煤气对比见表1。

表1 智能燃烧前后消耗煤气对比 m3/t钢

(3)加热炉采用智能燃烧,烧炉温度平稳控制,煤气管网压力波动由(8±1.5)kPa 减少到(8±1)kPa,避免人为等不良影响的干扰,可延长加热炉的使用寿命。

(4)提高轧钢加热炉自动化操作水平,操作人员数量由3人降至2人,劳动强度也相应降低。

(5)系统改造后,加热炉内高炉煤气得到充分燃烧,气体排放测量颗粒物平均8.5 mg/m3,达到《钢铁工业大气污染物排放标准》中≤10 mg/m3的要求。

5 结语

加热炉智能燃烧系统投入运行后,智能控制燃烧不需要人工干预,钢坯轧制温度控制在±10 ℃内的达到72.2%,±20 ℃内的达到98.9%,±30 ℃内的达到100%,煤气节能效率约10%~15%。同时降低加热炉操作人员劳动强度及数量,降低气体排放,保护了环境。