Q355B低合金高强度结构钢圆钢的开发试制和生产

2024-01-10廉京习解洪超贺继勇吴向明李鹏超

廉京习,解洪超,贺继勇,吴向明,李鹏超

(临沂钢铁投资集团特钢有限公司,山东 临沂 276023)

1 前言

Q355B是一种低合金高强度结构钢,广泛应用于建筑、桥梁、车辆、船舶、建筑、压力容器、塔架、机械零件、特种设备、结构件等用途,具有良好的塑性、焊接性、冷冲压性、可切削性等综合力学性能,并具有一定的耐低温、抗低温性能[1]。

2 质量设计

结合用户技术协议、产品用途,以及用户加工工艺进行工艺制定和质量设计,下游用户产品为高压用热轧无缝钢管,对内部缺陷和冲击性能提出较高要求。为确保新装备首次新钢种试轧开发成功,研发部门编制工艺文件和产品质量控制计划,同时组织召开生产准备和技术分析会,安排部署,制定专项生产方案,系统研究生产工艺控制要点,深入分析该钢种生产中的关键控制点、难点,对铁水条件、成分指标、铸机拉速、温度控制等技术参数进行论证,细化生产组织、工艺操作等关键环节。

用户生产工艺:下料→加热→热穿管→酸洗、磷化、皂化→冷拔→矫直→探伤→检验→成品。该用户产品档次较高,其中冷拔工序对产品表面质量和内部缺陷要求较高,结合该钢种特殊特性,因此在成分设计、工艺制定、过程质量控制方面以消除缺陷和提高钢质纯净度为重点。

3 生产工艺

Q355B 低合金高强度结构钢严格按照用户技术协议进行工艺规程、质量设计设置冶炼,冶炼全程工艺:120 t BOF→120 t LF→3#连铸机CC 连铸(165 mm×165 mm)→铸坯检查→坯料加热炉加热→高压水除磷→粗轧轧制→飞剪切头尾→精轧轧制→倍尺剪分段→冷床编组→锯切定尺→端部倒棱→收集、打包、称重→精整检查→入库。

炼钢转炉冶炼条件要求钢包红包出钢,钢包烘烤温度≥850 ℃,转炉总装入量(142±2)t,保证钢包安全空间400 mm;出钢成分控制0.06%≤C≤0.12%,P≤0.015%;残余元素控制在标准要求范围内;出钢结束采用滑板挡渣,大量下渣后进行倒渣处理,防止精炼过程“回P”导致成分超标。

精炼炉通电升温化渣,第一时间脱氧造白渣,白渣保持时间≥15 min;本钢种目标成分液相线温度1 511 ℃,要求吹氩时间≥15 min,钢水不得裸露。正常上台吊包温度,开浇炉1 610~1 620 ℃,连浇炉(1 565±10)℃。

连铸使用干式料中间包,确保中间包烘烤温度≥900 ℃,温度均匀,内壁无脱落;开浇中包液面高度必须保证≥500 mm,方可开浇,浸入式水口安装时套好密封垫且必须保证对中,插入深度100~140 mm,目标控制在110~130 mm;连浇炉铸台大包温度1 565±10 ℃,本钢种目标值液相线温度1 511 ℃;拉速与温度,配水及电磁搅拌见表1。

表1 165 mm规格方坯拉速与温度,配水及电磁搅拌

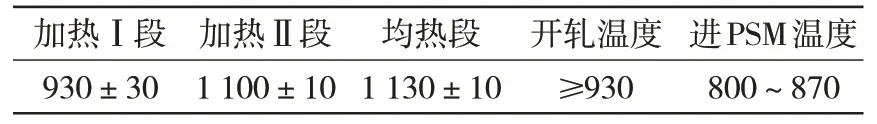

轧钢严格控制加热时间和出钢节奏(工艺见表2)。同时为了保证钢坯加热均匀和加热加透,对不同加热段规定了加热温度,控制总加热时间和出钢温度,钢坯除磷机出水压力控制在16~20 MPa;严格控制各轧机参数,轧线在精轧后和KOCKS 三辊减定径机组后,采用双在线测径仪对轧件尺寸进行实时检测,随时调整导卫尺寸、轧件尺寸,控制成品和半成品尺寸;轧制前认真检查轧辊、导卫、辊道等,避免机械损伤钢材表面,确保成品尺寸精度、不圆度、表面质量合格;为了保证低温冲击性能,圆钢上冷床之间不空齿,加盖保温罩等措施,定尺采用锯切分段,锯切温度≥650 ℃,端部毛刺通过倒棱机设备参数及成品规格设定运行速度,确保倒角角度和深度符合要求。

表2 Q355B钢(连铸坯坯型165 mm×165 mm)加热工艺 ℃

4 实物质量检测

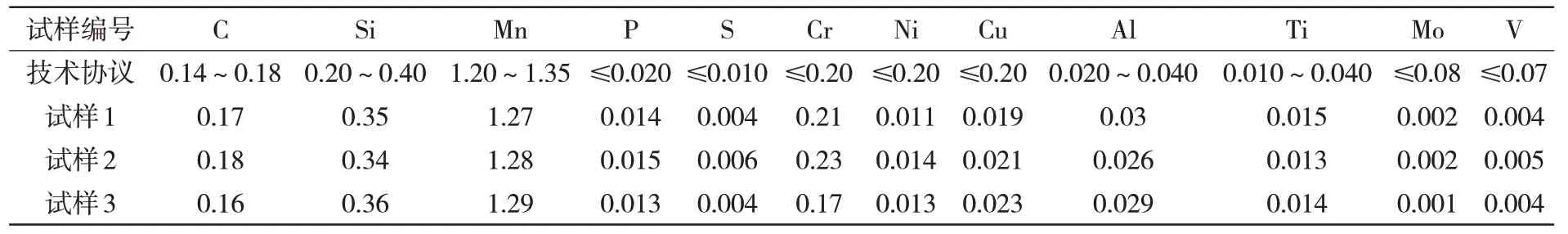

4.1 化学成分

Φ50 mm规格Q355B钢化学成分见表3。

表3 Φ50 mm规格Q355B钢化学成分(质量分数) %

Q355B 属于包晶钢,表面裂纹敏感钢种,连铸坯一旦产生表面裂纹,后期轧制和加工均会导致缺陷扩展,发生批量性质量问题,裂纹缺陷的产生不但影响了成材率指标,而且后期增加了精整控制难度和修磨挑拣成本。为了避免连铸坯表面裂纹的产生,在该钢种中特意添加了0.010%~0.040%的Ti,Ti的加入有助于避免或减少连铸坯表面裂纹的产生,改善铸坯表面质量;同时为了细化晶粒和净化钢液,在该钢种中还特意加入0.020%~0.040%一定含量的Al。另外研究表明,当钢中的Ti含量控制在0.010%~0.040%时,会和C 反应生成细小弥漫的TiC 细小晶粒,细小弥漫的TiC 会对钢的冲击韧性得以提高[2]。

从表3检测分析数据可以看出,所检验成分数据指标均满足协议要求,而且钢中添加一定含量的Ti、Al,不但细化晶粒,而且有助于提高该钢种的冲击韧性。另外,加做该钢种O含量最大为15×10-6,H含量最大为0.68×10-6,N含量最大为68×10-6,钢质比较纯净。

4.2 夹杂物检验

按照用户技术协议,该钢种按照GB/T 10561钢中非金属夹杂物含量的测定标准评级图显微检验法进行非金属夹杂物检验和评定,夹杂物检验结果见表4。各项夹杂物检验结果最大为1.0,较多数值为0.0,钢质非常纯净。为避免夹杂物控制稳定,采取冶炼该钢种时对开浇后的头炉、尾炉以及生产异常情况下的铸坯剔除,改判为国标材及低端产品用户使用,液面波动超过±3 mm时,做好铸坯异常标识,进行加做检验根据检验结果和产品用途进行评审处置。

表4 Φ50 mm规格Q355B钢夹杂物检验结果

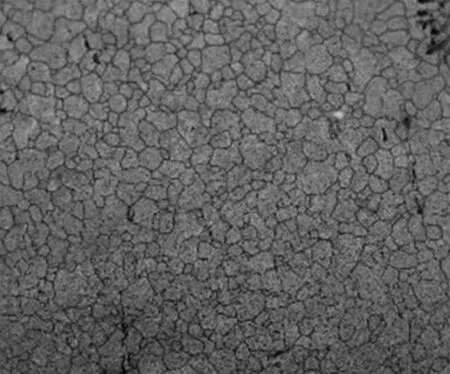

4.3 奥氏体晶粒度和金相组织检验分析

用户技术协议要求晶粒度不粗于5级,通过生产Φ50 mm 规格轧材取样检验。从检验结果看,奥氏体晶粒度为8.5 级(见图1),奥氏体晶粒度细小,满足用户协议要求。成分设置中添加少量Ti、Al对该钢种的晶粒细化起到了不可缺少的作用;金相基体组织为F+P,带状组织3.5级,属于正常合格金相组织(见图2)。

图1 Q355B钢奥氏体晶粒度200×

图2 Q355B钢带状组织100×

4.4 低倍检验

因首次在新投产设备、新工艺前提下,按照用户技术协议规定要求,对轧材取样检验,同时并加做连铸坯低倍,均按GB/T 226—2015钢的低倍组织及缺陷酸蚀检验法、GB/T 1979 结构钢低倍组织缺陷评级图标准进行评定;经检验连铸坯和轧材横截面酸浸低倍组织均无肉眼可见的缩孔、白点、分层、裂纹、翻皮、夹杂、气泡等缺陷,低倍组织一般疏松、中心疏松和中心偏析最大为1.5 级,完全满足用户协议标准要求的不大于2.0级别(结果见表5)。

表5 Q355B钢低倍检验结果

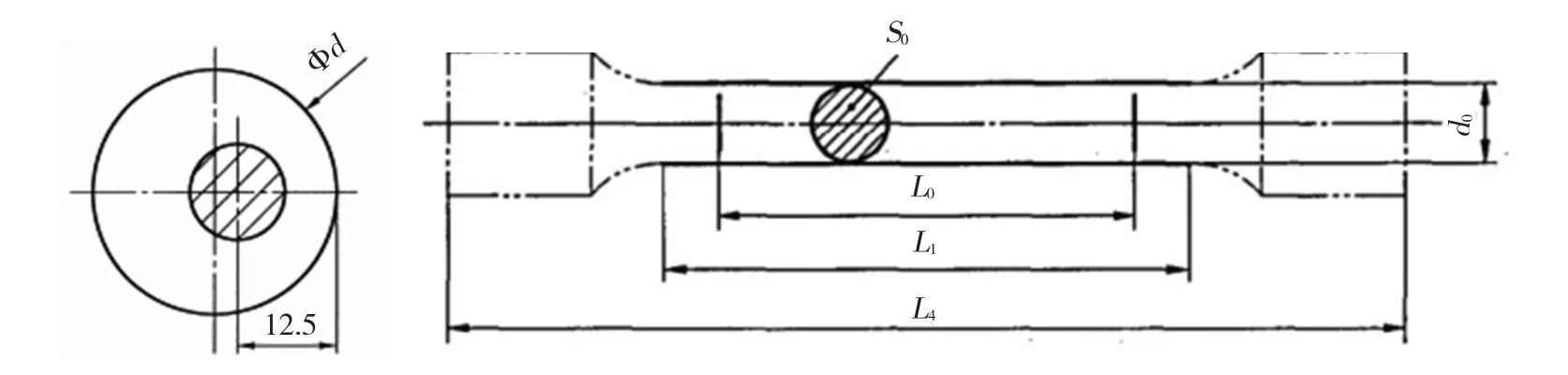

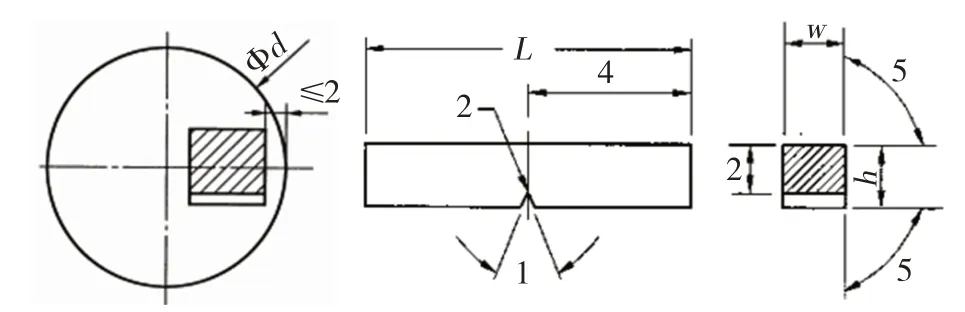

4.5 拉伸性能

按照用户技术协议要求,Φ50 mm 规格Q355B轧制圆钢产品拉伸样坯采取在线锯切形式取样,为获取初次生产的结果更具代表性,分别在轧材同炉号头、尾支截取≥500 mm 长两支样坯,拉伸试样的加工制备按GB/T 2975—2018钢及钢产品力学性能试验取样位置及试样R4Φ10 mm 类型加工(见图3),样坯距棒材表面12.5 mm位置制备加工试样,然后按照GB/T 228.1—2010 金属材料拉伸试验第一部分:室温试验方法进行检验,拉伸性能检验结果如表6所示,各项结果均满足用户要求。

图3 规格Φ>25 mm圆形试样取样位置和试样类型

表6 Q355B拉伸性能结果

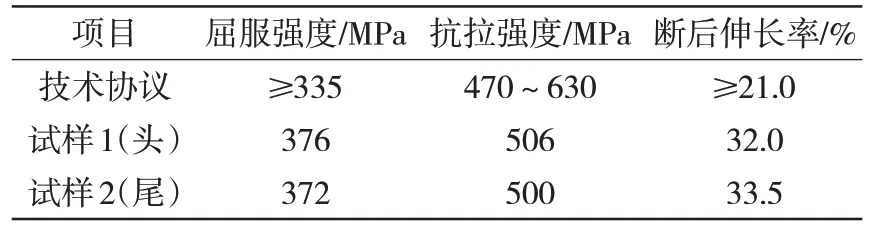

4.6 冲击性能

根据用户技术协议要求,该钢种要求检验V型缺口0 ℃冲击试验,Φ50 mm 规格Q355B 圆钢冲击试样距棒材表面≤2 mm 处取样,取样一组3 个,冲击试样尺寸取10 mm×10 mm×55 mm的标准试样(见图4);按照GB/T 229金属材料夏比冲击摆锤冲击试验方法检测,结果按一组3个的算术平均值进行计算,但不应低于规定值的70%,结果冲击试验结果见表7。首次生产并加做常温23 ℃冲击,检测结果均满足用户技术协议和国家标准要求。

图4 25 mm<d≤50 mm圆形试样取样位置和V型试样类型

表7 Q355B冲击性能结果 J

在化学成分中,P 含量对低温脆性转变温度的影响很大,P 含量越低,钢的冲击韧性越好。为保证该用户的低温冲击性能,炼钢在成分设计上要求P≤0.020%,实际生产控制为≤0.015%,对该协议冶炼钢种的低温冲击韧性非常有利,实际的控制含量均低于国家标准该钢种指标。同时钢中的固溶N 含量过高容易引起钢氮脆,也对钢的冲击韧性产生不利影响,出于细化晶粒的要求,Q355B 钢中添加(60~100)×10-6的N,实际N 含量最大为68×10-6,而钢中的Al 和N 反应生成AIN,具有固氮的作用,可有效控制N 的数量,显著提高钢的冲击韧性,同时钢中添加少量的Ti 和N 反应成TiN,也有固氮的作用。因此,N 和Al、Ti生成的AIN 和TiN 也是导致钢中晶粒细化的主要因素,Q355B 钢奥氏体晶粒度8.5 级,晶粒较细,这与AIN 和TiN 的生成产生的晶粒细化作用密切相关。综上所述的改善晶粒细化的控制,不但改善了该钢种的内、外部缺陷,也显著提高该钢种低温冲击的韧性[3]。

如表7 所示的0 ℃低温和23 ℃常温冲击吸收功均非常高,这与钢在冶炼过程添加少量的Ti、N、Al 元素晶粒化和Al、Ti 元素的固氮、大幅降低固溶N数量密不可分的。

4.7 表面硬度

用户为了满足下料加工等要求,对Q355B原材料表面提出硬度要求(技术协议要求Q355B圆钢表面硬度145~187 HBW),轧钢生产工艺采取圆钢上冷床之间不空齿,加盖保温罩等措施。硬度检测表明,本次首次开发生产Φ50 mm 圆钢经取样检测表面硬度分别为166、168、165 HBW,满足用户技术协议145~187 HBW标准范围。

4.8 热顶锻检验和表面质量

因用户产品工艺为穿管工艺,未对热顶锻提出技术要求,但考虑到新装备、新工艺首次试制,为了保证产品表面质量,轧钢开轧前严格按轧钢操作规程仔细检查各轧机辊道、导卫、裙板的装配并空载运行,轧制前并投入两支废坯进行对导卫、辊道等部位的磨合和尺寸的调整,对在线生产时就对成品头两支产品圆钢取样2 支进行1/3 热顶锻检验,检验均全部合格,成品下线后人工散件进行逐支目视检查表面质量,成品表面均无裂纹、折叠、结疤、翘皮、划伤等外部缺陷类型,表面质量检查均全部合格。

4.9 尺寸外形及偏差控制情况

Q355B 圆钢尺寸外形严格按照用户技术协议要求,达到GB/T 702—2017热轧钢棒尺寸、外形、重量及允许偏差标准精度2 组以上精度控制。临沂钢铁投资集团特钢有限公司小棒线减定径轧机是PSM 三辊轧机,尺寸控制精度高,尤其不圆度偏差小,实际生产控制达到了最大值≯0.30 mm精度,通过测量多组数据来看,PSM三辊轧机生产的圆钢尺寸控制精确优越与两辊轧制产品。

4.10 跟踪用户加工后IR和UT探伤结果

跟踪用户穿管后IRT 外部和UT 内部探伤结果,IRT 外伤探伤检验合格率为97.45%,UT 内伤探伤检验合格率为100%,说明外伤是Q355B 产品不合格的主要原因。外伤不合的管材个别支有1~3点不等的外伤翘皮、结疤小缺陷,外伤缺陷不连续,影响外伤不合的因素主要是产品运输倒运、用户下料、入炉出炉及生产过程表面磕碰伤导致。通过对缺陷部位进行人工点磨处理,修磨后经检验,外伤检验合格率达到100%,表面质量和缺陷指标完全满足用户后期冷拔工艺要求。

5 结语

临沂钢铁投资集团特钢有限公司试制生产充分发挥先进的装备优势和合理工艺设计,首次试制就成功开发出满足用户需求的Q355B 低合金高强度结构钢,其化学成分、力学性能、冲击性能、非金属夹杂物、组织、尺寸外形、表面质量等指标均满足技术协议要求,远远高于该钢种国家标准,已实现批量生产。优化了临沂钢铁投资集团特钢有限公司产品结构,创造出较好的经济效益。