120 t双水口LF精炼钢包生产实践

2024-01-10李明军

李明军

(山东钢铁股份有限公司莱芜分公司炼钢厂,山东 济南 271104)

1 前言

山钢股份莱芜分公司炼钢厂目前拥有两条10机10 流小方坯连铸机生产线,采用双中间包浇注模式。为了满足炉机匹配的生产要求,选用双水口双透气砖钢包设计。投产初期受生产组织、转炉操作、精炼工艺等影响,连铸工序浇注温度高,导致精炼出站温度高,转炉终点控制差,终点碳低、钢水过氧化炉次多,钢包内衬侵蚀严重;加之由于设备故障原因,连铸工序异常停机,导致钢水长时间停留在钢包内,严重降低钢包使用寿命。

由于钢包内衬侵蚀严重,渣线部位掉砖现象时有发生,钢包包壳发红,穿包隐患极大,已影响钢包的安全使用,制约生产稳定顺行。如何在全LF 精炼条件下提升钢包安全运行系数,对双水口全精炼钢包寿命提升进行了研究。

2 影响钢包寿命的因素

钢包其初始作用是承接转炉或电炉冶炼完的钢水,把钢水运送到精炼工序进行处理或连铸工序进行浇注。随着炼钢技术的发展,钢包作为钢水二次冶炼反应的容器,又增加了如下功能:加热、真空脱气(脱氢、脱氧)和去除夹杂;合金化、均匀成分和温度;造渣(脱硫)等功能。随着炉外精炼技术的进步,对钢包内衬的材质、寿命要求也越来越苛刻。

目前分公司炼钢厂钢包内衬设计为复合砌筑钢包,渣线部位使用镁碳砖砌筑,因为镁碳砖在耐火度、抗侵蚀性和抗热震性等性能要求方面表现稳定良好。通过对下线包况进行观察,钢包渣线部位、包底冲击区出现明显侵蚀,且渣线部位侵蚀最为严重,对钢包寿命的影响最大。

2.1 渣线镁碳砖的侵蚀分析

对于渣线镁碳砖的损毁机理已有众多学者进行了深入研究,得出镁碳砖的侵蚀过程为:氧化→脱碳→疏松→侵蚀→冲刷→脱落→损毁[1]。钢包在精炼过程中,渣线镁碳砖所含碳与熔渣中的氧化铁以及氧化镁于高温下发生反应,在镁碳砖表面形成脱碳层。由于碳的氧化脱除,镁碳砖内部网络结构被破坏,使砖体组织疏松脆化,在钢液的冲刷下侵蚀加剧。同时,由于砖体结构疏松,炉渣通过脱碳层向内部渗透,与镁砂颗粒发生反应[2],使镁碳砖不断由里向外氧化分解,并且伴随着结构剥落,然后被钢渣冲刷掉,逐渐侵蚀使砖层厚度变薄。

2.2 包底的侵蚀分析

由于钢水温度高,精炼通电功率大,过程搅拌强烈,对钢包内衬耐火材料的冲刷更为严重。特别是包底工作层与高温钢水接触时间最长,承受的钢水静压力最大,工作环境更恶劣。包底使用浇注料打结而成,随着包龄的提升,包底冲击区部位因钢水冲刷侵蚀出现凹坑,存在较大安全隐患,同时影响钢水的浇注利用率。

2.3 炉渣碱度

在精炼过程中,当加入的石灰量较少时,会导致炉渣碱度较低,呈弱酸性。而镁碳砖为碱性耐火材料,两者在高温条件下易发生化学反应,造成镁碳砖的分解。碱度降低,炉渣变稀,在底吹搅拌过程中加剧钢包渣线部位的冲刷侵蚀。

炉渣中的CaO、SiO2通过脱碳层进入至方镁石晶粒周围,与MgO 发生反应,生成CMS、C2MS3等低熔点化合物,在这些低熔点化合物的作用下,方镁石晶粒进入渣中,造成镁碳砖砖体结构疏松而逐步发生熔损[3]。

2.4 精炼过程控制

由于生产节奏影响,大部分炉次精炼周期过短,化渣不良;加之对超高功率电极的使用缺乏实际经验,一味追求大电压高功率快速提温,埋弧效果差,弧流直接作用于镁碳砖,造成钢包渣线部位侵蚀明显,渣线掉砖时有发生。对前期下线钢包包况观察,包壁渣线镁碳砖上孔洞较多,经分析是由于精炼通电过程中炉渣埋不住弧或埋弧效果差,电弧光热辐射所致。

3 关键技术开发应用

3.1 钢包内衬复合砌筑技术

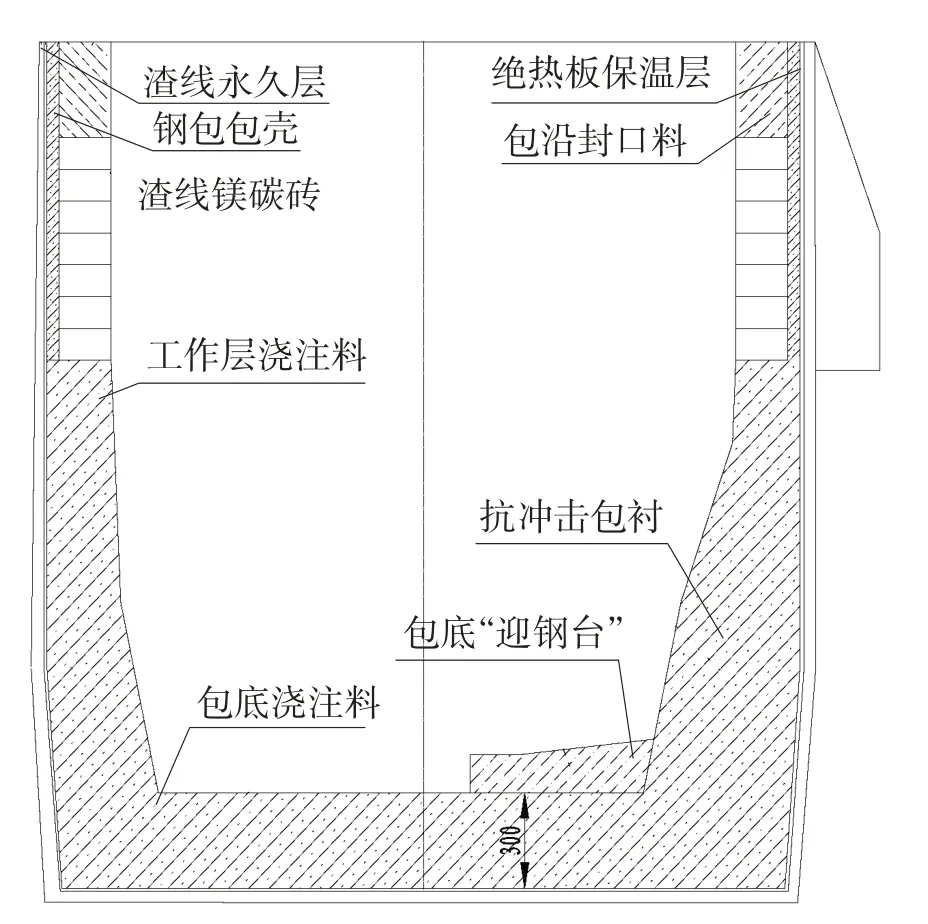

依据钢包不同区域侵蚀情况,合理设计钢包内衬复合砌筑结构:针对渣线侵蚀较严重的部位,更换以电熔镁砂和大结晶镁砂为主原料的渣线镁碳砖;针对包底冲击区冲刷侵蚀出坑的情况,在冲击区部位增设“迎钢台”;针对包口料不耐冲刷侵蚀的情况,使用刚玉料封包沿(见图1)。

图1 双水口钢包内衬复合设计情况

针对侵蚀最严重的渣线部位选用了两种砌筑方法:

①永久层渣线部位高铝质浇注料换用刚玉质浇注料,由于刚玉更耐侵蚀的特性,即使渣线镁碳砖被侵蚀掉,当炉也不会造成穿包危险。②渣线部位使用双渣线砖进行复合砌筑,当工作层镁碳砖侵蚀掉落后,还有安全层镁碳砖,利于验包人员及时作出研判。

3.2 精炼喷粉调渣技术

通过喷吹白云石粉和焦末,改善精炼冶炼过程炉渣成分和氧化性,减少精炼过程炉渣对钢包内衬侵蚀。

在精炼炉盖增上环形喷粉装置(见图2),喷粉装置为环形中空钢管,安装在精炼炉盖下方,距炉盖外侧300 mm,与钢包相对面有若干间距直径为15 mm的喷吹孔,喷吹孔中心线与垂直线角度为偏向炉盖中心15°,此角度在喷吹时可有效将喷粉喷至电极外侧炉渣表面50~100 mm 处,使喷粉与炉渣快速融合,改善炉渣成分和氧化性。

图2 环形喷粉装置

待转炉出钢完毕钢包进站后,根据炉转炉终渣指标、渣量选择精炼过程白云石粉面喷吹模型,喷吹模型主要根据转炉终渣指标情况和出钢后钢包内炉渣量,确定白云石粉面和焦末喷吹数量,喷吹后可使钢包内炉渣成分和氧化性等指标(炉渣中MgO和FeO)在保证精炼效果同时减缓对钢包内衬的侵蚀。

3.3 电极溅渣补包技术

借用转炉溅渣护炉技术原理,通过电极弧流作用,将MgO含量达到饱和或过饱和的终点渣溅到包壁上,通过后续钢包运转过程中炉渣冷却、凝固,在钢包内衬表面上形成一层高熔点的熔渣层,并与包壁内衬很好地黏结附着。溅起炉渣层耐蚀性较好,同时可抑制渣线砖表面的氧化脱碳,又能减轻高温渣对渣线砖的侵蚀冲刷,从而保护钢包内衬,提高钢包使用寿命。

参考CaO、Al2O3、SiO2三元渣系相图并根据现场炉渣实际化验结果,要求炉渣中氧化镁含量需达到8%以上,炉渣具备一定的流动性和黏稠度。炉渣稀薄溅不起来,炉渣过于黏稠无法很好地粘结附着。在钢水温度、成分满足要求准备进行软吹后出站的情况下,调整底吹气源流量保持液面平稳,选用低电压、高弧流进行短弧操作,将炉渣溅到钢包内衬上,在钢包内衬形成一定厚度的渣层,延长钢包内衬寿命。

4 应用效果

(1)双水口全精炼钢包寿命大幅提升。一次包龄由35.9次提高到53.7次,渣线砖残厚满足安全使用要求,钢包安全运行系数显著提升。

(2)烘烤煤气消耗明显降低。钢包寿命提升后,钢包频繁上下线的频次大幅减少,项目实施前烘包煤气消耗量在25 m3/t,目前在15 m3/t左右。

(3)大包注余量明显减少。由于对钢包内衬砌筑结构进行合理设计,水口侧包底低于透气砖侧,利于钢水流淌,减少包底出坑存钢情况。项目实施前大包注余量基本在350 kg/炉左右,目前控制在220 kg/炉左右。

(4)转炉出钢温度有效降低。钢包寿命提升,减少了异常钢包投入,红包周转率提高,过程温降降低。