油田气体报警器应用现状分析

2024-01-10李乾陈永生武小英贾丽曼

李乾,陈永生,武小英,贾丽曼

(中国石化胜利油田分公司技术检测中心,山东 东营 257000)

1 引言

对于石油天然气行业来说,在勘探、开发、提炼、输送、储存、精炼的各个生产过程都存在易燃易爆和有毒有害气体危险,因此,在各个阶段都需要随时监控易燃易爆和有毒有害气体的泄漏和逸出。气体报警器作为气体泄露检测报警仪器,可在有可燃或有毒气体泄露且浓度达到爆炸或中毒报警器设置的临界点时发出报警信号,提醒采取安全措施,并驱动排风、切断、喷淋系统,防止发生爆炸、火灾、中毒事故,保障安全生产[1]。

报警器在石油石化行业应用主要包括以下两个方面:

1.1 在勘探中的应用

在石油天然气勘探阶段,需要监控随时可能从勘探钻孔现场泄漏或逸出的爆炸性气体和有毒气体。尤其是对于含硫量高的油气田,除了需要监测可燃性和爆炸性气体外,还需要监测有毒的H2S等气体,必要的情况下还应监测CO等其他气体。

1.2 在开采中的应用

石油天然气的开采阶段,应根据勘探的实际情况,在陆地矿井或海上平台配备可燃气体报警器以监控可能从钻井平台泄漏或逸出的爆炸性气体和有毒气体。此外,钻井平台还需要配备必要的有毒气体报警器,对H2S、CO等气体进行检测,避免出现人员中毒。

本文以油田范围各单位气体报警器现场调研、检测情况为依据,对集输站库、单井拉油现场报警器应用情况、存在问题进行分析总结,为油田报警器安装、使用提供支持。

2 概况

2.1 工作标准及依据

本论文中气体报警器的主要检测对象涉及可燃气体、有毒气体和爆炸气体,可燃气体种类繁多,常见的有氢气、甲烷、天然气、城市煤气、液化石油气等;有毒气体指的是在工业生产过程中使用或产生的对人体有害并能引起慢性或急性中毒的气体或蒸气,石化行业常见的有硫化氢、一氧化碳、氨、氯气、苯、氰化氢、丙烯腈等[2-5]。

目前已颁布实施的气体检测报警器检定规程及校准规范包括:

JJG 693—2011 可燃气体检测报警器检定规程;

JJG 695—2019 硫化氢气体检测仪检定规程;

JJG 915—2008 一氧化碳气体检侧仪检定规程;

JJG 551—2003 二氧化硫气体检测仪检定规程;

JJG 365—2008 电化学电极氧分析器检定规程;

JJG 1105—2015 氨气检测仪检定规程;

JJG 635—1999 一氧化碳、二氧化碳红外线气体分析器检定规程;

JJG 1022—2007 甲醛气体检测仪检定规程;

JJF 1433—2013 氯气检测报警仪校准规范;

JJG 1125—2016氯乙烯气体检测报警仪检定规程;

JJF 1674—2017 苯气体检测报警器校准规范。

2.2 整体情况

对集输站库、单井拉油现场开展可燃气体报警器现场落实。期间,完成对三家单位总计14座集输站库,35处单拉井现场的可燃气体报警器调研工作。

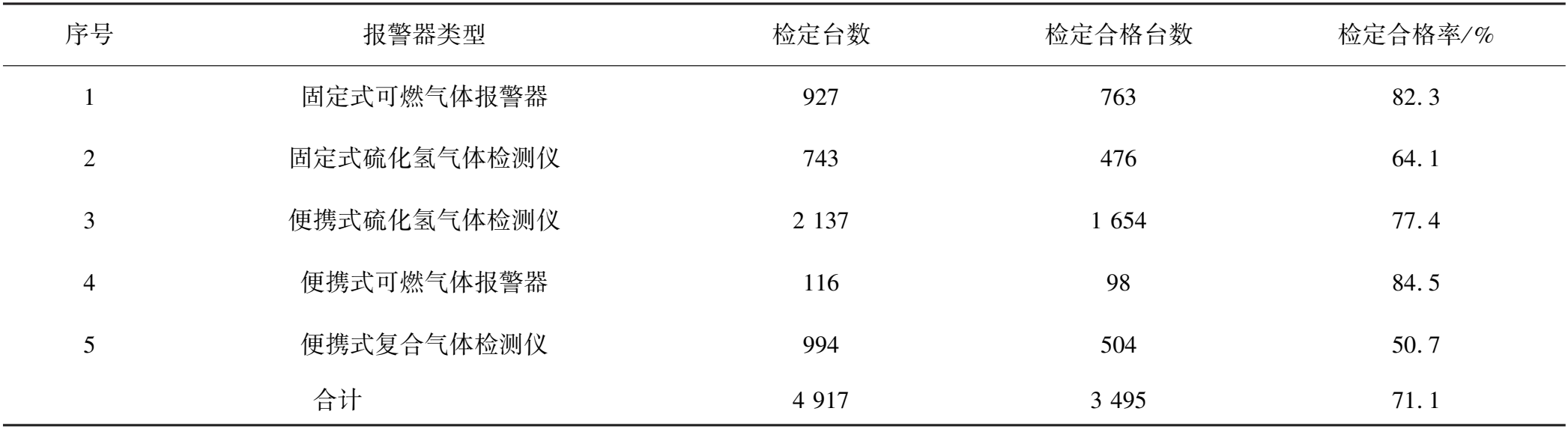

对各类型气体报警器检定情况进行分析,具体情况如表1所示。

表1 报警器检定情况统计表

3 数据分析

3.1 站库可燃气体报警器应用情况

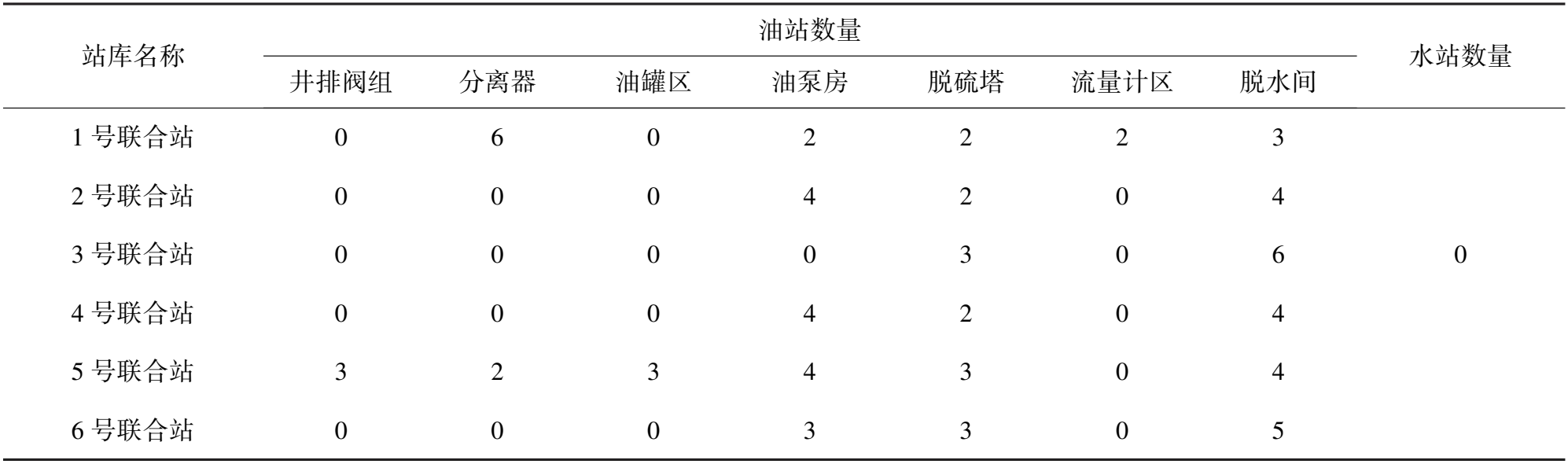

共对3家单位14座集输站库开展分析,依据《石油化工可燃气体和有毒气体检测报警设计规范》(GB/T 50493—2019)、《石油天然气工程可燃气体检测报警系统安全规范》(SY 6503—2016)、《石油化工企业可燃气体和有毒气体检测报警设计规范》(SH 3063—1999)等标准,对站库易燃易爆、易泄漏风险开展分析,主要包括井排阀组、分离器、油罐区、油泵房、配气区、脱硫塔流量计区、污水罐区、污水泵区、收油泵区、过滤罐区、流量计区、地下罐区等。各风险区域总计安装可燃气体报警器245台,具体安装数量如表2所示。

站库可燃气体报警器安装存在的主要问题是安装配备标准执行情况不统一,且未实现对风险区域的全覆盖,以甲采油厂为例,该厂共有6座主力联合站,各风险区域可燃气体报警器安装情况如表3所示。

表2 集输站库可燃气体报警器安装情况

表3 甲采油厂联合站风险区域可燃气体报警器安装情况统计表

由以上表格,甲采油厂各联合站可燃气体报警器的安装并未实现对风险区域的全覆盖,同类型风险点报警器安装数量也存在较大不同。

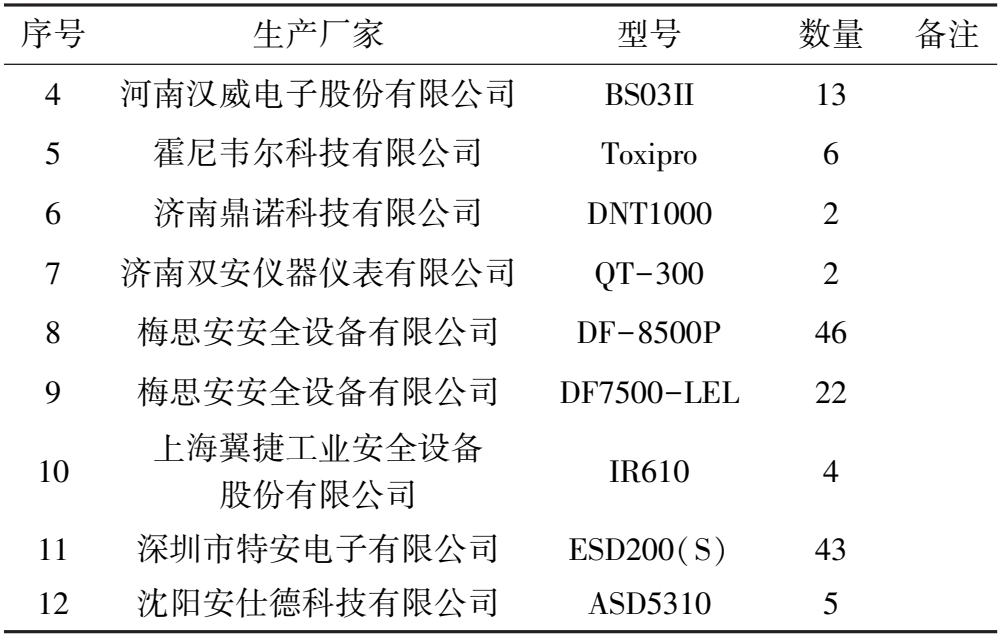

3.2 报警仪类型

本次分析的集输站库的245台报警器中,生产厂家主要有8家,涉及型号12种。具体情况如表4所示。

表4 报警器厂家型号统计表

表4(续)

对集输站库挥发性气体组分进行分析,其主要成分如图1所示。

图1 集输站库挥发性气体主要成分图

经调研分析,现场安装的报警器存在以下两个方面的问题:一是厂家和型号繁多,报警器结构不一致,零部件不通用,造成后期维护、维修过程复杂;二是功能针对性不足,挥发性有机物成分较为复杂,但现场安装的部分报警器为单一型,检测、报警对象仅能涵盖甲烷、异丁烷。无法全面满足现场可燃气体监测、预警要求。

3.3 单井拉油气体报警器应用情况

共完成单井拉油现场可燃气体调研35口,均未安装固定式气体报警器,选取了两处多功能罐现场对挥发性有机物进行监测,对逸散特点进行分析。

3.3.1 实验方案

选取A采油厂两座单井拉油现场,以储油罐为排放源,调查所在区域的主力风向,以排放源主力风向的上风向为参照点,在下风向2,5,10 m分别设置采样线,并布设采样点,具体如图2。

图2 监测现场布点图

3.3.2 核算方法

采用的核算方法为基于无组织排放实测法的地面浓度反推法。该方法的理论基础为大气扩散理论,根据该理论,排放源下风向地面大气有害物质浓度与排放源强成正比,已知影响有害物质扩散稀释的各项主要因素,即可根据在下风向测得的有害物质的地面浓度反推出排放量。其计算公式如式1:

(1)

式中:Q—无组织排放量,kg/h;

C0—无组织排放源的地面浓度,mg/m3;

U—地面平均风速,m/s;

H—无组织排放源的平均排放高度,m;

σz—铅直(Z方向)扩散参数,m;

σy0—初始扩散参数,m;

σy—垂直于平均风向(X方向)水平横向(Y方向)扩散参数,m。

3.3.3 结果及分析

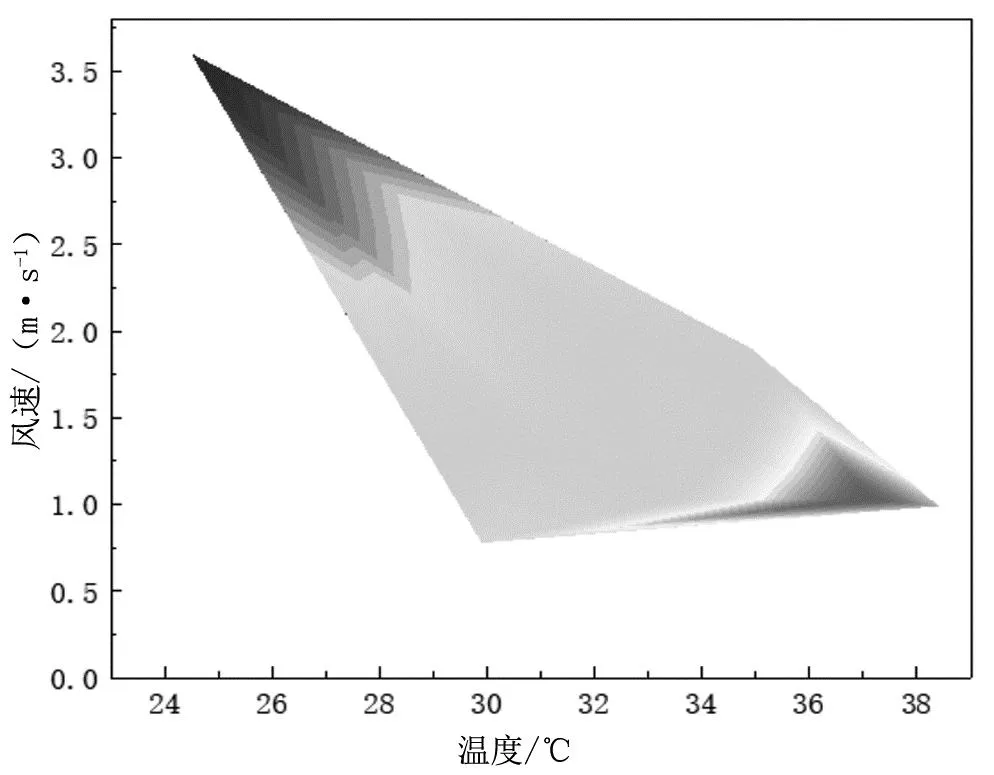

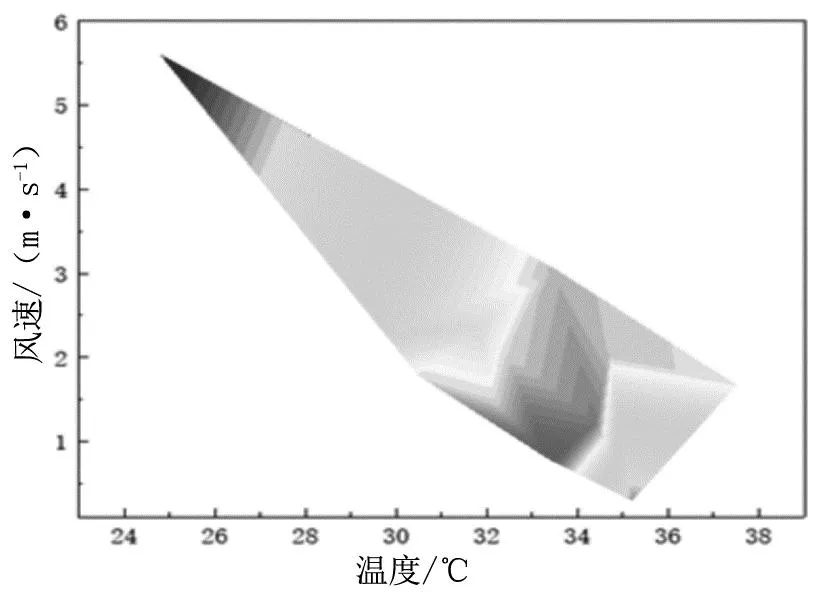

依据检测、核算结果,绘制了各井场挥发性有机物逸散情况等高线图,具体如图3~4:

图3 1号井场挥发性有机物逸散情况分析图

图4 2号井场挥发性有机物逸散情况分析图

通过监测分析,单井拉油现场挥发性有机物浓度受气温、风速影响较大,具体表现为:1)现场挥发性有机物浓度值大小与风速呈反比,与气温呈正比;2)气温对挥发性有机物浓度影响大于风速。

通过对挥发性有机物的监测及特点分析发现,空间中可燃气体分布受环境影响较大。安装报警器可在一定程度上降低安全风险水平,但受现场复杂性影响,并不能全面实现风险预警与消除。

3.4 报警器检定数据分析

3.4.1 总体情况

如表5检定报警器4 917台件,其中检定结果为合格的3 495台件,合格率71.1%。

表5 2022年报警器检定数量统计表

由以上数据,报警器的总检定合格率基本维持在70%左右,其原因在于各单位普遍重视安全生产,报警器配备完善,配备数量也越来越多,但是因为报警器使用年限长,电池、探头、按键等硬件老化严重,造成检定不合格数量逐年增加。

3.4.2 类别分析

2022年报警器类别分布情况如图5~6所示。

图5 2022年报警器类型占比图

通过报警器类型占比图5可以看出,便携式硫化氢气体检测仪数量最多,达到了全年2 137台件,占比43.46%。便携式复合气体检测仪检定数量次之,为994台件,占比20.22%,固定式可燃气体报警器和固定式硫化氢气体检测仪占比分别为18.85%和15.11%。便携式可燃气体报警器和数量占比最少,只有2.36%。

通过比较2021年和2022年度各类型报警器占比图6可以看出,便携式硫化氢气体检测仪、便携式复合气体检测仪检定数量明显上升。固定式可燃气体报警器和固定式硫化氢气体检测仪数量有明显下降,便携式可燃气体报警器数量维持在较低水平,其原因在于该类报警器功能较为单一,现场配备率较低。

图6 2021年和2022年度各类型报警器占比图

3.4.3 历史数据分析

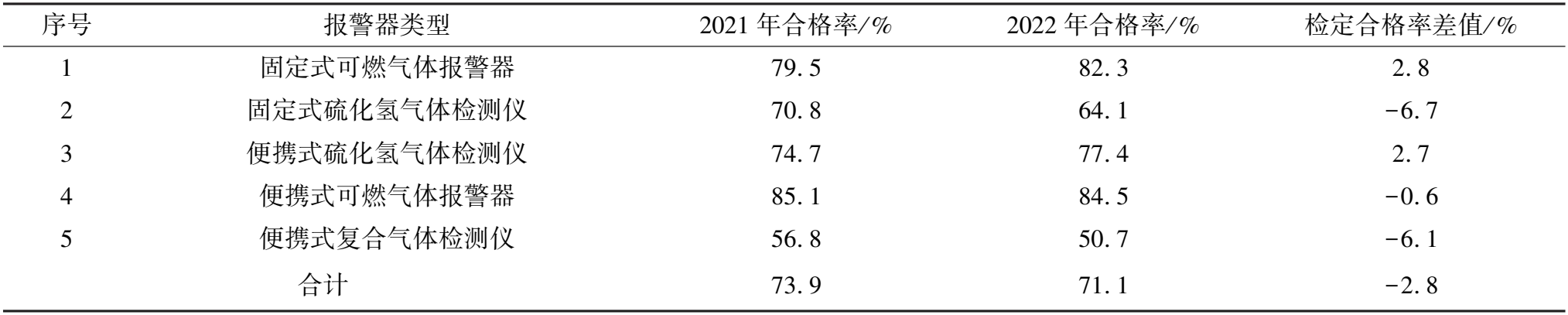

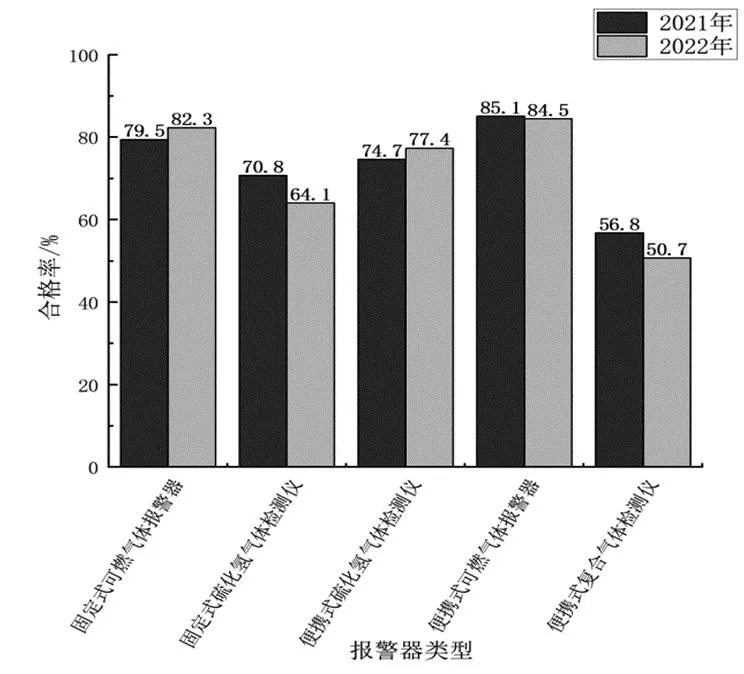

2021年、2022年各类气体报警器检定数据统计情况如表6和图7所示。

表6 2021年度和2022年度报警器检定合格率比较表

图7 2021年、2022年报警器检定合格率统计图

通过表6和图7,2022年固定式可燃气体报警器和便携式硫化氢气体检测仪检定合格率有所上升,其他类型的报警器检定合格率都有所下降,固定式硫化氢气体检测仪检定合格率下降最多,降低了6.7%,主要原因是由于报警器使用年限长以及受安装环境条件影响造成的。

3.4.4 不合格原因分析

检定不合格的报警器有1 422台,占比约28.9%,针对这些不合格的报警器,从使用年限(>5年)对其在报警器合格有否的占比上进行分析(表7)。

表7 2022年报警器使用寿命统计表

从图8~9和表7中可以看出,使用年限大于5年的报警器合格率大部分低于50%,尤其是复合气体报警仪和固定式硫化氢报警仪低于10%;而使用年限超过5年的报警器不合格率普遍大于70%,由此可以认为报警器使用5年以后更新替换频率变大。

图8 2022年合格报警器数量占比图

通过2022年合格报警器数量占比图可以看出,使用年限超过5年的合格报警器占比普遍较少,最低的占比只有2.62%。最高的为58.62%。说明随着使用年限的加长,报警器老化明显,合格率降低。

图9 2022年不合格报警器数量占比图

通过2022年不合格报警器数量占比图可以看出,使用年限超过5年的报警器不合格率普遍较大。最高的便携式可燃气体检测报警器使用年限超过5年不合格率达到了100%。

4 结论及认识

1)现有集输站库各流程安装了可燃气体报警器,但存在安装标准执行不统一的问题,具体表现在安装覆盖率不足、报警器功能针对性不强等方面。现有单井拉油现场并未配备可燃气体报警器,且通过对挥发性有机物的监测及特点分析发现,空间中可燃气体分布受环境影响较大。安装报警器可在一定程度上降低安全风险水平,但受现场复杂性影响,并不能全面实现风险预警与消除。

2)从现场检测情况看,报警器不合格原因主要是故障、无警示动作、有声无光、有光无声等,部分类别报警器检定合格率呈现降低趋势,反映出使用单位对报警器维护不到位、维修不及时。

3)为提升油田甲烷生产现场安全风险管理水平,应统一报警器安装配备。加强现场可燃气体泄漏风险识别,在油田范围内统一可燃、硫化氢气体报警器选型、安装标准,提升安装覆盖率及针对性,同时对报警器厂家进行优选,提升报警器品质。