催化剂系统管线腐蚀分析及对策

2024-01-10陈继高谢宝才潘郁林

陈继高,谢宝才,潘郁林

(浙江石油化工有限公司,浙江 舟山 316000)

1 故障经过

某公司催化剂前驱体制备装置间歇操作,生产的EST催化剂是一种钼基油溶性盐,可溶于钼盐的液态碳氢化合物。主要原理为将三种原料在反应釜中混合反应生成Mo质量含量为15%的辛酸钼催化剂,通过精确原料配比、充分混合、精确控制温度压力变化,使反应完成。此装置生产的催化剂活性态是高度分散的辉钼矿(MoS2),催化剂不需任何预硫化或特殊设备,其活性在反应器内自动生成[1-3]。

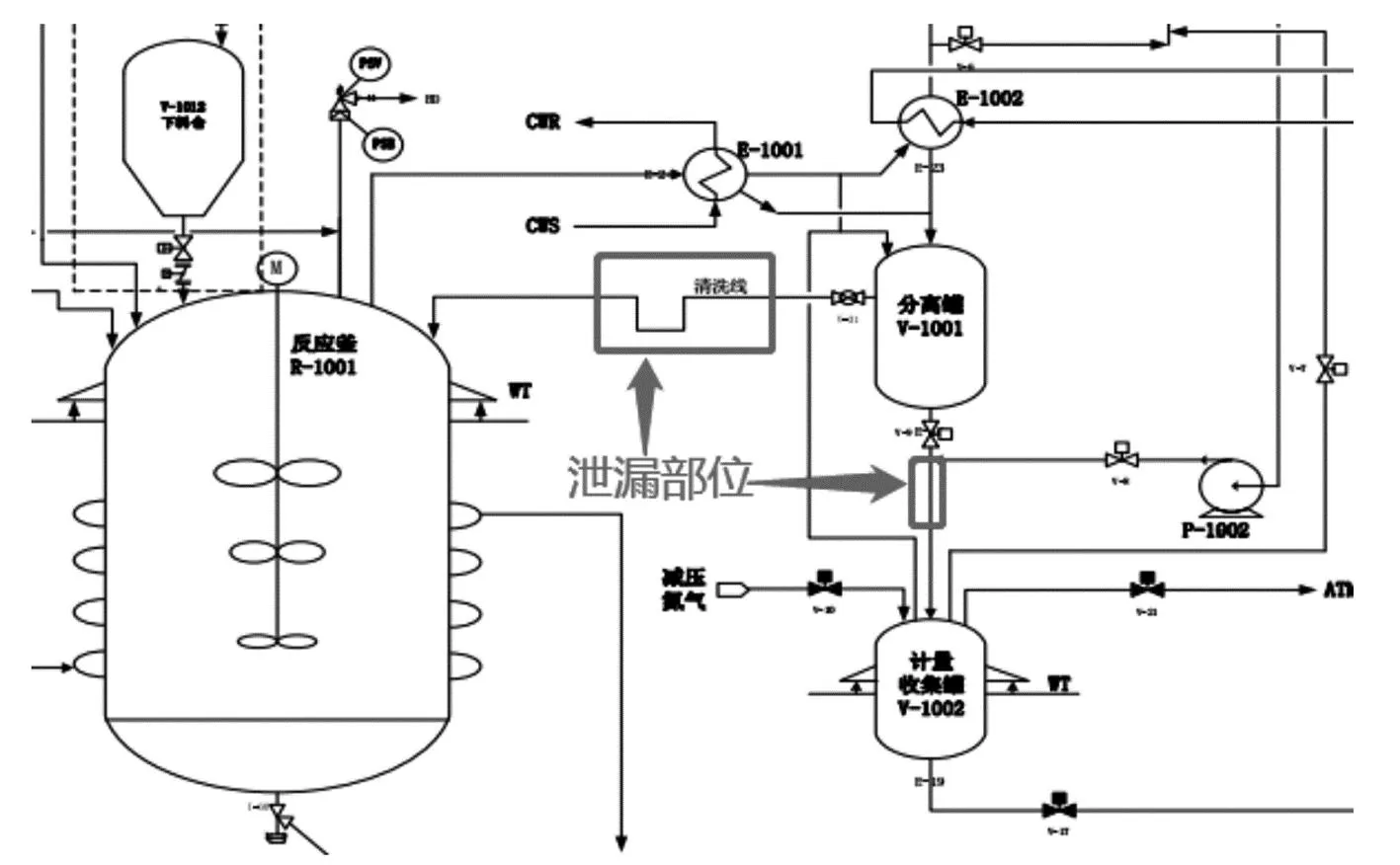

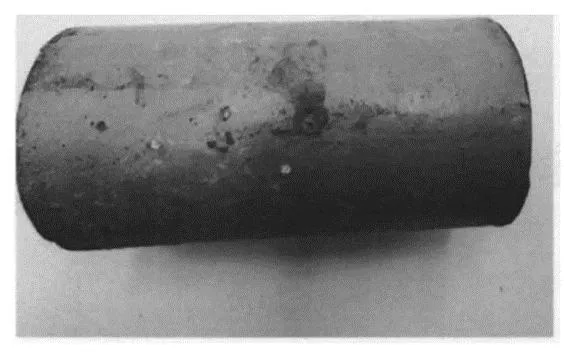

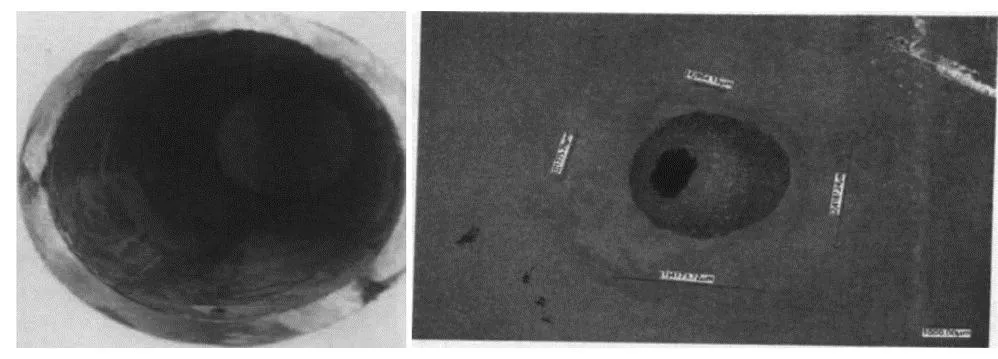

在该装置运行7个月后,液环抽真空系统分离罐凝液清洗循环线及排污线水平管等多处出现泄漏。具体泄漏部位如图1所示。选取2处泄漏点,对漏点部位切割(下图2~3),观察管段外部形态,初步确认漏点为单点腐蚀穿孔;管段内壁壁厚均匀,附着有蓝色粉末,每个管段均有一处腐蚀穿孔。

图1 催化剂系统管道泄漏部位示意图

图2 1#管切割后外部腐蚀形态

图3 2#管切割后外部腐蚀形态

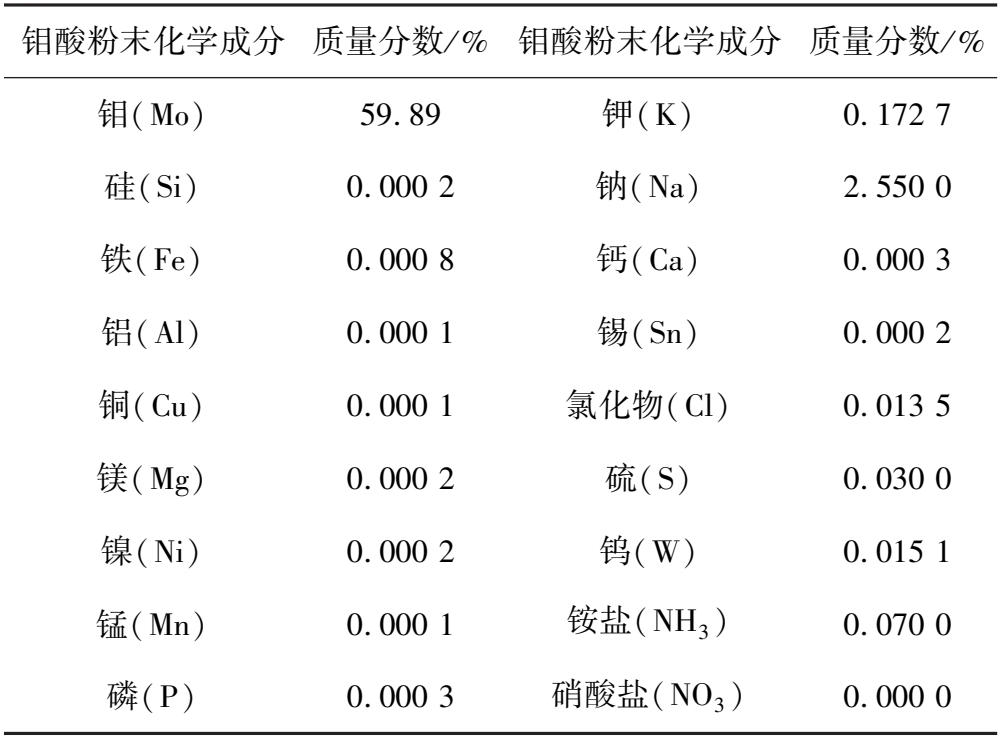

泄漏部位的管道规格DN20 SCH40,材质为S31603,运行中介质是水、醋酸蒸汽、钼酸粉末,操作温度为40 ℃,操作压力为100 kPa,pH值3~4。对泄漏部位残余的粉末进行取样分析,钼酸粉末成分如下表1所示。

表1 钼酸粉末化学成分

2 检验检测

2.1 宏观分析

如图4~5所示1#管和2#管宏观分析发现外壁除穿孔外无明显腐蚀痕迹,内壁有腐蚀穿孔。1#管内壁腐蚀孔最大直径约4.18 mm,2#管内壁腐蚀孔最大直径约3.43 mm,腐蚀坑直径向外壁侧逐渐缩小,呈现点腐蚀特征,初步判断孔洞形成应该是从内壁向外壁腐蚀。

图4 1#管内壁腐蚀情况及腐蚀坑20倍放大情况

图5 2#管内壁腐蚀情况及腐蚀坑20倍放大情况

2.2 管段化学分析

根据 GB/T 11170—2008 《不锈钢多元素含量的测定元素含量的测火花放电原子发射光谱法》,对1#管段及2#管段进行化学成分分析,结果如下表2所示。两个管子的化学分析结果均符合GB/T 14976—2012 《流体输送用不锈钢无缝钢管》中对S31603材质要求。

表2 S31603不锈钢管化学成分

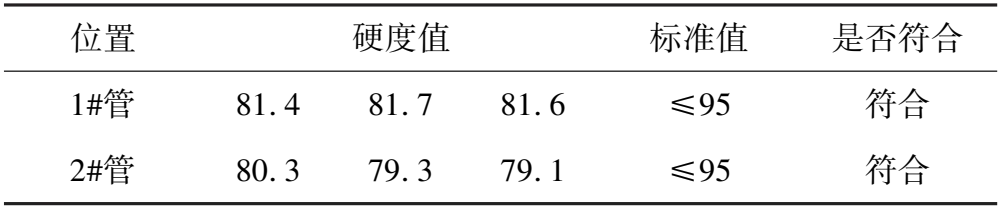

2.3 管段硬度分析

按照 GB/T 230.1—2018 《金属材料洛氏硬度试验第1部分:试验方法》对样品内壁进行硬度检测,洛氏硬度值见表3。结果显示,样品硬度值均匀稳定,未见异常,符合GB/T 3280—2015 《不锈钢冷轧钢板和钢带》S31603材质要求。

表3 洛氏硬度值(HRB)

2.4 管段晶间腐蚀试验

按照 GB/T 4334—2020《金属和合金的腐蚀奥氏体及铁素体-奥氏体不锈钢晶问腐蚀试验方法》标准中的E法,对1#管段样品取样进行晶间腐蚀试验。弯曲后的试样在放大镜下观察试样表面,未见因晶间腐蚀产生的裂纹,如图6所示。

图6 1#管晶间腐蚀形貌

2.5 水质分析

对管道中的废液进行氯化物的测定,按照 GB/T 11896—1989 《水质氯化物的测定硝酸银滴定法》标准试验方法进行试验,测得氯离子在废液中的含量为: 346 mg/L。

2.6 残余粉末成分分析

对残余粉末进行X射线衍射分析j参考 GB/T 30904—2014 《无机化工产品杂质元素的测定电感祸合等离子体发射光谱法(ICP-OES)》标准试验方法,其衍射图谱如图7所示,物相为Mo3O9(H2O)。

对残余粉末进行扫描电镜能谱分析,根据GB/T 17359—2012《微束分析能谱法定量分析》标准试验方法,能谱分析结果如图8所示,残余粉末为钼的氧化物。

图7 残余粉末X射线衍射分析图

图8 残余粉末能谱结果示意图

2.7 腐蚀坑金相分析

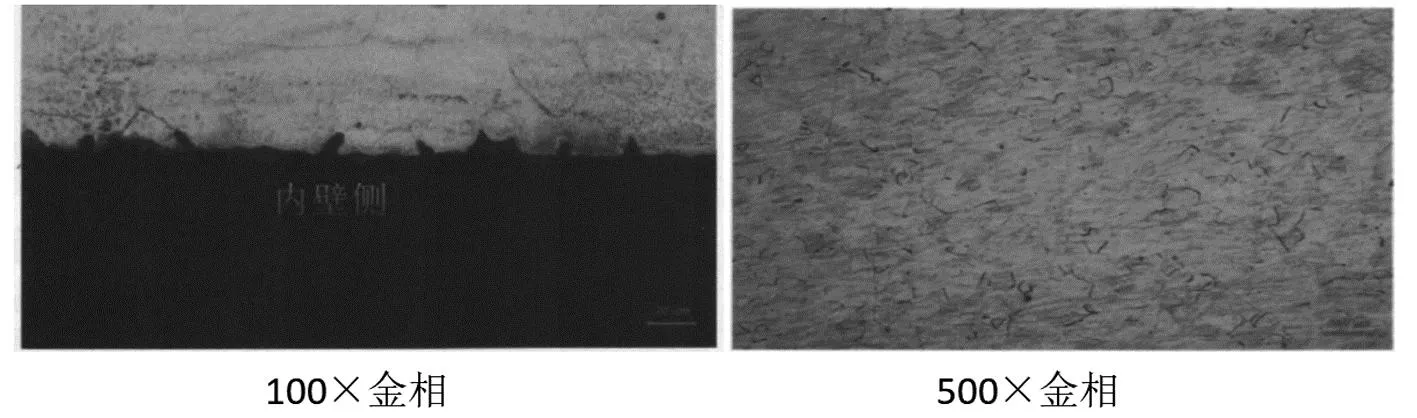

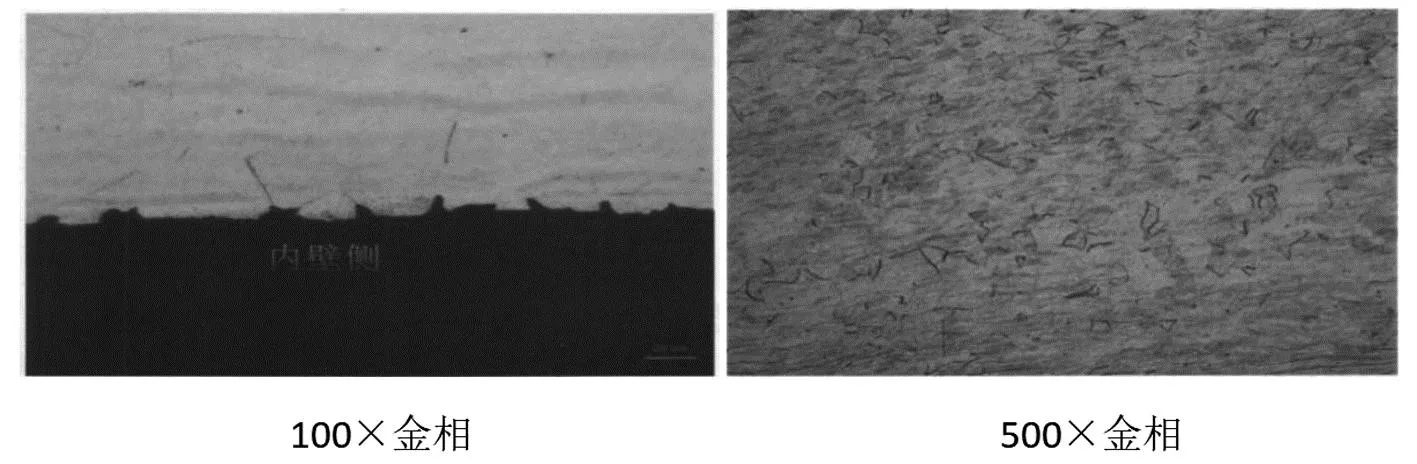

对1#管段及2#管段取样,在内壁侧进行金相分析,按照GB/T 13298—2015《金属显微组织检验方法》、GB/T 6394—2017 《金属平均晶粒度测定方法》进行试验,结果见图9~10。

由金相照片中可知,组织为奥氏体,晶粒度5.5级,未发现明显非金属夹杂物聚集,未发现其他组织缺陷,内壁侧存在多处腐蚀沟槽,且内壁沿着腐蚀沟槽发现多处微裂纹,微裂纹沿晶界向内拓展,微裂纹长度约5 ~10 μm。

图9 1#管(内壁侧) 金相

图10 2#管(内壁侧) 金相

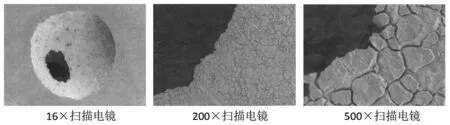

2.8 腐蚀坑扫描电镜与能谱分析

使用场发射扫描电子显微镜,对1#管段及2#管段样品腐蚀坑表面进行微观形貌分析,见图11~12,腐蚀形貌为点蚀坑,点蚀坑边缘有沿晶界腐蚀痕迹,可清晰地观察到沿晶界扩展的腐蚀沟槽。

图11 1#管形貌(内壁)

图12 2#管形貌(内壁)

2.9 电化学分析

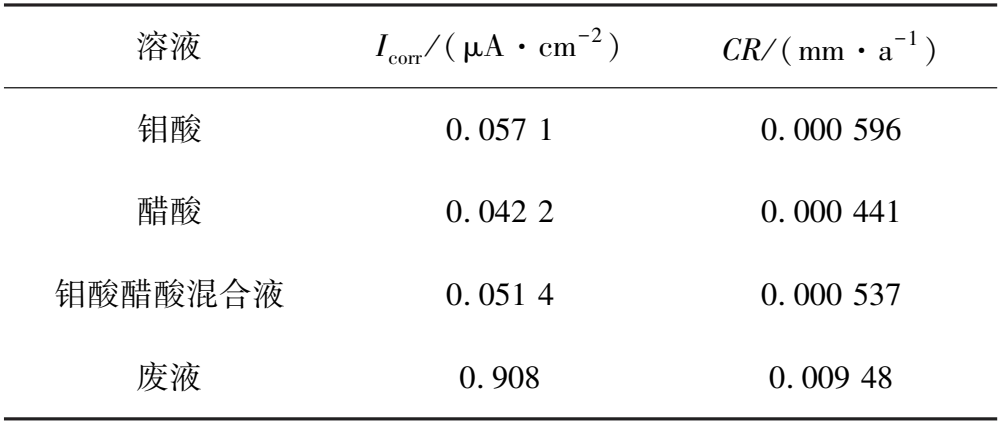

对样品进行电化学动电位极化曲线扫描和腐蚀速率计算。试验采用三电极体系,其中样品经过冷镶嵌(暴露面积为1 cm2)作为工作电极,铂片电极作为对电极,氯化银电极作为参比电极,分别使用过饱和钼酸溶液(配置方法:取2.000 0 g 钼酸溶解于1 L去离子水后,通过滤纸进行过滤,以过滤后的溶液作为电解液)、醋酸溶液(纯醋酸和去离子水体积比1∶1 配置)、混合液(钼酸溶液和醋酸溶液体积比1∶1 混合)和过滤后的废液作为电解液进行试验[4-7]。

试验结果如表5所示,腐蚀电流密度分别为:10.057 2,0.042 3,0.051 4,0.908 μA/cm2,根据 ASTM G 102—1989(2015)e1 标准中的公式:

CR=K1×icorr/ρ×EW

(1)

其中K1=3.27×10-3mm·g/(μA·cm·a),S21603的密度为7.98 g/cm3,S31603的等效质量为25.50。

经过计算在铝酸溶液、醋酸溶液、混合液和废液中的腐蚀速率分别为0.000 596 ,0.000 441,0.000 537,0.009 48 mm/a。

在四种电解质溶液中,从自腐蚀电流密度和腐蚀速率来看,混合液体中的腐蚀速率居于钼酸溶液和醋酸溶液之间,而废液中的腐蚀速率明显高于单组分溶液的腐蚀速率,为单独的醋酸溶液和钼酸溶液的腐蚀速率的15~20倍。这表明无论是钼酸溶液还是醋酸溶液对于S31603来说都是腐蚀性不强的溶液,而混合液的腐蚀速率居于两者之间则说明两种溶液混合后也并未发生化学反应产生新的腐蚀性物质,与此同时过滤后的废液腐蚀性相较于钼酸溶液和醋酸溶液强了很多倍,此现象可能是由于废液中混有其他杂质而导致废液对于 S31603 的腐蚀性大大增强。

表4 电化学试验结果

3 原因分析

(1)钢管的化学成分和硬度均能满足相关标准对 S31603 材料的要求,晶间腐蚀试验合格。钢管组织为奥氏体,晶粒度5.5 级,未发现明显非金属夹杂物聚集或其他组织缺陷,说明材料本身不是此次故障发生的原因。

(2)通过金相分析结果可以确定,内壁侧可清晰地观察到沿晶界扩展的腐蚀沟槽,并在沟槽尖端发现多处微裂纹,微裂纹沿晶界向内拓展。扫描电镜和能谱分析结果显示:腐蚀形貌为点蚀坑,呈局部腐蚀穿孔特征,点蚀坑边缘有沿晶界腐蚀特征,清晰可见晶粒形貌,有典型的沿晶腐蚀特征。

(3)对样品进行电化学分析,钼酸溶液、醋酸溶液及两者混合液对于S31603的腐蚀性不强,但废液中的腐蚀速率却是单独的醋酸溶液和铝酸溶液的腐蚀速率的15~20倍。通过水质分析可知,废液中的氯离子含量346 mg/L,是导致样品(S31603材料)腐蚀速率大的主要原因。

(4)液环抽真空系统在反应釜催化剂制备恒温过程中,进行抽真空操作将反应釜内反应副产物乙酸抽离反应釜。因为该系统内在钼酸加料过程中,抽真空作业时吸入钼酸粉末,形成混合物,物料中的杂质氯化物不能发生反应,反而富集在混合物中。混合物附着在管壁上,在管内存在液态水的情况下,局部的氯离子浓度可能会大大超过水质分析中的氯离子浓度,这样就提供了奥氏体不锈钢发生点蚀的条件。管道内的酸性环境,在一定程度上也加快了腐蚀速率。

4 腐蚀原理分析

该失效管道废液中氯离子含量较高,当溶液中包含氯离子时,氯离子可取代氧的吸附而导致不锈钢表面局部缺氧阻碍了表面新钝化膜的形成,进而破坏了钝化膜的动态平衡而使钝化膜变薄;氯离子还可能进一步向钝化膜内扩散,夺取钝化膜内的氧而导致钝化膜弱化。一方面氯离子会吸附在钝化膜表面,阻止钝化膜的自修复过程;另一方面氯离子会破坏完整的钝化膜,并诱发点蚀发生,且点蚀坑在应力的作用下很可能发展成裂纹源。

5 解决措施

针对奥氏体不锈钢的点蚀,主要在环境控制和合理选材两个方面进行优化。

5.1 环境控制

(1)有条件的情况下,尽可能保持环境中的pH值为中性。在氯离子浓度相同的情况下奥氏体不锈钢点蚀,pH值越低,腐蚀速率越快。(2)降低氯离子浓度。奥氏体不锈钢在氯离子溶液中使用时,应设法降低氯离子浓度并防止吸附和浓缩,定期对设备进行清洗、脱垢等。(3)控制腐蚀电位,使其低于开裂临界电位,即降低氯离子环境下奥氏体不锈钢发生点蚀的倾向,但该方法耗资巨大。

5.2 合理选择

在苛刻的氯脆环境(氯离子浓度较高)下,不建议使用高碳系奥氏体不锈钢材料,如304和316等。尽量选用更耐腐蚀的材料,如采用高镍稳定型奥氏体不锈钢347(0Cr18Ni11Nb )、超级奥氏体不锈钢904L(00Cr20Ni25Mo4.5Cu)和双相钢等。如在常减压三顶系统中采用碳钢,在满足HCl+H2S+H2O环境下,腐蚀速率很大;若采用高碳系奥氏体不锈钢,则极易发生应力腐蚀开裂;此时选择双相钢,能避免应力腐蚀开裂,同时也保证了装置长周期生产。

6 结语

在氯离子环境下,奥氏体不锈钢也极易发生应力腐蚀开裂。因此设备结构的设计、制造、加工时,在满足上述条件下,通过合理的设备结构设计、加工制造工艺、热处理工艺等方法,降低设备的残余应力,能有效地减少应力腐蚀开裂的产生。

该公司催化剂前驱体制备装置为全新的装置,相关管理人员前期对装置认识不到位,未进行有效管理,导致腐蚀泄漏事件的发生。后期通过增加液环抽真空系统的置换频率、更换钼酸加料过滤器减少钼酸在系统内集聚、系统停用前对系统进行充分置换消除盲肠死角、对介质pH值进行管理(控制介质pH值2为6~7)等手段,对该装置进行更加科学管理,解决了该问题的再次发生,保障了装置的长周期平稳运行。