炼油厂低温热联合利用技术及应用

2024-01-10李供法

李供法

(中海石油宁波大榭石化有限公司,浙江 宁波 315800)

随着人类生产活动和社会活动的增加,特别是工业革命以来,由于大量燃料的燃烧、工业废气和汽车尾气的排放,使得大气环境质量日趋恶化[1]。节能减排是国家“十四五”规划的重要任务。各个企业成立“碳达峰、碳中和”工作领导小组,认真落实关于做好“碳达峰、碳中和”工作要求,全面推动公司绿色低碳转型。

石化行业存在大量90~150 ℃中等温位的低温余热[2-5]并且大部分被水冷或空冷冷却掉。回收炼油厂低温余热具有巨大的节能潜力和良好的经济效益。随着国内可持续发展战略、加强环保与清洁能源等政策的实施,设法提高能源利用效率是目前我国节能减排的工作重点。石油化工在加工过程中,产生大量的低品位热源(温度一般小于120 ℃),这部分热量因品味较低而无法有效利用,只能通过空冷或是循环水冷却,造成热量的极大浪费和炼厂装置能耗的升高。炼厂低温热量的利用和优化也有不少研究。通过探讨炼厂低温热分布情况,结合炼厂对不同品味热源的需求状况,通过采用二类热泵机组技术提升炼厂低温热的品味,匹配全厂工艺装置热量需求,降低炼厂的能耗,从而减少炼厂的碳排放,为炼油厂低温余热利用提供经验借鉴。

1 存在问题

如图1是炼油厂典型的分馏塔顶流程图,分馏塔顶温度106.3 ℃,压力为0.8 MPa,塔顶油气经过空冷冷却至42 ℃之后,一部分作为冷回流返回分馏塔顶,控制分馏塔顶温度,另外一部分送至下游作为其他单元的进料。塔顶油气温度经过空冷由106 ℃降低为42 ℃,大量的低温热被空冷冷却,造成热量的浪费。

图1 分馏塔顶气相冷凝流程图

对某炼厂芳烃联合装置塔顶空冷热负荷进行调研,初步统计装置塔顶低温热负荷,如表1所示。

表1 芳烃联合装置冷却负荷分布

表1(续)

如上图1和表1所示,炼厂装置内存在大量的低温热,这些热量温度从90~160 ℃不等,塔顶的低温热未得到充分利用,只能通过空冷或循环水冷却掉。以表1所示的某炼厂芳烃联合装置的低温热合计有320 MW的低温热被空冷冷却,热量即没有回收又浪费了很多电能,造成装置能耗的升高。

2 技术分析及措施

目前大量应用于工业的主要热水余热回收技术主要有:低温热水发电、低温热水产低压蒸汽及热水余热制冷等[6]。

2.1 低温余热发电

低温热发电技术原理是利用有机朗肯循环,利用液态有机工质沸点低的原理,低品位的热流在换热器中放热给有机工质,有机工质蒸发为饱和蒸汽,推动膨胀机做功, 将品味较低的能量转化为机械能,从而带动发电机发电或拖动其他转动机械。热水发电技术能量利用率低,综合利用率在8%~10%左右。发电系统由余热锅炉换热器、透平、冷凝器和工质泵四大部套组成。余热流在换热器中放热给有机工质,工质由于吸热而成蒸汽。这种蒸汽通过透平膨胀做功, 从而带动发电机发电或拖动其他转动机械。从透平排出的蒸汽在冷凝器中向冷却水放出热量而凝结成液体,从而借助工质泵重新泵回换热器,如此不断循环就能发电或产生动力。由于系统技术简单、热回收性能好及透平尺寸小、无湿蒸汽区等特点,特别适用于低温和中、小容量的能量回收。

2.2 低温热制冷水

余热制冷是一种以工业余(废)热为热源制取7 ℃以上冷冻水,用于空调或工业冷却,或将低于100 ℃的低温热源的温度提升40~60 ℃,再用于工业生产,是一种能大幅度提高企业能源利用率,达到节能、节水、减少温室气体排放、减少热排放目的的高新技术。余热制冷系统耗电只占制冷机输出功率的2%~3%,比电制冷节电70%~80%,可节约大量一次能源。大幅度提高一次能源的利用率,提高幅度约10%。减少煤、石油的使用,可减少CO2、NOX等有害气体及温室气体的排放,改善环境条件。

低温热制冷技术是利用工业余热制取7~12 ℃的冷水,用于装置使用。制冷剂以溴化锂作为制冷剂。目前低温热制冷在炼化企业用途较多,技术较为成熟,能够很好地利用炼厂的余热,实现节能减排的目的。低温余热制冷效率相对较高,但炼厂对制冷水的需求各不同。

2.3 低温热热泵余热回收技术

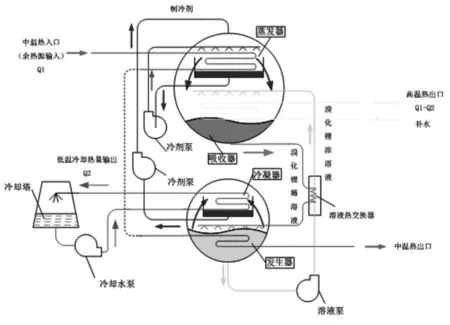

如图2低温余热热泵回收技术是采用二类热泵[7]作为低温热回收设施,二类热泵机组以溴化锂溶液为吸收剂,水为制冷剂,通过在蒸发器和发生器中吸收低品位余热的能量,由吸收器产生高品位蒸汽或热水的设施。

图2 第二类溴化锂吸收式热泵工作原理

热泵运行过程基本原理:水的沸点随压力的不同而发生变化以及水蒸发吸热、冷凝放热的特性,将水作为传热的中间介质,通过循环具有强吸湿性的溴化锂溶液实现热量传递的物理过程。

2.3.1 热量平衡

对于热泵机组而言,中温热源是温度为108 ℃的热水,低温冷却热量输出即被循环水带走的热量Q2,高温热是制备出的蒸汽热量Q1~Q2。热泵的性能系数(COP)定义为得到的有用热量与消耗的驱动热量之比,即COP=(Q1-Q2)/Q1。

如第二类吸收式热泵COP=0.3,即回收1份中温废热热量,产生0.3份高品位热,可见第二类吸收式热泵能够产生比中温废热品味高的热媒,产生的高品位热可以用于厂内工艺,具有较显著的节能优势。吸收式热泵的热量平衡图如图3所示。

图3 吸收式热泵的热量平衡图

2.3.2 机组特点

第二类吸收式热泵能回收30%~50%左右的低品位余热的热量,主要有以下特点:

1)可发生低低压蒸汽,也可制取高温热水。二类热泵机组可以根据企业用户的需求不同,通过回收低温热的热能用来制取低低压蒸汽或是热水。

2)不消耗高品位能源。第二类吸收式热泵消耗的是低品位余热或是废热,不消耗高品位能源。可以利用热水或是工艺介质。

3)回收成本周期短。第二类吸收式热泵消耗低品位的热量,这些热量在炼厂中一般是空冷或是水冷冷却,节能效果显著,且设备投资成本较低,回收成本周期较低。

4)环境效益显著。二类热泵机组消耗公共工程水电汽风等较少,运行时没有任何污染和废弃物,环境效益明显。

5)自动运行。吸收式热泵机组采用PLC自动控制,可实现一键开停机功能,操作简单,运转部件较少,机组运行简单可靠,维护费用低,自动控制程度高。

3 低温热回收技术应用

3.1 某炼厂低温热现状分析

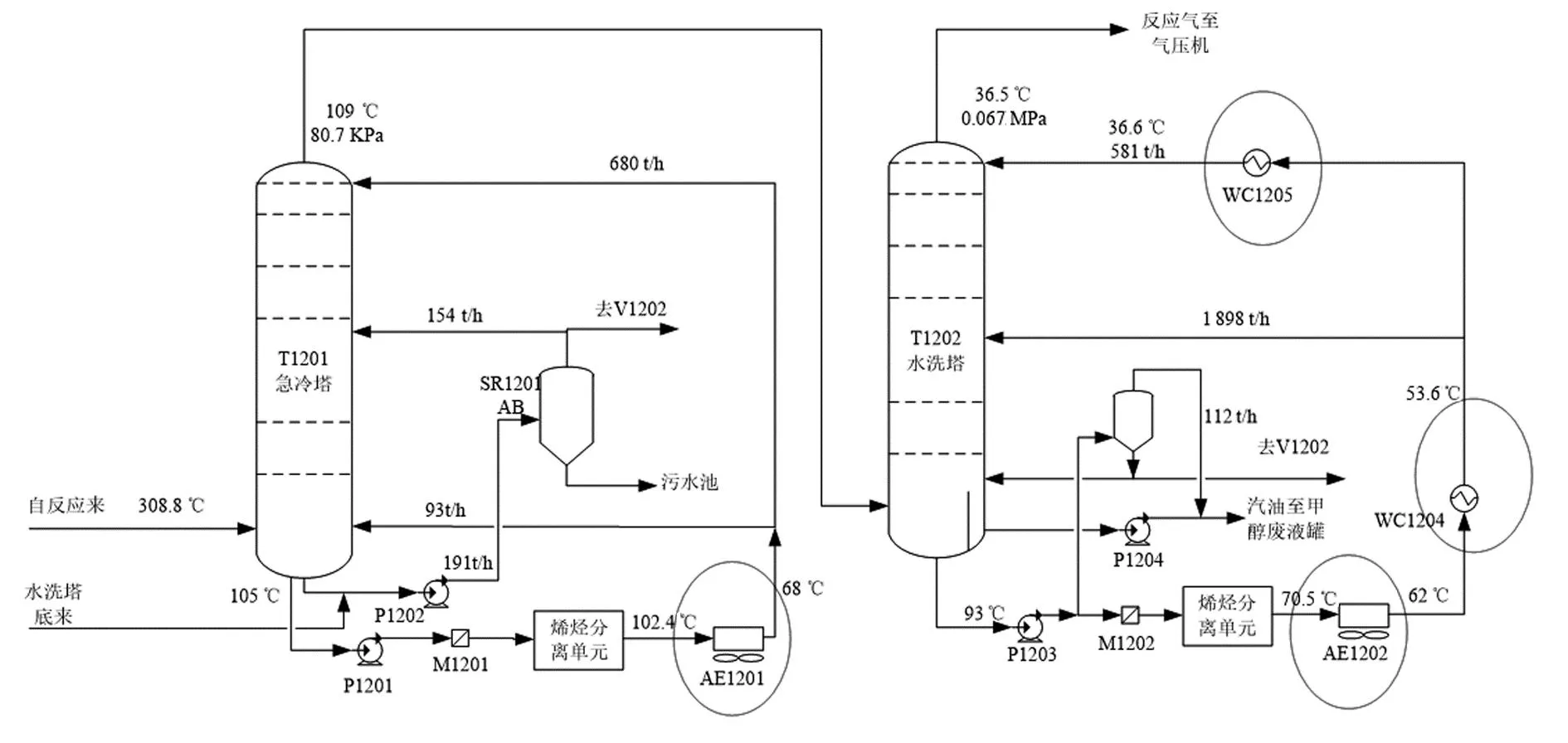

以某炼油厂DMTO装置为例,利用低温热热泵余热回收技术对该炼厂的低温热进行回收利用,计算经济效益和能耗节约量。如图4~5所示,DMTO装置部分工艺过程如下:

DMTO装置水洗塔(T1202)塔底工艺水流量2 480 t/h,温度为93 ℃,经烯烃分离单元换热后,温度降至70.5 ℃,再经空冷器(AE1202)冷却至62 ℃,然后经循环水冷却器(WC1204)冷却至53.6 ℃,最后工艺水分成两路,一路1 898 t/h直接返回至水洗塔的中部,另一路581 t/h工艺水经循环水冷却器(WC1205)冷却至36.6 ℃返回至塔顶部。空冷器AE1202风机消耗电量为254 kW工艺流程图详见图4。

图4 某炼厂水洗塔和急冷塔工艺流程简图

DMTO装置急冷塔(T1201)塔底急冷水抽出温度108 ℃,流量770 t/h经烯烃单元换热后温度降至102.4 ℃,再经空冷器(AE1201)冷却至68 ℃,然后分成两路,一路93 t/h返回至塔底,另一路680 t/h返回至塔顶。空冷器AE1201风机消耗电量为316 kW。

自水洗塔底、急冷塔底、烯烃分离、气压机凝液及废甲醛罐来的污水合计230 t/h左右,进入污水罐V1202,经过换热器E1206A-D与污水汽提塔底液换热后温度108.7 ℃进入污水汽提塔T1203。污水汽提塔塔顶压力0.19 MPa,温度129.6 ℃,塔底温度136.5 ℃;净化水自污水汽提塔底抽出,抽出量220 t/h,温度136 ℃,经过换热器E1206A-D和E1104AB后温度降为105 ℃,再经过空冷AE-1240A-F和循环水冷却器WC-1209AB温度降为60~70 ℃出装置,流程如下图5所示。

DMTO装置中水洗塔塔底工艺水(流量2 480 t/h,温度70.5 ℃)和急冷塔底急冷水(流量770 t/h,温度108 ℃)的热量被循环水或空冷直接冷却;污水汽提塔底净化水(流量220 t/h,温度105 ℃),热量被循环水或空冷直接冷却。这些热量因品味相对较低,无法得到充分利用。

图5 净化水工艺流程简图

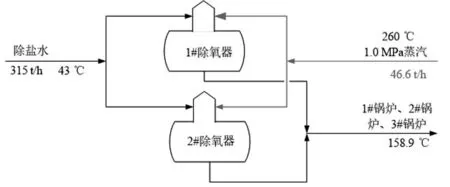

该炼厂锅炉动力发生蒸汽系统主要有:

1#、2#、3#高压锅炉(2开1备),以水煤浆为燃料,发生9.0 MPa蒸汽,送入高压蒸汽管网;

一台CO余热锅炉,发生4.0 MPa蒸汽;

一台燃气锅炉,以装置内燃料气作为燃料,发生1.0 MPa蒸汽。

锅炉给水配置两台(1#、2#)高压除氧器,除氧器的操作压力为0.5 MPa,给1#、2#、3#高压锅炉(2开1备)供水。正常操作条件下,除氧器的除盐水进水温度为43 ℃,流量315 t/h,现用1.0 MPa蒸汽作为除氧器驱动蒸汽,蒸汽用量为46.6 t/h。工艺流程图详见图6。

图6 除氧器流程简图

低温余热通过热泵机组发生蒸汽的技术,可以充分实现低温余热的高效回收利用。炼油厂的余热资源巨大,为低温余热发生蒸汽技术的发展和应用提供了空间。

从能量利用的本质出发,着重从源头入手解决问题。依次对炼化企业的能量利用、回收和转换三个环节进行系统优化[8-9],即依次对能量利用环节的设备结构改善和运行参数,对能量回收环节(换热网络和换热流程)进行建模、分析和优化,对能量转换环节的运行参数及设备结构形式改进。通过对对象的全方位诊断、分析及优化,从而达到能源循环利用、降低能耗,提升效益。

DMTO的工艺水、急冷水属于低温位热量,可回收潜力巨大,目前利用效果不好。如何高效率利用好低温热,与现有工艺装置、公用工程充分结合,是优化方案的关键点。从现场情况分析,急冷水温位较高,可以利用二类热泵机组技术,回收低温余热发生低压蒸汽,效率最高可达30%~50%。同时考虑将工艺水和急冷水与动力系统除氧器进行联合,回收工艺水和急冷水的低温热,降低除氧器1.0 MPa蒸汽消耗。

3.2 某炼厂低温热利用技术方案

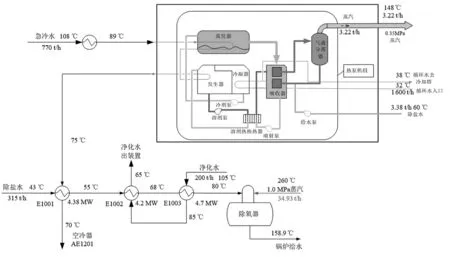

低温热利用方案为:如下图7所示,从装置来的急冷水,流量770 t/h,温度89 ℃,先进入热泵机组发生0.35 MPa蒸汽。急冷水温度由89 ℃降至75 ℃,回收这部分急冷水的热量发生0.35 MPa蒸汽供装置使用。整个系统可以回收2.25 MW的热量,发生0.35 MPa蒸汽3.22 t/h。

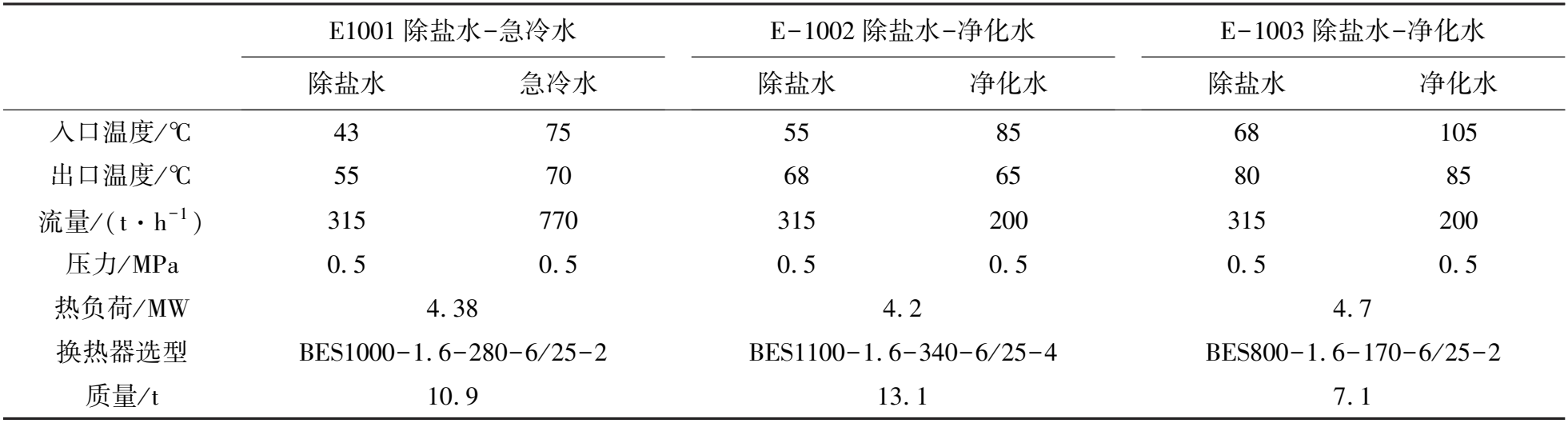

进除氧器的除盐水(温度43 ℃,流量315 t/h),先与经过换热器E1001(除盐水-净化水换热器)与温度75 ℃,770 t/h的急冷水换热,换热后,除盐水的温度升高至55 ℃;之后除盐水经过换热器E1002/E1003(除盐水-净化水换热器)与温度为105 ℃,200 t/h的净化水换热,净化水的温度由105 ℃降低为65 ℃,除盐水的温度由55 ℃升高至80 ℃,经升温后的除盐水再分别进入1#和2#除氧器,可节省除氧器1.0 MPa蒸汽11.67 t/h。急冷水节约空冷电量316 kW,净化水空冷节约电量60 kW,表2为E1001、E1002和E1003除盐换热器参数表,表3为二类热泵机组参数表。

表2 E1001、E1002和E1003除盐换热器参数表

图7 净化水-急冷水换热流程简图

表3 二类热泵机组参数表

3.3 某炼厂低温热利用方案效果

通过对某炼厂低温热利用分析,工艺水、急冷水和净化水的热量得到了充分利用,即节约了一部分1.0 MPa蒸汽,又产生0.35 MPa蒸汽。整体上全厂降低1.0 MPa蒸汽消耗11.67 t/h,产生0.35 MPa蒸汽3.22 t/h,产生的低低压蒸汽通过平衡全厂的蒸汽系统,避免蒸汽放空。急冷水返回空冷前温度为70 ℃,大大降低了空冷的负荷,节约了电能。净化水出装置温度降低为65 ℃,关闭了净化水空冷和循环水冷却器,节约了空冷电量和循环水的消耗。

方案实施后,装置能耗和收益见表4~5所示:

表4 能耗变化表

表5 收益表

4 结论

(1)在节能降耗大背景下,炼厂的低温热具有很大的节能空间,如何利用炼厂的低温热是值得深入研究的课题。

(2)低温热的利用需要结合炼厂本身的实际情况,寻找合适的热源和热阱,采用合适的低温热回收方法,并结合工程实际得到可行的最终方案。

(3)采用二类热泵机组技术,提高炼厂低温热的品味,能够提升炼厂低温热的可利用空间。

(4)产生的低低压蒸汽,需通过平衡全厂的蒸汽系统,避免蒸汽存在放空现象。