泛昔洛韦原料药的合成工艺改进

2024-01-10李廷义蔡田成杜慧石树霞张双双李伟李振兴张巍巍

李廷义,蔡田成,杜慧,石树霞,张双双,李伟,李振兴,张巍巍

(山东药品食品职业学院,山东 威海 264210)

泛昔洛韦是一种用于带状疱疹和原发性生殖器疱疹的抗病毒药物,化学名为2-氨基-9-[4-乙酰氧基-3-(乙酰氧基甲基)丁基]嘌呤,是第二代开环核苷类抗病毒药物[1]由英国史克必成公司研发成功并于1993年成功上市[2-3],具备抗病毒谱广的特点,口服具有很好的生物利用度,而且作用时间较长[4]。近期临床研究显示,这种药物还有抑制乙肝病毒复制的效果,在慢性乙型肝炎的治疗领域具有较好的应用前景[5]。目前,泛昔洛韦原料药的合成主要是以2-氨基-6-氯嘌呤和3-溴丙烷-1,1,1-三羧酸三乙酯为起始原料,经缩合、脱羧、还原、酯化和氢化等反应合成泛昔洛韦,在生产过程中主要存在反应步骤复杂,用到的有机溶剂多,废液产生量大以及后处理成本高等问题[6-8]。课题组一直从事绿色化学的相关研究工作,试图将绿色化学理念应用于药物的合成工艺改进,而经过研究,发现叠缩工艺作为一种高效的绿色制药技术,非常契合泛昔洛韦原料药的工艺改进。

叠缩工艺,是有机合成和药物研发中常用的一种工艺优化手段[9],一般是在打通工艺的基础上,通过一定的衔接,将两步甚至多步反应合并成一步,上一步反应的粗品不经过分离纯化,直接作为下一步反应的原料,省略中间的后处理过程。这样,在工艺过程中,就避免了中间体不必要的分离纯化,减少反应工序和有机溶剂的使用,提高了原子利用效率,是一种高效的绿色化学技术[10]。叠缩工艺作为一种绿色制药技术,能够在不改变原有合成工艺路线的基础上,减少中间体在分离纯化过程中的损失,明显提高反应收率,降低生产成本,提高经济效益[11],但并不是所有的工艺都可以进行工艺的叠缩,在利用叠缩手段进行工艺优化时,虽然减少了分离纯化步骤,但可能会导致后续反应杂质增多等问题,造成后续步骤纯化困难,很可能得到纯度较差的中间体甚至产品,对于药物合成而言需要综合考虑。必须对于选择合并的步骤有着机理方面深刻的理解,而不能生搬硬套,随意合并和删减,要在每步反应都在充分的参数筛选和优化的基础上进行合理叠缩,保证既能真正缩短合成步骤,又能得到合格的产品[12]。

在泛昔洛韦原料药的合成中,由于原料2-氨基-6-氯嘌呤中氯原子的位阻较小,所以在第一步缩合反应中会有N-9位和N-7位两种产物,N-9位是主要产物,即2-氨基-6-氯-9-(2,2-二乙氧羰基丁酸乙酯-4-基)嘌呤,N-7位是副产物,即位置异构体2-氨基-6-氯-7-(2,2-二乙氧羰基丁酸乙酯-4-基)嘌呤,因此,我们通过条件优化,提高N-9位产物和N-7位异构体的比例,为叠缩工艺打下基础。再通过合适的衔接,经甲醇钠作用完成脱羧,实现了缩合步骤和脱羧步骤的叠缩,将两步反应合并成一步,直接得到脱羧的产物2-氨基-6-氯-9-(2-乙氧羰基丁酸乙-4- 基)嘌呤。脱羧产物在硼氢化钠的作用下得到还原产物2-氨基-6-氯-9-(4-羟基-3-羟甲基丁基)嘌呤,无论是使用氢化铝锂还是硼氢化钠,在本步骤的后处理过程中会产生大量的水溶性盐,而本步的还原产物也是易溶于水而难溶于有机溶剂,分离纯化困难,所以我们将本步与后续的酯化反应合并为一步,直接得到酯化产物2-氨基-6-氯-9-(4-乙酰氧基-3-乙酰氧基甲基丁基)嘌呤,最后经过钯炭氢化得到泛昔洛韦。利用叠缩工艺的理念,在不改变合成路线的基础上,我们将原来的五步反应合并成三步,总体反应收率提高到近50%,同时还能够保证产品的质量,减少了反应工序和溶剂的使用,明显降低了生产成本,减少了环境污染。合成路线如图1。

1 实验部分

1.1 试剂与仪器

试剂:2-氨基-6-氯嘌呤:工业级,常州金坛茂盛精细化工厂;3-溴丙烷-1,1,1-三羧酸三乙酯:自制,纯度98.5%;无水碳酸钾(轻质):工业级,威海先科化玻仪器有限公司;二甲基甲酰胺(DMF):分析级,天津市富宇精细化工有限公司;甲醇钠:工业级,临沂振锋化工有限公司;甲醇:工业级,威海安和化工有限公司;硼氢化钠:分析级,成都市科龙化工试剂厂;二氯甲烷:工业级,威海安和化工有限公司;冰乙酸:分析级,天津市风船化学试剂科技有限公司;甲苯:工业级,威海泰能贸易有限公司;乙酸酐:分析级,成都市科龙化工试剂厂;三乙胺:分析级,天津市富宇精细化工有限公司;4-二甲氨基吡啶:分析级,上海阿拉丁试剂有限公司;碳酸钠:分析级,天津市永大化学试剂有限公司;无水乙醇:工业级,威海安和化工有限公司;5%钯炭:型号为D5H5A,陕西瑞科新材料股份有限公司;氢气:高纯氢气,烟台市牟平儒林气体有限公司;氮气:高纯氮气,烟台市牟平儒林气体有限公司;乙酸乙酯:工业级,威海安和化工有限公司;正庚烷:分析级,天津市致远化学试剂有限公司仪器:电子天平:EL204,梅特勒-托利多仪器(上海)有限公司;电子恒速搅拌器:S212-40,上海申生科技有限公司;旋转蒸发器:RE-2000Y,郑州科泰实验设备有限公司;循环水式多用真空泵:SHK-III,郑州科泰实验设备有限公司;低温冷却液循环泵:DLSK-3/15,郑州科泰实验设备有限公司;鼓风干燥箱:DHG-9070A,上海一恒科学仪器有限公司

1.2 方法

1.2.1 2-氨基-6-氯-9-(2,2-二乙氧羰基丁酸乙酯-4-基)嘌呤(5)的合成

向250 mL反应瓶中加入55 mL二甲基甲酰胺,10.0 g 2-氨基-6-氯嘌呤,开启搅拌;再加入12.2 g轻质无水碳酸钾和25.0 g 3-溴丙烷-1,1,1-三羧酸三乙酯,慢慢升温至65~75 ℃,保持搅拌反应6 h,反应液由土黄色变为棕红色。反应结束后,降温至20~30 ℃,抽滤,所得滤液减压蒸馏至无馏分,得棕红色油状物,即为2-氨基-6-氯-9-(2,2-二乙氧羰基丁酸乙酯-4-基)嘌呤,收率以100%计。

1.2.2 2-氨基-6-氯-9-(2-乙氧羰基丁酸乙酯-4- 基)嘌呤(4)的合成

向250 mL反应瓶中加入63 mL甲醇以及上步所得全部棕红色油状物,开启搅拌,溶解后为红棕色澄清溶液,室温下分批加入11.3 g新制甲醇钠,室温反应2 h,很快析出大量类白色固体,反应结束后降温至0 ℃搅拌析晶3 h,抽滤,滤饼用少量冷甲醇淋洗,所得滤饼在55~65 ℃鼓风干燥,得类白色固体粉末14.2 g,收率73.4%。

1.2.3 2-氨基-6-氯-9-(4-羟基-3-羟甲基丁基)嘌呤(3)的合成

向250 mL反应瓶中加入80 mL二氯甲烷、11.6 g上步所得类白色固体粉末以及4.7 g硼氢化钠,开启搅拌。氮气保护下用恒压滴液漏斗向体系中缓慢滴入25 mL甲醇,严格控温25~30 ℃,滴毕,维持25~30 ℃反应2 h,反应结束后,加入10 mL冰乙酸淬灭反应,直至无气体产生。减压蒸馏得到大量类白色固体,随后加入50 mL甲苯,搅拌打浆将固体分散均匀后抽滤,湿品产物于55~65 ℃下鼓风干燥得类白色固体,收率以100%计。

1.2.4 2-氨基-6-氯-9-(4-乙酰氧基-3-乙酰氧基甲基丁基)嘌呤(2)的合成

向250 mL反应瓶中加入80 mL二氯甲烷、全部上步所得类白色固体、7.5 g三乙胺和0.39 g 4-二甲氨基吡啶,室温搅拌,随后缓慢滴入10.8 g乙酸酐,保持反应2 h。反应结束后加入96 mL饮用水萃取,有机相再用100 mL50%的碳酸钠溶液萃取洗涤,有机相减压蒸馏至无馏分,再加入50 mL无水乙醇进行重结晶,抽滤所得类白色滤饼在55~65 ℃鼓风干燥,得到类白固体9.1 g,收率为72.2%。

1.2.5 泛昔洛韦(1)的合成

向高压釜中加入7.5 g上步所得类白色固体及75 mL乙酸乙酯,开启搅拌,再加入3.4 g无水碳酸钠及1.1 g 5%Pd/C,封闭反应釜。用氮气置换体系中空气三次,置换压力为0.02~0.03 MPa,再用氢气置换三次,置换压力为0.02~0.03 MPa,最后充氢气至0.3 MPa;升温至50~60 ℃反应;压力降低至0.2 MPa时及时补压;直至压力无明显下降时继续反应1 h;排空,趁热过滤,滤饼用15 mL乙酸乙酯充分淋洗,合并所得滤液减压蒸馏,剩余少量乙酸乙酯时加入45 mL正庚烷,降温至10~20 ℃搅拌析晶2 h,抽滤,所得滤饼用20 mL乙酸乙酯重结晶得到6.1 g泛昔洛韦,收率为90.1%,产品纯度99.82%。

2 结果与讨论

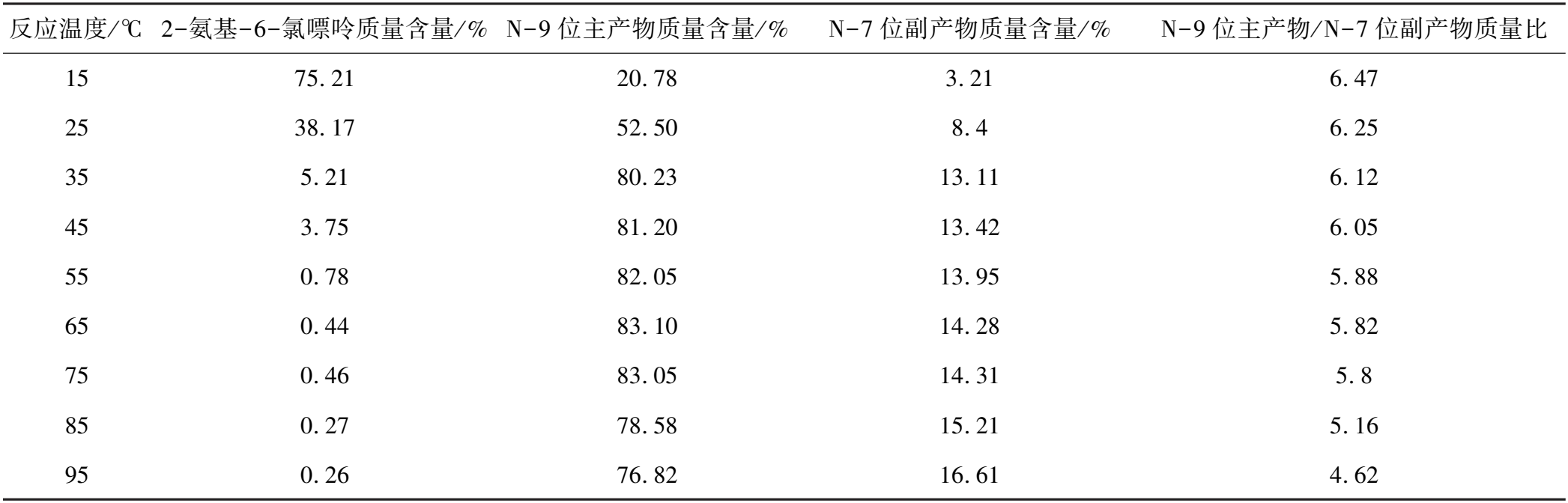

2.1 反应温度对化合物(5)的影响

合成泛昔洛韦,需要经过缩合、脱羧、还原、酯化和氢化等步骤,其中最关键的是在第一步合成2-氨基-6-氯-9-(2,2-二乙氧羰基丁酸乙酯-4-基)嘌呤(5)的步骤中提高N-9位主产物的选择性,减少N-7位副产物的比例,这样才能为提高总体反应速率以及提高产品质量打下基础。如表1、图2所示,本步反应重点考察反应温度对反应进程和N-9位主产物与N-7位副产物的比例的影响。根据化学反应的化学计量比,按物质的量比为n(2-氨基-6-氯嘌呤)∶n(3-溴丙烷-1,1,1-三羧酸三乙酯)∶n(轻质无水碳酸钾)=1∶1.25∶1.5,以二甲基甲酰胺作为反应溶剂,时间为6 h的反应条件下,研究温度对反应的影响。

表1 反应液中各组分的比例分析

维持其他条件不变,当温度在室温或者更低的条件下,反应进展非常缓慢,而随着反应温度的升高,进程明显加快,原料不断减少,当升高到55 ℃时,经过6 h的反应,原料仅剩余0.78%,随着温度继续升高,原料继续减少,但减少的量非常有限。这是因为高温给反应提供了更高的反应活化能,使得参与反应的微观粒子发生碰撞的概率增加,从而促进了反应进程。虽然升高温度能够正向促进反应的完成,但消耗掉的原料并没有完全转化为反应产物,而是有选择性地生成了一部分N-7位副产物,随着反应温度的升高,N-7位副产物虽然存在水平较低,但存在的比例一直呈上升趋势,N-9位主产物则在超过65 ℃之后比例逐渐降低。综合反应中原料剩余的比例以及选择性,55~65 ℃是最合适的反应温度,既能保证反应完成,又能保证生成主产物的比例较高,这从温度与收率的关系图2中也能得到很好的验证。

图2 温度对合成化合物(5)收率的影响

2.2 溶剂对化合物(5)反应的影响

不同种类的溶剂对合成化合物(5)的反应效果有很大的影响(表2),在相同的反应条件下,二甲基甲酰胺作为反应溶剂效果最好,二甲基亚砜效果与DMF类似,这是因为二甲基甲酰胺和二甲基亚砜作为极性非质子性溶剂,溶解能力极强,能很好地促进反应的进行,而其他的非极性溶剂溶解能力较差,反应速度太慢。但二甲基亚砜沸点高,工业生产中很难回收利用,因此二甲基甲酰胺是最适合的反应溶剂。

表2 溶剂对合成化合物(5)的影响

2.3 反应温度对泛昔洛韦收率的影响

反应温度对泛昔洛韦合成反应的影响(表3),主要体现在反应进程上,在相同的反应条件下,控制不同温度,效果差距非常明显。在20 ℃下,反应进展缓慢,经过6 h反应,原料仍然剩余38.27%,逐渐升高温度,在相同的反应时间内,原料的剩余逐渐减少,泛昔洛韦在反应液中的含量逐渐升高。当温度升高到50 ℃以上时,原料的剩余量在1.0%以下,继续升温反应,反应效果相差不大,而且基本不会产生其他杂质,因此,最终将反应的温度定为50~60 ℃,既能保证反应完全,又能节省能耗。

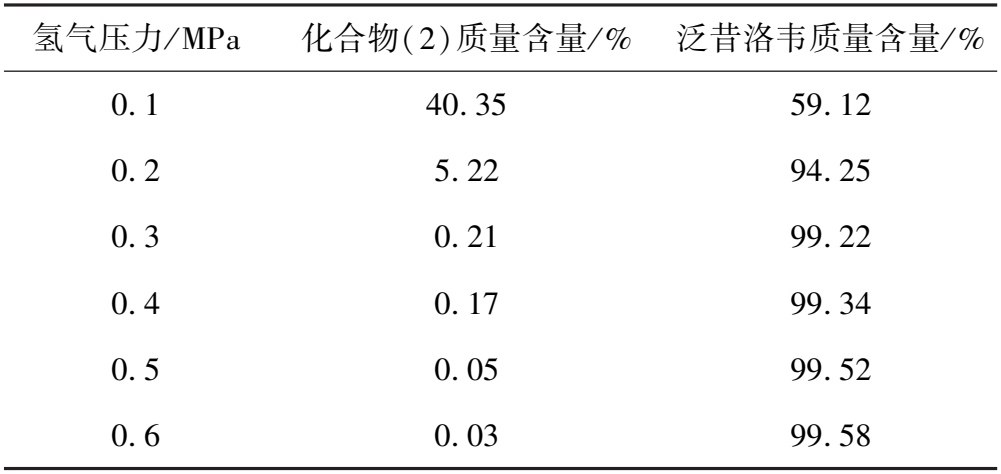

2.4 氢气压力对泛昔洛韦收率的影响

氢气作为氢化还原步骤的原料,其压力大小直接决定反应能否完成。当氢气压力低于0.3 MPa时,监控反应发现,原料始终有剩余,当压力升高到0.5 MPa,反应完成的非常彻底,原料剩余在质量含量0.1%以下。最终发现,在0.3 MPa以上,都能够得到高质量的泛昔洛韦终产物。因此,选择0.3~0.4 MPa作为反应的氢气压力范围(表4)。

表4 氢气压力对合成泛昔洛韦的影响

3 结论

通过缩合、脱羧、还原、酯化和氢化等步骤合成了泛昔洛韦,经过对各步反应的优化改进,特别是重点考察第一步的反应参数,发现了按物质的量比为n(2-氨基-6-氯嘌呤)∶n(3-溴丙烷-1,1,1-三羧酸三乙酯)∶n(轻质无水碳酸钾)=1∶1.25∶1.5为投料量的基础上,二甲基甲酰胺是最佳反应溶剂,55~65 ℃是最合适的反应温度区间。在还原氢化步骤中,得到了最佳的反应温度和最佳的氢气压力范围。利用绿色化学中叠缩工艺的优化理念,将原先的五步合成反应缩短为三步,明显提高了整体反应收率,而且能够保证得到高纯度的终产物。这样,不仅能够减少有机溶剂的使用,而且能减少在实际生产过程中的操作工序,大大降低了人工成本。