风光发电制氢供电系统稳态运行研究

2024-01-10党瑞邹蕴韬侯丹张树楠马小婷曹洋

党瑞,邹蕴韬,侯丹,张树楠,马小婷,曹洋

(西安西电电力系统有限公司,西安 710075)

0 引言

由于新能源资源的间歇性特点,风光发电不能长时间持续、稳定地输出电能,因此会导致电能消纳困难及弃风弃光问题[1-5]。而煤炭制氢,即“灰氢”,以及配合碳捕捉技术的化石能源制氢,即“蓝氢”,也无法契合我国“双碳”发展的战略目标。因此,通过风机、光伏、储能及制氢负荷容量的合理配置构建风光发电制氢系统,在解决风光资源消纳问题的同时,风光发电制氢,即“绿氢”,符合国家的长远能源布局,是实现可持续发展的重要途径之一[5-10]。

目前在市场化进程以及技术成熟度方面,碱性电解槽(alkaline water electrolysis,AWE)作为最为成熟的电解技术占据着主导地位[11-21],尤其是一些大型项目的应用。而质子交换膜(proton exchange membrane,PEM)电解槽使用较薄的质子隔离交换薄膜和先进的电极结构,具有低阻、高效、稳定、负荷快速变化等特性,具有较大应用潜力。本文所述风光发电制氢系统采用AWE 及PEM 电解槽。

对于风光发电制氢系统来说,其供电系统也是必不可少的关键环节[22-26]。现有供电技术多采用交流输电方式,给直流负荷供电时电力变换级数多,涉及设备众多,且需要配备无功补偿装置,经济性较差。因此,针对上述问题,考虑到电解槽为直流设备,在与风机、光伏阵列等新能源设备组网时,采用直流输电方式变换级数少,输电效率更高。

1 系统综述

本文所述风光发电制氢供电系统依托某风光发电制氢项目,包括光伏场、风电场、电解槽以及储能系统。系统配置一定容量的储能来稳定直流母线电压,同时平抑风光的功率波动,消除源荷功率差。根据当地风光资源的输入数据、储能系统寿命模型并考虑到系统的约束条件,以制氢成本最低为目标函数,采用粒子群算法进行求解[27-35],得到供电系统需要配置的储能功率及容量。由于PEM 电解槽响应速度快、能量密度高、适合快速变载,因此可以配合储能系统来平滑风光功率波动。同时,系统各端口及输电线上配置了直流接口柜及避雷器,以此保证系统安全稳定运行。

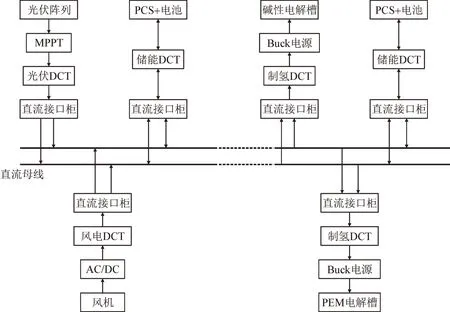

考虑风场、光伏场、直流线路、电解槽场以及储能系统的直流线路接入、汇流及容量分配情况,根据以往工程经验,考虑系统功能、保护、检修、接地、成本造价等,直流接入开关、汇流开关、负荷分配开关采用直流接口柜的方式。每个接口柜内配备直流电压、直流电流测量装置配合控制保护装置完成测量保护功能,隔离开关可以在不带电情况下对各支路进行投切,接地开关保证设备和线路检修时将每端设备接地保护人身安全,配置避雷器完成线路过电压保护,同时在直流母线侧的直流接口柜中增加大电阻接地。风光发电制氢供电系统的输电网络结构如图1 所示。

图1 系统输电网络架构图Fig.1 Architectural diagram of system transmission network

系统使用直流变压器(dc transformer,DCT)进行电压匹配,风机侧的AC/DC 换流器和光伏阵列汇流箱分别经由风电DCT 和光伏DCT 升压接入直流母线。电源侧电能经直流母线传输至负荷侧,负荷为AWE 及PEM 电解槽。直流母线通过制氢DCT及Buck 电源接入AWE 和PEM 电解槽。电源侧和负荷侧均配有储能系统,储能系统通过储能变流器(power conversion system,PCS)连接储能电池。

储能系统可以配置在电源侧或者负荷侧,也可以两侧都配置。储能配置在电源侧,能够直接平抑风光的功率波动,保证负荷侧直流母线电压的稳定;配置在负荷侧,有利于负荷的稳定供电,且维护方便。储能系统在电源侧和负荷侧双重配置,兼具两种配置方案的优点,发挥储能系统的最大运行效益。

2 直流变压器拓扑

风光发电制氢供电系统的核心设备是光伏、风电、制氢设备和储能系统端口处的DCT。由于DCT的功率较大,而单个半导体器件的耐压水平和峰值电流通流能力均有限,因此DCT 需要进行模块化设计,便于提升功率等级和电压等级。

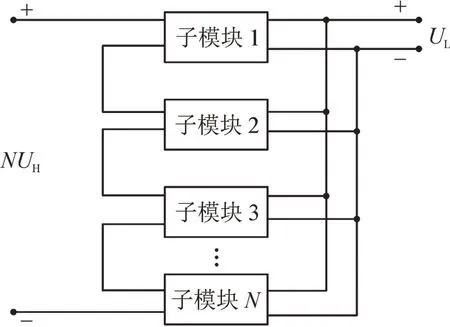

系统中所有的DCT 都采用相同的拓扑结构,均采用子模块低压侧并联、高压侧串联的连接方式。此外,DCT 中配置冗余模块,可以提高设备可靠性。每个DCT 的内部子模块连接方式如图2 所示。

图2 DCT子模块连接方式Fig.2 Connection mode of DCT sub-model

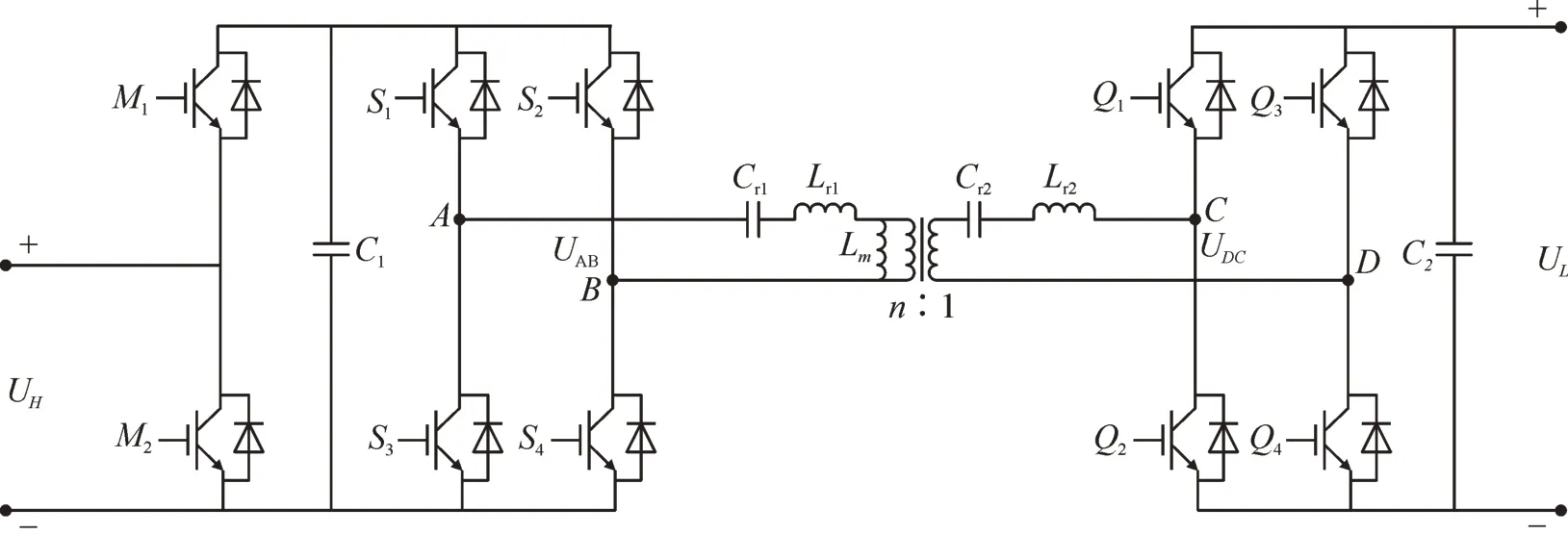

每个子模块采用对称型谐振式双有源桥(LLCdual active bridge,LLC-DAB)拓扑,由高压半桥、带有LC 串联谐振支路的高压侧全桥和低压侧全桥、高频隔离变压器以及高低压侧直流滤波电容组成。子模块拓扑如图3 所示,图中:UH和UL分别为LLC-DAB 变换器两侧的端口电压;C1和C2为高低压侧滤波电容;M1和M2为高压半桥开关管;S1~S4为高压侧全桥开关管;Q1~Q4为低压侧全桥开关管;Cr1、Lr1分别是高压侧全桥谐振支路的电容和电感;Cr2、Lr2分别为低压侧全桥谐振支路的电容和电感;Lm为高频隔离变压器的励磁电感;n为变压器的匝数比。高压半桥电路及旁路接触器可以实现故障模块的在线冗余投切。对称型LLC-DAB 变换器拓扑具有能量双向流动、高变比升降压、零电压软开关(zero voltage switch,ZVS)、电气隔离等优点。此外,对称型LLC-DAB 变换器兼具串并联谐振变换器的优点,开关管的电流电压应力较低,在输入电压及负荷变化比较大的区域内依旧有较好的调节性能。

图3 DCT子模块拓扑Fig.3 Topology of DCT sub-model

3 直流变压器控制方法

3.1 子模块等效数学模型

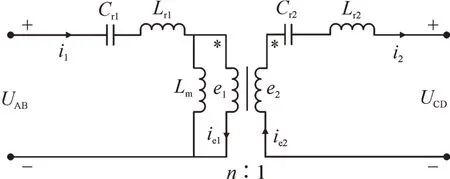

对图3 中子模块的拓扑,利用基波分析法进行建模,UAB和UCD为占空比0.5 的正负方波电压。根据DAB 变换器拓扑的对称性,高低压全桥之间存在外移相控制角φ。忽略拓扑内线路阻抗的影响,则LLC-DAB 变换器的等效电路如图4 所示。

图4 子模块等效电路图Fig.4 Equivalent circuit diagram of sub-modules

根据基尔霍夫定律,上述等效电路推导可得

对UAB和UCD进行傅里叶变换分析,用基波分量UAB1和UCD1替代UAB和UCD以简化分析计算,其准确度可以满足要求[15]。UAB1和UCD1的表达式为

子模块传输的有功功率[5]公式为

直流电压增益[5]公式为

3.2 电解槽等效数学模型

电解槽工作时可以等效为电压敏感型的非线性直流负荷,其工作温度会直接影响电解槽的电压及电流特性。电解槽小室的工作电压[25]为

式中:Ucel为电解槽小室的工作电压;Icel为电解槽小室的工作电流;Urev为电解槽小室的可逆电压;r1和r2为欧姆电阻参数;Tcel为电解槽工作温度;Kcel、KT1、KT2和KT3为电解槽的过压经验参数;Scel为电解槽电极表面积。

电解槽一般为多个电解槽小室通过串联组成,假设电解槽小室数为Net,则电解槽工作电压Uet公式为

3.3 子模块控制策略

LLC-DAB 变换器的控制方式有单移相调制、双重移相调制、扩展移相调制及三重移相调制等,本文所采用的是单移相控制。单移相控制通过改变高低压全桥之间正负方波电压的移相角φ来控制功率输送的大小及方向,其优点是控制简单,是工程应用中比较典型的调制方式。在实际工程中,LLC-DAB 变换器的单重移相调制主要依靠控制对象电压闭环控制实现,闭环控制的输出即为高低压全桥之间的移相控制角φ。DCT 各个模块高压半桥的调制信号采用载波移相的生成方式,能够减小系统的电流纹波。

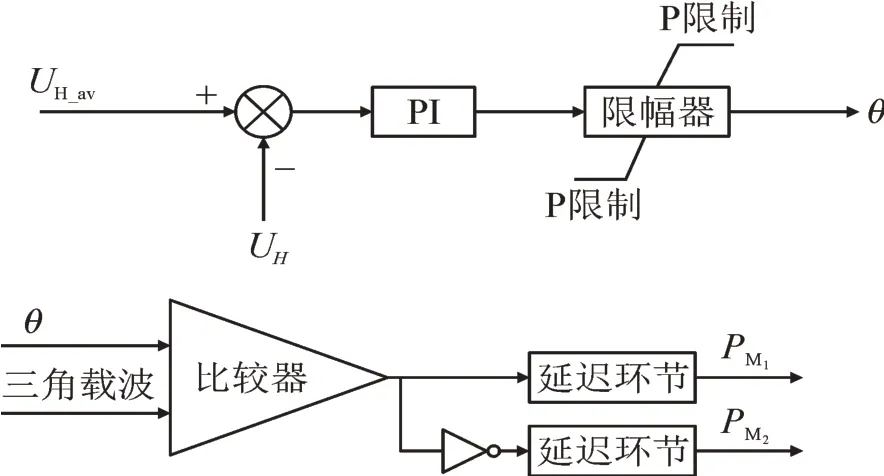

子模块的高压半桥对高压侧电压UH进行控制,通过PI 调节器及功率限幅器,得到均压控制量θ。三角载波与控制量θ进行比较,得到高压半桥的触发信号。其控制框图如图5 所示,图中:UH_av为所有子模块高压侧电压的平均值;UH为子模块高压侧电压;PM1为高压半桥上管触发信号;PM2为半桥下管触发信号。当DCT 为风机、光伏、制氢的端口设备时,高压半桥电路可以处于不控状态。

图5 高压半桥控制框图Fig.5 High voltage half bridge control block diagram

不同子模块的高压半桥采用PWM 载波移相调制,每个子模块的载波依次移相2πN,N为DCT子模块个数。

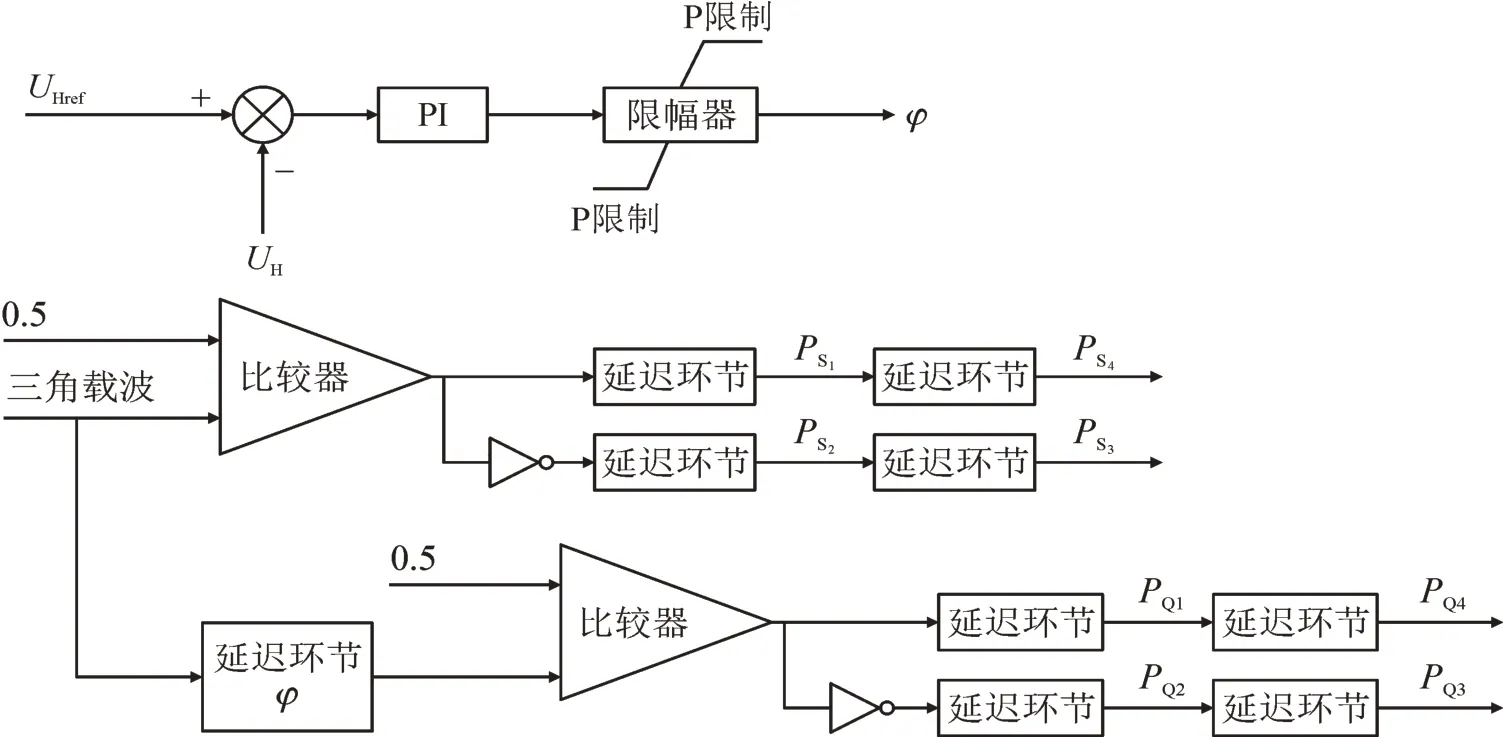

DCT 中LLC-DAB 的控制对象为电容电压,对于储能DCT 则为C1电压,配合高压半桥电路控制直流母线的功率平衡,而光伏DCT 和风机DCT 则为C2电压以满足MPPT 的功率传输要求。LLCDAB 的两个全桥电路采用单重移相控制,并加入死区,开关管S1与S4之间设置死区是便于实现软开关,开关管S1与S2设置死区是为了避免上下管直通,其控制框图如图6 所示。图中:UHref为子模块高压侧电压参考值;PS1、PS2、PS3和PS4分别高压侧全桥S1、S2、S3和S4管的触发信号;PQ1、PQ2、PQ3和PQ4分别为低压侧全桥Q1、Q2、Q3和Q4的触发信号。

图6 DCT中LLC-DAB控制框图Fig.6 Control block diagram of LLC-DAB in DCT

如图6 所示,UHref与UH的差值经过PI 调节器以及功率限幅之后,得到两侧全桥之间的外移相控制角φ。高压侧全桥开关管的触发脉冲为固定占空比为0.5 的方波。低压侧全桥的触发脉冲为高压侧全桥开关管触发脉冲经过移相φ之后的方波。

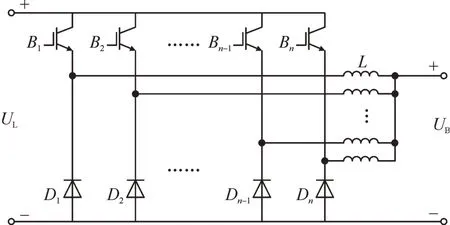

直流母线电压变换成电解槽可用的直流电,除了需要制氢DCT 之外,还需要在DCT 后级连接Buck 电路来获取直流电压区间可调的电解槽电源。由于电解槽为低压大电流设备,因此后级并联的Buck 电路需要采用多支路并联的方式,以此来获取较大的电流等级。与制氢DCT 低压侧相连的并联Buck 电路拓扑如图7 所示。

图7 并联Buck电路拓扑图Fig.7 Topology of parallel Buck circuits

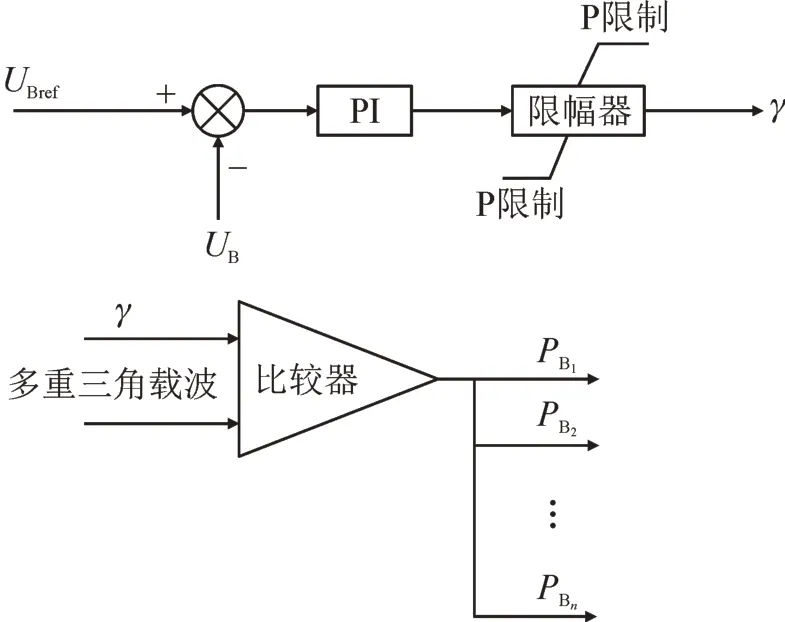

并联Buck 电路的控制系统对Buck 电路的出口电压UB进行控制,每个Buck 支路采用载波移相PWM 调制,其控制框图如图8 所示。图中:UBref为Buck 电路出口电压参考值;UB为Buck 电路出口电压,即电解槽电源电压;PB1、PB2以及PBn分别为图7中并联Buck 电路开关管B1、B2和Bn的触发信号。UBref与UB的差值经过PI 调节器及功率限幅器之后输出控制量γ。多重载波与控制量γ进行比较,得到每个支路开关管的触发脉冲。

图8 并联Buck电路控制框图Fig.8 Control block diagram of parallel Buck circuits

3.4 子模块间的均压均流策略

由于各DCT 均采用模块化设计,若每个子模块电路参数完全相同,则可以采用共同占空比控制,简单有效。共同占空比控制方法是电压闭环控制输出电压,经PWM 调制产生占空比信号,此信号可以共同控制各个子模块,且各自模块间可以实现功率自平衡。但是实际设备上,各模块的电路参数不可能完全相同,因此,需要增加控制电路以实现子模块间的功率平衡。

对于低压侧并联高压侧串联的模块化设计,可以采用双环控制,即在共同占空比控制的基础上,增加输入的均压闭环,来校正各子模块的功率。电压闭环用来维持系统输出电压的稳定,均压环能够实现功率校正及平衡。

4 仿真结果

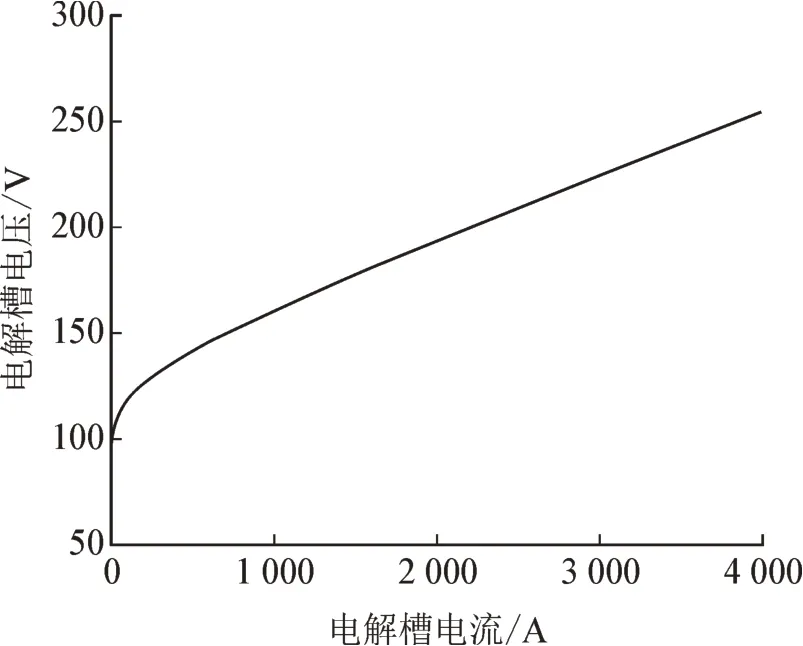

根据电解槽工作电压公式[16],可以得到电解槽的伏安特性曲线,如图9 所示。从图中可以看出,在电解槽稳定工作时,其电压电流近似为线性关系,因此电解槽可以等效为电阻负载,其极板间电容效应忽略不计。

图9 电解槽伏安特性曲线Fig.9 V-A characteristic curve of electrolytic cell

为了验证风光发电制氢供电系统的稳态运行特性,根据风机、光伏、电解槽及储能电池的设备端口特性,电解槽等效为电阻负载,储能系统等效为电压源,风机和光伏等效为电流源,搭建系统仿真模型。系统中的光伏容量设置为3.6 MWp,风电场容量为5 MWp,负荷侧为1 台5 MW 的AWE 电解槽、2 台1 MW 的PEM 电解槽,并配置5 MW/10 MWh 的储能系统。整个系统采用±10 kV 的直流线路进行电能的输送,系统各个端口都配置相应的DCT。

在系统稳态运行工况下,储能DCT 控制±10 kV直流电压并平衡汇流母线功率,因此当系统启动时,首先由储能DCT 通过储能电池为系统建立直流电压。当直流电压已经建立且光伏DCT 已从光伏侧完成充电并启动后,两者共同为风电DCT 和各制氢DCT 充电。当充电完成并启动后,风机光伏开始向汇流母线注入功率,实现对AWE 及PEM 电解槽的供电。仿真中,系统风光侧功率满发,电解槽负荷侧功率全部消耗,因此储能侧盈余1.6 MW 的功率。系统稳态运行时仿真波形如图10-15 所示。

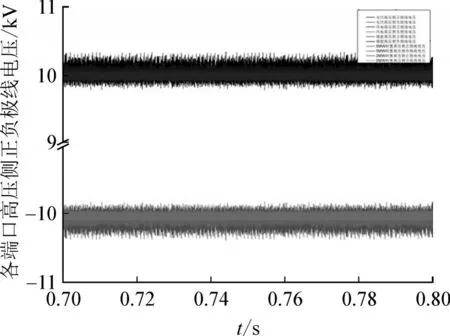

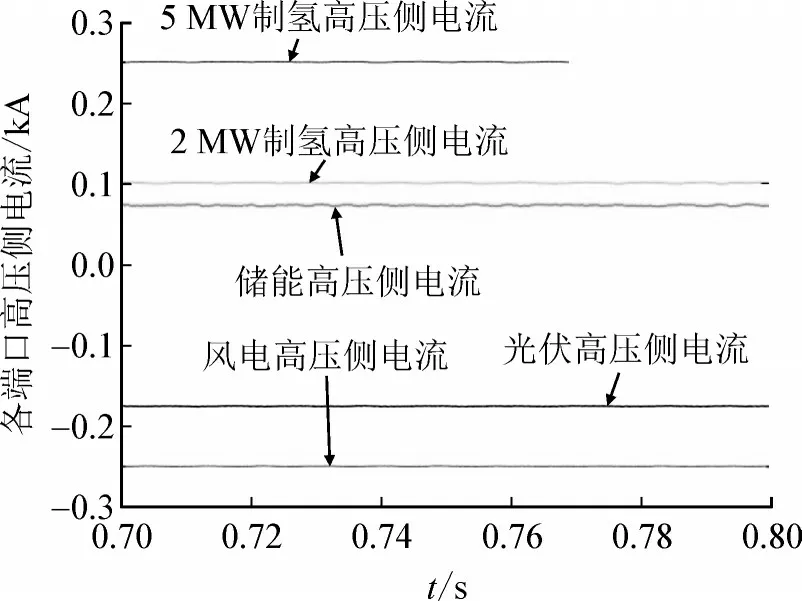

图10 各DCT端口正负极母线电压Fig.10 Busbar voltages of positive and negative polarity of each DCT

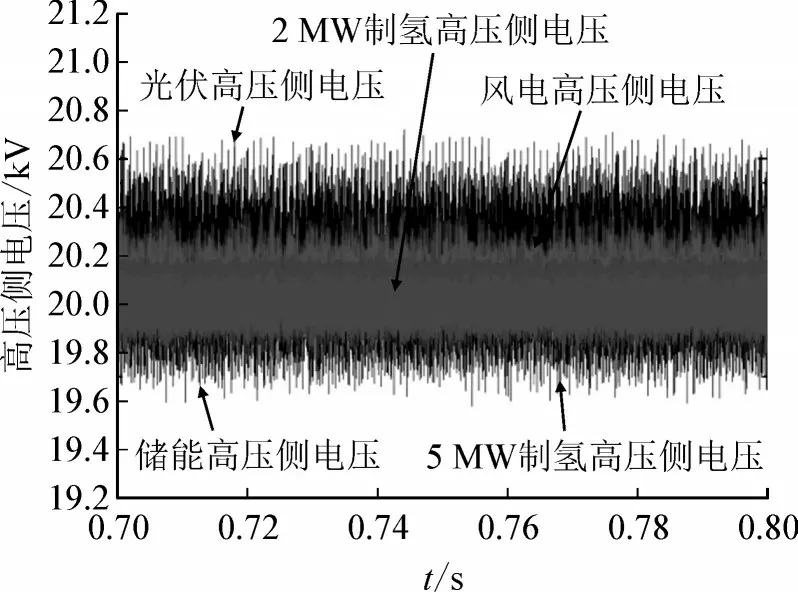

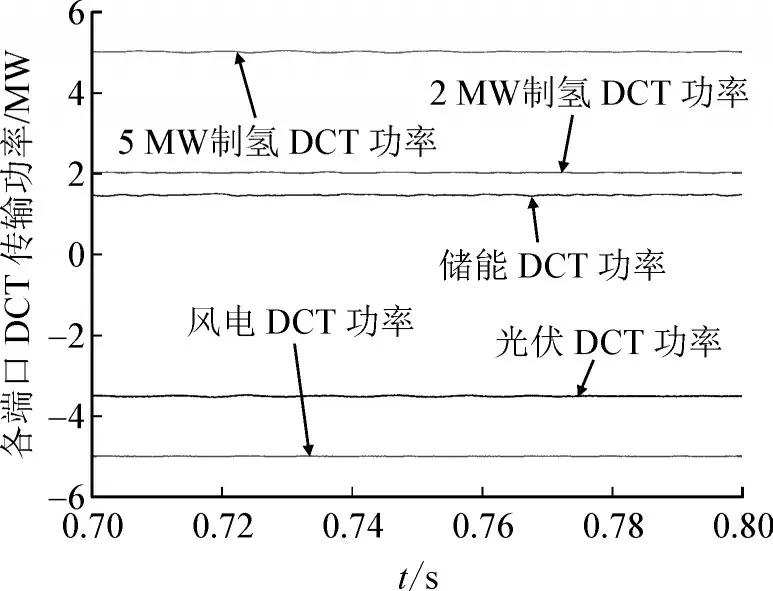

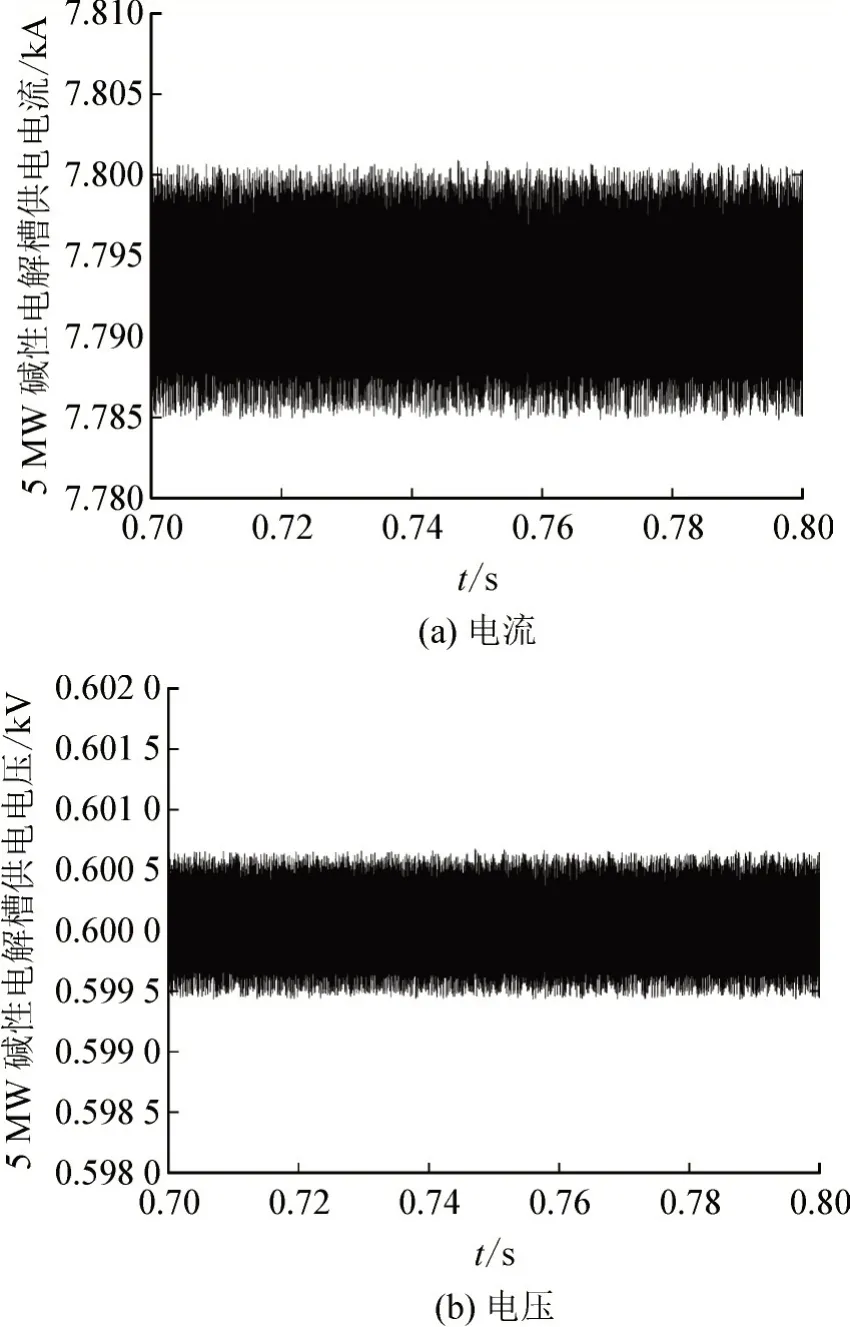

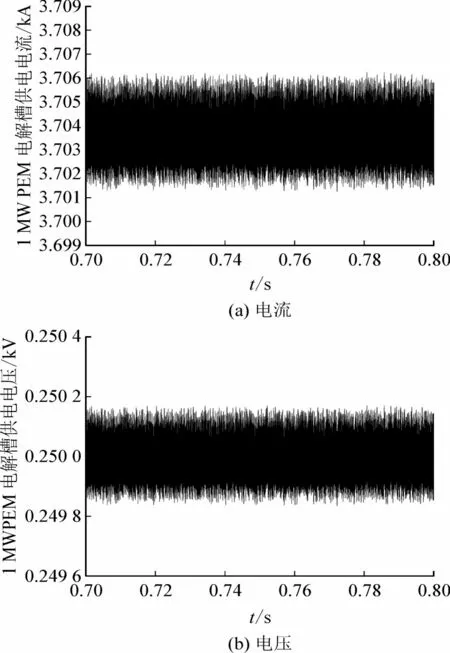

图10 为各端口高压侧正负极线电压。从图中可以看出,系统各端口正负极电压均可以稳定的输出±10 kV 的直流电压。图11 为各端口的高压侧电压,即为正负极电压之差。从图中可以看出,各端口可以稳定的输出20 kV 的直流电压,且纹波系数可以控制在1% 以内。图12 为各端口高压侧的电流。从图中可以看出,风电DCT 高压侧电流基本可以稳定的控制在250 A 左右,光伏DCT 的高压侧电流基本可以稳定在175 A 左右,储能DCT 的高压侧电流基本稳定在75 A 左右,2 MW 和5 MW 的制氢DCT 高压侧电流基本稳定在100 A 和250 A 左右。由于光伏DCT 和风电DCT 发出功率,因此其高压侧电流均为负值,而负荷侧的AWE 和PEM 电解槽消耗功率,因此其高压侧电流为正值。储能侧因为1.6 MW 的功率盈余,因此高压侧电流也为正值。图13 为各端口DCT 的传输功率,可以看出,风电DCT 的发出功率稳定的保持在5 MW 左右,光伏DCT 的发出功率保持在3.5 MW 左右,储能DCT 的盈余功率保持在1.46 MW 左右,2 MW 制氢DCT和5 MW 制氢DCT 的吸收功率分别保持在2 MW和5 MW 左右。功率的正负值表示DCT 是发出功率还是吸收功率,发出功率为负值,吸收功率为正值。图14 中5 MW 碱性电解槽的供电电流可以稳定的输出在7.792 kA,电压可以稳定的输出在600 V,且纹波系数分别为0.09% 和0.08%。图15中1MW PEM 电解槽的供电电流可以稳定的输出在3.704 kA,电压可以稳定的输出在250 V,且纹波系数均为0.06%。

图11 各DCT端口高压侧电压Fig.11 Voltage on high-voltage side of each DCT

图12 各DCT端口高压侧电流Fig.12 Current on high-voltage side of each DCT

图13 各DCT瞬时功率Fig.13 The instantaneous power of each DCT

图14 5 MW碱性电解槽供电电流电压Fig.14 The supply current and voltage of 5 MW AWE electrolytic cell

图15 1 MW PEM电解槽供电电流电压Fig.15 The supply current and voltage of 1 MW PEM electrolytic cell

5 结语

本文基于某风光发电制氢项目,对风光发电制氢供电系统进行输电网络设计,并对各端口大功率直流变压器的拓扑结构以及控制策略进行阐述,同时根据各端口设备特性进行等效,搭建系统PSCAD/EMTDC 仿真模型。从仿真模型的稳态运行结果可以看出,储能系统可以稳定的建立直流母线电压,各端口高压侧的直流电压稳定,各DCT 的输出功率与设置的功率基本相同。负荷侧的AWE 电解槽和PEM 电解槽供电电源稳定,且纹波系数可以控制在0.1% 以下,完全满足电解槽对供电电源的要求。