掺氢天然气管道气-电耦合系统风险模型研究

2024-01-10黄璜赵智慧张安安杨威李茜曾山彭高强

黄璜,赵智慧,张安安,杨威,李茜,曾山,彭高强

(西南石油大学电气信息学院,成都 610500)

0 引言

“双碳”背景下,氢气作为清洁高效的能源,在能源转型过程中将发挥系统性作用。利用天然气管道输送氢气能够实现大规模、低成本的运输[1-6]。传统天然气传输系统由于管道内部腐蚀、破裂泄露及第三方破坏等原因,极易引发爆炸、火灾等安全事故。而掺氢天然气系统由于腐蚀和材料兼容、氢泄露、管道适应性及氢纯度等问题,可能带来更为严重,掺氢天然气管道发生泄漏爆炸会造成更加严重的后果。因此需对其建立风险评估模型,以期对天然气管道泄漏做出预判,避免事故发生,降低人员伤亡,减少经济损失。

高度耦合下的气-电系统,天然气系统故障将引起电气系统连锁故障,造成更加严重的后果。如2021 年2 月美国德克萨斯州发生的大停电事故,主要由于极寒天气引起气源冻结,导致天然气机组供气不足从而造成停运[7]。因此需要考虑耦合情况对系统进行评估。目前,电力、天然气系统风险评估的研究多关注单一能源系统,较少考虑子系统之间相互耦合的影响[8-11]。文献[12]提出了一种结合拓扑信息和电气信息的电力系统风险评估的复杂网络模型,对连锁事件中系统的风险进行全面的评估。文献[13]建立了考虑元件风险的综合能源系统风险评估体系,通过建立各元件事故集,模拟各元件故障对系统造成的后果。文献[14-15]提出了考虑可再生能源、负荷的随机性及热惯性的风险评估方法。该类文献多针对单独系统,较少考虑气-电耦合系统中风险的传递。

综合能源系统随着氢气的加入,其风险评估方法和模型研究急需与新型能源系统的快速发展同步[16-17],需要开展掺氢天然气管道气-电耦合系统风险评估。管道中的氢气分子与钢材表面碰撞并吸附于钢材表面,随后以原子形式渗入钢材,使管线钢发生氢脆、氢致开裂、氢鼓泡等氢损伤现象,降低材料韧性、塑性、疲劳强度,并在应力作用下使裂纹形核、扩展并最终导致氢致开裂[18]。在掺氢天然气工况下,总压与氢分压均影响材料的氢脆敏感性。通常,总压越高,在材料表面分解的氢原子越有可能渗入材料内部,促使材料发生氢脆[19]。文献[20]指出掺氢会降解管道材料,综述了其对设备的设计和维护方面的影响,并分析了氢脆对最大工作压力的影响。文献[21]通过研究天然气输配管网的氢脆性,评估现有网络是否可用于安全运输掺氢天然气。

上述研究指出天然气管道掺氢会对管材造成影响,引发氢损伤、氢脆、氢腐蚀,加速疲劳裂纹增长速度,加速材料老化,同时对管道渗漏、输气功率也会产生影响,但是较多从理化性质方面分析掺氢对天然气管道材料的影响,未能从耦合系统层面考虑掺氢的风险。而掺氢天然气管道气-电耦合系统的风险评估和传统电力系统风险评估不同,主要体现在:1)天然气管道由于氢气的加入,会促使管道材料发生氢脆,产生裂纹,随着裂纹的扩展,发生管道泄漏,导致管道失效;2)由于气-电的高度耦合,天然气管道风险会随着物质-能量的流动在气-电耦合系统中传递。

本文提出掺氢天然气管道气-电耦合系统风险评估方法。首先,根据天然气管道掺氢独有的特点,考虑管道可靠度,提出了掺氢天然气管道3 阶段风险评估模型,评估不同时期管道的风险,以便根据风险情况安排检修及人员撤离,以减少事故发生及降低事故伤害;其次,针对现有研究忽略气-电耦合关系的问题,提出了计及气-电耦合的基于物质-能量的风险传递模型;最后,通过对比分析天然气不同掺氢比情况下的风险和不同管道风险情况下的系统状态验证了模型的有效性。

1 气-电耦合系统

天然气一般以高压输送,大部分气体压力在10 MPa 以上,在调压站进行真空处理后为0.4 MPa,在此过程中有巨大的压力能量可以回收[22]。本文结合能量梯级利用思想,构建了能量梯级利用气-电耦合系统,见图1。

图1 能量梯级利用气-电耦合系统Fig.1 Energy cascade utilization gas-electric coupling system

图1 中通过发电回收利用天然气压力能,经降压后的天然气一部分经燃气轮机进入能量梯级利用模块,进行热电联产。压力能推动发电机转子转动发电,发出的电能经电解水制氢,制得的氢气一部分通过掺氢管道外送进行工业生产,一部分储存储氢罐中,储气罐、燃料电池凭借其储能特性,解决压力能发电的分散性、随机性和波动性等问题。经燃料电池未充分燃烧的燃气接入燃气轮机发电,实现能源的二次利用。系统涉及气-电-氢-热之间多种能量的相互转换,复杂度高,且氢气的加入为系统带来了新的风险,本文以此系统为例来说明掺氢天然气管道风险的传递过程。

2 掺氢天然气管道风险模型

对处于不同服役时间的天然气管道,其健康状态不同,在风险评估时不能忽略。在管道投产初期的故障主要由施工缺陷导致;在管道正常运行期间,故障主要由腐蚀造成;在管道寿命结束期,故障主要由管材设备老化、腐蚀、疲劳引起[22-23]。本文考虑管道可靠度,在自然条件下(不考虑外力损坏、施工缺陷和地质灾害等情况),提出了掺氢天然气管道3 阶段风险评估模型。第1 阶段为管道投产初期,该阶段掺氢天然气管道由于氢气分子的作用,使天然气管道产生裂纹即氢脆,与氢气浓度和压力等级有关,故在自然条件下该阶段的风险采用管道压力越限程度描述;第2 阶段为管道正常运行阶段,由于第1 阶段掺氢天然气管道产生的裂纹扩展,该阶段的风险采用疲劳寿命[24-25]描述;第3 阶段为管道寿命结束期,该阶段由于裂纹扩展导致管道发生穿孔,其风险采用管道泄漏率[26]描述。

式中:Ei为风险事件集;P(Ei)为事件概率;pEi为该事件中管道的实际气压;p0为不同掺氢比下的压力限值(本文根据文献[27]对不同掺氢比下的管道最大操作压力进行的研究,取掺氢比<10%时,p0=7.7;掺氢比≥10%时,p0=5.38;具体取值因管道材料和工程实际要求变化,但对定性分析的结论没有影响);r(t)为管道可靠度,见式(2);Q为管道泄漏率;C0为气体泄漏系数;P为管道压力;A为泄漏面积;Z为压缩因子;R为气体常数;M为气体摩尔质量;K为气体等熵指数;N为管道疲劳寿命,见式(3)。

式中:t为管道运行年限;λ为管道事故率;a0为初始裂纹深度;ae为临界裂纹尺寸,由断裂韧度确定和管道厚度共同确定,见式(5)-(7);A、m为与管道材料和掺氢比例相关的常数;δ为形状系数;ΔK为应力强度因子变化范围,见式(4);ΔP为力值范围;B为管道厚度;W为管道宽度。

式中:Kc为管道断裂韧度,不掺氢时断裂韧度为219 MPa,掺氢时断裂韧度为102 MPam[28];KI为裂纹尖端应力强度因子;p为管道压力;r为管道中面半径;a为裂纹深度;F为强度设计系数,根据ASMEB 31.8 2016 标准,不同的地区等级采用不同的设计系数,本文考虑的场景为一级二类地区,取F=0.72;c为裂纹长轴一半。

3 基于物质-能量的风险传递模型

若未能及时处理天然气管道第3 阶段的风险,则很可能发生管道失效,对于气-电耦合系统,其风险会随着物质-能量的流动在整个系统中传递,造成其他设备非正常运行,故本文构建了基于物质-能量的风险传递模型,描述风险在系统中传递的过程。

3.1 基于结构的风险函数

构建风险函数的目的在于风险发生时,分析系统物质输入以及能源产出随风险的动态变化,同时描绘风险对物质-能量转换的直接影响以及关联元件、关联系统发生风险时对其的相关影响。气-电耦合系统的结构可表述为系统中各类元件的相互连接关系。类比电力系统,元件的连接关系可以理解为串联连接和并联连接。并联连接的系统具备元件的运行可替代性,即在一定范围内,当部分并联元件的运行状态改变导致物质-能量转换受到影响时,可由其余并联元件共同承担状态改变的元件的工作。并联系统的风险函数可表示为累加形式,公式为

式中:f(α)代表基于对系统结构分析的风险函数,物理含义为系统整体的运行状态;αi表示元件i的风险状态因子,取值范围为0-1,0 代表元件停运,1 代表元件正常运行;n代表并联元件数量。

相比并联系统,串联系统不具备元件的运行可替代性,其风险函数可表示为累乘形式,公式为

式中,m表示串联元件数量。

图1 所示的气-电耦合系统结构主要为发电机、电解水、储气罐、燃料电池的串联,再与串联的加热器、燃气轮机、余热补燃锅炉、蒸汽轮机(ORC)并联,可用图2 所示的元件混合连接表示。

图2 物质-能量混合连接传递、转换结构Fig.2 Matter-energy hybrid connection transfer and conversion structure

基于对上述系统结构的分析,建立其基于结构的风险函数,公式为

式中:αi、αj、αk分别代表第i、j、k个串联元件的状态值;α1、α2表示并联支路2 中的并联元件的状态值;m、n分别代表并联支路1 和并联支路2 的串联元件数,其取值与系统结构有关。

3.2 计及结构相关性的物质-能量风险传递模型

本文以图1 的气-电耦合系统为例,在传统的元件出力模型基础上,引入表征元件状态的风险因子,根据上述风险函数,构建了计及结构相关性的物质-能量风险传递模型。

1)发电机模型

式中:Pt为压力率,kw;qV为标准状态下的天然气体积流量,m3/h;ρ为标准状态下的天然气密度,kg/m3。

天然气压力能实际发电量的计算公式为

式中:W为压力率,kw;ηe为压力能发电比率。

2)电解水模型

式中:qh为氢气的热值;VH2为氢气体积;EE为电解水消耗的电量;ηE为电解水的效率;αg、αT、αG、αE分别为气源、透平膨胀机、发电机、电解水装置的风险因子。

3)燃料电池模型

式中:ESOFC为燃料电池的发电量;ηSOFC为燃料电池的效率;QSOFC为燃料电池的产热量;β为热量收集系数,一般取0.8~0.9;C为燃料电池排放烟气定压比热,一般取1~1.2[29];f为元件关于其本身及相关影响的风险函数;VSOFC为燃料电池的燃料输入量;αSOFC、αHST分别为燃料电池、储气罐的风险因子。

4)燃气轮机模型

5)余热补燃锅炉模型

式中:QGB为余热补燃锅炉输出的热量;ηair为余热补燃锅炉的天然气发电效率;ηhg为余热补燃锅炉的高温烟气发电效率;Vair为余热补燃锅炉的天然气输入量;Qlg为余热补燃锅炉输出的低温烟气的热量;qhg为高温烟气的热值;Vhg为余热补燃锅炉高温烟气的输入量;αGB为余热补燃锅炉的风险因子。

6)ORC 模型

式中:EORC为ORC 发电量;ηORC为ORC 发电效率;QORC为低温烟气用于ORC 发电的热量;α为ORC的低温烟气余热收集系数;αORC为余热补燃锅炉的风险因子。

7)蒸汽轮机模型

式中:EBT为蒸汽轮机发电量;为蒸汽轮机发电效率;为蒸汽轮机产热效率;QBT为蒸汽轮机输入的的低温烟气热量;αBT为余热补燃锅炉的风险因子。

8)热交换器模型

式中:Q为热交换器输出热量;αHE为余热补燃锅炉的风险因子。

本文建立了掺氢天然气管道风险模型(公式(1)-(7)),以此评估处于不同服役阶段的天然气管道风险;对于风险造成的管道失效建立了基于物质-能量的风险传递模型(公式(11)-(19)),以设备风险下的出力来描述系统状态;并进行了仿真,具体见下文。

4 算例分析

4.1 算例1

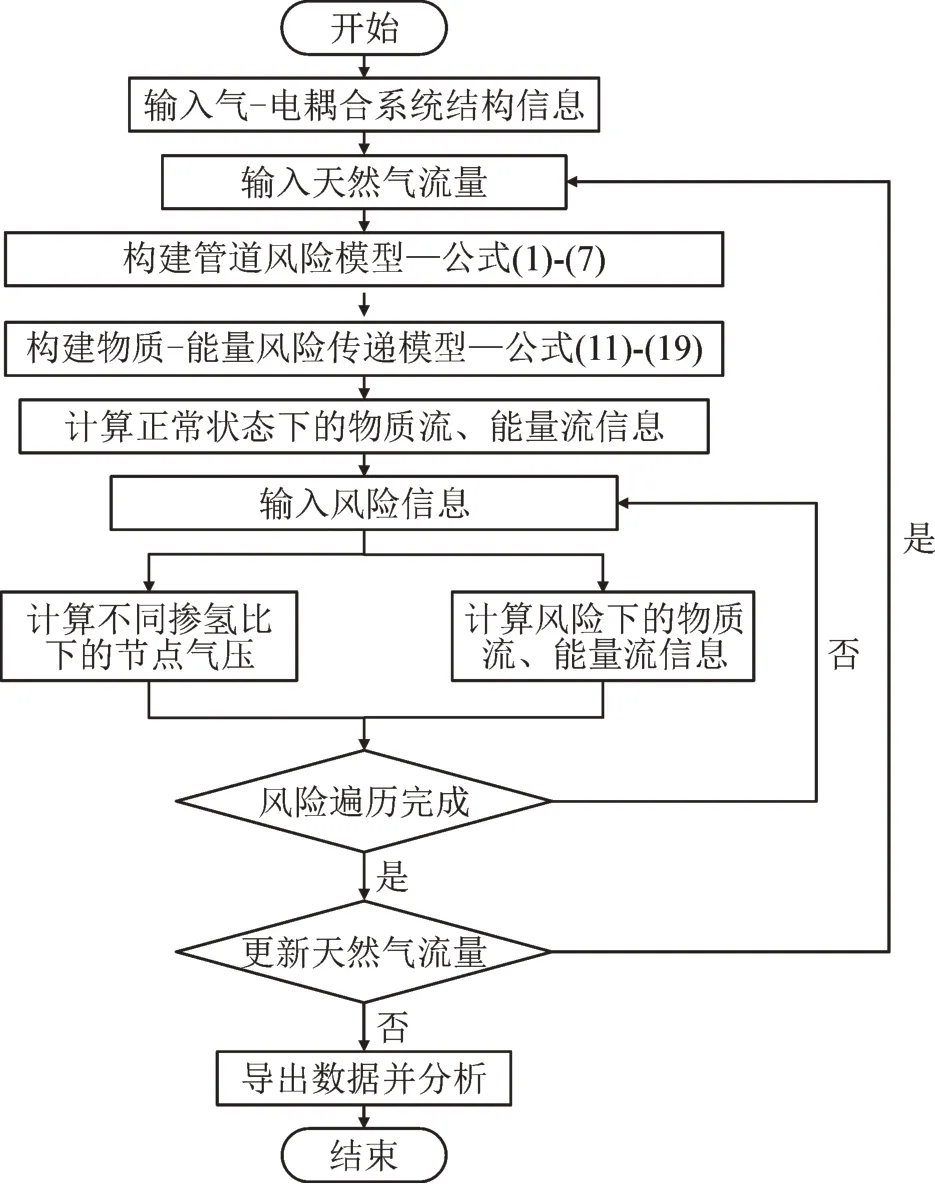

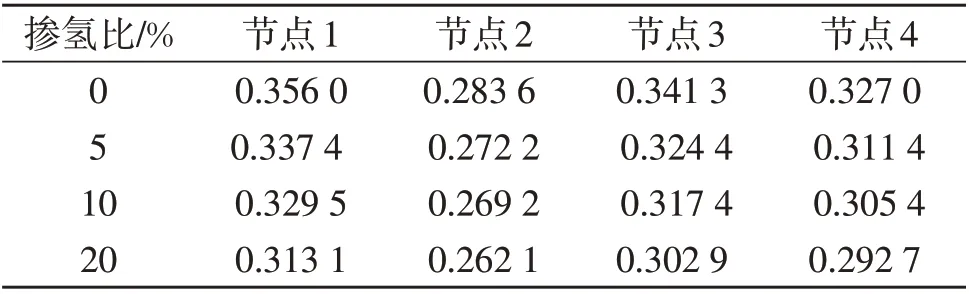

以图1 为研究对象,仿真流程见图3。仿真了节点1 在不同掺氢比下的气压,见图4(a)所示,并以发电机故障为例,分析了掺氢20%下的天然气管网的节点气压,仿真结果见图4(b)。其中,节点1 为发电机,节点2 为工业生产地,节点3 为燃料电池,节点4 为燃气轮机。

图3 掺氢天然气管道气-电耦合系统风险评估流程Fig.3 Risk assessment process of gas-electric coupling system of hydrogen-mixed natural gas pipeline

图4 发电机故障时掺氢20%的天然气管道节点气压Fig.4 The gas pressure at the node of the natural gas pipeline with 20%hydrogen-mixed when the generator fails

从图4(a)可以看出,掺氢天然气管道的压力与掺氢比成正比。其主要原因是掺氢比越大,混合气体密度越小(不掺氢的气体密度为0.705 6,掺氢5%的气体密度为0.674 4,掺氢10%的气体密度为0.643 1,掺氢20%的气体密度为0.580 7[30]),单位长度管道压力下降越少,出口节点压力越大。天然气流量见图5,同一掺氢比下的节点气压与天然气的流量成反比。这由管道压差决定,压差越大天然气流量越大,故当入口节点的气压一定时,天然气流量越大,出口的气压越低,气压过低将造成管道输送能量降低,必要时可通过设置加压站提高节点气压。从图4(b)可以看出,离首节点越近,气压越高。

图5 天然气流量Fig.5 Natural gas flow

本文以天然气的初始流量为例,天然气流量图见图5。分析不同阶段不同掺氢比下的风险情况,分别见表1-3。

表1 一阶段不同掺氢比的风险值Table 1 Risk value of different hydrogen mixing ratio at phase I

由表1 可知掺氢比为5% 时没有风险发生,在掺氢比为10% 的时候开始出现风险。对比掺氢10% 和掺氢20% 的风险可知,与首节点越近,风险越大,节点1 风险最大,在运行过程中需要特别关注节点1 的状态。结果表明,在首站压力,温度维持不变时,随着天然气管道掺氢百分比的增加,管道的出站压力也随之增加,系统风险也随之增加。具体数据会因为设置的首站压力和管道长度不同而有所不同,但对整体结论没有影响。

由表2 可知,天然气管道掺入氢气风险急剧增加,掺氢比例增加风险值增加不大。不同初始裂纹深度下天然气管道疲劳寿命如图6 所示。结果表明,裂初始裂纹深度越深天然气管道寿命越短,在相同初始裂纹深度下,天然气管道疲劳寿命与掺氢比例成反比,天然气管道不掺氢情况下的疲劳寿命分别是掺氢5%、10%、20%的11.2、12.9、15 倍。

表2 二阶段不同掺氢比的风险值Table 2 Risk value of different hydrogen mixing ratio at phase II

图6 天然气管道疲劳寿命Fig.6 Fatigue life of natural gas pipeline

对比表3 和图4(a)可知,管道压力越高,风险越高。同时,同一节点随着掺氢比的增加管道泄漏速率有所降低,但降低的幅度很小,这是由于掺氢之后,气体的摩尔质量减少,但氢气泄漏容易引发爆炸,该风险仍不可忽视。

表3 三阶段不同掺氢比的风险值Table 3 Risk value of different hydrogen mixing ratio at phase III

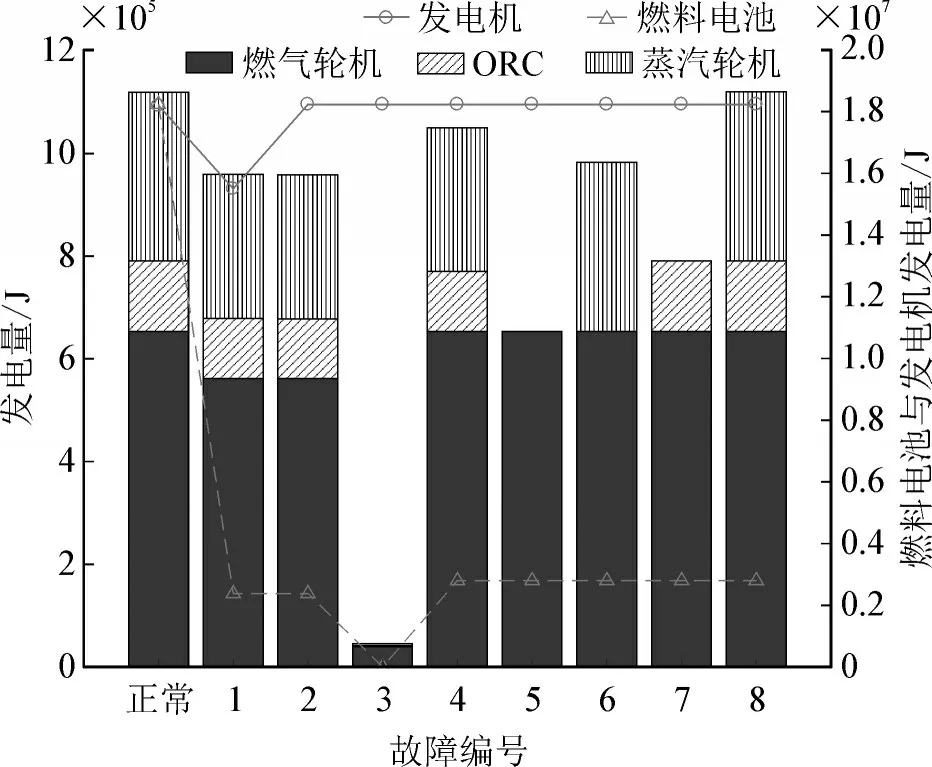

掺氢会使天然气管道发生氢脆,产生裂纹,且加速裂纹扩展造成管道失效,而管道失效将会引起整个气-电耦合系统的正常运行[31-32],本文从系统各元件发电量来体现不同管道失效的影响,如图7 所示,故障类型见表4。

表4 不同故障类型编号Table 4 Number of different fault types

图7 不同管道失效情况下系统发电量Fig.7 Power generation of the system under different pipeline failures

以故障3 为例,当储气罐与燃料电池之间的管道故障时,与之直接相连的燃料电池发电量为0,且间接相连的燃气轮机发电也减少,可见天然气管道失效将直接影响与它相连设备的出力,并间接影响其他设备的出力,符合风险传递模型。

为了说明风险传递对系统的影响,文章考虑故障3情况下,对正常情况、计及结构耦合和不计及结构耦合的系统发电量进行了对比,见图8。结果表明,计及结构耦合时故障不仅直接影响燃料电池出力,还间接影响后续设备的出力;若不计及结构耦合,则仅燃料电池出力受到影响,造成对系统出力状态的错误预测。这表明,在电-气互联系统下,考虑风险传递是必要的。

图8 故障情况下系统发电量对比Fig.8 Comparison of system power generation under fault conditions

4.2 算例2

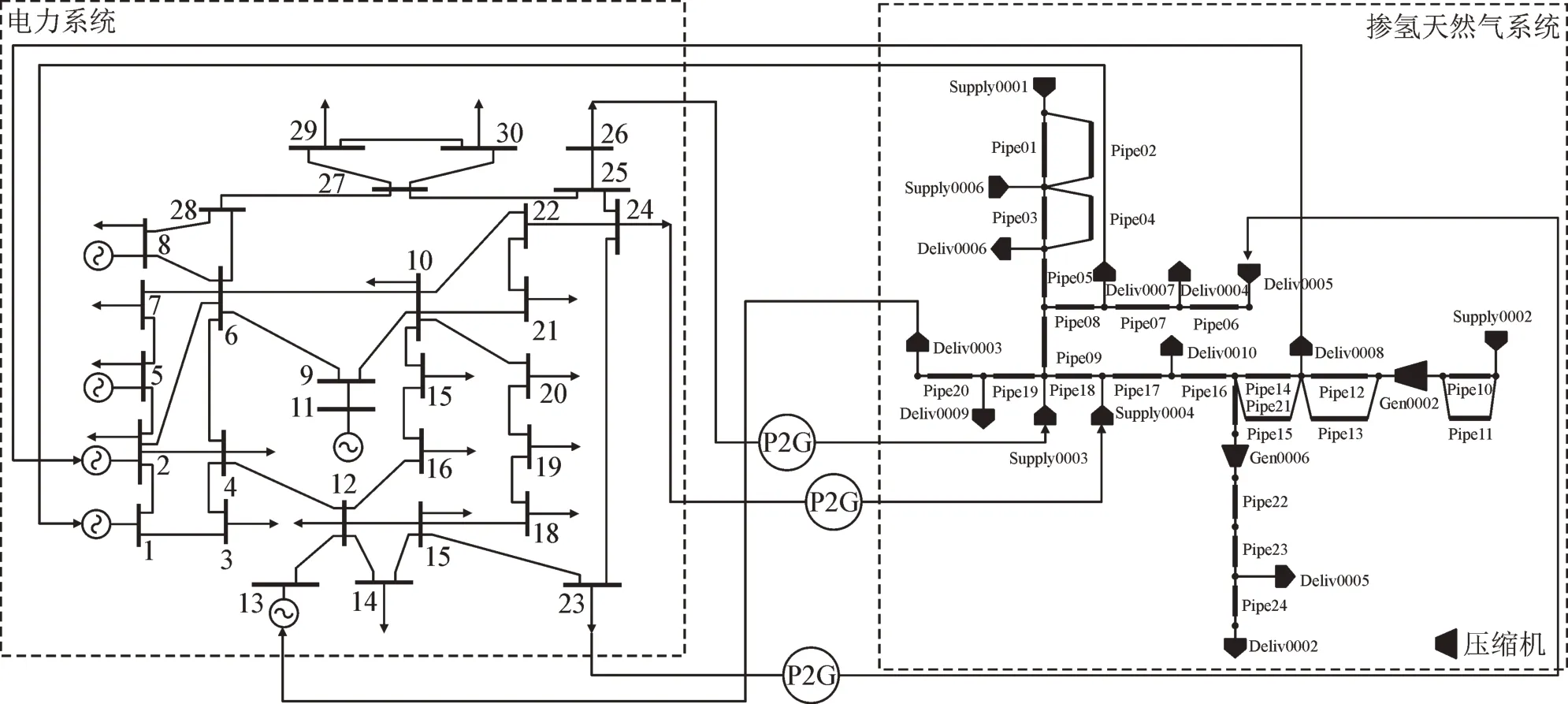

以IEEE 30 节点电力系统和比利时20 节点天然气系统为例,见图9,进一步说明不同管道压力及不同掺氢比对管道风险的影响。其中,电力系统采用Matlab 仿真,包括3 台燃气发电机,分别为G1、G2、G6,其余3 台为传统发电机组;天然气系统采用Pipeline 仿真,包括24 管道、2 台压缩机和6个气源。天然气系统不同掺氢比气网管道压力如图10 所示,图下层管道初始压力为7 Mpa,上层管道初始压力为12 Mpa。不同掺氢比下的管道氢脆风险如表5 所示。故障情况下的电网电压和气网气压见图11。

表5 不同掺氢比管道氢脆风险Table 5 Hydrogen embrittlement risk of pipelines with different hydrogen mixing ratios

图9 IEEE 30节点+天然气20节点仿真系统Fig.9 IEEE 30 node+natural gas 20 node simulation system

图10 不同掺氢比气网管道压力Fig.10 Pipeline pressure of gas network with different hydrogen mixing ratios

图11 故障情况下电网电压和气网气压Fig.11 Grid voltage and gas grid pressure under fault conditions

在管道压力初始压力较低且掺氢比小于10%时不会出现氢脆风险,氢脆风险与掺氢比例、管道初始压力成正比。燃气轮机故障时氢脆风险上升,P2G 故障时氢脆风险有所下降。

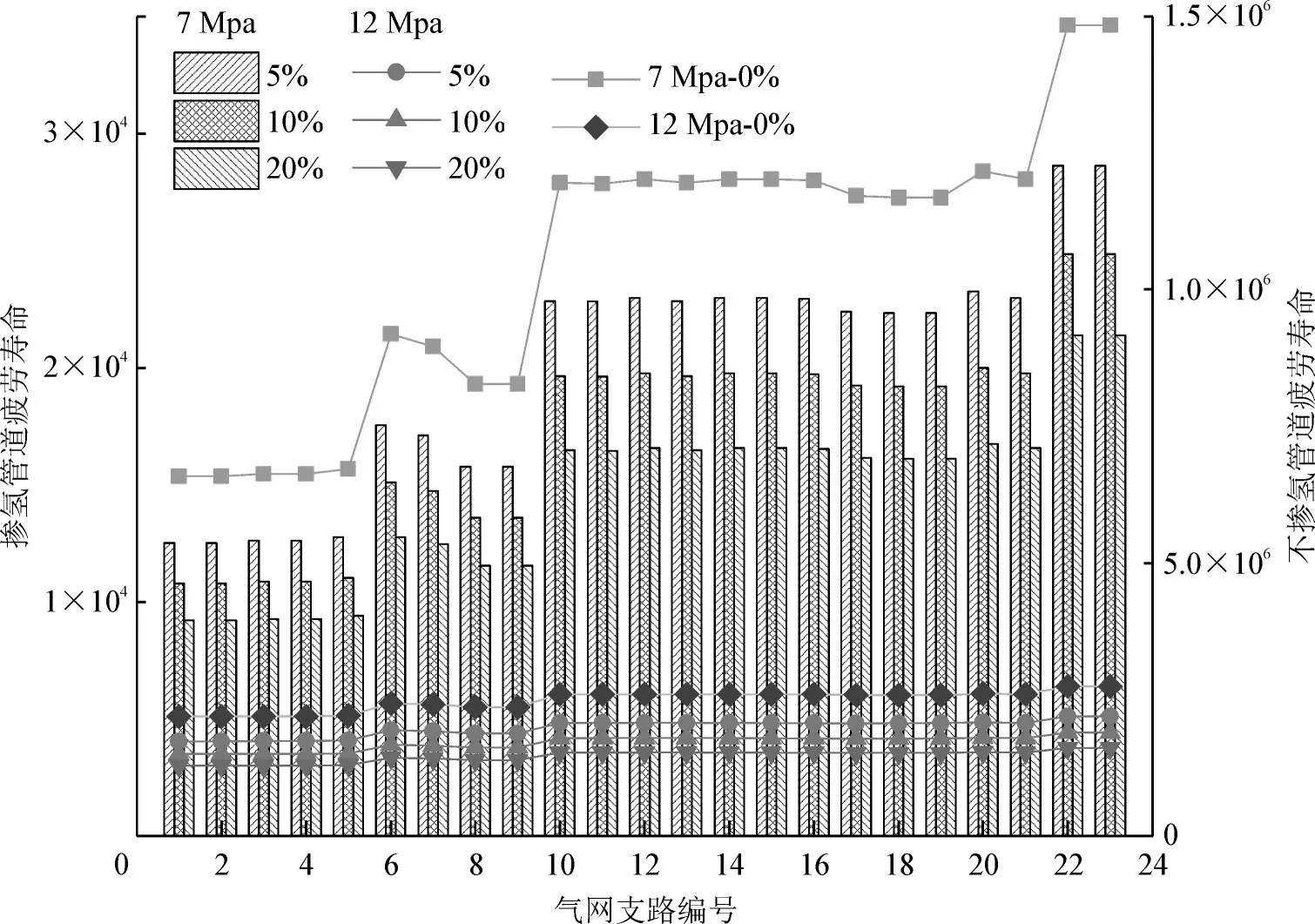

不同设定压力及不同掺氢比下的管道二阶段疲劳寿命风险如图12 所示。仿真结果表明,掺氢之后天然气管道疲劳寿命直线下降,随着掺氢比的增加,管道寿命有所下降,但下降幅度较小。且无论天然气管道掺氢与否,设定压力越低,管道疲劳寿命越长。因此,可以通过设置合适的管网运行压力及适当的掺氢比来控制二阶段风险。

图12 二阶段疲劳寿命风险Fig.12 Fatigue life risk at phase II

不同掺氢比下的三阶段管道泄漏风险见图13。随着掺氢比的增加,管道泄漏风险有所降低,与算例1 相符。对比不同管道支路和不同管道设定压力的三阶段风险可知,气压越高管道泄漏风险越大。综上,合适的管网运行压力及掺氢比是保证掺氢天然气管道气-电耦合系统安全运行的关键。

5 结语

本文以掺氢天然气管道气-电耦合系统为研究对象,对处于不同服役时间的天然气管道,建立了掺氢天然气管道三阶段风险评估模型,以此评估管道风险;并建立了计及气-电耦合的基于物质-能量的风险传递模型,刻画了不同管道风险在气-电耦合系统中传递的过程;最后对比分析了天然气不同掺氢比情况下的风险和不同管道风险情况下的系统状态。仿真结果表明,天然气管网掺氢比例增加会造成节点电压增加,引发管道裂纹,掺氢会加速管道裂纹扩展,最终造成管道失效,且天然气管道风险会随着物质-能量的流动在网络间相互传递,影响整个系统的正常运行。本文所提的模型及风险评估体系对掺氢气-电综合能源系统的风险评估具有参考意义,可为天然气管道掺氢示范项目实施提供科学决策依据。