本钢北营新1 号高炉炉缸浇筑开炉生产操作实践

2024-01-09王光亮

王光亮,张 震,李 杰

(本钢北营炼铁总厂,辽宁 本溪 117000)

本钢北营新1 号高炉(3200 m3)是由中冶京城设计,采用了多项先进的炼铁技术和装备。2023 年年初,位于炉缸2 场铁口下方1.5 m~2 m,插入炭砖深度150 mm 的电偶温度达到591℃,侵蚀模型计算炭砖残厚370 mm,给安全生产带来极大隐患。2023 年7月为彻底消除隐患,进一步达产、降耗,于2023 年7月3 日进行放残铁炉缸浇筑大修,并更换6、7、8、10、11五段冷却壁,以及炉内喷补造衬,整个工期用时41天,于8 月14 日开炉,开炉后在较短时间内达到目标产量,取得理想效果。

1 开炉前准备

1.1 热风炉烘炉

1.1.1 烘炉升温参数

新1号高炉配置3风座旋切顶燃式热风炉和2座高铝砖预热炉。在大修期间由于更换修复部分砌体及处理煤气、热风出口,在投产之前,必须脱去耐火材料及砖体的水分。2023 年7 月23 日开始对热风炉用高炉煤气烘炉,根据硅砖的特性,制定升温速度,其烘炉升温速度见表1。

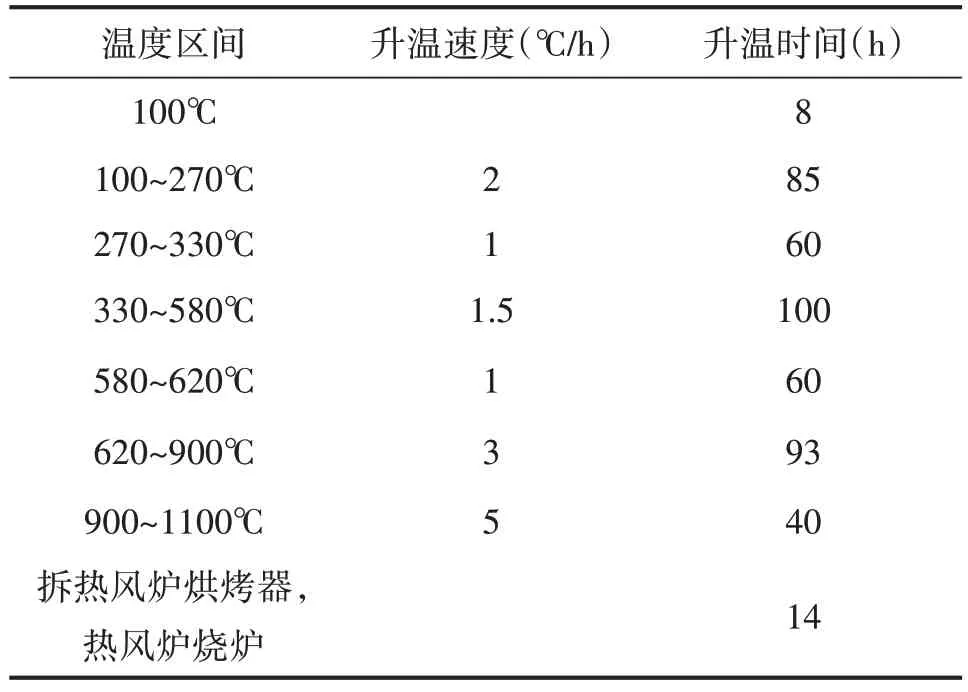

表1 烘炉升温速度

1.1.2 烘炉操作

烘炉操作步骤具体如下:(1)点火操作。检查确认烘炉准备工作全部完成,具备点火条件。启动热风炉助燃风机,点燃焦炉煤气后,将火把伸入烘烤器燃烧口前,小开煤气调节阀,点燃高炉煤气,根据火焰情况,调整空燃比;(2)温度控制。依据规定的升温曲线,调整助燃空气和煤气的流量进行升温,但不能多次连续调整;(3)废气温度的控制。按照废气温度的预期值,如果实际操作中偏离曲线较大,则按照相同的比例调整空气、煤气流量,升温结束时的废气温度根据烘炉后热风炉是否立即投入满负荷运行而定,若需立即投入满负荷运行,目标废气温度要高(150℃~200℃),若烘炉后热风炉需保温一段时间,则目标废气温度要低(100℃~150℃);(4)拱顶温度控制。根据既定曲线控制,如果温度太高,降低煤气流量,应控制空气、煤气比例以达到对拱顶温度的控制要求;(5)炉内压力控制。在升温过程中,炉内要保持微小的正压,以防止进入助燃风机提供的空气以外的空气,导致炉内总的空气流量不易控制,引起废气温度过高;(6)炉内温度控制。拱顶温度在100~650℃区间时,温度波动应一直控制在±5℃。超过650℃的温度偏差不超过±10℃。首先,拱顶温度在573℃时,硅砖存在β→a 的石英相变和体积膨胀,而600℃以上时,相变和体积膨胀现象停止。所以在该阶段要特别注意升温速度,防止温度的剧烈波动而破坏硅砖砌体。其次,当炉内温度达到1050℃以上,关闭烘烤器煤气烧嘴,关闭助燃空气,撤烘烤器,封孔,使用高炉煤气继续升温烘炉;(7)热风炉烘炉期间烟道氧含量不得小于1.5 %,有含氧量检测点的一侧的阀门不能全部关闭。

1.2 高炉烘炉及打压

1.2.1 高炉烘炉

新1 炉高炉烘炉共设置28 根导管,炉底盘管为内外二环八角形拼焊而成,盘管外环对角两个方向要与两根铁口的排煤气管连接,另两根铁口的排煤气管插入炉内2000 mm。盘管内、外环下部有距炉底300 mm的耐火砖托垫,宽度适中,外环8个、内环4个均布,以保证盘管整体水平稳固为宜。此外,共安装5 支烘炉热电偶,1 支位于风口小套前端,1 支位于风口向上2 m,1 支位于风口向下3 m,1 支位于风口前端垂直向下距炉底0.3 m,1支位于炉缸中心。

高炉烘炉时,从风口吹入一定温度的热风,使高炉耐火材料的水分缓慢地蒸发,并得到充分加热,提高内衬的固结强度。使炉缸耐材逐步升温预膨胀,相互挤压密实缝隙,防止耐材在投产后不均匀快速膨胀而产生裂纹,留下隐患。

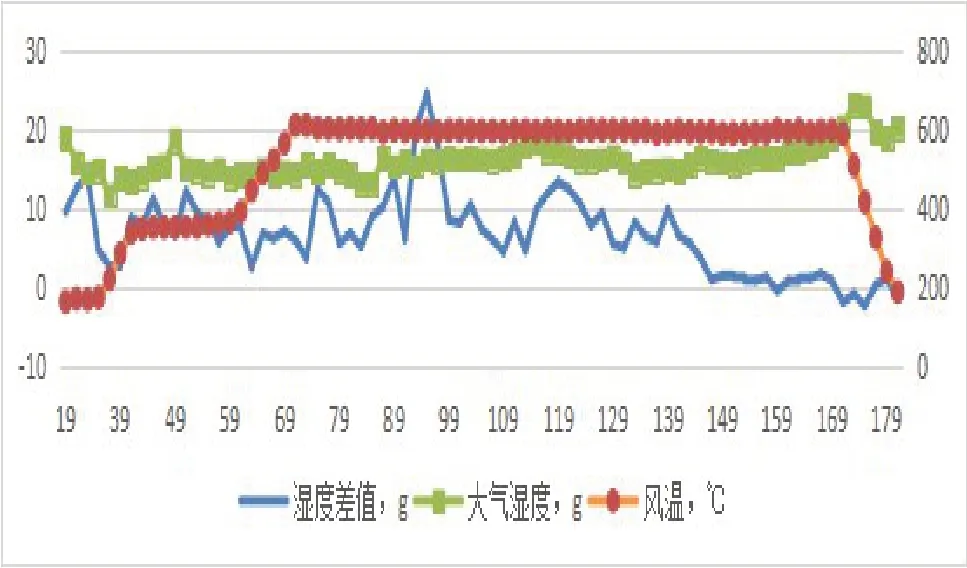

此次高炉大修炉缸为浇筑炉缸,烘炉从8 月4 日19:00开始至8月10日06:00结束,用时180小时。烘炉温度以风口前端温度为准,达到了预期的效果。其烘炉过程水分变化曲线见图1。

图1 烘炉过程水分变化趋势

1.2.2 高炉打压

8月10日-8月12日进行凉炉并对高炉和热风炉打压,打压分两个阶段进行:第一阶段为低压阶段,压力为0.050 MPa;第二阶段为高压阶段,压力为0.250 MPa。

实施步骤:(1)高炉凉炉至150 ℃后正常休风;(2)打压分五个压力梯度进行:0.050 MPa→0.100 MPa→0.150 MPa→0.200 MPa→0.250 MPa,分步缓慢进行提压;(3)通风试漏压力0.050 MPa。缓慢充压到0.050 MPa,观察情况,稳定30 分钟后开始查漏;(4)严密性试漏压力0.250 MPa。每步升压到目标压力后稳定30分钟,确认无较大漏点,再逐步提高。在炉顶压力达到0.100 MPa、0.150 MPa、0.200 MPa、0.250 MPa 后,检漏人员分别进行检漏。

实施程序:(1)缓慢关闭放风阀送风,并联系风机逐步加风提压,最后使炉顶压力达到要求;(2)进行查漏工作,重点检查此次检修设计的所有焊缝;(3)在稳压期间对称量罐做好压力补偿试验;(4)打压完毕后,按正常程序休风。其程序为:分步减小风机静叶角度到安全值,开放风阀放风到零,打开炉顶放散阀和重力除尘器放散,关冷风大闸休风,打开倒流阀,通知鼓风机停止送风,通知铁厂调度打压完毕。

1.3 装开炉料

本次高炉开炉采用枕木填充炉缸开炉。首先铺底焦45 t,焦炭高度约为1000 mm,填充枕木350 m3,填充至风口中心线下0.5 m,中心部位填充2.5 m 的堆尖形状,风口前立排一圈以保护风口,装完枕木后装开炉料。

开炉料全炉焦比3.9 t/t、设定炉温3.5%、锰含量0.7~0.9 %、铁量92 %、全炉碱度0.72、全炉渣比689 kg/t;风口下沿至炉腰全装净焦,炉身以上部位装空焦及正常料,净焦压缩率为15%、负荷料压缩率为13%,正常料焦比为0.8 t/t、正常料碱度R2=1.15 倍,焦炭批重20.0 t/批,矿石批重46 t/批,其中烧结矿39.5 t,球团矿5 t,锰矿1.5 t。合计装入焦炭量1585 t,烧结矿为593 t,球团为75 t,锰矿为22.5 t,装炉时使用停炉前布料矩阵:

中心焦4.5 圈,矿角差10°,按照料线每降低1.5米角度退1°。

1.4 渣铁沟的准备

开炉前四个出铁场具备出铁条件。1#、3#铁场作临时出铁主沟,1#主沟上部铺捣打料捣实,大闸处上挡渣板,3#主沟做全旱沟,用瓦斯火烧干,出铁以1#、3#铁口为主。铁翻板安挡板用炮泥糊好,防止跑大流。使用临时憋渣器,同时预计送风后37 小时后出第一次铁。2#、4#按原设计储铁式结构不变,每条铁线上都备有铁罐,出铁时放铁约100 t,出完铁后与新2 号炉进行兑铁。

2 高炉开炉

2.1 点火送风

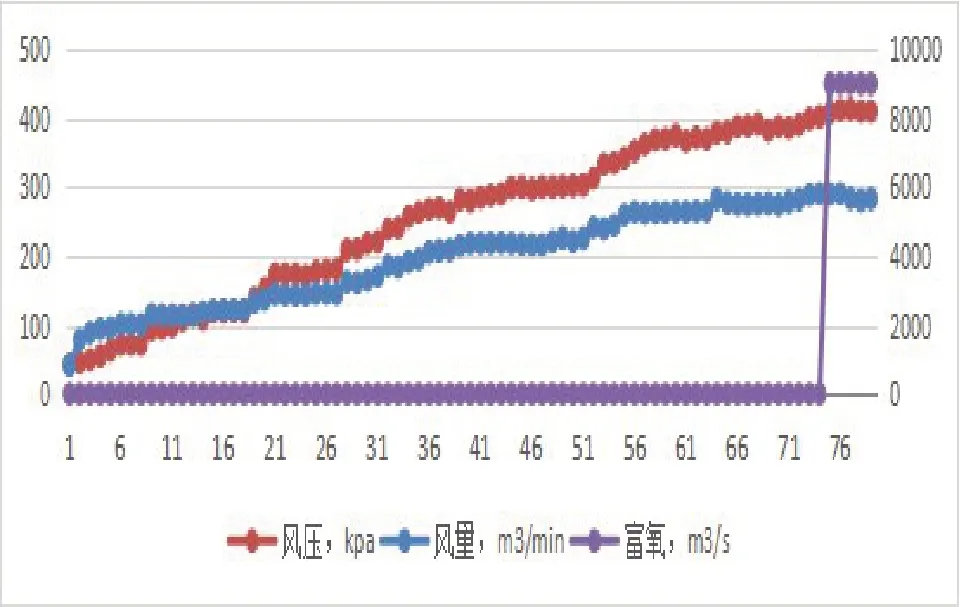

8 月14 日08:06 送风,送风前堵12 个风口,送风面积为0.2534 m2(全风口面积0.4097 m2)。送风风量1600 m³/min,送风比为0.5,风压48 kpa,风温733℃,09:16风口全亮。加风至2000 m³/min,风压72 kpa,风温950℃。18:10 煤气成分合格,引煤气至布袋除尘,风量加至2500 m³/min,风压119 kpa。在软熔带形成过程中,控制压差在100 kpa 以下,平衡好压量关系,逐步增加风量,当耗风量达到410 万m³时出第一炉铁。渣铁顺利排放后,恢复节奏加快:开风口、加负荷、喷煤、使用富氧,至17日14:06开最后一个风口,进行全风口操作,累计使用84小时,其操作参数见图2。

图2 高炉开炉84小时操作参数趋势

2.2 强化操作

新1 号高炉送风点火后随着高炉捅风口加风操作,氧量、负荷的变化,煤气十字测温的分布、冷却壁温度的分布,软熔带的形状及位置等都会发生较大的变化,要保证上下部制度的合理匹配,布料矩阵上必须相应调整,其调整思路为以“两道气流”的气流分布为指导思想,以中心气流为主的适当边缘的分布模式:

经过各项制度的调整,送风后第五天产量突破8000 t/d,次月产量达到8700 t/d,开炉后一周及次月经济指标见表2。

表2 新1#炉开炉一周及次月经济指标

3 结论

北营新1 炉炉缸浇筑检修是在钢铁市场形势极其严峻的背景下开展的,其检修的高效性和开炉的准确性对集团公司的运营结果至关重要。本次检修开炉操作主要收获有以下三个方面:第一,做好大修时检修设备的安装及验收工作及送风前的设备试运转工作,确保了设备的可靠性,避免二次休风及减风,延缓炉况恢复或者恶化炉况的现象发生;第二,开炉前,积极转变操作思路,根据浇筑炉缸的特点合理制定开炉方案,合理调整全炉焦比及炉温,为快速加风、降焦比提供有力保障。送风后合理搭配风量与批重、负荷、喷煤等的关系,为炉缸快速蓄热、继续加风强化创造有利条件;第三,准确计算渣铁生成量、开铁口时间及顺利出铁,保证了高炉的快速强化。