冷轧带钢表面划伤问题分析及改进措施

2024-01-09赵凯利靳永昌

赵凯利,靳永昌

(南京科润工业介质股份有限公司,江苏 南京 211100)

引言

冷轧钢板表面质量的好坏是评价轧机设备、轧制工艺以及轧制液应用水平高低的一项重要评价指标。但实际上,冷轧钢板在轧制后表面通常都会出现部分缺陷,如黑斑[1]、横折纹[2]、锈蚀[3]、划伤[4]、白斑[5]、翘皮[6]等。导致带钢表面出现缺陷的原因很多,如来料热轧板原有的表面缺陷(板中含夹杂物)、设备方面(喷嘴堵塞或者喷射角度不对)以及工艺原因(板型控制不良)等。本文就某钢铁厂单机架可逆式轧机冷轧带钢表面曾经出现划伤问题,通过分析并从优化轧制液产品角度出发来说明轧制液的应用对带钢轧制表面质量的影响。

1 现场工艺条件及问题描述

1.1 轧机相关参数

现场轧机类型为1450 mm 六辊轧机,工作辊直径和长度为Φ385/435×1450 mm。

1.2 轧制工艺

现场的轧制材料种类为低碳钢、优质碳素结构钢和低合金结构钢等,轧制道次为5 道,最大变形率为92%,最大轧制速度1000 m/min,最大可轧制力为13000 kN。

1.3 划伤问题描述和分析

自2021 年下半年,发现此1450 可逆轧机在轧制出口厚度要求在0.3 mm 以下时,偶尔会出现轧后表面划伤现象,尤其在来料硬度较高的情况下,出现的频率更高,带钢表面划伤现象具体见图1和图2,轧制力会达到1100 t左右。

图1 工作辊表面划伤

图2 钢板表面划伤

现场勘查排除了是由于轧辊的线速度和带钢运行速度差异滑动导致的问题,分析轧制乳化液,发现近期槽液pH 值波动较大,虽日常有检测和控制,但较之前有走高的趋势。现场轧制乳化液取样分析后发现,油水分离速度之前短时间内可以分开,而现在变为接近2分钟才能分开,轧制乳液的技术指标较之前设计的有了较大的偏离。

轧制过程属于混合润滑状态[7]。一方面是流体润滑起作用,表现形式是轧辊和带钢接触,表面被润滑油膜隔开,这种情况下,遵循牛顿流体定律;另一方面是边界润滑起作用,轧辊和带钢表面间距较小,油膜中极压润滑剂与带钢表面发生相互作用,提供润滑功能。碳钢轧制液是乳液状态下使用,其中水相主要起到冷却作用,而润滑功能基本由油相提供,极压润滑添加剂也会包裹在油相中发挥极压润滑作用。为有效体现出产品的润滑性能,在轧制过程中,乳液中的油相需要以相对快的速度分离出来,以提供强有力的油膜和足够的蕴含于其中的极压剂来发挥润滑作用。

经排查发现,自2021年下半年开始,配制轧制油的水由脱盐水改为工业用水,由于工业水中含钙、镁等离子,配制成乳化液后pH值容易偏高。pH值对于稳定轧制乳液至关重要,pH 偏高会引起乳液粒径变小,油水分离速度也会变慢,析出的油相较少,进而最终影响轧制润滑性能,导致轧制力上升和钢板出现划伤等问题。

2021 年下半年,受当地限电政策影响,轧机开机不规律,也容易出现乳液温度偏低、槽液腐败、槽液乳化状态不稳定等一系列问题,这对轧制油产品在这种情况下要始终维持良好的状态提出了更高的要求。

2 轧制油产品优化

2.1 针对水质变化问题

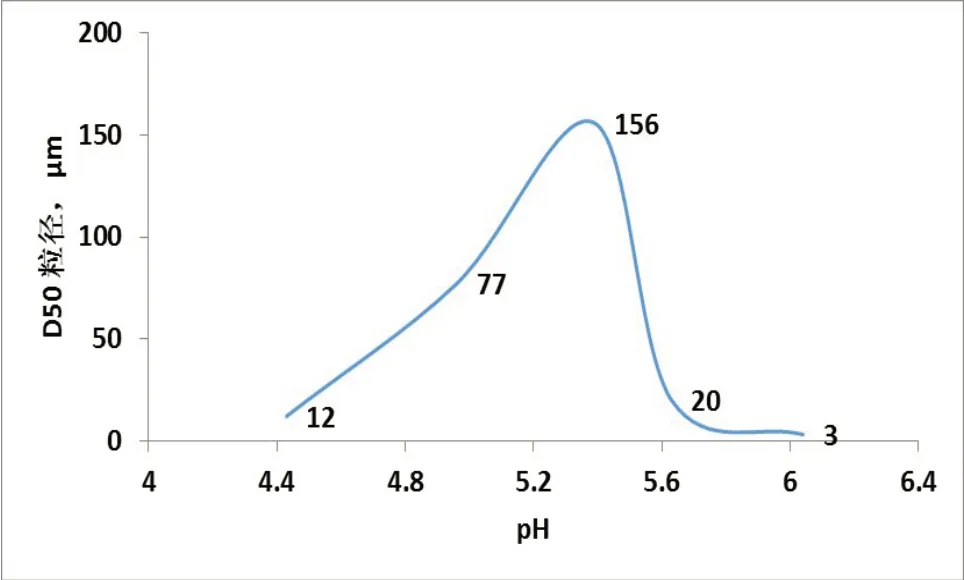

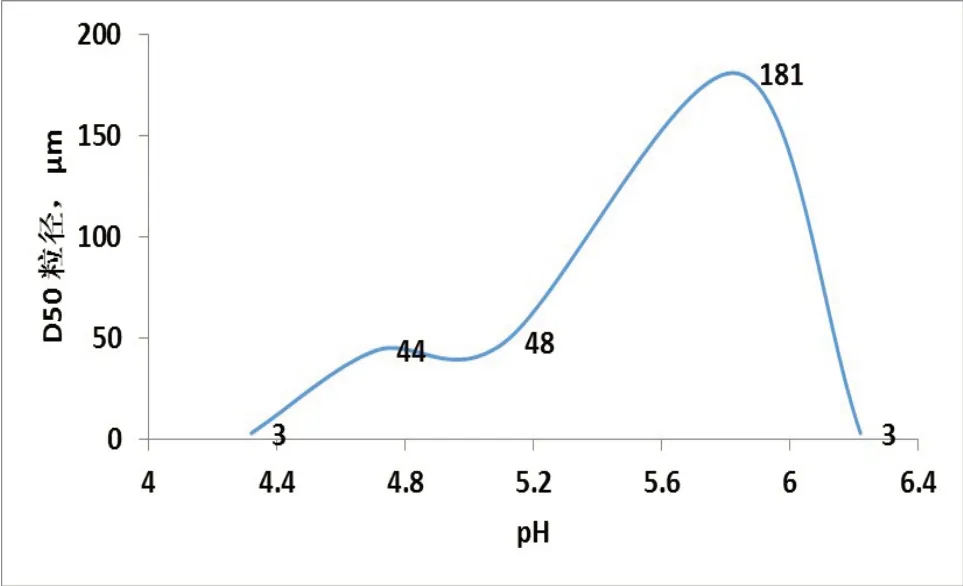

由于现场配制用水短时间内不会改为脱盐水,为了有效解决轧制过程出现的表面划伤问题,需要从轧制油产品角度进行解决。图3 展示的是在用的轧制油产品按照质量比浓度2%配制成乳液后的粒径随pH 值变化趋势图。图中显示,乳液粒径随pH值升高先增大后变小,较大的乳液粒径落在pH 值为5.0~5.5 区间,这个区间也是在轧制油产品开发过程中根据原有现场水质条件设计出来的。在这个pH值区间内,乳液粒径较大,可以快速进行油水分离,有效提供了在轧制辊缝区的润滑功能。现场水质变化后,在用乳化槽液的pH 区间发生后移,乳液粒径因此变小,润滑能力下降。为了满足现场槽液pH 值的技术指标要求,有意改变了原有轧制油产品中乳化剂的类型和用量,优化后的产品配制后的乳液随pH 值变化趋势见图4。图中显示在乳液粒径较大时,pH 值落在5.4~6.1 区间,这个pH 值区间与现场槽液实际pH值变化比较接近。

图3 原有轧制油产品配制成乳液的粒径随pH变化趋势图

图4 优化后的轧制油产品配制成乳液的粒径随pH变化趋势图

2.2 针对限电引起的槽液长时间停用导致的易腐败问题

针对限电引起的槽液长时间停用导致的易腐败问题主要有以下两种:(1)改变了轧制原油中仅使用酚型抗氧剂的方式,搭配使用了胺型抗氧剂,两种不同类型的抗氧剂复配起到了有效协同以提升产品抗氧化性能的目的。抗氧化性能试验采用的是在120 ℃,铜铁催化的情况下,通入空气165 mL/min,进行氧化安定性考察。经过96 小时后,氧化后产品的油品外观较原产品颜色浅,说明其抗氧化性较原产品好。同时,优化的产品测试后的铜丝外观较亮,也验证了其抗氧化较好的特性。对比试验后的油品理化指标,酸值、粘度和色度三个指标均较之前产品有所降低,说明优化后的产品抗氧化性均较原产品好;(2)为了有效提升槽液长时间停用情况下的抗微生物腐败能力,在产品中增加了胺类的抗菌抑菌组分别进行了微生物测试对比试验。测试过程如下:将两种待测新鲜槽液(均配制为2 %浓度)放入摇床,35 ℃情况下,连续测试30 天后,取1 mL 均匀涂在培养基表面并培养72小时后观察。结果显示优化后的产品中没有发现菌的生成,而原有产品中发现有菌的滋生,说明优化后的产品抗微生物的能力较强。

3 现场验证应用

针对优化后的产品,重新制定了现场乳化液控制指标。新产品使用后的近半年时间内,带钢表面未再出现过划伤问题,槽液状态良好,也未出现过腐败问题,同时轧制力也始终稳定在800 t以下。

轧制油作为一种工艺型产品,现场有效地维护和管理至关重要,以下是一些重点注意事项:(1)配液前清理油箱、机架、回流槽内积累的油泥及其它残留物,避免大量生菌发酵污染物混入新配乳化液;(2)配液完成初期需开启搅拌器进行内循环两个小时以上,促使乳化液充分乳化均匀;(3)配液后建议每天有效轧钢8小时以上,至少正常生产六卷维持槽液温度以及活跃性;(4)停机期间保持相对高液位,确保机械搅拌有效投入使用,防止因为温度低、搅拌流动性较差引起冷轧油中有效成分的析出;(5)如遇开机前槽液温度降低至30 ℃以下,建议先优先轧制两卷偏厚规格钢卷,待槽液温度上升至40 ℃以上方可轧制常规规格;(6)如因为连续长期间断性停机,导致槽液内有浮油析出不易回溶,经调整无效时,则需要将浮油撇除。

4 结论

除了常规的理化检测指标外,乳液的状态对轧制产品润滑性能的发挥至关重要,其中对乳液pH 值的有效控制就是一个关键手段。因此,在实际使用中,所有可能引起乳液pH 变动的因素都应该予以关注,合适的pH 区间可以控制乳液的粒径分布和油水分离速度,以充分发挥乳液的润滑和清洁性能。同时,有效的现场维护和管理对长期的保持轧制过程的高质量水平也尤为重要。