高强度与高韧性弹簧扁钢的产品开发

2024-01-09王建新张春辉

王建新,张春辉

(新疆八一钢铁股份有限公司制造管理部,新疆乌鲁木齐 830022)

引言

弹簧是机动车的重要零件之一,用来承受车辆上部的重量或起缓冲作用。弹簧扁钢使用环境恶劣,在使用过程中,其质量的好坏,直接关系到机动车的性能和行车安全。所以对弹簧扁钢的强度、疲劳极限及冲击韧性要求较高。

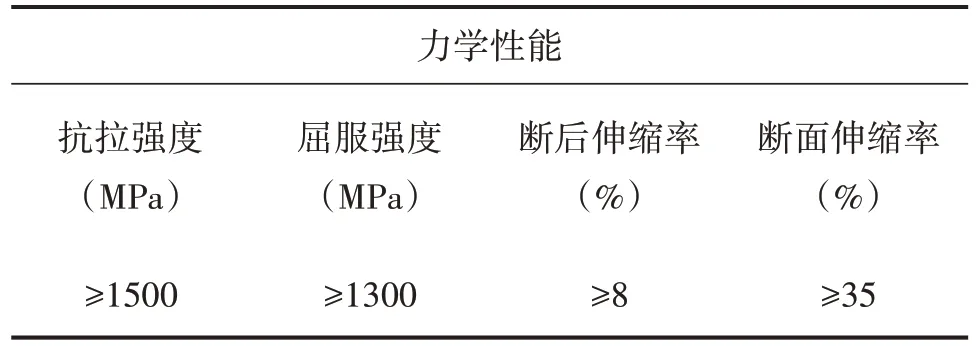

目前采用较多的生产工艺是:转炉冶炼—LF 精炼—连铸—连轧生产工艺,弹簧扁钢的产量也在逐步得到提高,生产弹簧扁钢的钢种主要有60Si2Mn、50CrVA、SUP9、SUP9A、51CrV4、52CrMnA等。随着机械工业的不断发展,弹簧钢被广泛用于飞机、铁道车辆、汽车、拖拉机等运输工具和工程机械等各种设备。因此,这对弹簧钢的综合性能提出了更高的要求。例如,需要研究和生产出既能满足高强度又要保证高韧性的弹簧扁钢,见表1。

表1 机械性能要求

在国标GB/T 1222-2016 弹簧钢所列出的钢种牌号中,只有牌号为40SiMnVBE 的弹簧钢能满足以上全部要求,并已经获得专利授权。除此之外,抗拉强度、屈服强度能达到表1 要求的牌号有60Si2Mn、60Si2Cr、56Si2MnCr、55SiCrV、60Si2CrV、60Si2Mn-CrV,但其断后伸缩率或断面伸缩率不能满足要求;而断后伸缩率(%)满足要求的牌号,其抗拉强度、屈服强度却达不到要求。因此,要满足表1 的需求,须开发一个新的弹簧钢牌号。

1 高强度与高韧性弹簧扁钢化学元素分析与成分设计

1.1 钢的化学元素分析

成分设计是产品开发的前提和基础,在查阅相关资料后[1],对钢中主要化学元素的作用进行了分析。合金弹簧钢的化学成分有以下特点:(1)为保证高的弹性极限和疲劳极限,弹簧钢的含碳量应比调质钢高。碳是主要的强化元素,碳溶解在钢中形成间隙固溶体,起固溶强化的作用。在与强碳化物形成元素作用析出碳化物时,起沉淀强化作用,一般含量为0.45%~0.70%。含碳量过高,弹簧钢的塑性、韧性降低,易发生脆断,疲劳抗力也会有所下降;(2)加入以Si、Mn 为提高淬透性的主元素,同时也提高屈强比,强化铁素体基体和提高回火稳定性;(3)加入Cr、W、V 为辅加合金元素,克服Si、Mn 钢的不足(过热、石墨化倾向)。此外,弹簧钢的净化对疲劳强度有很大的影响,所以弹簧钢均为优质钢或高级优质钢;(4)钒、铌、钛强烈阻碍奥氏体晶粒长大,起细化晶粒的作用。一方面它们能够细化晶粒,提高钢的屈服强度。另一方面它们能够在固溶基体金属中提高抗拉强度。但由于钛比较活跃,易于氧化,暂不考虑钛元素;(5)磷、硫等有害元素,含量越低越好;残余元素铜、镍在钢中的含量均不得大于0.20%。

综合以上分析,可以通过选择添加常见的合金元素在钢中来提高弹簧扁钢的强度和韧性。

1.2 弹簧扁钢的化学成分设计

高强度、高韧性弹簧扁钢的技术方案为:选择合适的碳(C)、硅(Si)、锰(Mn)、铬(Cr)、钼(Mo)、钒(V)、铌(Nb)等元素的含量,同时降低硫(S)、磷(P)等有害元素的含量。通过转炉冶炼—LF 精炼—连铸—连轧生产工艺来生产高强度、高韧性弹簧扁钢。弹簧扁钢的化学成分设计见表2。

表2 弹簧扁钢的化学成分要求

2 生产试验要求

八钢炼钢厂优钢生产设备有一座150 t 转炉,一座KR 脱硫站,一座在线吹氩喂丝站,一座150 tLF 精炼炉,一台R10 弧10 机10 流合金钢小方坯连铸机,生产150 mm2方坯。采用工艺路线:铁水预处理—150 t 转炉—150 tLF 精炼—方坯连铸(结晶器电磁搅拌+末端电磁搅拌)—轧钢轧制。

2.1 转炉冶炼

(1)终点控制目标:[C]≥0.10 %,[P]≤0.010 %,[S]≤0.020%;(2)挡渣出钢,严格控制下渣量,渣层厚度≤100 mm;(3)炉后脱氧剂选择电石、铝铁、硅钙钡,根据现场实际可进行微调;(4)合金选择:硅锰合金、硅铁、铝铁、钒铁、铬铁、钼铁、铌铁等进行合金化。

2.2 LF精炼

LF 精炼时间不小于40 min,白渣精炼时间不小于15 min,调整软吹氩气流量以钢液面微小波动为准,必须保证软吹时间≥10 min,镇静5 min以上。

2.3 连铸浇注

(1)连铸应做好全程保护浇注。大包长水口及中包浸入式水口均采用密封垫+氩封保护,严禁敞开浇注;(2)新钢包、小修钢包不得用于连浇的第一炉;(3)采用两段电磁搅拌,结晶器电磁搅拌+末端电磁搅拌;(4)中包过热度控制目标:第一炉≤80 ℃、连浇炉次10~35 ℃;(5)连铸的最高拉速:不大于2.4 m/min;(6)每炉的浇注中期,取两块连铸坯低倍样,检验连铸坯的低倍组织。

2.4 小型轧制

(1)扁钢截面尺寸的允许偏差应符合表3 的规定。

表3 扁钢截面尺寸的允许偏差材

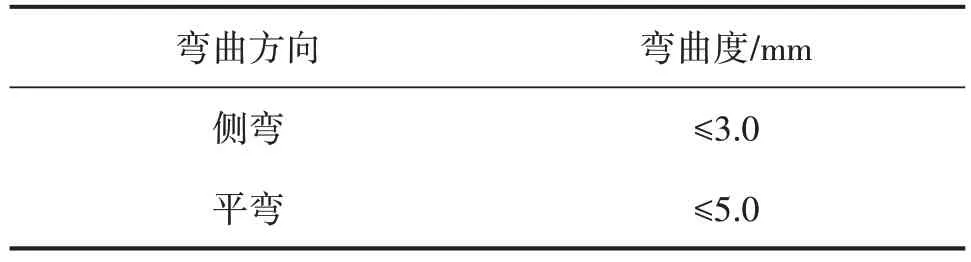

(2)扁钢每米长度的弯曲应符合表4 的规定。

表4 扁钢每米长度的弯曲

3 产品结果分析

按照本技术方案生产的规格为28×90、31×90弹簧扁钢的力学性能检测结果见表5。抗拉强度、屈服强度、伸长率、断面收缩率等力学性能全部满足要求。弹簧扁钢表面无裂纹、折叠、结疤、夹杂等缺陷。

表5 弹簧扁钢的力学性能

3.1 化学成分

生产4 批钢,批号分别是18C01599、18C03459、18C03460、18C03461,化学成分全部达到设计范围内,而且波动范围窄,控制效果较好。

3.2 力学性能

力学性能检测结果见表5。

尺寸及表面质量、低倍、夹杂物、奥氏体晶粒度和脱碳层等检测指标全部达到GB/T 1222-2016 弹簧钢国家标准。

弹簧扁钢低倍组织一般疏松0~0.5 级、中心疏松0.5~1.0 级、无偏析,全部符合GB/T 1222-2016 弹簧钢国家标准的要求。

弹簧扁钢非金属夹杂物:为细类非金属夹杂物,A 类夹杂物1~1.5 级、C 类夹杂物0.5~1.0 级、D 类夹杂物0.5~1.0级,全部符合要求。

弹簧扁钢奥氏体晶粒度为7.5~8 级、表面硬度292~304 HBW、脱碳层深度0.84~1.1,全部符合要求。

3.3 疲劳试验

疲劳寿命是弹簧扁钢承受交变工作应力能力的重要参数。GB/T1222国标没有对弹簧扁钢提出具体疲劳寿命的要求,但国内用户最低要求疲劳寿命不小于8 万次;个别厂先期提出了疲劳寿命10 万次以上的目标。对此次新开发的弹簧扁钢进行疲劳寿命试验,规格31×90 的弹簧扁钢采用应力抛丸处理,疲劳在13~15万次。

4 结论

(1)工艺过程控制:炼钢、连铸、轧制过程中的各项工艺参数都能够按照要求严格执行,为产品质量稳定提供了重要保证;(2)化学成分设计:通过对弹扁化学元素作用的分析,设计的炼钢内控化学成分合理,产品的各项性能稳定;(3)表面质量检测:弹扁的表面质量良好,弹扁低倍、夹杂物、奥氏体晶粒度和脱碳层等检测指标全部达到GB/T 1222-2016 弹簧钢国家标准,内在质量符合国标要求;(4)机械性能测试:抗拉强度、屈服强度、延伸率、断面收缩率等机械性能指标符合国家标准要求;(5)疲劳寿命试验:疲劳试验结果表明,新开发的弹簧扁钢的疲劳寿命13~15 万次,完全能够满足用户需求。从以上所有检测结果可以看出,通过铁水预处理—150 t 转炉—150 tLF精炼—方坯连铸开发的弹簧扁钢能够满足高强度、高韧性的性能要求。