大规格Ti80合金棒材冲击韧性各向异性研究

2024-01-08汪启明杨晶陈海生刘向宏王涛何龙龙王凯旋罗锦华

汪启明,杨晶,3,陈海生,刘向宏,王涛,何龙龙,王凯旋,罗锦华

(1.西部超导材料科技股份有限公司特种钛合金材料制备技术国家地方联合工程实验室,陕西西安 710018)

(2.西安市特种钛合金制备及仿真技术重点实验室,陕西西安 710018)

(3.西北工业大学,陕西西安 710072)

Ti80合金名义成分为Ti-6Al-3Nb-2Zr-1Mo,是一种Al含量较高并含有β型稳定元素Nb的近α型钛合金,具有质轻、无磁性、耐高温、耐腐蚀以及特别耐海水和海洋大气腐蚀的特点,并且具有较高的强度、冲击韧性和可焊性[1-3],是优异的轻金属材料,被誉为“海洋金属”。研究人员对Ti80合金的显微组织特征、锻造加工工艺以及热处理工艺进行了大量研究[4-9],并将其作为结构材料大量应用于舰船及海洋工程领域。当舰船在海水中服役时,因受到海浪的冲刷及海上漂浮物的撞击,需要承受巨大的冲击载荷作用[2]。为了保障材料的使用安全性,冲击韧性是一项至关重要的力学性能指标,因而有必要对Ti80合金冲击韧性的影响因素及作用机理开展更深入的研究。

采用热轧锻造方式加工的Ti80合金棒材,在经过退火热处理后,其组织表现为等轴组织,由等轴状初生α相构成,而钛合金的力学性能主要由α相的含量、形态以及织构等因素决定[10]。α相的密排六方结构(hcp)所具有的低对称性使钛合金在锻造过程中,在温度场和应力场的耦合作用下,沿不同方向变形时滑移系的启动存在各向异性,其显微组织呈现出明显的方向性,从而导致力学性能表现出各向异性[10-14]。因此,在生产检测中发现钛合金不同方向的冲击韧性存在一定的差异,但关于此类现象原因的分析鲜有报道。故选取大规格Ti80合金棒材作为研究对象,对其不同方向的冲击韧性进行研究,并通过断口形貌以及微观组织结构分析,对冲击韧性的各向异性现象进行解释,以期为钛合金棒材的实际生产应用提供一定的指导。

1 实验

实验原材料为经3次真空自耗电弧炉熔炼的Ti80合金铸锭,铸锭规格为φ720 mm,其化学成分如表1所示。铸锭首先经4500 t压机在相变点以上开坯锻造以充分破碎铸态组织,然后在相变点以下经多次镦拔变形后锻造成φ300 mm的大规格棒材。

表1 Ti80合金铸锭化学成分(w/%)Table 1 Chemical composition of Ti80 alloy ingot

对锻态Ti80合金棒材进行900 ℃/240 min/AC整体热处理,切除烂头后在其头部切取75 mm厚的试样片。按图1所示,在试样片R/2处弦向分别取C-L方向(缺口的开口面与棒材轴向垂直)和C-R方向(缺口的开口面与棒材轴向平行)标准V口冲击试样。按照GB/T 229—2020《金属材料夏比摆锤冲击试验方法》,在室温下使用ZWICK摆锤冲击试验机完成V口冲击测试。使用OLYMPUS立式金相显微镜(OM)观察微观组织。采用JSM-IT700HR扫描电子显微镜(SEM)对断口形貌进行观察和表征。为了了解冲击断口微观变形特征,利用扫描电子显微镜附带的背散射电子衍射仪(electron back scatter diffraction,EBSD)对与缺口所在面垂直的断口侧面进行表征,以得到不同开口方向(C-L方向和C-R方向)冲击试样断口侧面的反极图(inverse pole figure,IPF)及局部取向差(kernel average misorientation,KAM)图。

2 结果与讨论

2.1 微观组织

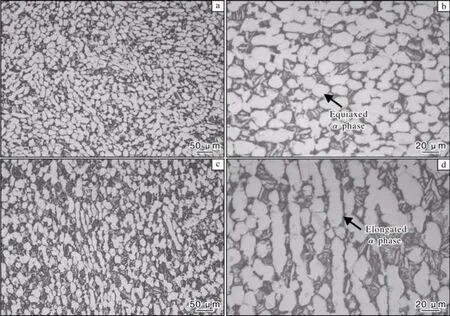

图2为热处理态Ti80合金棒材R/2处横、纵截面不同放大倍数的微观组织形貌。由图2可知,热处理态Ti80合金棒材横、纵截面的显微组织均由大量初生α相和少量β转变组织组成。不同的是,棒材横截面显微组织中初生α相绝大多数呈现为相对均匀的等轴状(见图2a、2b),而纵截面显微组织中除了可以看到大量等轴状初生α相外,还能观察到具有明显方向性的长条状初生α相(见图2c、2d),它们沿着棒材轴向被拉长,这种长条状初生α相与棒材纵向低倍组织中肉眼可见的纵向流线方向一致,与棒材轴向平行。不同形态的初生α相主要归因于Ti80合金棒材锻造过程中原始棒状初生α相在温度场及应力场的耦合作用促使下发生了动态再结晶,并逐渐向等轴晶粒转变,而由于棒材拔长时的轴向应变较大,部分棒状初生α相沿棒材轴向被拉长[6]。

图2 热处理态Ti80合金棒材横、纵截面显微组织Fig.2 Microstructures of heat-treated Ti80 alloy bar: (a,b) cross section; (c,d) longitudinal section

2.2 冲击韧性

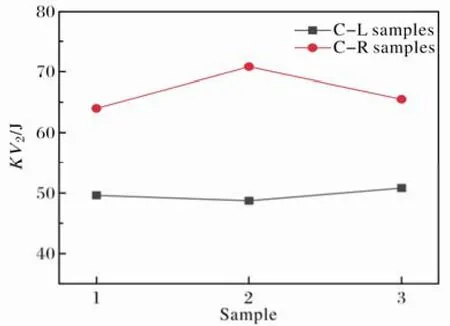

大规格Ti80合金棒材R/2处弦向不同缺口方向(C-L方向和C-R方向)样品的冲击韧性测试结果如图3所示。从3组试样的测试结果可以看出,Ti80合金棒材C-R试样的冲击韧性均显著高于C-L试样,平均冲击吸收能量高出约17 J。

图3 Ti80合金棒材不同缺口方向样品的冲击韧性Fig.3 Impact toughness of Ti80 alloy barspecimens at different notched directions

2.3 断口分析

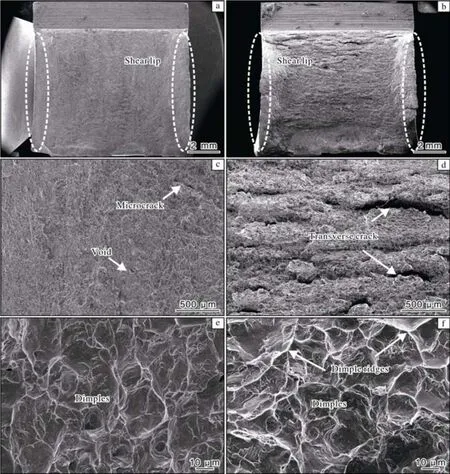

图4为扫描电子显微镜下Ti80合金棒材C-L方向和C-R方向冲击试样的断口形貌。图4a、4b为冲击断口的整体形貌,可以看出不同方向冲击断口均呈现出典型的韧性断裂特征,断口由裂纹源区、裂纹扩展区和瞬时断裂区3个区域构成,断面呈灰暗色,整体起伏不平。对比不同方向冲击断口的边缘形貌,可以明显发现C-R试样的剪切唇区占比更大,且凸起更明显,这意味着在C-R试样中发生了更加剧烈的塑性变形,断口边缘产生了更显著的类似“颈缩”的现象。另外,从图4c、4d可以看出,整个裂纹源区及扩展区均存在明显的撕裂棱和扩展裂纹。

图4 Ti80合金棒材不同方向冲击试样的断口形貌Fig.4 Fracture morphologies of Ti80 alloy barspecimens impacted in different directions:(a,c,e) C-L specimen; (b,d,f) C-R specimen

不同方向冲击试样的截面组织均为棒材纵向组织,存在沿棒材轴向被拉长的长条状初生α相。不同的是,在C-L试样中,冲击加载方向与长条状初生α相平行,而在C-R试样中,冲击加载方向与长条状初生α相垂直。对比不同方向的冲击断口,整体上可以看出,C-L试样断面较平坦,而C-R试样断面起伏程度更大。对于C-L试样,初生α相被拉长的方向恰好与裂纹扩展方向平行,有利于裂纹沿载荷方向扩展,冲击断面相对较平整,可以观察到细小的孔洞和斜向扩展的微裂纹(见图4c);而对于C-R试样,断面中存在大量明显的横向二次裂纹,靠近缺口部位的裂纹较大较深,远离缺口部位的裂纹逐渐减少,裂纹深度变浅且分布更分散(见图4d)。这意味着在裂纹萌生及扩展过程中,由于裂纹扩展方向与长条状初生α相被拉长的方向垂直,裂纹不易直接穿过长条状的初生α相边界,倾向于先沿着拉长的初生α相边界横向扩展[12],从而形成如图4d所示的大量横向裂纹。这种二次裂纹的产生也需要额外的能量[15-16],因此C-R试样的冲击韧性显著高于C-L试样。以上分析表明,拉长的初生α相起到了显著阻碍裂纹沿断裂方向扩展的作用。

另外,纤维区位于断口中央区域,断面粗糙不平,其显微形貌特征表现为韧性断裂中典型的“韧窝”花样,如图4e、4f所示。“韧窝”花样是韧性断口上最常见的形貌,试样在外加载荷下形成显微空洞,在塑性变形的过程中不断合并、长大,当塑性变形累积到一定程度时,显微空洞逐渐扩大聚合成为连续断面,最终在切应力的作用下自剪切唇处断开,每个空洞位置就形成了一个韧窝[17-18]。从图4e、4f可以看出,C-L试样断口纤维区韧窝大多呈等轴状,而C-R试样韧窝呈现更明显的韧性脊(如图4f中箭头所指亮白色区域),且韧窝尺寸相比C-L试样更大更深,说明其承担了更剧烈的塑性变形,所以具有更高的冲击功。

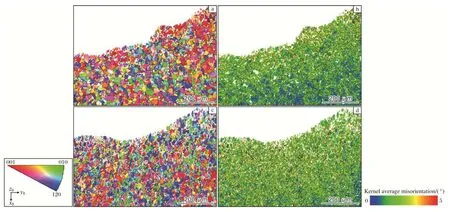

图5为Ti80合金不同冲击方向试样断口侧面的IPF图和KAM图。IPF图中不同的颜色代表着晶体坐标系与样品坐标系不同的取向关系。由图5a、5c可以看到,所选区域均基本由等轴状初生α相构成,且晶粒取向基本呈现随机分布,无明显择优取向。

图5 Ti80合金棒材不同冲击方向试样断口侧面的IPF图和KAM图Fig.5 Cross-sectional IPF maps and KAM maps of Ti80 alloy barspecimensfracture impacted in different directions:(a) C-L specimen,IPF; (b) C-L specimen,KAM; (c) C-R specimens,IPF; (d) C-R specimen,KAM

研究表明[19],材料中局部取向差的分布与几何必要位错的分布保持高度一致,从而反映了材料的变形程度。因此,KAM图一般用来表征晶体材料局部应变的分布情况,可以清晰地展示变形后晶体材料内部晶界以及相界处的应变分布情况。从断口侧面的KAM图可以明显看出,2种不同缺口方向(C-L方向和C-R方向)样品中α相内部的KAM值均较低,而高KAM值主要集中在α相边界处(见图5b、5d),表明位错堆积和裂纹萌生优先在相界处发生。另外,值得注意的是,C-R试样断口侧面的高KAM值分布区域显著多于C-L试样(图5b、5d中红色及绿色区域),这意味着C-R试样断口附近整体位错数量更多,表明在裂纹萌生及扩展的过程中C-R试样发生了更严重的塑性变形,这需要消耗更多的冲击能量,因此具有较高的冲击韧性。

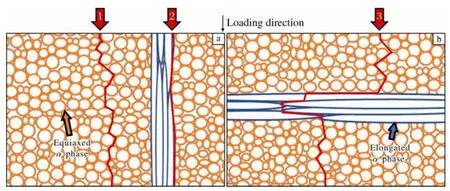

结合上述分析,绘制出Ti80合金棒材C-L试样和C-R试样断口中裂纹扩展路径示意图,如图6所示。对于C-L试样,截面中长条状初生α相被拉长的方向与冲击载荷的方向平行,裂纹主要沿初生α相边缘甚至是沿长条状初生α相边缘进行扩展(分别如图6中箭头1和箭头2所示)。而对于C-R试样,截面中长条状初生α相被拉长的方向垂直于冲击载荷的方向,冲击裂纹的扩展会受到长条状初生α相的阻挡,裂纹不易直接穿过长条状的初生α相,倾向于先沿着拉长的初生α相边界横向扩展(图6中箭头3所示),这个过程需要消耗更多的能量,因此C-R试样具有更高的冲击功。

图6 Ti80合金棒材不同冲击方向试样的裂纹扩展路径示意图Fig.6 Schematic illustrations of crack propagation paths for Ti80 alloy bar specimens fracture impacted in different directions: (a) C-L specimen; (b) C-R specimen

3 结论

(1)ϕ300 mm大规格Ti80合金棒材C-R方向的冲击韧性明显高于C-L方向。

(2) 热处理态Ti80合金棒材纵截面组织中除等轴状初生α相外,还存在长条状初生α相。在C-R方向冲击试样中,长条状初生α相与裂纹扩展方向垂直,冲击试样断面起伏更为剧烈,并且可以观察到大量横向裂纹。长条状初生α相起到了显著阻碍裂纹扩展的作用,从而提高了大规格Ti80合金棒材C-R方向的冲击韧性。

(3) 冲击试样变形过程中,裂纹萌生更优先在相界处产生,C-R试样中与裂纹扩展方向垂直的长条状初生α相导致其发生了更严重的塑性变形,消耗了更多能量,因此具有更高的冲击韧性。