金属铪真空电子束焊接工艺及组织性能研究

2024-01-08杨灿湘周猛兵白力文陈高詹魏连峰

杨灿湘,张 超,周猛兵,王 军,李 博,白力文,陈高詹,魏连峰

(中国核动力研究设计院第四研究所,四川 成都 610213)

金属铪是一种重要的战略材料[1-2]。金属铪的中子吸收截面高达115 barn(1 barn=1×10-28m2),并且其6种同位素都具有很高的中子吸收效率,在长时间辐照条件下使用,其物理性能未表现出明显降低的趋势[3]。因此,金属铪是一种非常理想的中子吸收体材料,可作为核动力装置中控制棒、反应堆中保护涂层和通量衰减器等[4]。金属铪为密排六方(hcp)结构,其滑移系相对于立方晶系较少,较难发生塑性变形。此外,hcp结构对称度较低,相互独立的滑移系较少,各个晶面上的原子密排程度随轴比c/a的变化而变化,金属铪的轴比为1.58[5],小于hcp结构的理想轴比(1.633),因此除了可以发生基面滑移外,也有可能发生柱面及锥面滑移,从而发生孪晶变形[6]。

金属铪具有较好的耐腐蚀性能,在热水和水蒸气混合物中的耐腐蚀性高于钛、锆。同时,金属铪具有高的抗氧化性、良好的导电导热性和较低的电子逸出功[7-10],被认为是现阶段反应堆用控制棒的最佳候选材料之一。据相关报道[11],美国海军核动力航空母舰反应堆、美国橡树岭实验室反应堆、俄罗斯反应堆、德国FRM Ⅱ反应堆都采用金属铪作为中子吸收体。然而,金属铪在高温条件下具有较强的H、O、N吸附效应,在空气环境中焊接,焊缝容易吸附H、O、N等杂质元素,形成气孔缺陷,使焊缝的耐腐蚀性能显著降低。因此,选择合适的焊接方式对于保证金属铪的性能十分重要。国内学者陶海燕等[12]研究了薄壁金属铪管材电子束焊接几何缺陷形成机理和控制工艺,并利用电子束焊接实现了薄壁金属铪管材的良好连接。然而,目前鲜有关于厚度较大的高纯金属铪板材连接工艺的研究,探索大厚度金属铪材料连接工艺及其组织性能可以有效促进大厚度金属铪材料在工程中的应用,具有十分重要的意义。

真空电子束焊接是一种高效率、高能量密度的熔化焊接方法,具有焊接冶金质量好、焊缝熔深大、热影响区窄、焊接速度快、焊件变形小以及焊接保护效果好等优点[13],是一种金属材料的理想焊接方法。为此,开展了厚度为5 mm的金属铪板材真空电子束焊接工艺研究,分析了焊缝微观组织、力学性能及拉伸断裂机制,丰富了金属铪焊接技术相关基础研究的数据,以期为反应堆用铪控制棒的制备和性能研究提供参考。

1 实 验

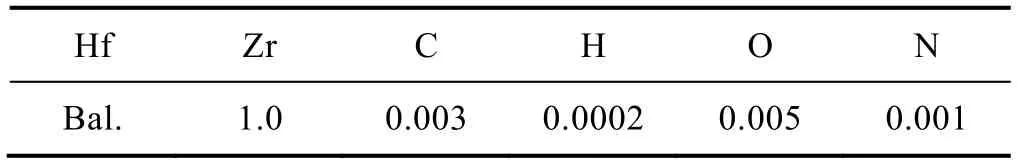

实验材料为采用热轧 + 冷轧工艺制备的φ60 mm金属铪棒坯,其化学成分如表1所示。金属铪棒坯在800 ℃保温1.5 h后,采用横列式热轧机经过11道次轧制成厚度为13 mm的板坯。对板坯除油清洗,然后采用冷轧工艺得到厚度为5 mm的金属铪板材。在740 ℃对板材进行再结晶退火处理。

表1 金属铪棒坯化学成分(w/%)Table 1 Chemical composition of hafnium rod

从退火后的金属铪板材上切取尺寸为100 mm×62 mm×5 mm的焊接试样。焊接设备选用EBOCAM型真空电子束焊机,采用双面焊接工艺,在全聚焦状态下垂直于试板表面进行焊接,主要焊接工艺参数为:焊接电压60 kV,正面焊接束流36 mA,反面焊接束流40 mA,焊接速度1000 mm/min,焊接室真空度5.5×10-2Pa。对焊接后的试样进行600 ℃/5 h真空退火处理。

从退火后的金属铪焊接试件上切取尺寸为124 mm×24 mm×5 mm(平行段宽度为12.5 mm)的拉伸试样。为了与焊接前的拉伸性能进行对比,从金属铪母材上切取同样尺寸的拉伸试样。利用万能材料试验机进行室温和高温拉伸性能测试,取3个平行试样的平均值作为实验结果。沿垂直于焊缝方向切取焊接接头的横截面金相试样(尺寸为10 mm×5 mm×5 mm),依次用300#、600#、800#、1000#及1500#砂纸进行粗磨、细磨,然后进行电解抛光处理。采用Axio Observer 7M型光学显微镜观察金属铪焊接接头的微观组织。利用FEI Nano SEM400场发射扫描电子显微镜(SEM)观察拉伸试样的断口形貌。

2 结果与分析

2.1 真空电子束焊缝成形情况

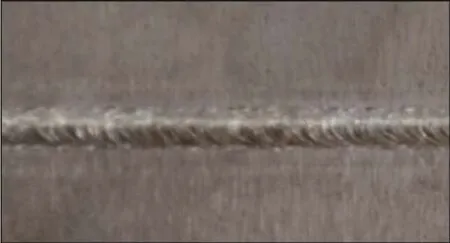

图1为金属铪真空电子束焊缝的宏观形貌。从图1可以看出,在焊接电压为60 kV、焊接束流为36 mA/40 mA、焊接速度为1000 mm/min的双面焊接工艺条件下,可以实现金属铪的稳定焊接,所形成的焊缝表面饱满、平整、光滑,且焊缝表面呈现银白色。由此可见,真空电子束焊接工艺可以较好的实现金属铪焊接过程的空气隔绝保护。

图1 金属铪真空电子束焊缝宏观形貌Fig.1 Macro-morphology of vacuum electron beam welding of hafnium

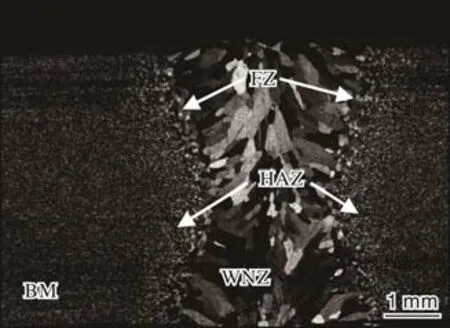

为了探索金属铪真空电子束焊缝内部缺陷情况,沿垂直于焊缝方向切取焊接接头的横截面金相试样,并通过光学显微镜观察焊接接头质量及缺陷分布特征。图2为金属铪真空电子束焊缝的横截面形貌。根据焊接接头的微观组织形态差异,可以将其划分为焊缝区(welding nugget zone,WNZ)、熔合区(fusion zone,FZ)、热影响区(heat affected zone,HAZ)和母材(base material,BM)。从图2可以看出,在焊接电压为60 kV、焊接束流为36 mA/40 mA、焊接速度为1000 mm/min的双面焊接工艺条件下可以获得无缺陷的焊接接头。

图2 金属铪真空电子束焊缝的横截面形貌Fig.2 Cross-sectional morphology of vacuum electron beam welding of hafnium

2.2 微观组织

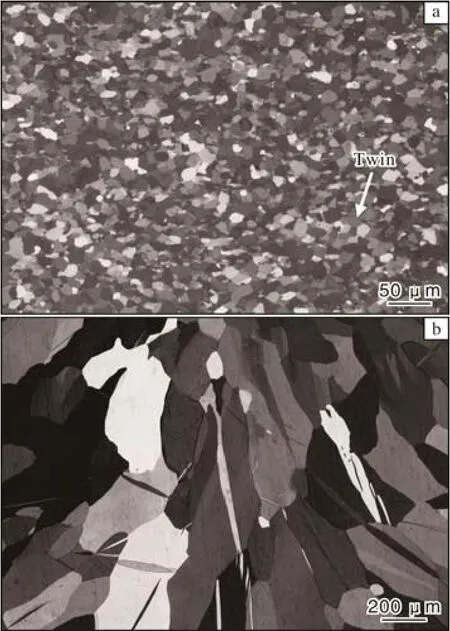

图3为金属铪母材及其真空电子束焊缝区的微观组织。从图3a可以看出,金属铪板材经过热轧 + 冷轧 + 再结晶退火后,其组织为晶粒大小一致、晶界清晰的等轴晶组织,晶粒度达到10级。此外,尽管金属铪经过了740 ℃退火处理,微观组织中仍存在少量的孪晶组织。

图3 金属铪母材及其真空电子束焊缝区的显微组织Fig.3 Microstructures of vacuum electron beam welding of hafnium: (a) base metal; (b) welding nugget zone

从图3b可以看出,焊缝区域晶粒均显著长大,表现为不均匀的树枝状晶特征,晶粒度为2级左右。虽然电子束焊接能量密度较大,熔池中心温度高,但电子束停留时间短,焊后冷却速度较快,因此在熔合线附近会形成较大的温度梯度。同时,金属铪中合金元素含量小,阻碍晶粒长大、晶界移动的质点少,由焊缝两侧生长的晶粒在焊缝中心处相遇,形成不均匀的、粗大的树枝状晶微观组织。

由于焊缝区域内晶粒长大,在图3b中还可以观察到明显的孪晶组织,但数量较少。孪晶组织主要表现为整体贯穿晶粒和未完全贯穿晶粒2种形态,这主要与晶界相关。退火过程中当晶粒通过晶界移动生长时,原子层在晶界交叉处的堆垛顺序偶然堆错,会出现一共格的孪晶界并随之在晶界角处形成退火孪晶[14]。金属铪在焊接热循环作用下,焊缝区域相当于经历了一次高温(峰值温度高于金属铪熔点温度)短时真空退火处理,晶粒发生明显长大,同时形成大量的孪晶组织。郑刚等[15]研究发现,金属铪中孪晶组织在600~760 ℃真空退火后逐渐消失。本实验中金属铪焊缝经600 ℃真空退火处理后,焊缝区部分孪晶组织消失,因此仅可以观察到少量的孪晶组织。

2.3 力学性能

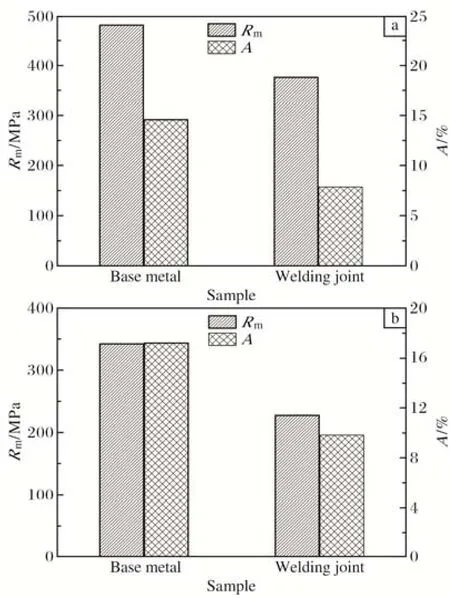

图4为金属铪母材及其真空电子束焊接接头的室温和高温拉伸性能。由图4可知,金属铪母材在室温下的抗拉强度和断后伸长率平均值分别为481 MPa、14.75%,在350 ℃下的抗拉强度和断后伸长率平均值分别为342 MPa、17.2%。与金属铪母材相比,真空电子束焊接接头的拉伸性能显著降低,室温和高温抗拉强度分别为378、227 MPa,断后伸长率降低至母材的约50%,分别为8.5%和9.3%,焊缝拉伸断裂均发生在焊缝区域。分析认为,金属铪中形核质点少,因而对晶界运动的阻碍较少,在焊接热循环作用下,促进焊缝区域晶粒显著长大,进而导致焊接接头的抗拉强度和断后伸长率明显降低。

图4 金属铪母材及其电子束焊接接头在室温和高温下的拉伸性能Fig.4 Tensile properties of hafnium base metal and its vacuum electron beam welding joint: (a) room temperature; (b) 350 ℃

2.4 拉伸断口形貌

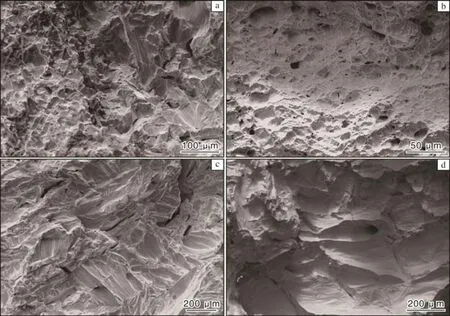

图5为金属铪母材及其电子束焊接接头的室温拉伸和高温拉伸断口形貌。金属铪母材在室温下的拉伸断口除了存在大小不同、深度不同的韧窝以外,局部位置还存在少量的撕裂痕和解理面(图5a),因此断裂形式为准解理断裂;350 ℃下的断口特征以韧窝为主(图5b),说明金属铪母材在高温下为韧性断裂。金属铪真空电子束焊接接头在室温和350 ℃下的断口形貌均表现为光滑的解理台阶特征,并且可以观察到明显的撕裂痕和深度较大的裂纹,断口表面伴有河流状花样(图5c、5d),即说明金属铪真空电子束焊接接头拉伸断裂形式为脆性断裂。

图5 金属铪母材及其电子束焊接接头的拉伸断口形貌Fig.5 Tensile fracture morphologies of hafnium base metal and its vacuum electron beam welding joint: (a) base metal at room temperature; (b) base metal at 350 ℃; (c) welding joint at room temperature; (d) welding joint at 350 ℃

由于金属铪电子束焊缝区形成粗大的树枝状晶,并且在焊接高温作用下母材中的第二相发生完全溶解,导致拉伸过程中协调变形能力变弱,宏观上表现为断后伸长率显著降低,微观上表现为拉伸断口具有典型的以光滑解理面为主的解理断裂特征。因此,金属铪电子束焊接接头的延展性显著降低。

3 结 论

(1) 金属铪在焊接电压为60 kV、焊接束流为36 mA/40 mA、焊接速度为1000 mm/min的双面焊接工艺条件下,可以实现稳定焊接,获得无内部缺陷的焊接接头,且焊缝表面饱满、平整、光滑。

(2) 金属铪母材为晶粒大小一致、晶界清晰的等轴晶组织,其晶粒度达到10级;经真空电子束焊接后,焊缝区呈分布不均匀的树枝晶组织特征,晶粒发生明显粗化,并且存在少量的退火孪晶组织。

(3) 由于金属铪电子束焊缝区生成大量粗大的树枝晶组织,导致金属铪焊接接头在室温和高温下的拉伸性能显著降低,相同试验条件下,焊缝的断后伸长率降低至母材的约50%。

(4) 金属铪母材室温拉伸断裂形式为准解理断裂,而在350 ℃下的拉伸断裂形式为韧性断裂。金属铪真空电子束焊缝在室温和350 ℃下的拉伸断裂形式均为脆性断裂,断口处形成了光滑的解理台阶,存在明显的撕裂痕和裂纹,同时断口表面伴有河流状花样。