钛及钛合金腐蚀行为研究进展

2024-01-08南榕蔡建华杨健孙花梅李思兰戚运莲

南榕,蔡建华,杨健,孙花梅,李思兰,戚运莲

(1.西北有色金属研究院,陕西西安 710016)

(2.西部钛业有限责任公司,陕西西安 710201)

钛及钛合金相比其他金属具有较高的比强度和优异的耐蚀性等,是一种重要的战略金属材料[1]。钛及钛合金最初主要应用于航空航天领域,被称为“太空金属”。经过几十年的材料开发及产品应用,钛及钛合金作为结构材料在耐蚀环境中的应用愈加广泛,在海洋工程、油气开采、化学工业中的应用增长迅速。

钛及钛合金本身是一种活泼的金属,但极易在大气或者水溶液中形成坚固致密、能够自愈的氧化膜,阻隔基体与腐蚀介质的接触,抑制化学或电化学反应,同时还可提升自身电极电位,使钛及钛合金拥有比不锈钢更高的耐蚀能力[2]。但是,钛及钛合金的耐蚀性具有一定的局限性,其表面钝化膜在氧不足的条件下或者在能够破坏钝化膜的介质(强还原性酸、强氧化剂等)中,都难以保持原有的稳定性,造成钛及钛合金被腐蚀。因此,钛及钛合金的腐蚀行为也成为各国钛领域的研究重点之一。我国最早一批耐蚀钛合金于20世纪70年代研制成功,但在80年代以后才真正开始重视耐蚀钛合金的基础研究[3]。相比于美国、日本和俄罗斯等钛产业较发达的国家,我国对于耐蚀钛合金的基础研究、工程应用研究等还不够深入和系统[4-5],亟待科研工作者进一步揭示钛合金在不同条件下的腐蚀规律和腐蚀机理。

为此,综述了钛及钛合金在不同服役工况下的腐蚀行为研究现状,介绍了适用于钛及钛合金的腐蚀防护技术,并指出了未来钛金属腐蚀行为的研究方向,以期为促进我国钛金属腐蚀防护工程的发展提供参考。

1 不同服役工况下的腐蚀行为研究

1.1 海洋工程

钛及钛合金轻质、高强、耐蚀,因此也有“海洋金属”的称誉,近些年在海洋工程中逐渐取代不锈钢获得应用[6]。海洋环境极端恶劣,表层海水是天然的电解质,含盐量大,导电性强,海水中的氯离子也会对钛金属表面的钝化膜产生破坏[7]。随着深潜器潜入海洋深度的增加,材料将承受巨大的静水压力,静水压力通过促进点蚀、破坏表面钝化膜等方式影响材料的耐蚀性能[8],同时海水中的含盐量、含氧量、pH值和温度等均会随海洋深度而改变,对钛材的腐蚀行为造成不同的影响[9-10]。

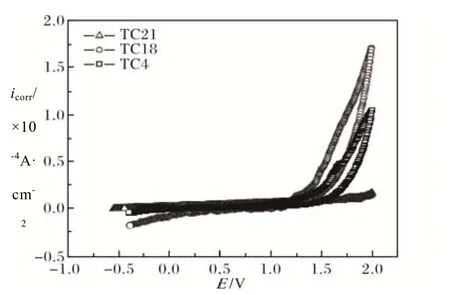

中国海洋大学王海杰等[11]利用循环伏安法(CV)和楔形张开加载(WOL)预裂纹试样法,研究了TC4、TC18和TC21钛合金在模拟海洋环境(3.5%NaCl溶液)中的腐蚀行为。研究表明,TC4、TC18和TC21 3种钛合金均具有优异的耐点蚀性能,循环伏安曲线(见图1)显示,3种钛合金的点蚀电位都比较高,依次为1.625、1.671、1.842 V,在35 ℃/3.5%NaCl溶液中的点蚀敏感性为TC4>TC18>TC21;应力腐蚀临界应力场强度因子KISCC分别为62.92、66.82、71.99 MPa·m1/2,应力腐蚀敏感性为TC4>TC18>TC21。

图1 TC4、TC18和TC21钛合金在3.5%NaCl溶液中的循环伏安曲线[11]Fig.1 Cyclic voltammetry curves of TC4,TC18 and TC21 titanium alloys in 3.5% NaCl solution

新加坡国立大学Pang等[12-13]研究了Gr.2、Gr.5和Gr.73种钛材在海水(氧含量<10–4%)中的腐蚀行为。研究表明,这3种钛材都具有抵抗应力腐蚀和点蚀的能力,但是Gr.2纯钛和Gr.5钛合金分别在80 ℃和200 ℃发生了缝隙腐蚀,并且Gr.5钛合金在含有CO2的条件下更容易发生缝隙腐蚀。

近年来,随着石化能源的日益枯竭,对于深海资源的勘探开采愈加迫切。钛合金性能优异,在深海探测领域能够发挥十分重要的作用,越来越多的科研工作者更加重视钛合金深海腐蚀行为的研究。Venkatesan等[14]将TC4钛合金试片置于印度洋500、1200、3500、5100 m深度处进行长时间暴露实验,实验结束后发现TC4钛合金试片质量无明显减少,抗拉强度未受到影响。北京科技大学杨小佳等[15-17]研究了TA2纯钛和TC4钛合金在模拟深海条件下的腐蚀行为,提出以下观点:①深海环境会促进钛合金的腐蚀;②静水压力能够促进TA2纯钛的均匀腐蚀及阴极析氢反应,从TA2纯钛在模拟不同深度海水环境下的动电位扫描曲线(图2)中可以观察到,静水压增大到一定程度后,腐蚀电流密度随着静水压的增大而增大;③深海环境中具有微量硫化物,可造成TA2纯钛钝化膜的稳定性下降;④较高的静水压会增加TC4钛合金的应力腐蚀敏感性,而较大的氧溶解度可以降低TC4钛合金的应力腐蚀敏感性。武汉第二船舶设计研究所卢云飞等[18]通过电化学实验和慢应变速率试验研究了Ti80、Ti75和Ti31合金在模拟深海环境中的腐蚀敏感性,研究发现以上3种钛合金在模拟深海环境中没有明显的应力腐蚀倾向,阴极极化电位分别为–0.76、–0.76、–0.71V。孙吉宏等[19]提出,静水压力对Ti75合金的应力腐蚀敏感性没有明显影响,该合金氢致应力腐蚀发生的临界电位为–0.77V。中国科学院金属研究所Liu等[20]研究了静水压力对TC4钛合金钝化膜的影响,发现静水压力越高,钝化膜中的TiO2含量越低,稳定性越差。金属表面在拉应力和静水压力的协同作用下可显著恶化钝化膜的耐蚀性能,使得金属/薄膜界面呈现出起伏的结构,而且静水压力还会进一步促进电化学反应和金属基体的溶解。

图2 TA2 纯钛在模拟不同深度海水环境下的动电位扫描曲线[15]Fig.2 Potential dynamic curves of TA2 pure titanium under different depths of seawater environment

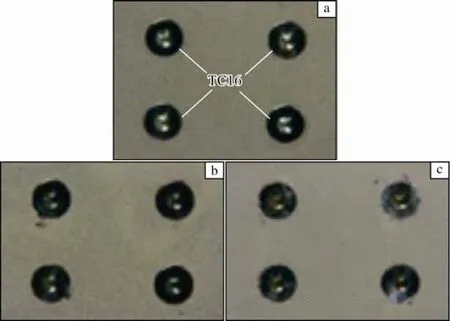

在海洋工程应用中,钛合金会与其他金属搭配使用,此时不同种类金属之间通常会发生电偶腐蚀,且钛合金的电位在钝化膜的作用下要比其他金属高,造成其他低电位金属腐蚀破坏严重[21]。目前对于钛合金与其他金属发生电偶腐蚀的研究主要集中在以下几个方面:①偶对材料(钛合金/铜合金、钛合金/铝合金、钛合金/钢);②偶对的几何参数(接触面积、间距);③环境因素对于电偶腐蚀的影响。沈阳飞机设计研究所杨翔宇等[22]研究了7B04铝合金和TC16钛合金搭接件在海洋大气环境下的腐蚀行为。研究发现,腐蚀主要发生在铝合金表面(图3),7B04铝合金腐蚀产物的主要成分为Al(OH)3、Al2O3,钛合金作为阴极受到保护;随着腐蚀周期的延长,自腐蚀电位发生正移。北京化工大学解辉[23]系统研究了Ti80合金同船用管材铜镍合金B10、船体结构921A钢的电偶腐蚀行为,同时分析了不同阴阳极面积比对电偶腐蚀行为的影响,为Ti80合金在船舶领域的应用提供了一定的数据支撑。意大利Astarita等[24]研究了TC4钛合金与A316不锈钢接头阴阳极面积比(S阴/S阳)对电偶腐蚀的影响,发现在外加良好导电介质的情况下,钝化膜对于腐蚀电流的抑制作用将被弱化,电偶腐蚀加剧。此外,Wang等[25]研究了TA2纯钛/921A钢的电偶腐蚀行为,试验结果证实在海水条件下,电偶腐蚀速率与S阴/S阳呈线性增长关系。海洋腐蚀与防护重点实验室王振华[26]针对典型船舶海水管路模型,对TA2纯钛/B10铜合金海水管路模型在流动海水条件下的电偶腐蚀进行数值仿真。研究表明,电偶腐蚀速率与介质流速呈正相关关系,这是因为流动海水对电偶腐蚀系统具有2方面影响:①流动海水给金属材料与海水接触区域不断补充新鲜海水,相当于增大了海水中O2–和H+的浓度,加快了“去极化”进程,使得阳极腐蚀加快;②海水的冲刷作用导致金属表面腐蚀产物膜脱落,使裸露在海水中的基体金属始终保持新鲜表面。

图3 7B04铝合金和TC16钛合金搭接件腐蚀不同时间后的宏观形貌[22]Fig.3 Macrographs of 7B04 aluminum alloy and TC16 titanium alloy lap joint after different time corrosion:(a) 0 d; (b) 35 d; (c) 70 d

综上所述,国内外科研工作者对于钛及钛合金在海洋环境下的腐蚀行为研究,普遍是在实验室深海模拟装置中开展的,这些研究虽然取得了颇丰的成果,但模拟条件和实际工况仍存在一些差距,使得这些成果对于海洋工程的实际指导存在一定的局限性,亟待工程人员完善相关深海模拟实验装置。此外,随着我国深海事业的快速发展,亟需开发新型钛合金来满足深海复杂多变的苛刻环境,这也将是钛及钛合金领域未来重要的研究方向之一。

1.2 航空工业

在航空工业中,钛合金被大量用作中端压气机叶片,面临高温、高压和复杂气流环境的挑战[27]。随着航空发动机推力的升级,钛合金叶片工作温度也越来越高,在高温下钛合金氧化速度相当快,造成钛合金叶片的腐蚀情况较为严重(如图4所示),同时产生的氧化物也将降低零件的承载面积[28]。另一方面,舰载机在海洋服役条件下,发动机还会面临高湿、高盐雾的热带海洋环境,钛合金叶片表面会形成混合盐膜。此外,在发动机运转和停靠的转换过程中,钛合金叶片也会经历湿态和干态的交替动态腐蚀,严重影响其在高温环境下的使用寿命[27]。但是综合考虑,钛合金仍是航空发动机中最具应用潜力的材料之一,系统开展钛合金高温腐蚀失效理论研究具有重要的意义。

图4 钛合金叶片被腐蚀后的照片[28]Fig.4 Photo of titanium alloy blade after corrosion

西部超导材料科技股份有限公司刘向宏等[29]深入分析了TA15钛合金在热盐应力条件下(500 ℃,470 MPa)的腐蚀性能。研究发现,TA15钛合金对热盐应力腐蚀非常敏感,在腐蚀过程中α相界发生了复杂的化学反应,形成的腐蚀氧化物向基体内扩散,严重降低了材料的持久寿命。西北有色金属研究院钛合金研究所周伟等[30]研究了新型高温钛合金Ti650在600~700 ℃下的氧化行为。结果表明,Ti650合金氧化初期反应较为剧烈,氧化时间超过50 h后趋于平稳;Ti65合金的氧化反应指数n大于2,其氧化反应产物主要为颗粒状TiO2。湖南湘投金天科技集团有限责任公司联合北京科技大学[31]研究了TA2纯钛及TC4、Ti60合金在600、700、800 ℃下的高温氧化行为。结果表明,Ti60合金的高温抗氧化能力最强,其氧化过程受扩散过程的控制,但在800 ℃时,富Sn、Nd相的析出诱导了氧化膜的剥离,使得Ti60合金的抗氧化能力有所下降。南京工业大学徐祥等[32]在600~850 ℃对TC4钛合金进行了0.3~80 h的氧化试验,研究了高温氧化对其宏观形貌、截面硬度、截面形貌等的影响,分析了其高温氧化动力学行为,得出以下结论:①随着温度的升高和氧化时间的延长,TC4钛合金表面氧化膜经历了完整→开裂→剥落→严重剥落→全部剥落的过程;②氧化温度为600~650 ℃时,TC4钛合金的氧化动力学曲线符合抛物线规律;氧化温度为750~850 ℃时符合线性规律;氧化温度为700 ℃、氧化时间小于8 h时符合抛物线规律,而氧化时间超过8 h时符合线性规律。法国勃艮第大学Ciszak等[33-34]研究了TC4和β-21S钛合金在存在NaCl沉积物的高温(560 ℃)环境中的腐蚀行为。结果表明,TC4和β-21S钛合金在存在NaCl沉积的高温环境下腐蚀更加剧烈。图5为沉积NaCl的β-21S钛合金在560 ℃大气环境下氧化600 h后截面的SEM照片和EDS元素分布图,图中Na元素和Cl元素在氧化层以及基体内部被同时检测到,说明高温条件下NaCl分解产生气态氯,部分气态氯会向下迁移至金属与氧化物的界面,并且气态氯可能会继续与基体发生反应,所形成的产物将再次挥发,进一步促进腐蚀的进行。中国科学院金属研究所Xiong等[35]研究发现,钛合金表面有NaCl沉积,并处于高温、水蒸气环境中,可能会导致有害产物HCl和H2产生。所产生的H2可以通过微孔和裂缝向内扩散溶解在金属基体,一旦超过H2在α相和β相中的溶解度极限,H2与Ti反应形成氢化钛。这些特定的化合物可导致金属基体脆化,造成机械性能降低,使得合金表面更易形成微裂纹,这些裂纹又将继续促进HCl等腐蚀性气体向内迁移,从而加速腐蚀过程。

图5 沉积NaCl的β-21S钛合金在560 ℃大气环境下氧化600 h后截面的SEM照片及EDS元素分布图[34]Fig.5 SEM morphology (a) and EDS elements distribution maps(b~f) of cross section of β-21S alloy with NaCl depositafter 600 hoxidationin atmospheric environment at 560 ℃

除传统高温钛合金之外,TiAl合金在航空航天领域也具有重要的研究与应用价值。TiAl合金在850 ℃以上时,抗氧化性能较差,目前主要是通过合金化和表面处理技术来改善其高温抗氧化性能。根据元素对TiAl合金抗氧化性能的影响,将其主要分为3类[36]:Si、Nb、Cr、Y等元素可提高TiAl合金的高温抗氧化性能;Zr、Ni、Co等元素对TiAl合金抗氧化性能的影响是中性的;Mn、Cu、V元素会降低TiAl合金的高温抗氧化性能。中南大学欧阳思慧等[37]研究了Nb元素对粉末冶金TiAl合金高温氧化性能的影响。结果表明,添加少量Nb元素能显著提高TiAl基合金的高温抗氧化性能,经过高温氧化后形成的氧化膜结构由外向内依次为TiO2层/Al2O3层/(Ti,Nb)O2层/富Al和Nb层,其中(Ti,Nb)O2层比TiO2层更致密。添加Co元素虽然能够明显细化TiAl-Nb合金组织并减小片层间距,但对合金中α2+γ片层组织的形成具有较强烈的抑制作用,同时会促进富Co的粗大B2相析出,从而削弱TiAl合金的高温抗氧化性能[38]。TiAl合金中添加高含量的Cr元素(≥10%)[39]可以促进Ti(CrAl)2相在次表层生成,氧化后形成连续致密的Al2O3膜,从而提高TiAl合金的高温抗氧化性能。

正如上文所述,钛合金在航空工业中首先面临的是高温氧化问题,科研工作者也对此进行了大量的研究,但近些年来我国大力建设深蓝海军,其舰载机服役环境与内陆大不相同。在南海等远海环境中,舰载机发动机上的钛合金零部件将面临高温、高湿并伴随有高浓度盐雾的苛刻腐蚀条件,目前研究者对此方面的研究较少,未来将会是钛合金重要的发展方向之一。

1.3 油气开采和化学工业

钛及钛合金因其优良的耐腐蚀性能逐渐应用于油气开采、化学工业等酸性工况下。为此,国内外科研工作者对钛及钛合金在酸性条件下的腐蚀行为进行了大量研究。

国家石油天然气管材工程技术研究中心何石磊等[40]研究了钛合金油管在高温还原性盐酸环境中的腐蚀性能。研究发现,在温度160 ℃、浓度7%~20%的HCl溶液中,随着盐酸浓度的增加,管材腐蚀速率不断增大,甚至发生溶解。有研科技集团有限公司刘强等[41]选取5种油气开发常用钛合金材料(Ti-6Al-4V、Ti-6Al-4V-0.1Ru、Ti-6Al-2Sn-4Zr-6Mo、Ti-3Al-8V-6Cr-4Zr-4Mo和Ti-5.5Al-4.5V-2Zr-1Mo),使用高温高压釜模拟国内典型严酷服役工况环境进行腐蚀性能测试。结果显示,在所测试工况条件下,所有钛合金材料的腐蚀反应均为阳极控制过程,均匀腐蚀速率均低于0.001 mm/a,并且对应力腐蚀开裂均有良好的抗力。在实际工况下,随着pH值的降低,所有钛合金自腐蚀电位均会降低,极化电阻减小,腐蚀电流增大,耐腐蚀性能下降。西安石油大学高文平[42]研究了TC4钛合金在含H2S/CO2苛刻腐蚀环境中的抗腐蚀性能。实验结果显示,在高温高pH值完井液中,TC4钛合金钝化膜稳定性较差,钝化膜会与CO2反应生成可溶性盐类,腐蚀速率高达0.4247 mm/a;TC4钛合金在含CO2、H2S以及H2S+CO2环境中,其钝化膜的半导体类型为N型,具有阳离子选择性;随着温度升高,钝化膜的施主浓度增大,离子扩散速度加快,腐蚀速率上升,钛合金的抗腐蚀性能会降低。厦门大学高兴[43]采用浸泡腐蚀方法研究了TC17钛合金在50 ℃、3.5wt%盐酸溶液中的腐蚀形貌和腐蚀速率。研究结果表明,TC17钛合金在盐酸溶液中腐蚀480 h后,表面有明显腐蚀痕迹,初始的片层α+基体β结构中的α相逐渐被腐蚀;通过对极化曲线分析发现,TC17钛合金在盐酸溶液中有较高的活性,且随着盐酸浓度的提高自腐蚀电位逐渐变负,耐腐蚀性能进一步降低。意大利米兰理工大学Casanova等[44]对Gr.2纯钛和Gr.7钛合金在5种不同的强还原酸中进行了浸渍试验和电化学表征,研究发现Gr.2纯钛和Gr.7钛合金在硫酸中的腐蚀最为剧烈,并且在一定的测试时间内,腐蚀介质温度越高,腐蚀速率越高。中国科学院金属研究所Wang等[45]采用电化学方法并结合表面表征手段研究了纯钛、TA9和TA10钛合金在含氟硫酸中的腐蚀行为。结果表明,当氟浓度低于0.002 M时,由于Pd和Ni对阴极过程的加速作用和Mo对阳极过程的抑制作用,导致钛合金比纯钛具有更高的耐蚀性。但是,在较高的氟化物浓度下,钛合金也会像纯钛一样受到严重腐蚀。北京科技大学Wei等[46]研究了退火温度(750~1050 ℃)对Ti-Mo合金在20wt%盐酸溶液中微观组织演变和腐蚀行为的影响。图6是不同退火温度下Ti-3Mo合金的腐蚀形貌。由于α相和β相对于盐酸溶液的敏感性不同,导致腐蚀面粗糙不平,且随着退火温度升高,层状α相增多,与β相可以形成更多的微原电池,造成腐蚀愈加严重。研究还发现,Ti-Mo合金钝化膜的极化电阻随着退火温度的升高而减小,钝化膜的施主密度随着退火温度的增加而增加,但在20wt% HCl溶液中形成的钝化膜表现却类似N型半导体,与退火温度无关。

图6 不同退火温度下Ti-3Mo合金在20wt% HCl溶液中腐蚀后的表面形貌[46]Fig.6 Surface morphologies of Ti-3Mo alloy annealed at different temperatures after corrosion in 20wt% HCl solution:(a) 750 ℃; (b) 850 ℃; (c) 950 ℃; (d) 1050 ℃

钛金属在油气开采、化学工业等领域具有很大的潜在应用价值,在这一方向,科研工作者的研究重心仍聚焦于如何提高钛及钛合金在酸性环境下(盐酸、氢氟酸等还原性酸)的耐腐蚀性能[47],增强钛及钛合金在酸性环境中的适用性。

2 钛及钛合金表面处理技术

近年来,为进一步提升钛及钛合金的耐腐蚀性能以满足更加严苛的服役环境,科研工作者对其表面处理技术进行了大量的研究。目前应用较多的钛及钛合金表面处理技术有微弧氧化、气相沉积(物理/化学)、离子注入技术、表面镀层技术等[48]。

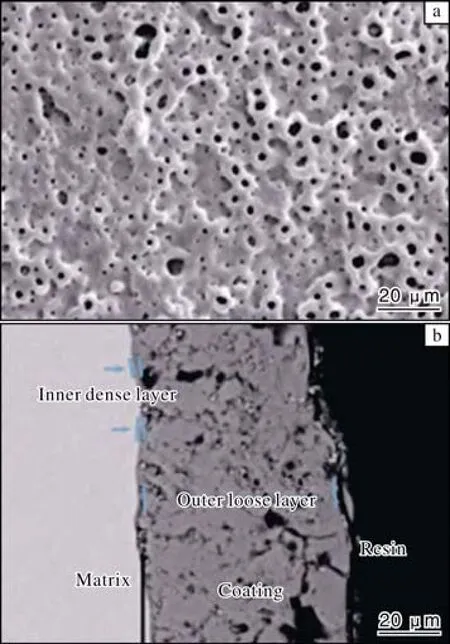

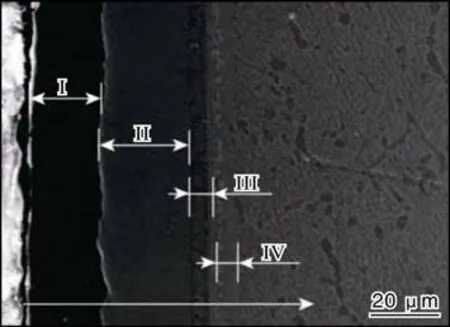

为改善TA15钛合金的电偶腐蚀性能,哈尔滨工业大学周科等[49]采用微弧氧化方法在硅酸盐电解液中制备TiO2基陶瓷涂层。图7为TA15钛合金表面微弧氧化涂层的微观结构SEM照片。从图7可观察到微弧氧化涂层主要由内层致密层和外层疏松多孔层组成,内层与基体的结合呈现凹凸界面。研究表明,涂层以金红石型和锐钛矿型TiO2相为主,与基体合金相比,陶瓷涂层的自腐蚀电位提高了0.672V,降低了电偶腐蚀敏感度,可有效缓解电偶腐蚀的发生。湖南湘投金天科技集团有限责任公司杨胜等[50]采用不同工艺在TC4钛合金表面制备出微弧氧化膜层,研究了膜层的微观形貌和电偶电流密度,确定了能够有效防护TC4钛合金的处理措施为微弧氧化+高温氧化+硅烷化封孔处理。西北工业大学唐长斌[51]采用离子束增强沉积法(IBED)在TC4钛合金表面制备NiCr膜。研究发现,IBED NiCr膜虽无钝化行为,但其自腐蚀电位比钛合金基体高,耐腐蚀性能明显高于TC4钛合金基体,同时Cr与Ti互溶性好,离子束高能轰击和低能辅助作用在基材表面形成Cr的伪扩散共混层,基体与膜层间成分呈梯度变化,从而保证了高的膜/基结合强度,可以显著提升TC4钛合金基体的抗腐蚀性能与耐磨性能。离子渗氮技术也可以在提高钛合金表面硬度的同时,改善钛合金的抗腐蚀性能[52]。有研究提出[53],钛合金经过渗氮处理后形成的TiN可以与水反应生成连续的TiNxOy膜,抑制Cl–进入基体,同时渗氮层可以提升自腐蚀电位,降低自腐蚀电流。新加坡国立大学Malhotra等[54]研究了石墨烯纳米涂层的稳定性以及其对TC4钛合金的长期防护能力。实验设置了2组对照,分别在强酸性腐蚀介质(pH值为2.0)中进行长达240 d的浸泡。研究发现,经长期浸泡后纳米涂层依旧表现出非常高的结构完整性,涂层覆盖面积大于98%,具有持久保护钛基体免受腐蚀的潜力。为提高小直径钛合金管材内壁的耐腐蚀性,巴西国家空间研究所Santos等[55]使用等离子体浸没离子注入和沉积系统(PIII&D)在钛管内壁沉积碳膜。实验证明PIII&D系统可成功在钛管的内表面沉积纳米石墨薄膜,可以有效抑制燃料和冷却流体等腐蚀性物质在膜-金属界面之间的渗透。

图7 TA15钛合金表面微弧氧化涂层的微观结构[49]Fig.7 Morphologies of microarcoxidation coating formed on TA15titanium alloy: (a) surface; (b) cross-sectional

目前,关于TiAl合金表面处理技术的研究主要集中在表面合金化和涂层保护2个方面[36]。为提高高铌γ-TiAl合金的高温抗氧化性能,潘萌等[56]将其置于硅酸钠和氢氧化钾溶液中,利用微弧氧化技术在合金表面原位生长陶瓷涂层。经过微弧氧化处理后,γ-TiAl合金基体表面形成了由Al2TiO5、SiO2和Nb2O5组成的混合陶瓷涂层;涂层厚度为2.15 μm,可以隔绝氧气,保护基体不被氧化;微弧氧化将γ-TiAl合金基体的氧化激活能从247.79 kJ/mol增加到涂层试样的574.41 kJ/mol,提高了合金的抗高温氧化性能。哈尔滨工业大学唐光泽等[57]采用等离子体氟离子注入技术对TiAlNb合金基体进行了表面氟化处理,氟离子的注入能够使TiAlNb合金表面在高温氧化过程中形成Al2O3富集区,降低高温氧化速率。为进一步改善TiAl合金的抗高温氧化性能,近年来科研工作者也一直在复合表面处理技术上寻求突破,试图发挥多种技术相结合的优势,弥补单一技术缺点,在不损害基体性能的基础上大幅改善钛合金的综合性能[58-60]。南京航空航天大学陈博文[61]利用双辉等离子渗金属以及磁控溅射技术,在Ti2AlNb合金表面制备Al/Cr复合涂层来改善其高温性能。分别在750、850、900 ℃下对Al/Cr复合涂层及Ti2AlNb合金基体进行了热腐蚀实验,结果证明Al/Cr复合涂层在850 ℃以下均具有良好的抗热腐蚀能力,但是随着温度升高至900 ℃后,涂层表面Al2O3发生溶解,重新析出的疏松Al2O3组织不具有抗热腐蚀性,此时涂层内部生成的Cr2O3层仍具有一定的保护作用。西北工业大学吴向清等[62]首先采用多弧离子镀技术在TiAl合金基体表面制备纯铝层,通过扩散处理形成铝扩散层,用于调节涂层与基体金属之间在热膨胀系数上的差异,使基体与涂层之间的膨胀系数连续过渡,再利用电子束物理气相沉积(EB-PVD)技术在扩散层表面沉积含7%~9% Y2O3的ZrO2(YSZ)陶瓷层,形成起到隔热作用的YSZ热障层。南京航空航天大学李阳等[63]利用双辉等离子表面渗铬和磁控溅射镀铝工艺在Ti2AlNb合金表面制备出Al/Cr复合涂层,其截面形貌如图8所示。由图8可以看出,复合涂层截面均匀致密,无孔隙、裂纹等缺陷,涂层间存在清晰的界面,涂层厚度约为73 μm,由表及里可明显分为4层:(Ⅰ) Al沉积层;(Ⅱ) Al/Cr合金层;(Ⅲ)Cr沉积层;(Ⅳ) Cr扩散层。Al/Cr涂层能够显著提升Ti2AlNb合金基体在Na2SO4熔盐环境中的热腐蚀抗力,这主要归因于热腐蚀过程中形成的Al2O3、Cr2O3混合氧化膜,该氧化膜能够有效阻挡氧及腐蚀性介质向基体的侵入。同时,扩散层的存在一方面提高了涂层与基体之间的结合强度,另一方面为涂层表面形成Al2O3、Cr2O3提供了丰富的Al源和Cr源。

图8 Ti2AlNb合金表面Al/Cr复合涂层的截面形貌[63]Fig.8 Cross-section morphologies of Al/Cr composite coating on Ti2AlNb alloy

3 结语

随着钛及钛合金在海洋工程、航空工业、油气开发、化学工业等领域的成功使用,极大促进了其腐蚀行为的基础研究。但是,随着科技及工业的快速发展,钛及钛合金的服役环境也日趋苛刻和复杂。鉴于当前钛及钛合金面临的市场需求和挑战,未来钛及钛合金腐蚀行为研究的方向主要有以下几个方面。

(1) 在现有研究的基础上深入探究钛及钛合金在多影响因素(腐蚀介质、温度、应力)耦合作用下的腐蚀失效行为及防护技术。

(2) 注重利用数值模拟等手段从微观尺度探究钛及钛合金的腐蚀机理,并对合金成分进行优化,逐步建立钛及钛合金腐蚀性能与加工工艺参数数据库,为新型耐蚀钛合金开发提供数据和理论支撑,降低研发成本,提高研发效率。

(3) 进一步降低各种表面处理技术的成本,并结合钛及钛合金现有表面处理技术,综合开发“多技术复合防护”技术,深入开展腐蚀与防护机理研究。未来,科研工作者要深入探究更适合于提升钛及钛合金综合性能的新型表面处理技术。