基于ABAQUS的近α型Ti-1100合金热变形有限元分析

2024-01-08朱文进朴荣勋王文松

朱文进,朴荣勋,王文松

(安徽理工大学 机械工程学院,安徽 淮南 232001)

近α型钛合金具有高比强度、良好的耐腐蚀性能以及优异的耐高温性能,广泛用于制作飞机发动机压缩机盘件和机匣等部件[1-3]。混合元素粉末冶金是一种低成本制备钛合金部件的有效方法。以氢化钛粉为主要原料,通过粉末冶金可以有效控制冶金过程中的氧含量,解决氧污染问题,并得到微观结构和性能良好的钛合金部件[4-8]

热模拟试验是研究材料热变形行为的常用方法,所测得的应力–应变曲线数据可用于分析材料的变形行为。但通过该方法只能对材料进行宏观受力分析,难以掌握材料内部温度、应力及应变的分布情况,因此需要通过有限元模拟对合金内部的应力–应变进行表征,分析合金的变形行为。杨川等人[9]对粉末冶金高温合金FGH96试样进行了热压缩试验,对热压缩变形过程进行了有限元模拟,并根据试样变形程度的不同将其分为鼓形区域、中心区域和顶部区域。试样鼓形区域受拉应力作用,中心部位变形量最大,两端变形量最小。Wang等人[10]对α型钛合金Ti-4.2Al-0.005B的热压缩过程进行了有限元模拟,发现改变应变速率会导致试样内部产生不同程度的温升,并且低温低应变速率下出现的流变软化是由温升引起的。Xiao等人[11]对近α型TA15钛合金的热压缩过程进行了有限元模拟,结果表明合金内部出现的温度梯度会引起鼓形区域产生严重变形,导致测得的流变应力小于真实值。

前期研究中已对采用氢化钛粉制备的Ti-1100合金进行了热压缩试验,分析了合金热变形行为,并得到适合该合金的热加工窗口[12-13]:(1000~1050) ℃/(0.01~0.165) s-1。然而,高温热模拟试验仅可用于宏观层面的分析,对于合金内部的变形情况难以准确把握。为了进一步研究粉末冶金法制备的近α型Ti-1100合金内部不同变形区的热变形规律,基于ABAQUS软件进行热压缩有限元分析,计算合金内部不同变形区的温度场、应力–应变场分布,研究热加工参数对温度、应力–应变分布的影响规律,以期为Ti-1100合金热加工工艺的制定提供可靠依据。

1 有限元模拟

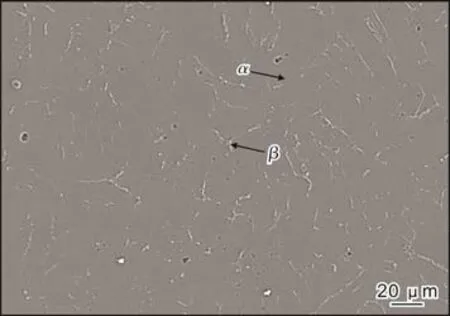

以氢化钛粉为原料,采用粉末冶金–热等静压法制备近α型Ti-1100合金。图1为所制备的Ti-1100合金的典型显微组织,主要由不规则形状的α相和α相边界处的β相组成。

图1 Ti-1100合金的显微组织Fig.1 Microstructure of Ti-1100 alloy

参照前期的研究工作[12-13],对制备的Ti-1100合金试样进行恒温恒应变速率的热压缩试验。将热压缩试样沿径向切割,用SiC砂纸打磨后抛光,再用Kroll试剂腐蚀。采用DMM-490C光学显微镜(OM)进行显微组织观察。结合热模拟压缩试验[12-13],采用ABAQUS有限元软件的热力耦合模型[16]对热压缩变形过程进行有限元模拟。

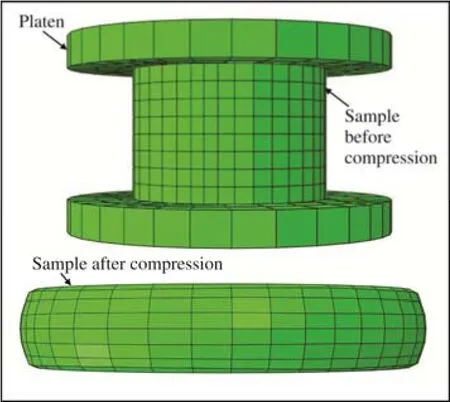

图2为在ABAQUS有限元软件中建立的Ti-1100合金试样三维模型。其中,试样尺寸为φ12 mm×8 mm,上下压板尺寸均为φ20 mm×2 mm。

图2 Ti-1100合金试样的几何模型Fig.2 Geometric model of Ti-1100 alloy sample

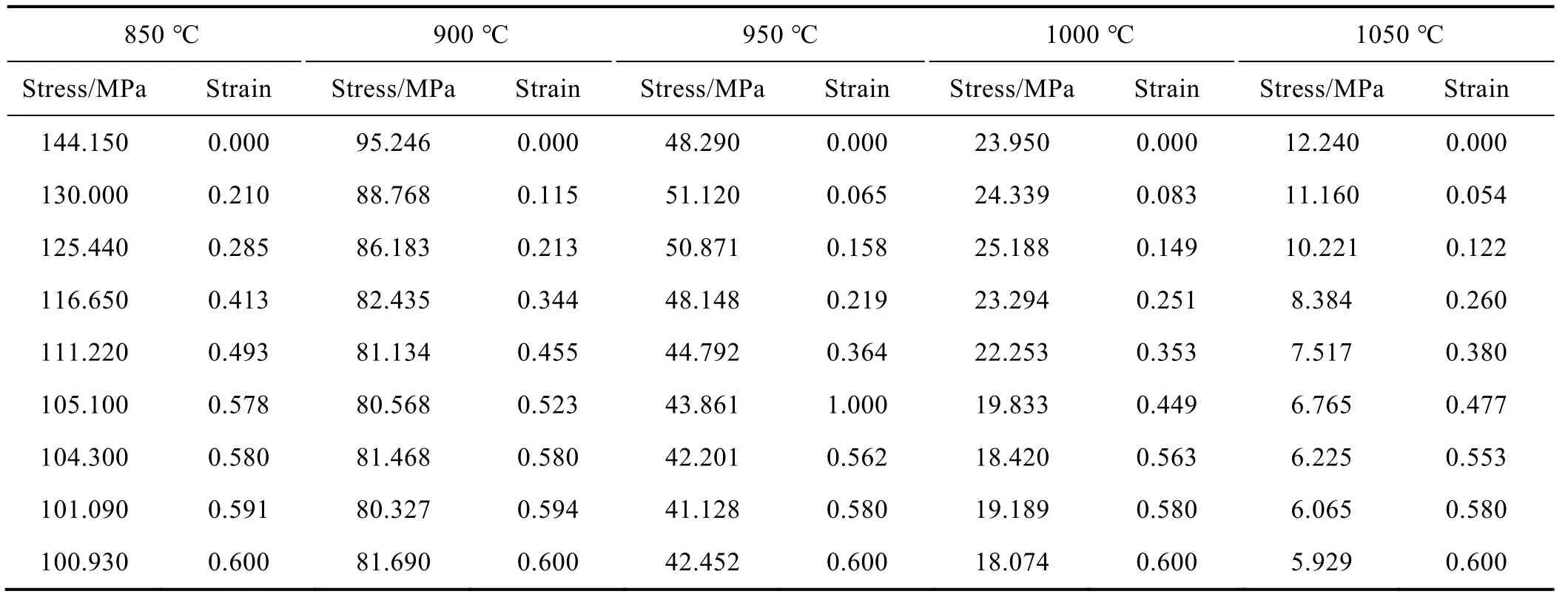

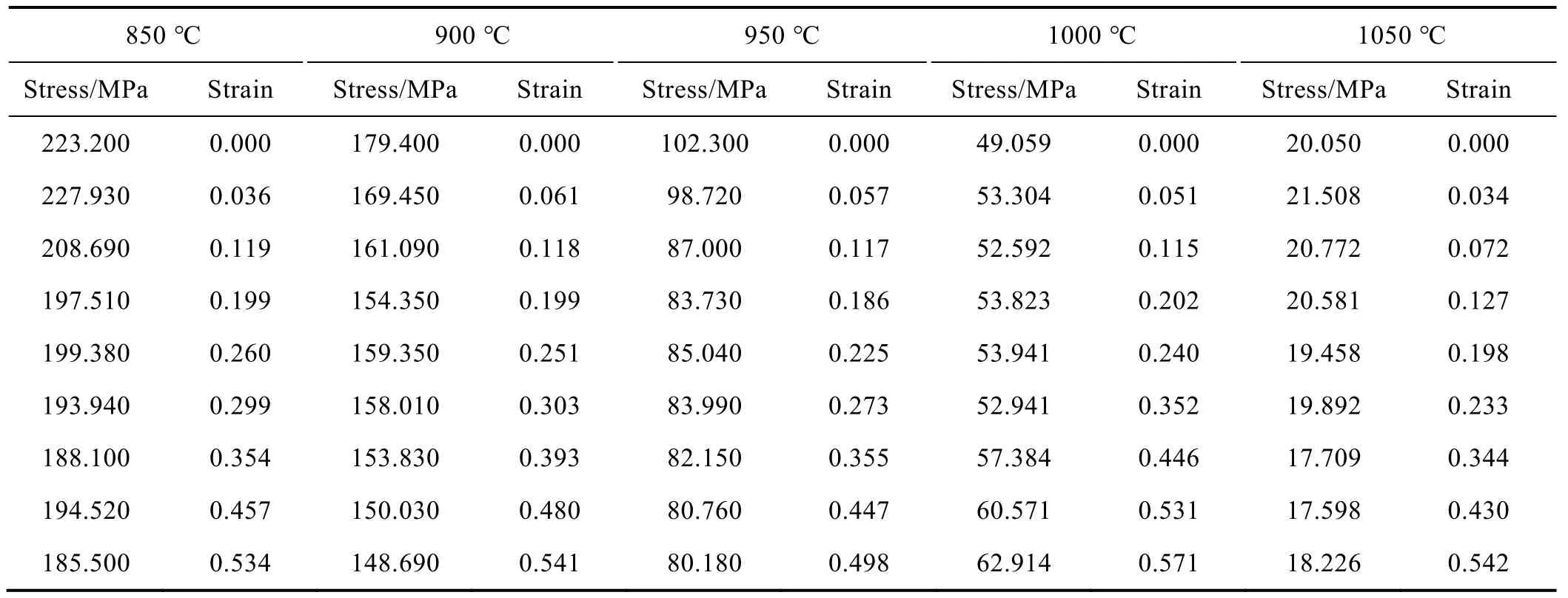

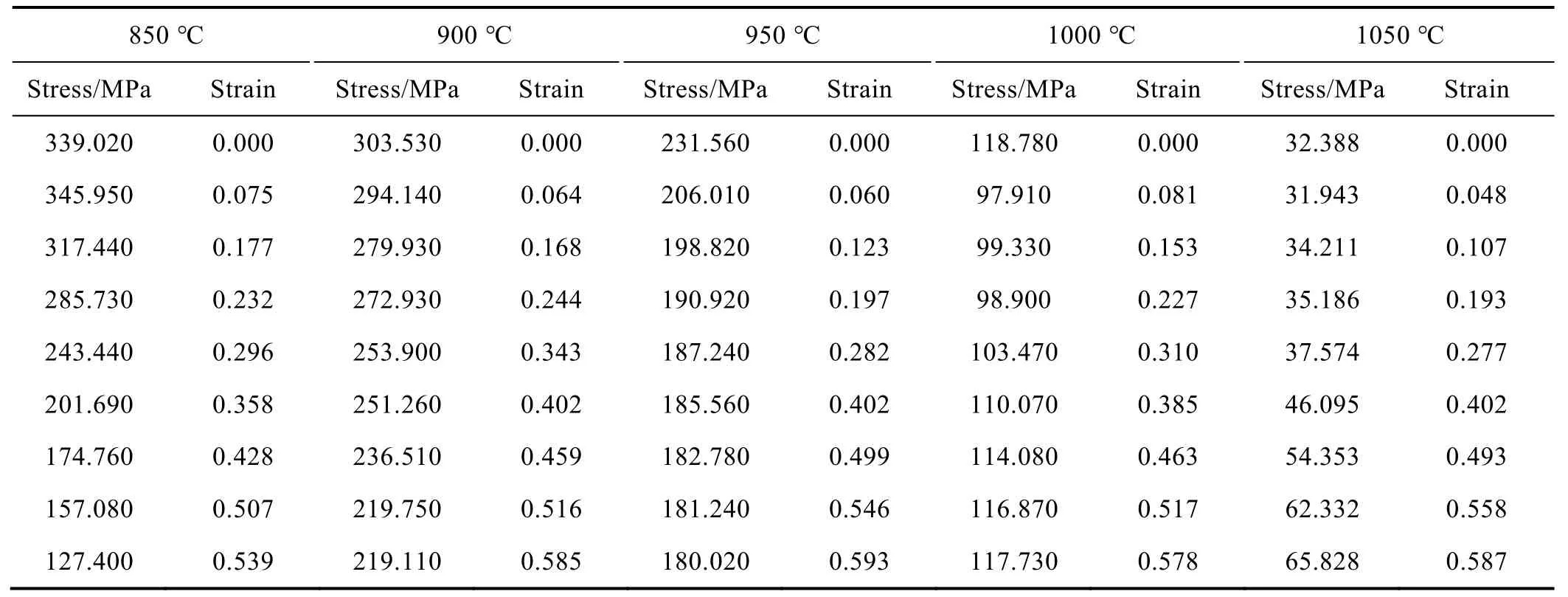

根据不同变形条件下Ti-1100合金的流变应力曲线得到其应力–应变参数[12-13],结果见表1~3。将应力–应变参数作为属性参数输入到有限元模型中,其中Ti-1100合金的热物性参数分别为:密度4.53 g/cm3,热导率10 W/(m·K),比热容545 J/(kg·K),室温杨氏模量119 GPa,泊松比0.3[28]。

表1 应变速率为0.01 s-1时Ti-1100合金试样在不同变形温度下的应力–应变参数Table 1 Stress-strain parameters of Ti-1100 alloy specimens at different deformation temperatures and strain rate of 0.01 s-1

表2 应变速率为0.1 s-1时Ti-1100合金试样在不同变形温度下的应力–应变参数Table 2 Stress-strain parameters of Ti-1100 alloy specimens at different deformation temperatures and strain rate of 0.1 s-1

表3 应变速率为1 s-1时Ti-1100合金试样在不同变形温度下的应力–应变参数Table 3 Stress-strain parameters of Ti-1100 alloy specimens at different deformation temperatures and strain rate of 1 s-1

金属热压缩过程中,会因塑性变形和摩擦而产生温升,其中塑性变形为热量的主要来源。采用库伦接触模型模拟热压缩过程中的接触行为,假设摩擦系数恒定为0.1,接触方式为硬接触,产热系数设置为1,产生的热量由压板与试样平均分配。由于采用真空恒温压缩试验,并且试样与周围环境的温度相同,所以热对流和热辐射对温度的影响较小,因此忽略不计。假设实验样品内部的初始温度分布均匀,预定义模型的初始实验温度分别为850、900、950、1000、1050 ℃。

2 结果与讨论

2.1 热压缩过程有限元分析

2.1.1 热压缩过程的温度分布

在热压缩过程中,合金发生高速大变形,外加载荷做的功部分会转化为热能,而钛合金的热导率相对较低,会导致试样内部的局部温度升高,易产生局部流动和不均匀变形等[14-15]。在1000 ℃/1 s-1条件下热压缩后,Ti-1100合金试样内部的温度场如图3所示。从图3可以看出,试样中心区域温度最高,并且出现温度分布不均匀的现象。这是因为在高应变速率下转化的热能更多,短时间内热量聚集在试样中心部位所导致的。

图3 Ti-1100合金试样在1000 ℃/1 s-1条件下的温度场分布Fig.3 Temperature field distribution of Ti-1100 alloy specimen at 1000 ℃/1 s-1

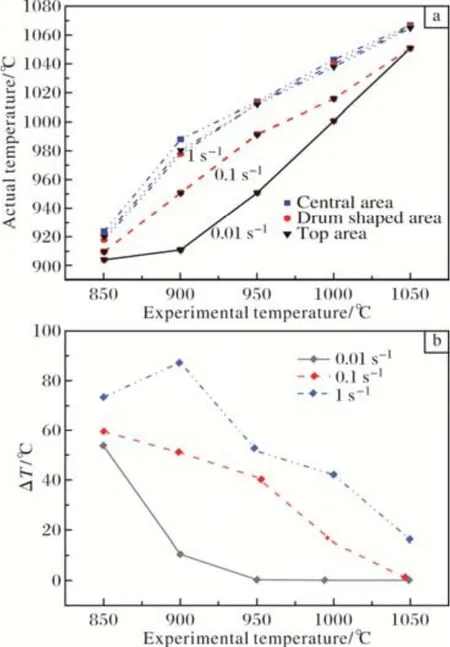

图4a为不同变形条件下Ti-1100合金试样不同区域的温度分布。在高应变速率条件下(≥1 s-1),试样中心区域的温度明显高于其他区域;低应变速率条件下,试样中心区域与其他部位的温度无明显差别。为了便于描述试样内部的温度变化,定义温升 ∆T=试样中心温度峰值-试样初始温度。图4b为不同变形条件下Ti-1100合金试样的温升∆T。由图4b可知,相同变形温度下,应变速率越高,∆T越大。其中,1 s-1、900 ℃时∆T最大,为87.3 ℃;0.01 s-1、1000 ℃和1050 ℃时∆T均为0。Ti-1100合金试样内部温升∆T随着应变速率的增大而增大,主要是因为应变速率增大,会导致更大的能量积累,从而使温度升高[10]。当应变速率一定时,随着温度的升高,Ti-1100合金试样内部温升∆T总体呈减小趋势,其主要原因在于:根据做功原理,高温条件下材料的变形抗力小,在相同应变速率和变形量条件下,使其变形需要的能量变小,所以外加载荷对Ti-1100合金试样做功的总量减小,故转换为热能的部分减小,进而导致材料内部温升减小。

图4 Ti-1100合金试样在不同变形条件下的温度分布Fig.4 Temperature distribution of Ti-1100 alloy specimens under different deformation conditions: (a) temperature in different areas; (b) temperature rise (∆T) at different strain rates

通常情况下,动态再结晶引起的软化有利于热变形,但局部温度升高引起的软化不利于热变形,其原因是变形产生的温升易导致局部流动、绝热剪切等不稳定现象,最终导致材料失效[10]。随着热压缩温度的降低和应变速率的升高,Ti-1100合金实际的变形温度会增大(∆Tmax=87.3 ℃),最终导致不稳定变形。在低温高应变速率条件下,温度对压缩变形的影响占据主导地位。根据先前实验的应力–应变曲线[12,23],Ti-1100合金在低温(≤950 ℃)和高应变速率(1 s-1)下的流变应力曲线表现出软化特征,说明该条件下的动态软化特征主要是由温升引起的,而温升引起的软化不利于变形,需要尽量避免在此条件进行热加工。而当应变速率为0.01 s-1时,所有温度条件下的流变应力都表现出软化响应,说明此时的软化是以动态再结晶等软化机制为主导的。

2.1.2 热压缩过程的应变分布

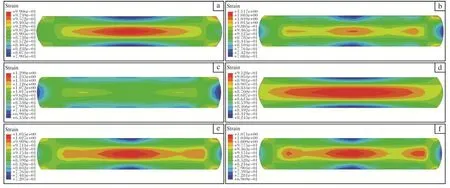

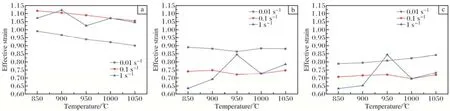

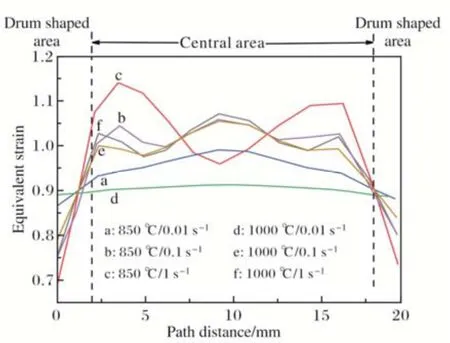

图5为不同变形条件下Ti-1100合金试样的等效应变分布图,图6为Ti-1100合金试样不同区域的最大应变量随变形温度的变化曲线。从图5和图6可以看出,试样中心区域的应变量最大,在0.9~1.15之间。在高应变速率条件下,试样中心区域应变量呈不均匀分布,这是因为中心区域的材料受压缩作用不断向两边延伸,由于变形时间较短导致不均匀变形。在低应变速率下,试样中心区域变形相对均匀;鼓形区域的应变量相对较小,在0.6~0.9之间,应变分布均匀;顶部区域的应变量最小,在0.6~0.8之间,变形程度最小。

图5 不同变形条件下Ti-1100合金试样的应变分布图Fig.5 Strain distribution maps of Ti-1100 alloy specimens under different deformation conditions: (a) 850 ℃/0.01 s-1;(b) 850 ℃/0.1 s-1; (c) 850 ℃/1 s-1; (d) 1000 ℃/0.01 s-1; (e) 1000 ℃/0.1 s-1; (f) 1000 ℃/1 s-1

图6 不同变形条件下Ti-1100合金试样不同区域的最大等效应变Fig.6 Maximum equivalent stain in different areas of Ti-1100 alloy specimens under different deformation conditions:(a) central area; (b) drum shaped area; (c) top area

图7为不同变形条件下Ti-1100合金试样中心水平路径的等效应变分布图。从图7可以看出,试样鼓形区域与中心部位的变形程度有明显区别,中心区域不均匀变形现象十分明显,整体呈“M”型分布。不均匀变形对温度和应变速率十分敏感,在低温高应变速率下,试样内部的“M”趋势更明显,说明内部的不均匀变形程度较大。随着温度的升高及应变速率的降低,“M”趋势逐渐趋于平缓,并且变形量也逐渐降低,内部变形逐渐均匀。以上分析表明在低温高应变速率条件下更容易发生不均匀变形。

图7 不同变形条件下Ti-1100合金试样中心水平路径的应变分布图Fig.7 Strain distribution map of the central horizontal path of Ti-1100 alloy specimens under different deformation conditions

2.1.3 热压缩过程的应力分布

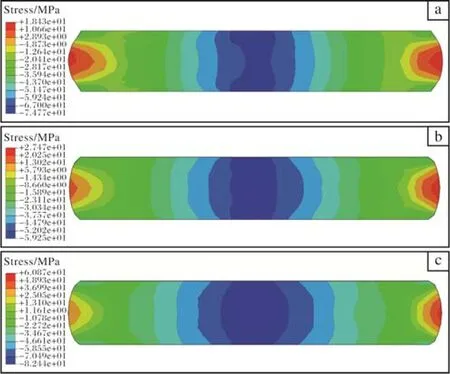

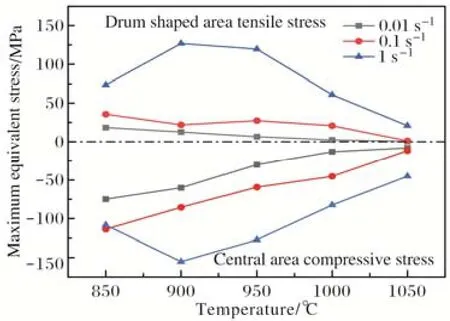

仿真模拟基于第四强度理论[16]对最大主应力进行计算,用于分析合金内部的受力情况。图8为Ti-1100合金试样的应力分布图(拉应力为正值,压应力为负值)。与温度场和应变场不同,中心和顶部区域所受到的压应力作用区别不明显,所以简化为整体分析。从图8可以看出,中心区域受到较大压应力的作用,并且接近鼓形区域时压应力逐渐减小。鼓形区域因膨胀受到轴向拉应力作用,在较大的拉应力作用下,可能导致鼓形区域出现沿热压缩方向的裂纹等缺陷[10,24]。图9为Ti-1100合金中心区域最大压应力和鼓形区域最大拉应力随温度的变化曲线。从图9可以看出,高温低应变速率时应力值最低,这是因为低应变速率和较高变形温度会导致较长的能量积累时间和较大的动态软化力,从而导致峰值应力的降低[20]。在900 ℃/1 s-1条件下压应力和拉应力均为最大值,说明该条件下试样内部变形剧烈,发生加工缺陷的可能性最大。

图8 不同变形条件下Ti-1100合金试样的应力分布图Fig.8 Stress distribution maps of Ti-1100 alloy specimens under different deformation conditions: (a) 850 ℃/0.01 s-1;(b) 950 ℃/0.1 s-1; (c) 1000 ℃/1 s-1

图9 Ti-1100合金试样不同区域最大应力随温度的变化曲线Fig.9 Variation curves of maximum stress in different areas of Ti-1100 alloy specimens with temperature

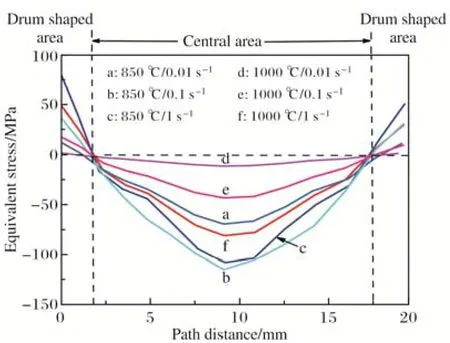

图10为不同变形条件下Ti-1100合金试样中心水平路径的应力分布图。从图10可以明显看出与应变场相似的不均匀变形现象,应力整体呈“V”型不均匀分布。试样中心区域和鼓形区域因受力不同区别明显,中心区域应力值最大,可达120 MPa,靠近鼓形区域时应力值不断减小。这种应力不均匀分布对温度和应变速率十分敏感,随着温度的升高和应变速率的减小,“V”型趋势减弱,应力峰值逐渐减小,合金内部应力趋于稳定。在低温和高应变速率条件下,“V”型陡峭趋势较大,中心与鼓形区域的应力差值也更大,内部变形更加剧烈,说明在低温高应变速率条件下不适宜进行加工。

图10 不同变形条件下Ti-1100合金试样中心水平路径的应力分布图Fig.10 Stress distribution map of the center horizontal path of Ti-1100 alloy specimens under different deformation conditions

2.2 微观组织

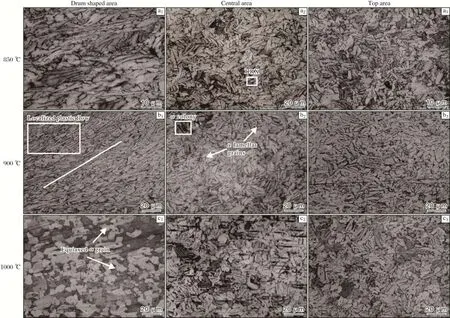

图11为Ti-1100合金试样在不同变形条件下的显微组织。在低温高应变速率条件下,鼓形区域以细长的层状α晶粒为主,与压缩方向呈一定的倾斜角度,如图11a1、b1所示。根据有限元应力场分布,鼓形区域受到较大的轴向拉应力作用,导致α晶粒与压缩方向呈一定的倾斜角度。鼓形区域还出现不稳定的局部塑性流动现象,结合有限元温度场分布,这是因为合金在低温高应变速率下压缩时,温度上升幅度较大,导致不稳定变形[21]。在高温低应变速率条件下,由于实验温度接近相变温度1019.84 ℃[12],鼓形区域微观组织以等轴α晶和相变生成的β相为主,并且晶粒的方向性逐渐消失,如图11c1所示。这是因为等轴晶结构能够阻碍由剪切力引起的滑移,从而阻碍层状晶粒产生方向性[24]。合金内部的应力分析结果也表明,在该条件下鼓形区域受到的拉应力较小,进一步减弱了晶粒的方向性。

图11 不同变形条件下Ti-1100合金试样的显微组织Fig.11 Microstructures of Ti-1100 alloy specimens under different deformation conditions:(a1~a3) 850 ℃/1 s-1; (b1~b3) 900 ℃/1 s-1; ( c1~c3) 1000 ℃/0.01 s-1

在低温高应变速率和高温低应变速率条件下,中部区域都以不同取向的层状α晶粒结构为主,层状α晶粒边缘出现细小的等轴晶,如图11a2、b2、c2所示。这是由于热变形时断裂的层状晶粒再结晶生成了细小的等轴组织,表明变形过程中发生了动态再结晶。此外,在所有变形条件下,Ti-1100合金试样都出现了α集束,这是因为Ti-1100合金试样热导率低,变形产生的热量无法快速传播,使局部过热形成精细的平行阵列结构。

顶部区域的微观组织与中心区域十分相似,以不同取向的层状α晶粒结构为主,层状α晶粒边缘发生动态再结晶生成细小的等轴α晶,见图11a3、b3、c3。根据有限元分析结果,在热压缩过程中顶部区域和中心区域受到相同的轴向压应力作用,同时内部不同区域的温升差距较小,使顶部区域与中心区域有着相似的微观结构。

3 结 论

(1) 对利用氢化钛粉制备的Ti-1100合金的热模拟压缩试验进行有限元分析,其温度场分布表明,中心区域的温度相对较高,在低温高应变速率条件下,合金内部的温升最大(∆Tmax=87.3 ℃),其动态软化特征主要是由温升导致的;在高温低应变速率条件下,合金内部的温升较小(∆T=0 ℃)。

(2) 应变场分布表明,中心区域变形程度最大,鼓形区域变形程度相对较小,顶部区域变形程度最小,在合金内部应变呈“M”型不稳定分布,在低温高应变速率条件下,“M”型趋势更明显,内部的不均匀变形程度较大,在高温低应变速率条件下,“M”趋势逐渐趋于平缓,应变量也逐渐降低,内部变形逐渐均匀。Ti-1100合金在低温高应变速率条件下更容易发生不均匀变形,不利于加工变形;在高温低应变速率条件下变形均匀,适宜进行加工。

(3) 应力场分布表明,中心区域受较大压应力的作用,鼓形区域受拉应力作用,应力峰值随着温度的升高、应变速率的降低而减小,合金内部应力呈“V”型不均匀分布。在低温高应变速率时“V”型趋势更明显,中心区域与鼓形区域的应力差值也越大,内部变形更加剧烈;在高温低应变速率时“V”型趋势减弱,应力峰值逐渐减小,合金内部趋于稳定。

(4) 在低温高应变速率条件下,鼓形区域出现与压缩方向呈一定角度的细长层状α晶粒,并有局部塑性流动现象出现;在高温低应变速率条件下,鼓形区域以等轴α晶+β转变组织为主。在所有变形条件下,中心区域都以层状α晶粒为主,并且发生了动态再结晶;顶部区域的微观组织与中心区域相似。