喷砂处理钢板高强度螺栓摩擦型连接循环抗剪试验研究

2024-01-08刘学春高胜寒陈学森

刘学春, 高胜寒, 陈学森

(北京工业大学 北京市高层和大跨度预应力钢结构工程技术研究中心, 北京 100124)

螺栓连接施工速度快、质量易保证,符合国家装配式钢结构发展需求[1]。工程中常对轧制钢板进行喷砂处理,以达到除锈和提高摩擦因数的目的,因此需要对喷砂处理后的高强螺栓连接件进行深入研究。目前,许多学者以应用高强度螺栓连接的梁柱节点为研究对象,分析节点在低周往复荷载下的滑移、耗能等性能指标。刘学春等[2]、Liu等[3-5]对不同形式的全螺栓梁柱节点进行了循环加载试验,证明节点具有良好的抗震性能,并考虑单剪连接中螺母与钢板摩擦力的有利作用提出了设计公式,但也发现循环荷载下接触面滑移后摩擦因数可能发生变化,对摩擦因数变化的影响尚需进一步研究。张艳霞等[6]通过试验研究发现槽孔螺栓摩擦阻尼器的滞回曲线接近矩形,但孔长增加至40 mm后,摩擦力-位移曲线出现明显不对称且离散程度增大。石文龙等[7]对比了应用不同摩擦材料的3种摩擦阻尼器的力学性能,发现紫铜型摩擦阻尼器的滞回曲线更为饱满,耗能效果更稳定。上述研究表明,高强度螺栓连接能够有效传递剪力并提供耗能,保证结构的抗震能力;但在循环荷载下,受螺栓孔型、剪切面数、接触面材料等影响,在发生滑移后接触面间的摩擦因数和螺栓滑移规律尚需进一步分析。

此外,研究表明高强度螺栓连接滑移前板件间已存在一定的相对位移,对节点和结构整体刚度有明显影响,而目前相关规范[8]未考虑高强螺栓连接滑移前变形。王彦博等[9]通过试验研究发现混合连接抗滑移系数与临界滑移位移保持一定正相关性。Zhao等[10]考虑螺栓压力实际二维分布,基于Iwan模型和Lugere模型[11-13],提出连接切向刚度计算方法,发现临界滑移随螺栓预紧力和摩擦因数增大而线性增加。上述研究表明有必要开展进一步研究以确定高强度螺栓摩擦型连接滑移前变形的影响因素。

参考《钢结构高强度螺栓连接技术规程》(JGJ 82—2011)[14],对采用喷砂处理摩擦面的不同螺栓尺寸和孔型的高强螺栓连接件进行了3种构造情况下循环抗剪试验研究,探究每种构造下高强度螺栓受剪连接的不同参数对其受力和滑移过程中抗剪承载力、摩擦因数等影响,为高强度螺栓连接在抗震设计中的计算分析提供依据。

1 试验概况

1.1 试件设计

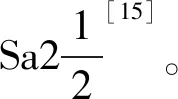

表1 试件参数

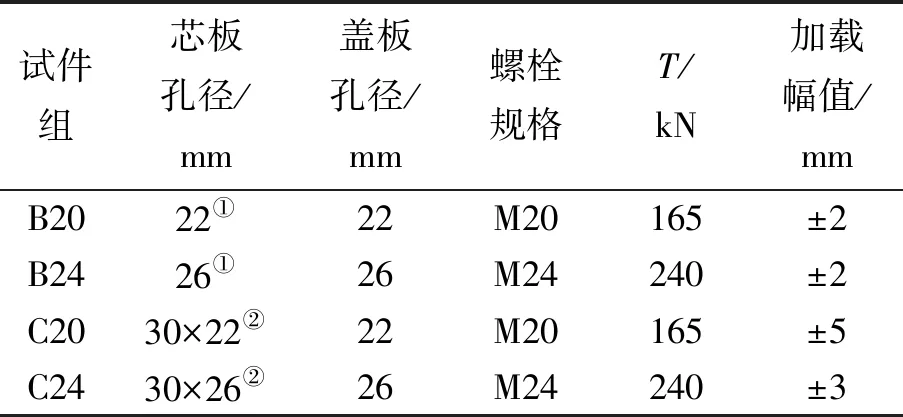

图1 试件装配(单位:mm)

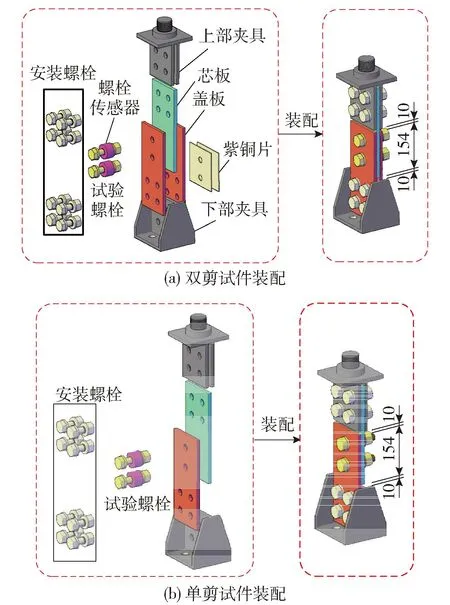

图2 盖板和芯板几何尺寸(单位:mm)

1.2 试件方案

首先通过螺栓传感器控制,按表1施加螺栓预拉力后进行低周往复加载,在试件达到最大静摩擦力前采用荷载控制,加载速率不大于 0.5 kN/s;滑动后,采用位移控制加载,加载速率不大于0.03 mm/s。 当荷载-滑移曲线出现尖角或者达到表1规定幅值时改变拉压方向,每个试验循环 8圈。

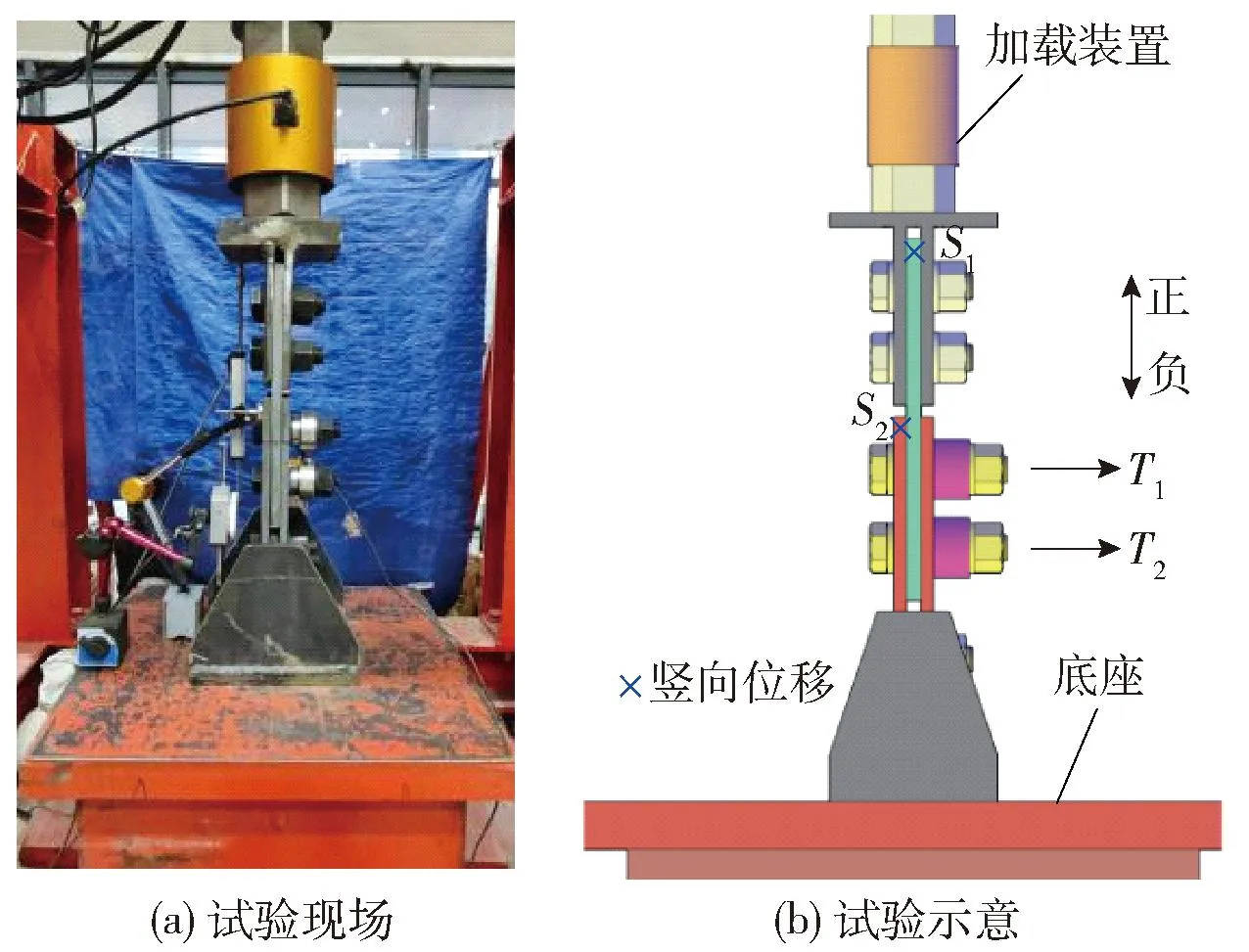

荷载P由试验机拉压传感器测量,100 mm量程拉线位移计被布置在芯板与底座间,所测位移记为S1;50 mm量程百分表被布置在盖板与底座间,所测位移记为S2,由于芯板在加载过程中的弹性伸长变形可忽略,因此最终采用位移S=S1-S2计算盖板与芯板间的滑移变形。2个螺栓拉力由压力传感器监测,分别记为T1和T2,位移计及压力传感器布置详见图3。

图3 试验装置

2 试验现象

2.1 双剪连接试验

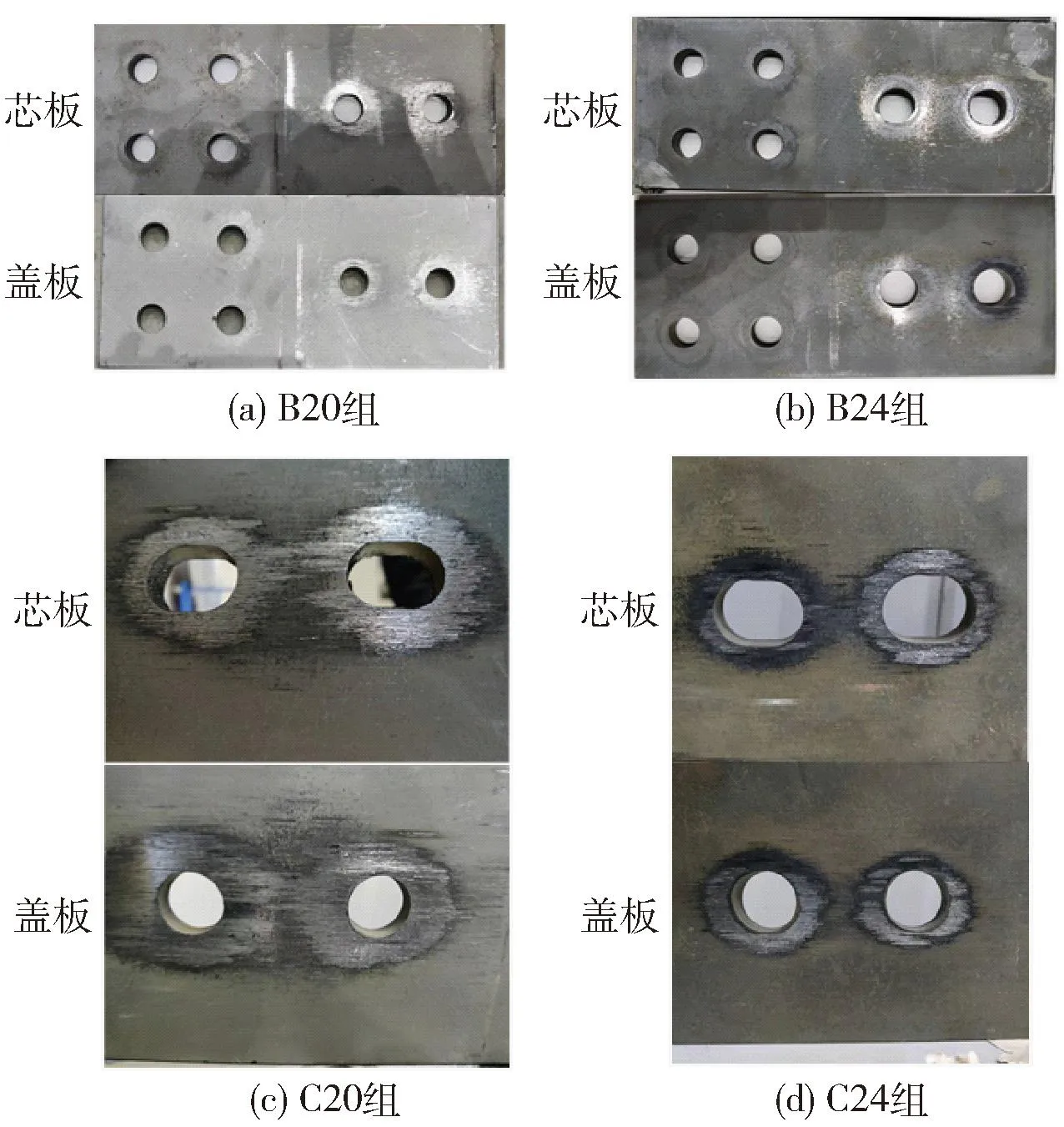

双剪连接各组试件现象相似。开始加载时无声响,荷载-位移曲线呈线性增长,此时处于抗滑移阶段。伴随一声“嘣”响,试件达到最大静摩擦力,滑移突增约1 mm,荷载值突降70%后回升,随后试件进入滑移阶段,此后滑移荷载随循环圈数增加。试验后各试件在芯板和盖板孔洞周围沿摩擦力方向出现不同程度的条状划痕,其中C24组和C20组磨损较为严重,见图4。

图4 双剪连接试验现象

2.2 单剪连接试验

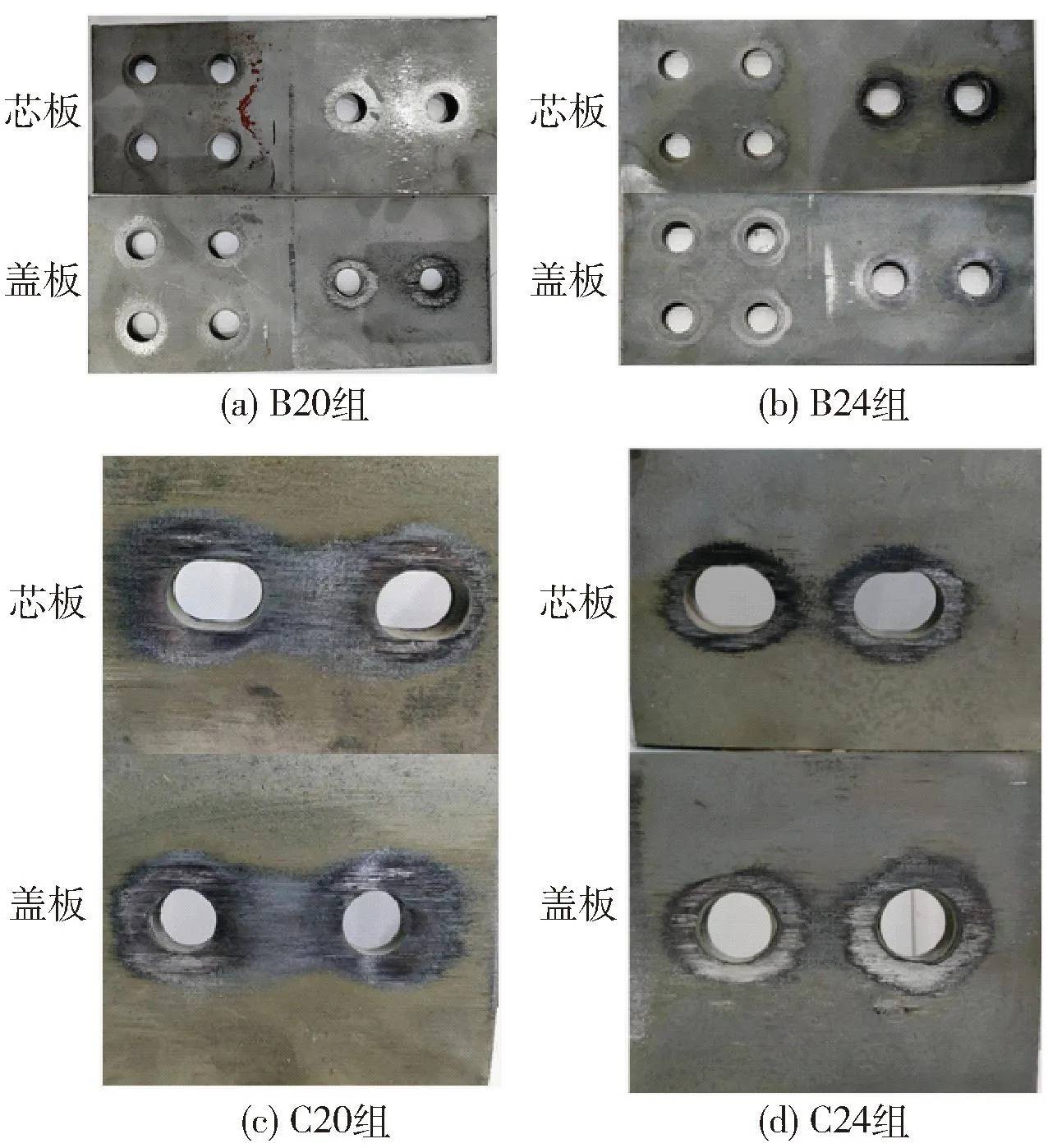

单剪连接各组试验中,随着荷载增大,试件由抗滑移阶段转为滑移阶段,试件没有发出声响,荷载-滑移曲线没有出现明显的荷载峰值点。试验后试件孔洞周围出现条状磨损,见图5。

图5 单剪连接试验现象

2.3 夹紫铜片双剪连接试验

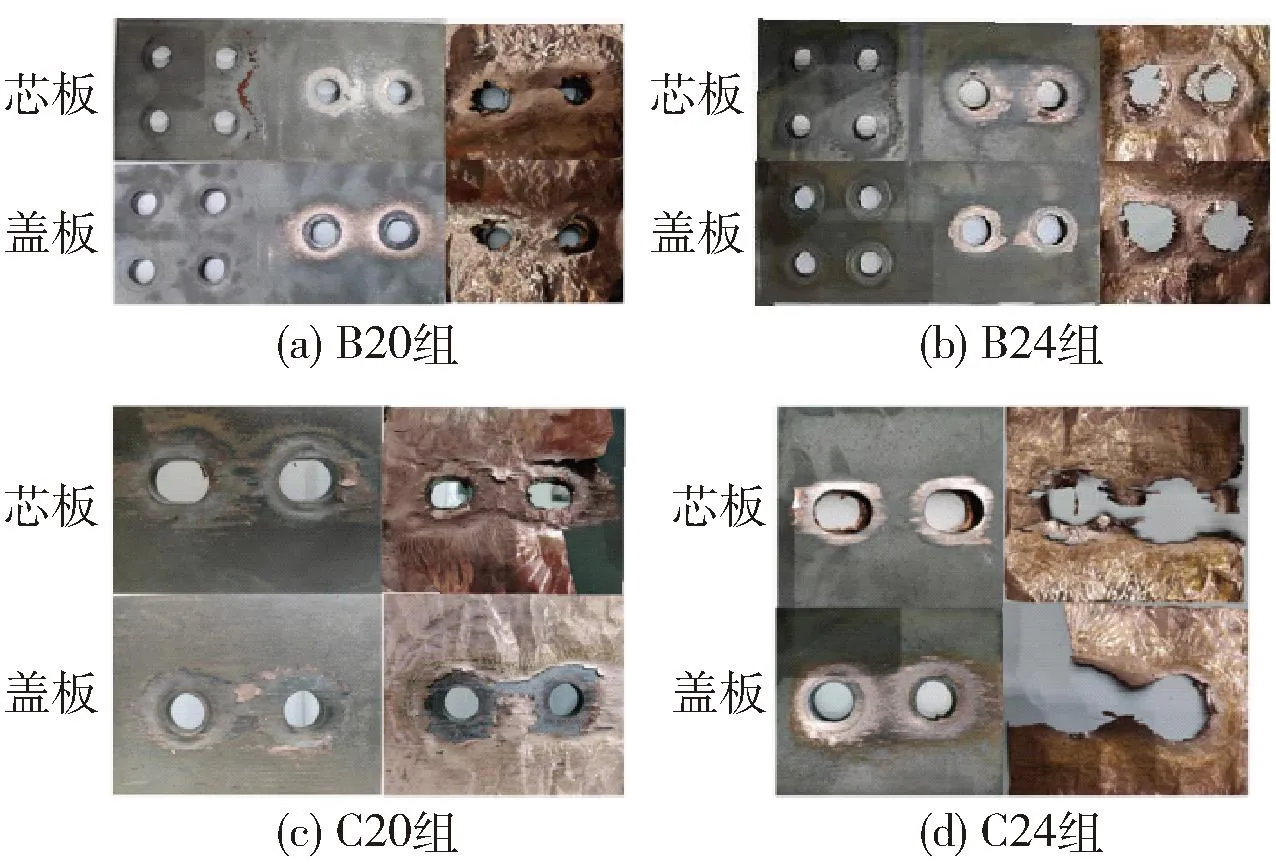

在各组喷砂钢板间夹紫铜片的双剪连接试验中,由抗滑移阶段到滑移阶段时,试件发出很小声音或没有声音,荷载随着滑移增大逐渐减少至稳定。加载过程中紫铜片与板件摩擦,孔洞周围铜粉随摩擦嵌入条状凹槽内(见图6),槽孔比标准圆孔试件组紫铜片损坏严重。

图6 夹紫铜片双剪连接试验现象

3 试验结果分析

3.1 荷载-滑移曲线

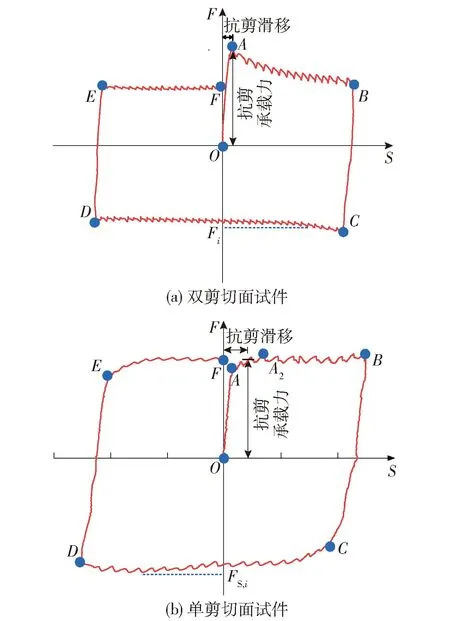

图7所示,各组试件均经历抗滑移阶段(OA段)、受拉滑移阶段(AB段和EF段)、压拉力转向抗滑移阶段(BC和DE段)和受压滑移阶段(CD段)。

图7 典型荷载-滑移曲线

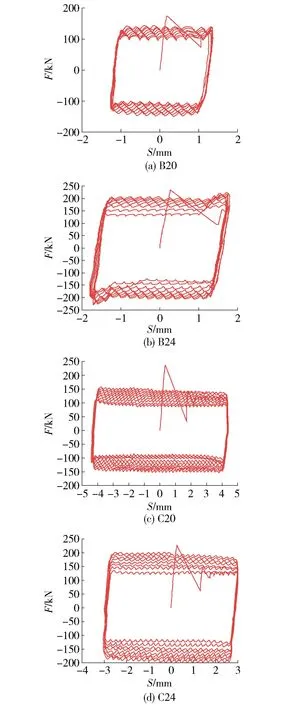

3.1.1 双剪试验

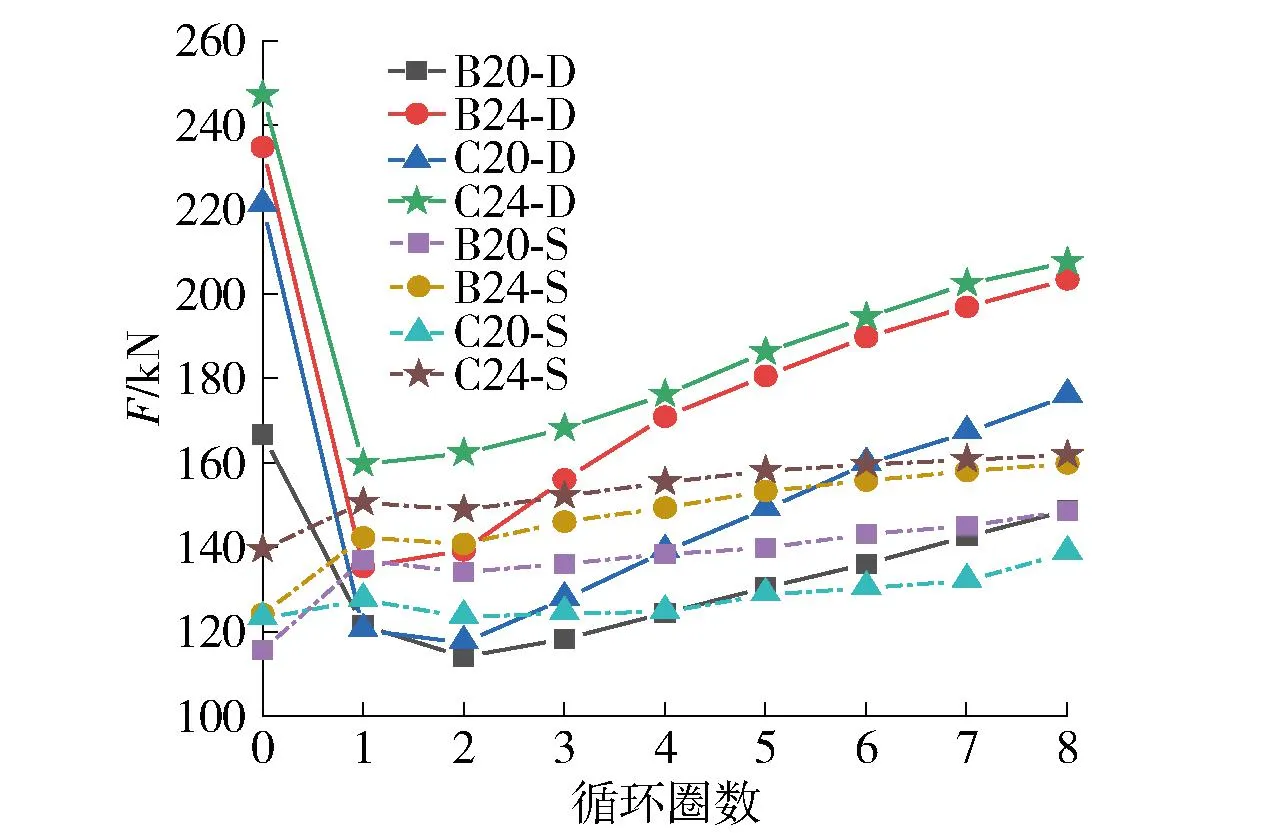

双剪试验的荷载-滑移曲线如图8所示,各试件滑移后的正、负向荷载值基本对称。以最大静摩擦力即抗滑移承载力作为第0圈的荷载值,滑移后计为第1圈加载。首次滑移时荷载发生约70%的下降,但这是由于连接滑移发生速度过快导致试件刚度突降、试验机发生卸载,并不代表连接承载力的真实下降幅度;稳定加载后荷载回升,连接进入滑移阶段,但总体上滑移时的荷载明显低于抗滑移承载力。在随后的8圈循环加载中,摩擦力缓慢提高直至稳定,这是因为试验中反复摩擦产生的划痕增加了摩擦面的粗糙程度,提高了摩擦因数,而随着循环加载圈数增加,螺栓拉力逐渐降低,两者的共同作用使荷载-滑移曲线保持稳定[16]。图9给出了各试件滑移荷载随滑移圈数的变化关系,B20组相对B24组螺栓预拉力提高45.5%,抗剪承载力增加40.9%,C20组相对C24组,螺栓预拉力提高45.5%,抗剪承载力增加11.7%,表明槽孔试件螺栓预拉力和抗剪承载力不能同比例提升;C24组比B24组,C20组比B20组荷载分别增长了5.2%和32.6%,相同螺栓预拉力下,槽孔试件抗剪承载力比标准圆孔高。这是因为槽孔试件中螺栓的滑移距离长,钢板磨损更大,导致槽孔试件的摩擦因数更高,而不同孔型螺栓拉力的变化差距不大。

图8 双剪连接荷载-滑移曲线

图9 双剪连接、单剪连接荷载-循环圈数曲线

滑移稳定后,试件仍然存在一定大小的抗剪承载力即滑动承载力。B24组相对B20组螺栓预拉力提高45%、滑动承载力提高32.0%,C24组相对C20组滑动承载力提高26.9%。C20组滑动承载力比B20组提高11.1%,C24组滑动承载力比B24组提高7.0%。

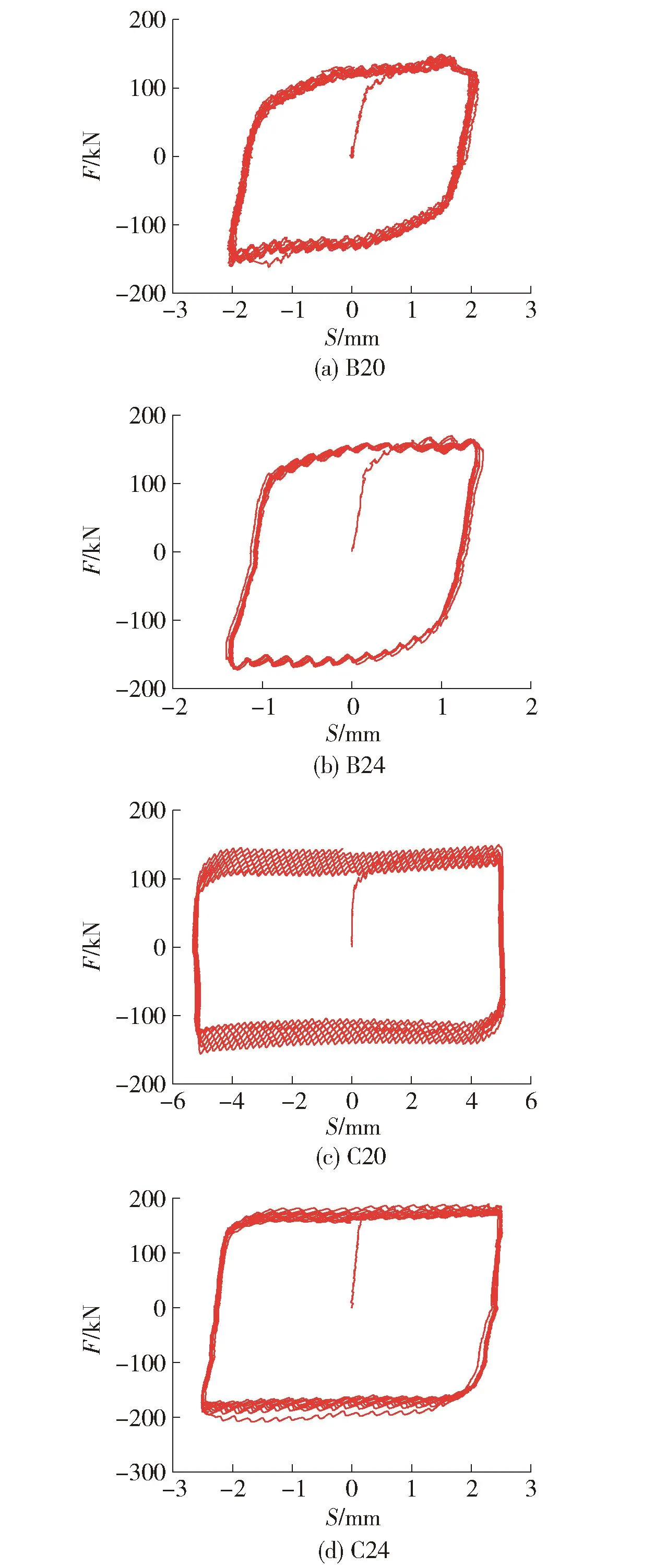

3.1.2 单剪试验

图10所示,单剪连接试验荷载-滑移曲线呈梭形,各组试件滑移前的变形较双剪连接明显增大,滑移后荷载没有降低。随着循环圈数的增加,摩擦力不断提高,螺栓拉力降低,最终摩擦力稳定。图7(b)可知,试件在曲线第1个拐点A处的荷载约为双剪连接试件第1次滑移荷载值的一半,此时螺栓垫圈与钢板间无摩擦力;在螺栓垫圈和钢板间摩擦力矩的有利作用下,第2个拐点A2处荷载比第1个拐点A处的荷载平均提升36.6%,之后曲线平稳发展。

图10 单剪连接试验荷载-滑移曲线

单剪试验中B24组比B20螺栓组预拉力提高45.5%,8圈荷载平均值提高7.4%,C24组比C20组荷载平均提高21.1%,槽孔试件承载力增幅小于螺栓预拉力增幅。C24组比B24组荷载提高3.5%,而C20组比B20组荷载降低8.2%,说明孔型对单剪连接摩擦力影响较小。

3.1.3 夹紫铜片双剪试验

图11所示,喷砂钢板间夹紫铜片滑移后,荷载值随滑移不断下降,下降速度逐渐缓慢至平稳。原因是紫铜材质比钢材软,滑移过程中不断磨损,使得试验曲线相对平稳。滑移后,在随后的8圈加载过程中,摩擦力不断降低至稳定。由图12可知,试验结束后,紫铜双剪中B20、C20、B24、C24组荷载分别降低21.3.%、25.2%、18.4%和27.7%,槽孔试件滑移荷载损失大于标准孔试件。图11中部分试件出现位移较大时荷载增大的情况,是因为受限于安装和加载控制精度,在试验中部分试件出现了孔壁承压情况。

图11 夹紫铜片双剪连接荷载-滑移曲线

图12 双剪连接、夹紫铜片双剪连接荷载-循环圈数曲线

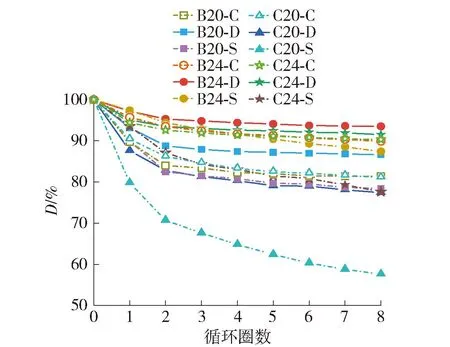

3.2 螺栓拉力

螺栓终拧后,螺栓拉力会随时间以对数形式发生松弛损失[17],且主要发生在终拧完成1 h内;本试验在终拧1 h后加载,可忽略螺栓拉力松弛损失;但在螺栓连接受剪和滑移过程中,螺栓拉力会发生进一步损失。将螺栓拉力与初始预拉力比值定义为D,图13给出了各组试件3类连接在试验中的螺栓拉力与初始预拉力比值随循环圈数的变化关系,其中的螺栓拉力为各试件滑移荷载对应的T1、T2取平均值后,再取同类连接3个相同试件的螺栓拉力平均值。各类连接试验在首次滑移前基本无损失。发生滑移后,双剪连接、单剪连接和夹紫铜片双剪连接的螺栓拉力分别下降6.7%、9.8%和7.5%,之后降幅逐渐减小至平稳。总体上,单剪连接试件比双剪连接试件的螺栓拉力损失更多,其中C20组和C24组单剪连接试件8圈循环螺栓拉力分别下降了42.4%和22.4%,主要原因是单剪试件加载时螺栓会发生转动,使螺杆在受剪的同时也可能受到往复的拉压作用,造成螺栓的预拉力下降。双剪试验中B24组和C24组在8圈循环下螺栓拉力分别下降了6.5%和8.5%,B20组和C20组的螺栓拉力分别下降了13.4%和22.6%。夹紫铜片的双剪试件也呈现相同规律,表明在双剪条件下增大螺栓直径可降低螺栓拉力损失,槽孔会使螺栓拉力损失增多。

图13 螺栓拉力比值-循环圈数曲线

3.3 抗滑移系数

基于我国规范的设计实践,螺栓发生滑移前的抗剪承载力与螺栓的初始预拉力之比为抗滑移系数,计算公式为

(1)

(2)

(3)

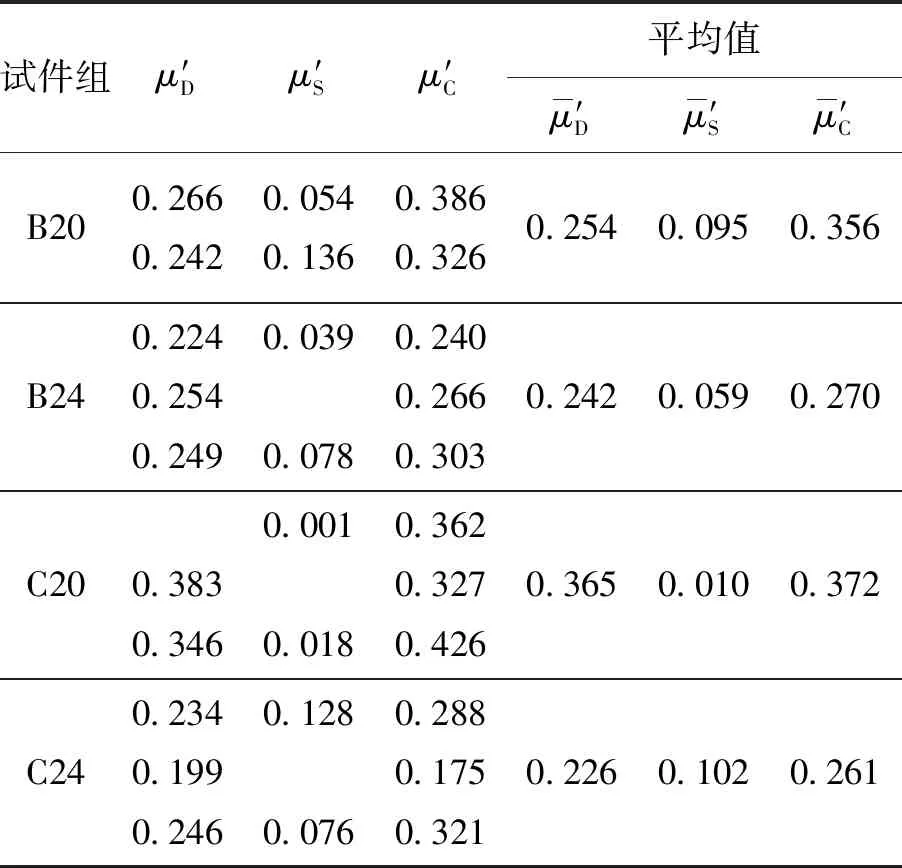

式中:μ′D为双剪连接试验的抗滑移系数;μ′S为单剪连接试验中垫圈与喷砂钢板的抗滑移系数;μ′C为夹紫铜片双剪连接试验的抗滑移系数;FD、FS、FC分别为双剪、单剪以及夹紫铜片双剪连接试验的抗剪承载力;T为螺栓初始预拉力实测值。单剪连接试验开始加载连接刚度最大,滑移达到拐点A后试件连接刚度逐渐减小,此时螺栓倾斜角度较小;直至滑移达到拐点A2后试件连接刚度不再变化,螺栓倾斜角度基本不变,荷载趋于稳定。定义A点与A2点滑移平均值为单剪连接试验中的滑移前变形,所对应荷载FS为单剪连接的抗剪承载力,见图7。计算结果汇总于表2。表中缺失数据为监测异常数据,在分析中忽略。

表2 抗滑移系数

μ′D为0.199~0.383,μ′S为0.001~0.136,μ′C为0.175~0.426。喷砂钢板间夹0.3 mm紫铜片,B20、B24、C20、C24组相对喷砂钢板试件抗滑移荷载分别提高了35.0%、3.7%、11.0%和2.3%,表明夹紫铜片有利于提高喷砂钢板间抗滑移荷载,而双剪连接下,螺栓拉力下降幅度不大,使夹紫铜片试件的抗滑移系数提高约16.1%,相同螺栓尺寸下,不同孔型间的抗滑移系数μ′D、μ′S变化不大。螺栓直径越大抗滑移系数越小。3种试验下的抗滑移系数均小于规范[18]Q345钢喷砂处理的板间抗滑移系数。

3.4 实测摩擦因数

试验表明,发生滑动后螺栓拉力会发生变化,因此定义滑动时的摩擦力与实时螺栓拉力之比为实测摩擦因数,计算公式为

(4)

(5)

(6)

式中:μD,1为双剪连接试验的实测摩擦因数;μS,1为单剪连接试验中垫圈与喷砂钢板之间的实测摩擦因数;μC,1为夹紫铜片双剪连接试验中的实测摩擦因数;FD,i、FS,i、FC,i分别为双剪、单剪以及夹紫铜片双剪连接试验滑移过程中的荷载波峰值;T1,i、T2,i分别为波峰摩擦力对应的2个螺栓实时拉力;n为每圈加载过程中滑移段波动过程中的波峰点个数。

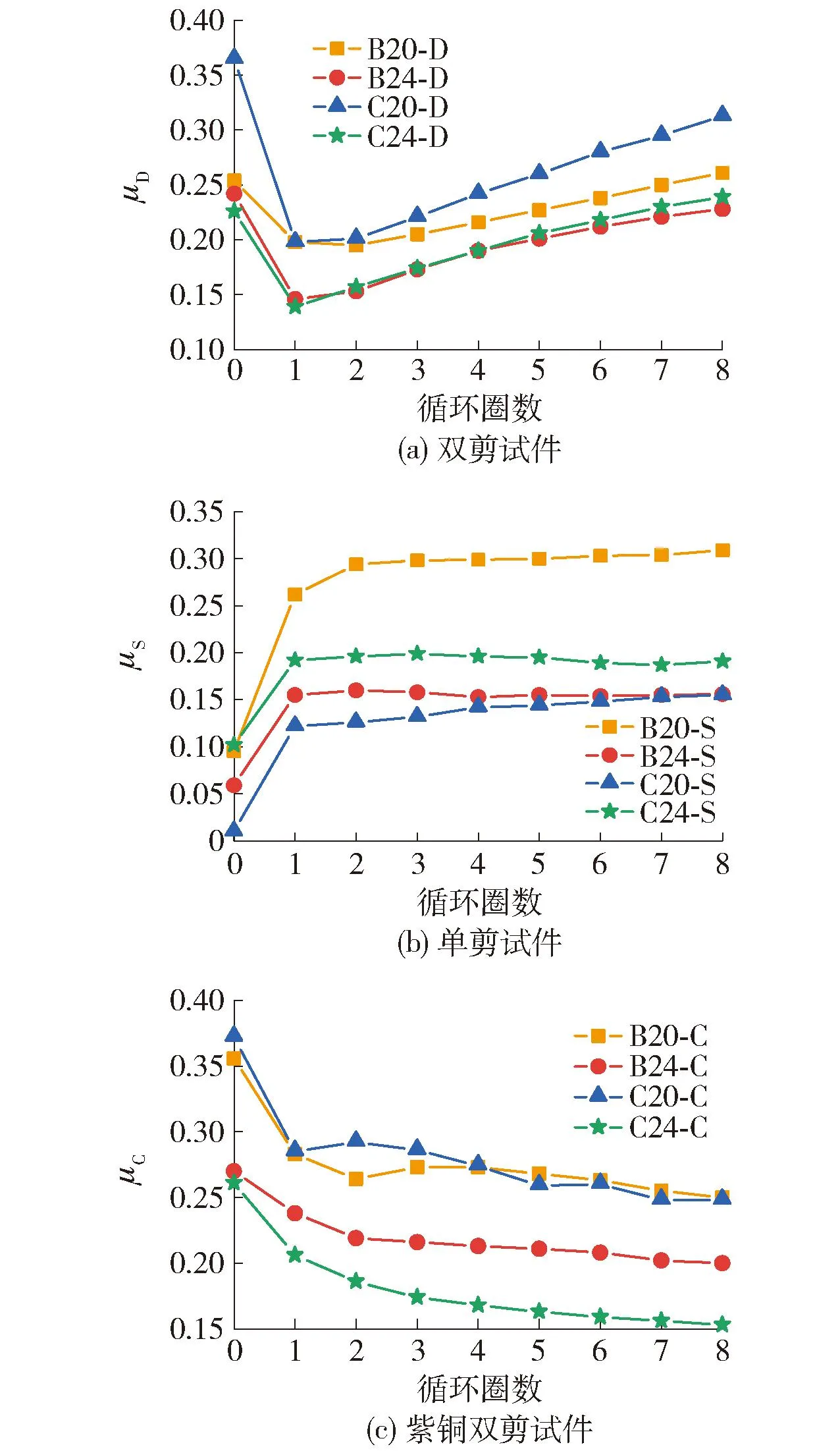

表3 实测摩擦因数

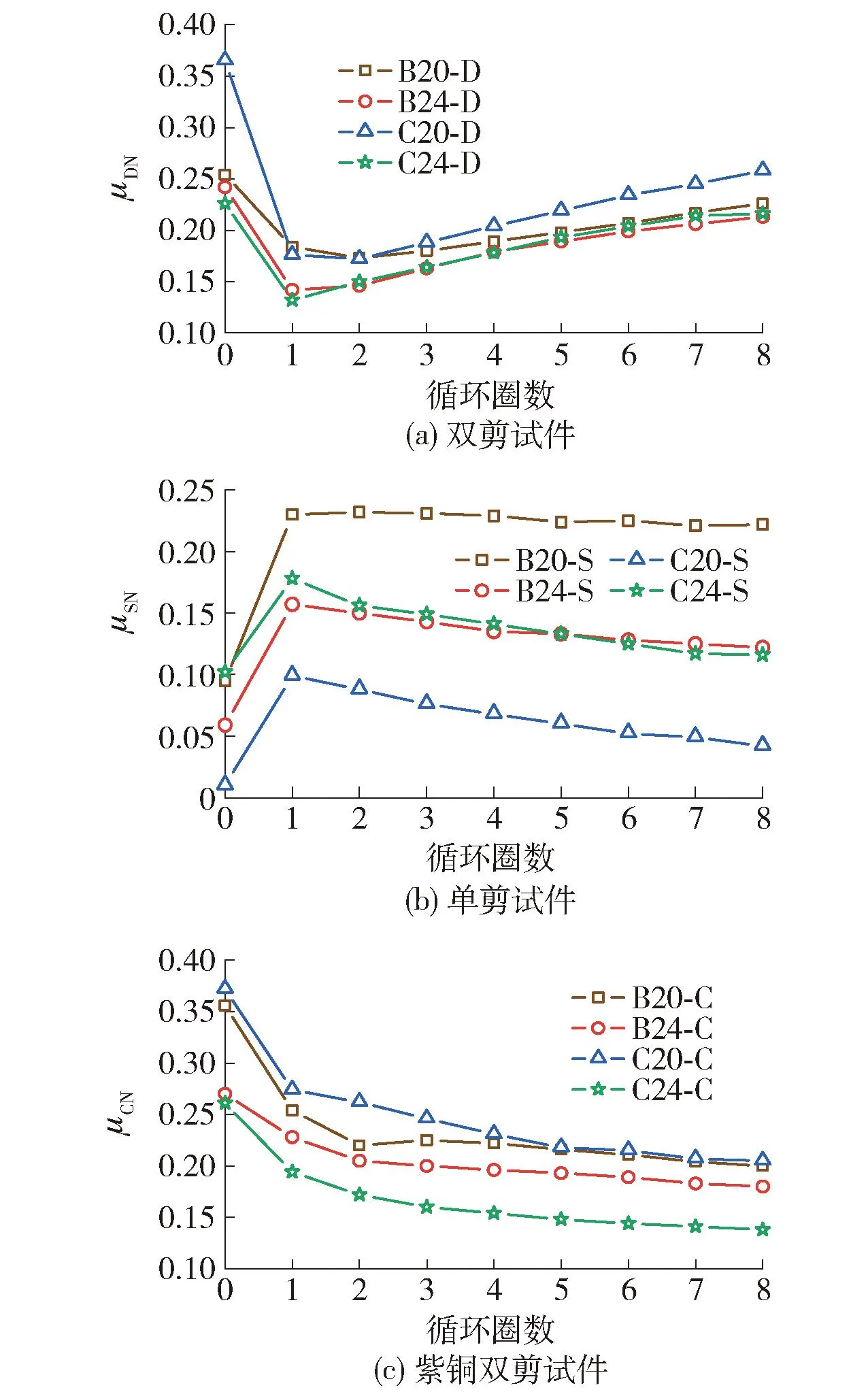

将抗滑移系数记为第0圈的实测摩擦因数,图14 给出3类连接下实测摩擦因数随循环圈数变化的曲线。对于双剪连接,随着循环圈数增加,实测摩擦因数不断增加。经过8圈循环,C24组实测摩擦因数从0.139增为0.239,提高了71.9%,增长速度最大。单剪连接和夹紫铜片双剪连接,实测摩擦因数较双剪连接变化平缓。单剪连接下垫圈和钢板间的实测摩擦因数,在滑移前数值较低,在滑移后随加载过程不断增加,C20组由滑移前的0.024到滑移后第8圈的0.155,其他3组垫圈和钢板间的实测摩擦因数滑移前后增加近66.9%。这是因为单剪连接受力时螺栓会发生倾斜,使得一部分剪力通过螺杆的受拉或受压来传递,实际受剪承载力增加导致实测摩擦因数偏大,偏差幅值随着加载幅值的增大而进一步增加。

图14 实测摩擦因数-循环圈数曲线

3.5 名义摩擦因数

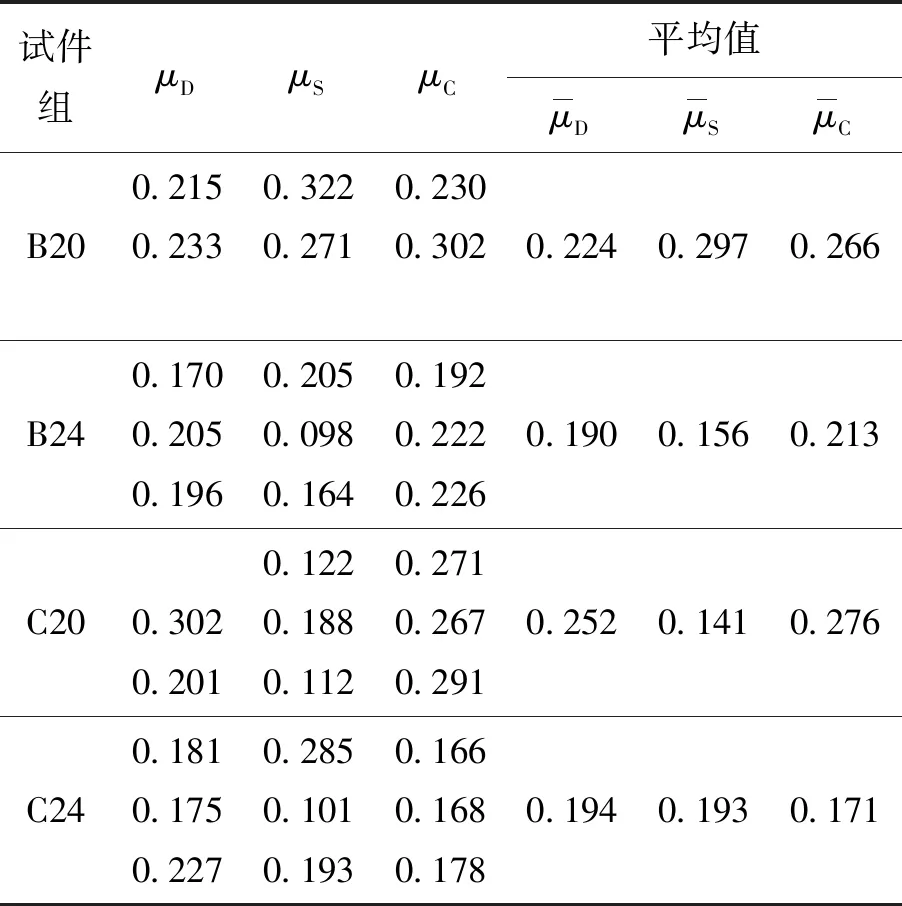

在实际工程设计中,为了方便计算,假定螺栓预拉力不变,摩擦因数变化,定义螺栓滑动时的摩擦力与初始螺栓预拉力之比为名义摩擦因数。将滑移荷载和预拉力T代入式(4)~(6)得到双剪试件名义摩擦因数μDN、垫圈与钢板间名义摩擦因数μSN和紫铜双剪名义摩擦因数μCN,其随加载圈数的变化如图15所示,计算结果汇总于表4。

表4 名义摩擦因数

图15 名义摩擦因数-循环圈数曲线

除B20-C组1个试件外,双剪名义摩擦因数相比实测摩擦因数小23.0%以内;单剪名义摩擦因数相比实测摩擦因数明显小,其中C20-S组1个试件由0.112降至0.002。

双剪试件滑移后第1圈名义摩擦因数相对抗滑移系数下降约71.8%。单剪试件滑移后第1圈名义摩擦因数比抗滑移系数平均增加了0.1。滑移后,C20-S组每圈比上1圈降幅13.1%,其他3组保持在7.0%以内。夹紫铜片试件滑移后名义摩擦因数第1圈相对抗滑移系数降幅超过50.0%。

4 设计建议

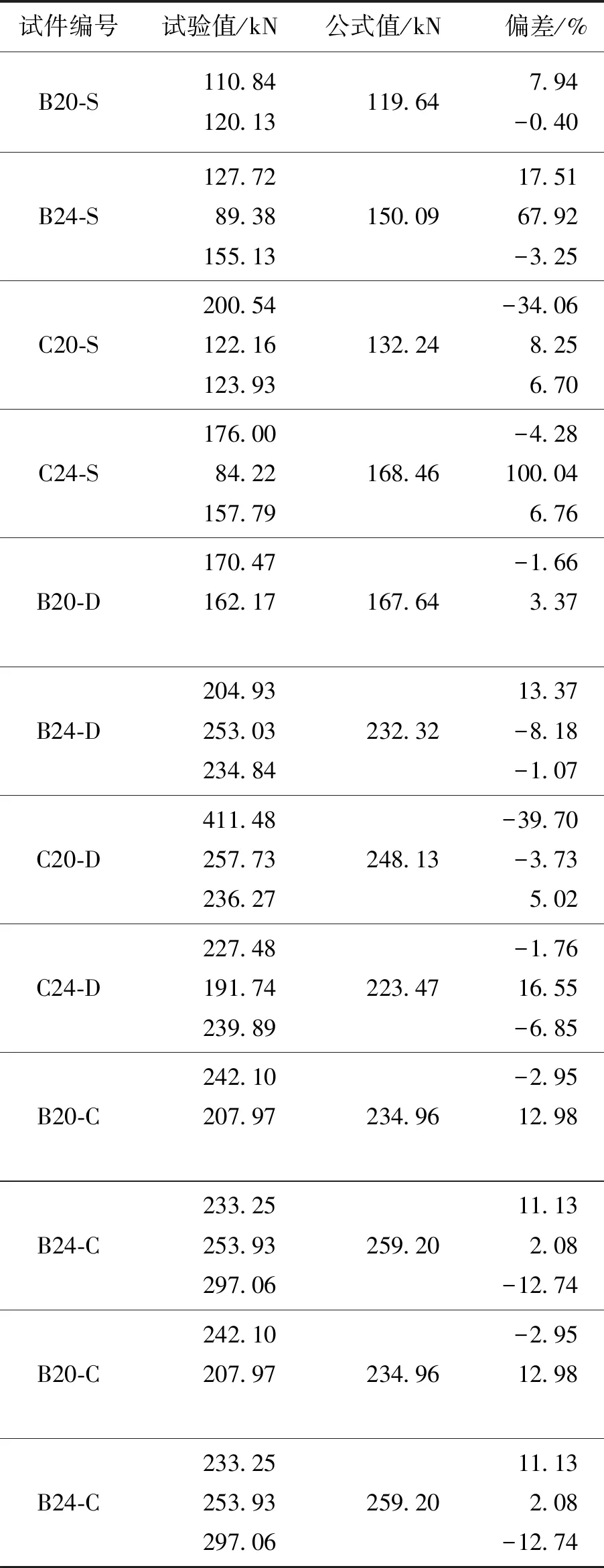

4.1 抗滑移承载力

单剪连接试验表面,其连接中垫圈和喷砂钢板的抗滑移系数对试件抗剪承载力的影响不容忽略。而《钢结构设计标准》(GB 50017—2017)[18]中的喷砂钢板抗滑移承载力公式是基于双剪切面试件所提出,没有垫圈和钢板间力矩对承载力的提高作用,因此提出单剪修正后的抗滑移承载力公式为

N′vsb=knf(μ′+μ′S)T

(7)

N′vdb=knfμ′T

(8)

式中:N′vsb、N′vdb分别为单剪、双剪的抗滑移承载力;μ′和μ′S分别为喷砂钢板间抗滑移系数和垫圈与喷砂钢板间抗滑移系数,依据表2取值。不同直径螺栓预拉力T参照表1取值,nf为摩擦面数,双剪切面取2,单剪切面取1。k为孔型系数,与规范不同,试验结果表明标准孔取1.0,槽孔取1.03拟合结果较好。

表5给出抗滑移承载力试验值与式(7)(8)计算结果的对比。结果显示,所提出抗滑移承载力公式值与试验值偏差大部分在±20%以内,标准孔组试件较槽孔组试件离散性更小。

表5 抗滑移承载力

4.2 滑动承载力

通过试验分析发现,3类连接滑移后,荷载随循环圈数不断变化至稳定。此时,连接件仍具备一定大小的抗剪承载力即滑动承载力。通过引入循环荷载系数kR近似考虑摩擦因数和螺栓拉力在循环圈数下的变化,建立抗滑移承载力与滑动承载力的关系,滑动承载力公式为

(9)

(10)

图16给出滑移承载力公式值与试验值的对比,公式值与试验值偏差大部分保持在±30%以内,喷砂钢板间垫设紫铜片后试件的滑移承载力比未垫设紫铜片试件低41.8%。

图16 滑动承载力对比

4.3 滑移前变形建议取值

试验分析发现,3类连接在达到抗滑移承载力前,连接件已发生一定大小的相对变形即滑移前变形,这种变形对后续节点设计时层间位移角的考虑产生影响。美国规范[19]仅给出双剪连接下滑移前变形取值为0.508 mm,实际中的相对变形与摩擦面数、摩擦面处理方式、螺栓拉力大小、孔型、螺栓分布等相关。

本文给出试件在喷砂处理摩擦面、两栓垂直剪力分布下,分别在双剪连接、单剪连接和紫铜连接不同孔型下的滑移前变形试验值,建议值为1组试验值的平均值,见表6。

表6 滑移前变形

5 结论

本文对喷砂处理后不同螺栓尺寸和孔型的36个高强度螺栓抗剪连接试件进行了双剪、单剪和夹紫铜片双剪的循环荷载试验,主要得到以下结论:

1)相同螺栓尺寸下,双剪连接不同孔型间仅考虑板间摩擦力的抗滑移系数在0.199~0.383,未达到规范值。单剪连接中考虑垫圈与钢板间摩擦力和板间摩擦力两者作用,使单剪抗滑移系数提高但未达到规范值。

2)螺栓拉力随循环圈数不断减小至稳定,8圈后螺栓拉力损失比例在25%以内。M20螺栓组合槽孔第8圈时螺栓拉力损伤比例达42.5%。

3)单剪连接中,垫圈与钢板间的摩擦因数随加载圈数不断增大。其摩擦力提高了抗剪承载力,单剪连接摩擦力大于双剪连接摩擦力的一半。垫圈与钢板间的摩擦因数滑移前取值范围在0.001~0.136,建议取值0.069;滑移后取值范围在0.098~0.322,建议取值0.210。

4)喷砂钢板间夹紫铜片减小摩擦力离散性,减弱滑移过程噪声。相比双剪试件的抗滑移系数提高了16.1%,但由于铜片软、易磨损,滑移承载力较双剪试件平均低41.8%。

5)增大螺栓直径可以减少循环加载中螺栓拉力的损失比例。单剪高强螺栓连接试件螺栓拉力损失比双剪损失程度大。

6)提出了修正后的单剪切面抗滑移承载力公式,并得到试验验证,引入循环荷载系数,提出3类连接下的滑动承载力公式,给出特定条件下滑移前变形取值建议。