相变腔冷凝现象对沸腾-凝结共存相变传热的影响

2024-01-08李艳霞史壮壮刘中良

李艳霞, 史壮壮, 刘中良

(北京工业大学传热强化与过程节能教育部重点实验室及传热与能源利用北京市重点实验室, 北京 100124)

电子芯片正在向集成化、小型化和高功率发展,散热问题已成为其发展的瓶颈。热管散热器因其热效率高、体积小等优点正逐渐代替传统散热技术并占领市场。平板热管不仅散热效率高而且均热性能良好,能很好解决芯片上热流密度分布不均且会出现局部热点的突出问题,成为电子元件散热方面的热点研究。平板热管按其传热模式可分为2种:轴向传热模式和径向传热模式[1]。

针对轴向传热模式平板热管,国内外学者做了大量的理论和实验研究。Wong等[2]、李双双等[3]研究了铜丝网芯平板热管,发现双层100目丝网吸液芯平板热管传热性能优于叠加丝网吸液芯热管,铜丝丝网平板热管的各项换热功能指标均优于铜丝平板热管。Zu等[4]对单层钢丝网芯超薄平热管在不同热负荷下进行了实验研究,发现超薄平板热管的温度波动峰值受热负荷的影响,超薄平板热管在不同热负荷下的工作方式包括蒸发传热、过冷沸腾传热、核态沸腾等。文献[5-12]研究了平板热管中的槽道毛细结构,包括矩形、三角形、梯形、燕尾形等形状,发现这些槽道均可以不同程度地提高平板热管的传热性能,对同一种槽道形状来说,槽道宽度和深度对吸液芯的性能影响较大。烧结金属吸液芯是在热管壳体内壁上烧结一层金属粉末或金属纤维,文献[13-17]研究了烧结金属吸液芯平板热管,发现烧结金属毛细结构可以增强热管的蒸发过程,进而提高平板热管传热性能,金属颗粒粒径对吸液芯的性能影响较大。工质对平板热管的热性能也有重要影响,纪献兵等[18]以水、乙醇、丙酮为工质实验研究了平板热管的传热性能,结果表明以水为工质具有较好的换热效果,其次是丙酮。Yousefi等[19]以质量分数0.5%的水基Al2O3纳米流体为工质对槽道热管的传热性能进行了研究,实验结果表明,以纳米流体为工质的热管其热阻与纯水相比平均降低了30%。Chen等[20]以丙酮为工质研究了充液率对平板热管冷却性能的影响,实验数据显示存在一个最佳充液率25%使得该平板热管传热性能最好。

径向传热模式平板热管由于传热模式的影响,在径向尺寸上难以做到超薄,研究热点在于其内部的沸腾凝结现象及均热能力的提升。Lips等[21]通过实验观察并研究了微槽平板热管的传热特性,在较小热流下,观察到了槽内核态沸腾现象,在较大热流下,出现了“干涸”现象。文献[22-25]利用可视化实验研究了平板热管内沸腾与凝结共存现象,发现封闭有限空间内沸腾-凝结共存相变换热过程中,会发生不同于大空间沸腾换热的现象,沸腾和凝结之间存在着明显的相互作用和影响。Wang等[26]用普通显微镜、高速照相机和红外照相机研究了微柱阵列吸液芯表面气液界面瞬态特性,记录了气泡瞬时膨胀现象。赵雨亭等[27]设计了不同分形角度的仿叶脉槽道结构,并将其应用于平板热管冷凝端进行了实验研究,结果表明:分形角为80°时性能最优,其冷凝热阻最小。Manova等[28]制作了一种具有多条矩形微槽道的平板热管,研究了其在高热流密度电子器件上的冷却性能。

综上所述,学者们对平板热管的传热性能进行了大量的研究,但对于径向传热模式平板热管内部沸腾-凝结共存现象尤其是重力作用下冷凝面凝结现象的认识还不够深入。本课题组前面的研究工作[25]表明,平板热管相变腔内冷凝过程的传热热阻占比高达80%,强化冷凝传热可有效提高相变腔的传热系数。本文利用沸腾-凝结共存相变换热实验系统,采用定量测试和可视化方法系统地研究了沸腾-凝结共存相变腔内热流密度和充液率对冷凝面传热传质过程的影响,重点关注发生在均热器冷凝面上的凝结现象和传热传质过程,研究受重力和沸腾过程影响下的冷凝液形成、形态演变及回流现象,阐明相变腔冷凝面对沸腾-凝结共存相变传热的影响机理。

1 实验装置与方法

1.1 实验装置

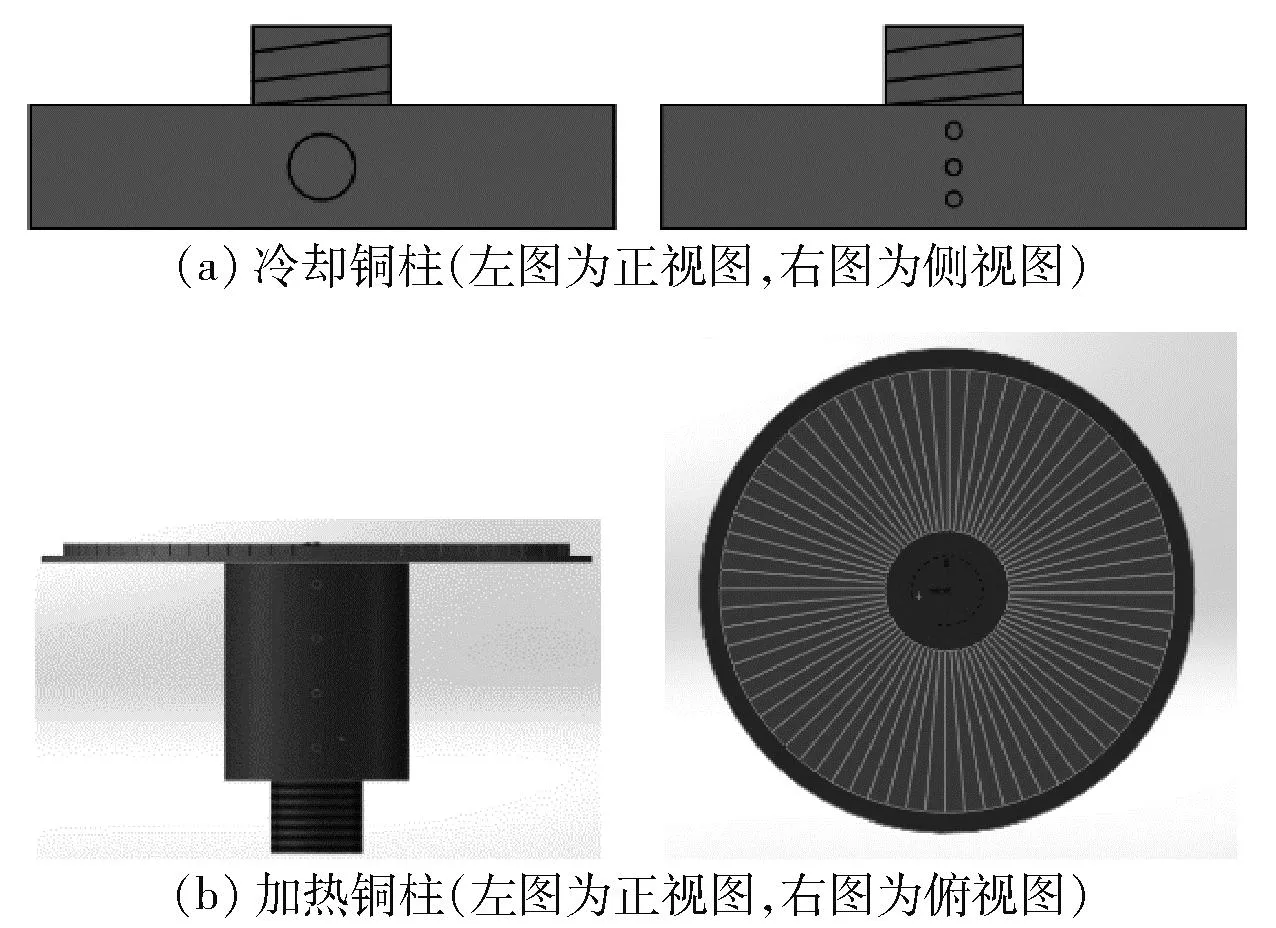

图1(a)是冷却铜柱示意图,由两部分组成,上部为加工有螺纹的小直径铜柱以方便与热沉连接,下部为直径120 mm、底端为光滑表面的大直径铜柱。冷却铜柱侧面加工有1个充液孔和3个测温孔,充液孔直径为10 mm,用于相变腔抽真空和充装工质。测温孔直径为2 mm,深度为60 mm,间距为5 mm,内插T型铠装热电偶,测量冷却铜柱轴向温度分布。图1(b)为加热铜柱示意图,加热铜柱呈T形,顶端延伸面直径与冷却铜柱下部相同,延伸面厚2 mm,目的是消除沸腾时的“边缘效应”。此外,在延伸面上加工了径向矩形槽道,槽道末端连接着积液池。加热铜柱下部为直径40 mm的小直径铜柱,以增大热流密度。小直径铜柱侧面均匀分布4个凹槽测温孔,孔径为2 mm,孔深为20 mm,间距为 15 mm,孔内插入T型铠装热电偶,测量铜柱轴向4个不同位置的温度。

图1 实验件示意

图2是所搭建的相变腔实验装置。相变腔由加热铜柱、石英玻璃管、冷却铜柱组成,三者由橡胶垫片和704硅橡胶密封后,通过螺栓再紧固,最大限度保证相变腔的密封性。为了减少相变腔向环境的热量散失,在加热铜柱和冷却铜柱四周加装了导热系数较小的聚四氟乙烯块,2个聚四氟乙烯块同时还可以对相变腔起到支撑作用。此外,在聚四氟乙烯层周围再敷设导热系数更小的硅酸铝棉进一步减小热量损耗。相变腔的热量输入由与加热铜柱相连的黄铜加热部件提供,黄铜加热部件内嵌4根功率为400 W的热电阻棒。低温恒温槽提供相变腔所需的冷却水,水温为12 ℃,流量为8×10-5m3/s。冷却水与顶部加工有翅片的紫铜热沉换热,紫铜热沉通过与其相连的冷却铜柱带走相变腔的热量。

1—电阻加热棒; 2—黄铜加热部件; 3—聚四氟乙烯保温层; 4—加热铜柱; 5—石英玻璃管; 6—冷却铜柱实验件; 7—热沉; 8—冷却水进口; 9—紧固螺栓; 10—冷却水出口; 11—充液孔; 12—O型密封圈; 13—加热铜柱测温孔; 14—冷却铜柱测温孔; 15—饱和蒸汽测温热电偶; 16—饱和水测温热电偶。

1.2 实验方法与步骤

1) 清洁实验件。用砂纸对冷却铜柱和加热铜柱的主要换热表面进行打磨除垢,然后用棉布擦净,再分别用去离子水、无水乙醇、丙酮3种试剂洗刷2个换热表面,最后再用去离子水冲洗一遍。重复以上操作,直到换热表面清洁。

2) 组装相变腔。将清洁并干燥后的冷却铜柱和加热铜柱塞入聚四氟乙烯保温层中,并通过橡胶垫片和密封胶与石英玻璃管连接起来,然后用螺栓夹紧。待密封胶凝固后,将相变腔装配在黄铜加热部件上。

3) 测试气密性。用真空泵对相变腔进行抽气,真空泵型号为2XZ-4型旋片式真空泵。然后将抽气完毕的相变腔在室温下静置并通过压力变送器和电脑监测压力,12 h后,若压力值变化不超过5%,则相变腔气密性符合要求,可以进行下一步实验,否则重新对相变腔进行密封。

4) 充液并二次除气。用注射器量取一定量的工质,打开注射器与相变腔之间的阀门,工质会在压差作用下被吸入到相变腔中,关闭阀门,用真空泵再次进行抽气,以去除不凝结气体的影响。

5) 进行实验。打开直流稳压电源,调整好功率对相变腔进行加热,开启冷却水系统。通过安捷伦34970A数据采集仪和计算机来采集铜柱、水及蒸汽的温度和相变腔的压力,利用Photron MINI UX100高速摄像仪拍摄记录相变腔内沸腾和凝结实验现象。当温度变化在0.5 h内小于±0.5 ℃时,即认为实验达到稳态,记录实验数据和现象后结束实验。

6) 验证实验准确性。实验结束后,测量工质的体积,若与实验前工质体积相比误差不超过5%,则认为充液量准确,实验可靠,否则重新进行该工况的实验。

2 数据处理与误差分析

系统在稳态运行条件下,加热铜柱和冷却铜柱的轴向热量传递可近似看做一维稳态导热,因此,数据处理方法如下。

铜柱温度分布(轴向):由采集到的温度数据求得;

T=a+bx

(1)

沸腾表面温度TW和冷凝表面温度T′W:由式(1)求得;

热流密度q(加热铜柱)和q′(冷却铜柱):根据傅里叶定律,有

(2)

饱和工质的温度Tsat:热电偶16测得;

冷凝表面附近蒸汽温度TV:热电偶15测得;

沸腾表面传热热阻Rb、冷凝表面传热热阻Rc和相变腔总热阻R分别定义为

(3)

(4)

R=Rb+Rc

(5)

式中:x为测温点与换热表面的距离;Ab为加热铜柱截面积;Ac为冷凝表面面积。

由式(3)~(5)可得到传热热阻的相对误差为

(6)

而热流密度的相对误差可由热流密度的定义式(2)求得:

(7)

各部分传递的误差如下。

导热系数相对误差ΔλCu/λCu:导热系数λCu由化工物性手册查得,该误差忽略不计;

测温孔间距相对误差Δδx/δx:孔间距δx由千分尺测量,该误差取0.33%;

温差相对误差ΔδT/δT:包含标定误差和仪表显示误差,仪表显示误差较小,可以忽略不计。本实验中所使用的T型铠装热电偶标定误差为0.1 ℃,因此温差的绝对误差ΔδT为0.2 ℃,实验中加热铜柱上距离最远的2个测温孔之间的最小温差δT为5.29 ℃,所以温差的相对误差ΔδT/δT为

(8)

热流密度相对误差为

(9)

过热度相对误差:温差的绝对误差与最小过热度之比。ΔT为沸腾表面温度TW与饱和工质温度Tsat之间的温差,即过热度,本实验中的最小过热度为5.83 ℃,因此过热度的相对误差为

(10)

传热热阻的相对误差为

(11)

3 实验结果与分析

以去离子水为工质,对相变腔内冷凝传热传质过程及沸腾-凝结共存现象对相变腔冷凝过程的影响进行了研究,下面将结合实验结果和可视化图像,重点分析热流密度和充液率对冷凝传热热阻和冷凝液回流的影响。

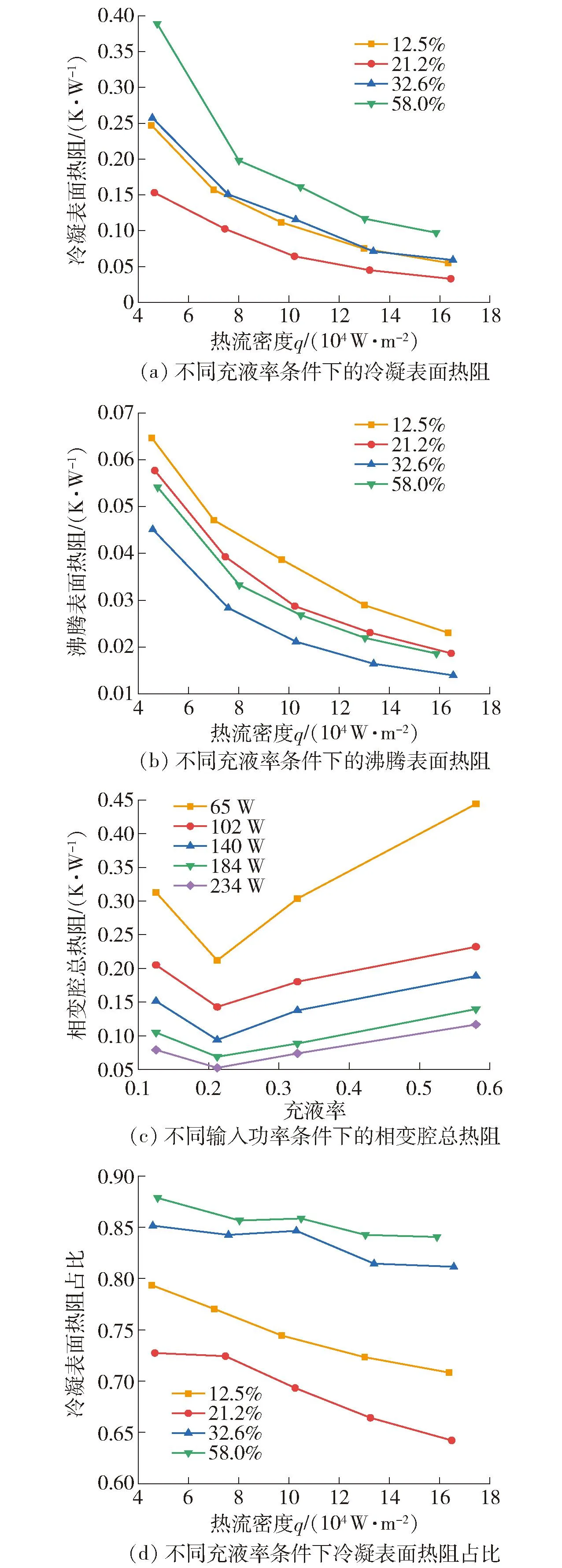

3.1 相变腔热阻变化

图3给出了不同输入功率和充液率条件下各换热表面热阻和相变腔总热阻的变化,以及冷凝表面热阻所占比重的变化。从图3(a)和(d)中可以看出,冷凝表面热阻和所占比重均随着热流密度的增大而降低,这说明高热流条件下冷凝面的换热效果较好。冷凝面的热阻占比较高,是相变腔的主要热阻,其大小详见表1。从图3(d)中可以看出,即使在最佳充液率21.2%条件下,冷凝面热阻依然占到了65%~73%。图3(c)显示,相变腔总热阻在各充液率条件下均随着输入功率的增大而降低,这表明相变腔在高热流下有较好的传热性能;相变腔总热阻随着充液率的增大先降低后升高,当充液率为21.2%时,有最小传热热阻,相变腔有最佳传热性能。下面将结合可视化图像分析热流密度和充液率对冷凝面传热传质过程的影响,以揭示相变腔冷凝面对沸腾-凝结共存相变传热的影响。

表1 不同充液率和加热功率时冷凝表面热阻

图3 加热功率和充液率对相变腔热阻的影响

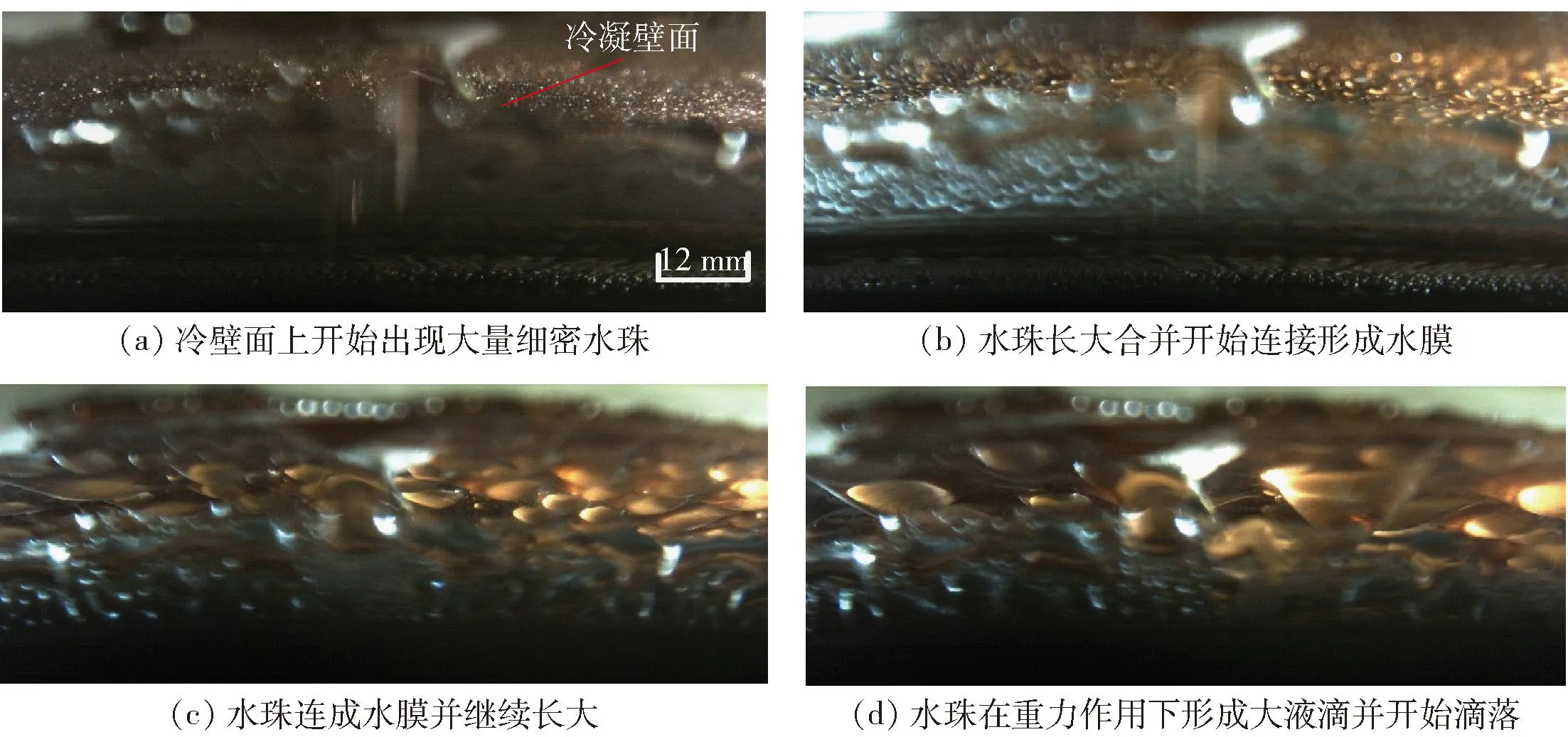

3.2 相变腔内沸腾与凝结现象

图4为相变腔未达到稳态时,蒸汽在冷凝面上凝结的过程。此时相变腔未启动,液池中没有气泡出现,液态工质主要是以蒸发的形式形成蒸汽集聚在冷凝面附近。初始阶段,冷壁面上出现大量细小的凝结液珠,随着冷凝过程的继续进行,这些液珠逐渐增大、合并,并开始连接形成液膜。液珠在冷壁面上连接成一层薄液膜后,在液膜上继续增大,液滴的生长一方面来自蒸汽的冷凝,另一方面来自逐渐增厚的液膜在重力的作用下向液滴汇聚,最终形成如图4(b)所示的大液滴与液膜共存的冷凝模式,大液滴增大到一定的直径后在重力作用下滴落到液池中,这种扰动一定程度上也能够加快相变腔的启动。

图4 水蒸气在冷壁面凝结过程

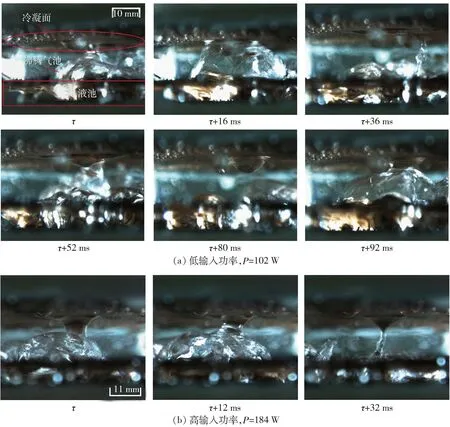

图5~8为各充液率(V)条件下的典型图像。充液率为12.5%时,如图5所示,无论是低热流还是高热流条件下,冷凝液主要以自由滴落的形式回流到液池中,沸腾主要发生在蓄液池中,沸腾气泡无法触及冷凝壁面。高热流密度下,槽道内的液态工质会被迅速汽化并形成高速蒸汽流,蒸汽会携带部分液态工质冲击冷凝面,加快冷凝液的回流,减小冷凝面的热阻。

图5 充液率V=12.5%的典型图像

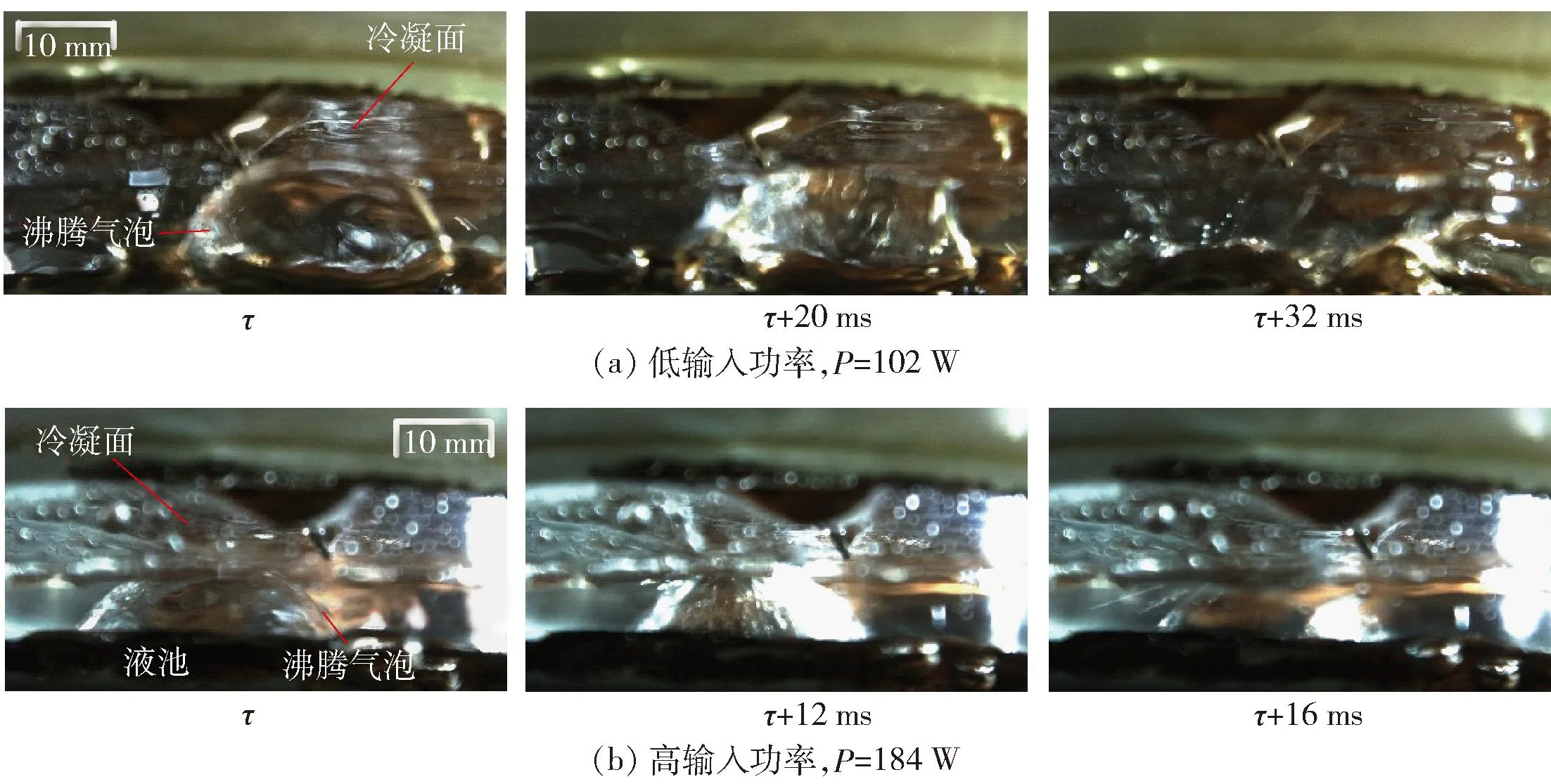

充液率增加到21.2%时,部分沸腾气泡能够冲刷到冷凝壁面,减薄冷凝液膜,加快冷凝液的回流,减小冷凝面的热阻。如图6(a)所示,τ时刻,沸腾气泡生长到接近最大直径,经过20 ms后破裂冲刷冷凝壁面,又经过12 ms气泡破裂后的工质携带冷凝液落回液池。输入功率增大到184 W,气泡破裂周期变短,破裂周期比输入功率为102 W时减小了16 ms,气泡破裂速度加快,破裂后的液态工质具有较大的速度,对冷凝壁面的冲刷作用增强,能够很好地减薄冷凝液膜,减小冷凝面的热阻。与充液率为12.5%相比,沸腾气泡的冲刷作用使冷凝液回流速度相比于液滴自由滴落回流大大提高。虽然充液率为12.5%条件下存在着蒸汽携带着液态工质冲击冷凝面的现象,但通过可视化观察发现,这种冲击作用频率远低于21.2%充液率条件下气泡冲刷冷凝壁面,因此,充液率为21.2%时,冷凝面的热阻和占总热阻的比重降低,相变腔传热性能增强。

图6 充液率V=21.2%的典型图像

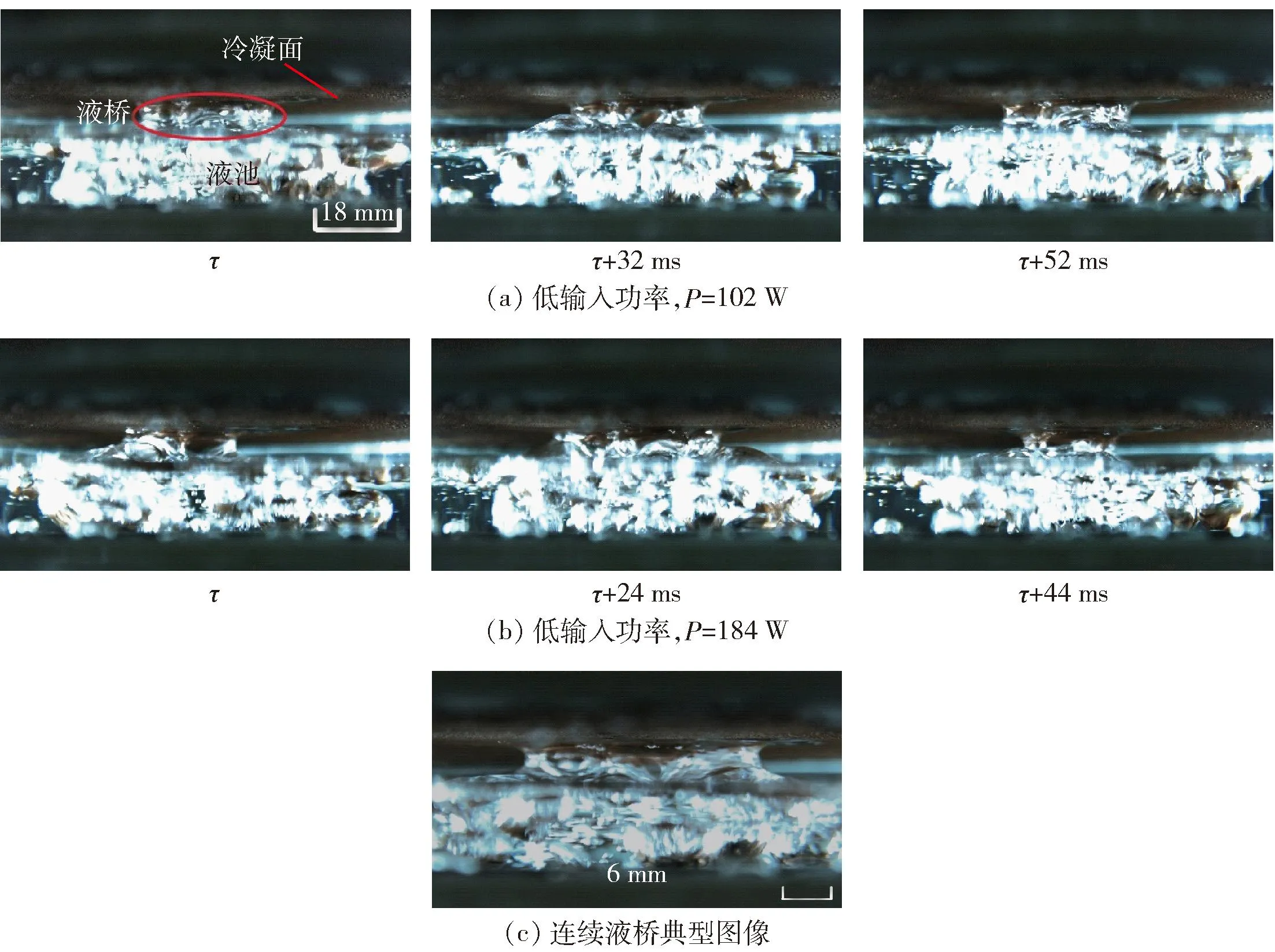

充液率继续增加到32.6%时,一方面,液态工质的沸腾汽化量增加,冷凝壁面液膜有所增厚,另一方面大部分气泡都能够冲刷到冷凝表面,但由于此时气泡距离冷表面较近,虽然冲刷作用能够加快冷凝液回流,但并不能有效减薄冷凝液膜。如图7(a)所示,τ时刻,沸腾气泡推动液态工质逐渐靠近冷凝壁面,16 ms后冲刷到冷凝壁面上的液滴,又经过20 ms后冷凝液回流,但同时,被冲刷区域出现了较为明显的液膜,根据膜状凝结理论,液膜的厚度对蒸汽与冷壁面的换热影响较大,液膜是冷凝面热阻的主要来源。液膜在重力作用下逐渐聚拢形成新的液滴,在τ+92 ms时刻被新的沸腾气泡冲刷。高热流密度下,沸腾过程加快,气泡对冷凝液的冲刷频率加快,冷凝液回流速度进一步加快,但同时,滴落的液滴与生长中的气泡相遇会形成图7(b)所示的不连续的短暂液桥,不利于冷凝面的换热。液膜和不连续液桥使得冷凝面热阻和占总热阻比重与充液率为21.2%相比都大大增加。

图7 充液率V=32.6%的典型图像

充液率增大到58.0%时,如图8所示,液面距离冷凝壁面很近,沸腾气泡推动液面与冷凝壁面上的凝结液连接形成大面积液桥,液桥面积会随着气泡的生长和破裂而增大和减小。高热流密度下,气泡生长和破裂速度加快,液桥的消长也随之加快,冷凝液能够更快回流。这种连续液桥的存在不利于冷凝面及相变腔的换热,使得冷凝面热阻和所占比重较大。

图8 充液率V=58.0%的典型图像

4 结论

本文以去离子水为工质对相变腔传质特性进行了实验研究,重点研究了热流密度和充液率对冷凝面传热的影响,可视化观测了冷凝面上液滴的形成、长大、汇聚成液膜、滴落,以及气液界面产生气泡随气流运动对冷凝液膜的冲刷,揭示了相变腔冷凝面凝结现象对沸腾-凝结共存相变传热的内在机理影响。主要结论如下:

1) 由于冷凝面的朝向是向下,因此受重力影响,水蒸气在冷凝面上的凝结呈现珠状凝结和膜状凝结共存的特性。液滴逐渐合并连接形成液膜,而液膜增加到一定厚度会断裂聚拢再形成液滴。

2) 充液量较少时,沸腾气泡无法冲刷冷凝壁面,冷凝液主要以液滴依靠重力自由滴落回流为主。充液量增大,沸腾气泡开始冲刷冷凝壁面,加快冷凝液的回流,减薄冷凝液膜,使冷凝面的热阻降低,传热得到改善。充液量继续增大,沸腾气泡距离冷壁面较近,冲刷作用不能很好地降低冷凝液膜的厚度,并且开始出现液桥恶化冷凝面传热。因此,存在一个最佳充液率使得冷凝表面热阻和占总热阻的比重最低,使得相变腔有最佳换热效果,在本实验条件下最佳充液率是21.2%。

3) 热流密度增大时,气泡的生长和破裂速度加快,冲刷冷凝壁面的频率也就加快,使得冷凝液能够更快地回流,减薄冷凝液膜,使冷凝面的热阻降低,传热得到改善。一定范围内,相变腔总是在高热流密度下有较好的传热效果。

4) 相变腔中冷凝面的热阻是主要热阻,占有很大比重,在本实验条件下,即使是在最佳充液率(21.2%)下,冷凝面热阻占比依然在65%~73%,可见,减小冷凝面的热阻对于提高相变腔的传热性能是至关重要的。