斗轮堆取料机俯仰结构的有限元分析及优化设计

2024-01-08任裕锋

任裕锋

(湖南长重机器股份有限公司,长沙 410201)

斗轮堆取料机的俯仰结构由斗轮、前臂架、门柱架、平衡架和拉杆等构件组成,具有自重大、结构复杂等特点;同时,受到斗轮堆取料机工作环境的影响,对俯仰结构的强度、刚度等特性提出了严格要求。为了更好地满足矿料或货物的连续装卸要求,并且达到降低使用成本的目的,需要建立斗轮堆取料机俯仰结构的有限元模型,在模型分析的基础上进行优化设计,从而实现机械产品的不断改良。在机械设备建模方面,UG软件具有操作简单、功能丰富等特点,本文使用UG NX12.2 软件建立斗轮堆取料机俯仰结构的实体模型,将模型文件再导入到HyperMesh10.0 中,得到有限元模型并进行分析。

1 斗轮堆取料机俯仰结构有限元模型的构建

1.1 几何清理

本文使用UG 三维建模软件构建斗轮堆取料机俯仰结构的模型。考虑到俯仰结构具有板壳数量多、精密程度高等特点,需要通过几何清理保证网格划分时的连续性,提高建模质量。在建立俯仰结构的几何模型后,以IGES 格式保存,并将模型文件导入到HyperMesh软件中。利用HyperMesh 软件对俯仰结构模型进行清理,例如对模型的细节处加以完善;去除多余线条,简化模型等。以缝隙为例,俯仰结构的几何模型中经常会出现相邻构件之间存在较大缝隙的情况,可以使用HyperMesh 软件中的几何清理功能,对面进行缝合;然后再调用该软件中的surface 功能,把小的曲面合并成大的曲面,通过压缩共享边的方式消除缝隙,从而提高建模质量。

1.2 单元选择

俯仰结构的主要材料为钢板,根据有限元理论从HyperMesh 软件中选择壳单元Shell63 模拟工字型界面,使用梁单元Belam44 模拟L 型钢,使用质量单元Mess21 模拟前臂架上的平台与栏杆,使用杆单元Link8 模拟俯仰结构前、后拉杆。弹性壳单元Shell63 的每个单元节点有6 个自由度,可同时承受面内载荷与法向载荷。这里以Shell63 单元为例,俯仰结构中的Shell63 单元满足以下条件。

在俯仰结构中应力比较集中的区域,不得使用低阶三角形单元,优先考虑低阶的矩形或正方形单元,在网格划分后能够保证模型的精确性。高阶单元在反映真实曲面或曲线边界等方面具有更加显著的优势,但是计算量远远大于低阶单元。因此,在满足计算精度要求的前提下,本文选用低阶四边形单元划分网格。俯仰结构局部无法使用低阶四边形单元的,使用三角形单元进行过渡。

1.3 网格划分

有限元模型的网格质量决定了分析结果的可信度,精细的网格划分是得到准确求解结果的必要前提。基于HyperMesh 软件的网格划分方法有2 种,即自动划分法和交互式划分法。前者是通过预设的单元尺寸对已经生成的三维模型进行网格划分;后者则是灵活调整单元的布置密度,达到划分网格目的[1]。本文对俯仰结构有限元模型进行网格划分时,同时应用了2 种划分方法。对于形状比较规则的构件采用自动划分法,对于构件之间的连接件采用交互划分法。在确定网格划分方法后,还要考虑网格数量、网格疏密度等因素。

1.3.1 网格数量

网格数量主要影响计算量和准确度,理论上来说网格数量越多,计算结果的准确度越高,但是相应的计算量也会增加,需要更多的求解时间。因此,在确定网格数量时,需要寻找一个临界数量,在保证准确度达到要求的前提下,最大程度上减少计算量。本文对俯仰结构模型进行网格划分时,采用了比较2 次不同数量网格求解结果的方式,如果求解结果差异明显,则继续增加网格数量,直到2 次求解结果相差不大时,说明当前网格数量合理。经过多次比较后,最终确定斗轮堆取料机俯仰结构模型中壳单元数量为49 400 个,梁单元数量为3 250 个,杆单元为5 个,刚性单元40 个,质量单元200 个。

1.3.2 网格疏密度

结合斗轮堆取料机的结构组成和运行特点,不同位置所受应力也有明显差异,这就意味着该模型不同部位的网格密度也存在差异。对比来看,前臂架、平衡架处工字型腹板结构较为简单,受力均匀,这种位置用比较稀疏的网格即可;结构吊耳及各个构件的连接处应力变化明显,受力不均匀,这种位置必须使用密集网格。划分网格后的斗轮有限元模型如图1 所示。

图1 斗轮有限元模型

1.4 材料特性

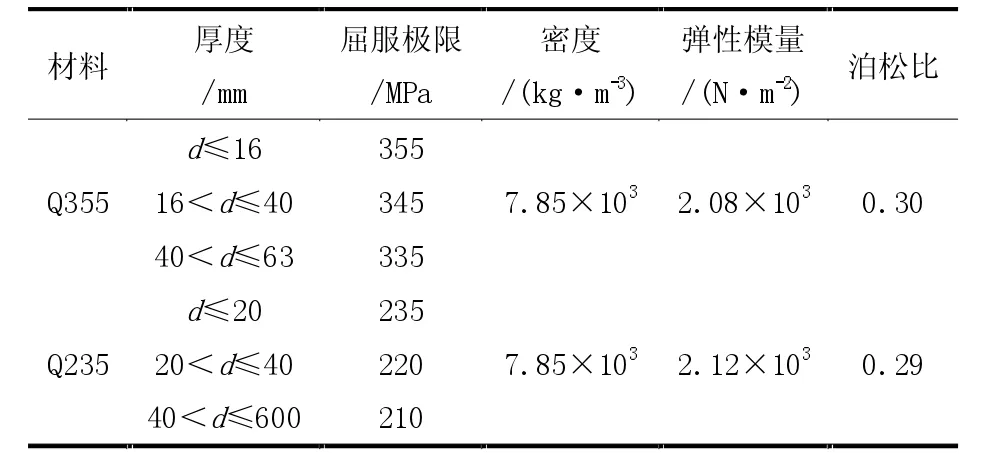

斗轮堆取料机俯仰结构是由不同型号的钢板、型钢焊接形成,材质主要有Q355 钢和Q235 钢2 种类型,俯仰结构材料属性见表1。

表1 俯仰结构材料参数表

2 斗轮堆取料机俯仰结构的有限元分析

2.1 俯仰结构有限元分析方案

根据分析对象的不同,可以将俯仰结构的静力分析方案分为2 种:其一是将俯仰结构看作一个整体进行有限元分析;其二是将俯仰结构拆分成若干个独立部件,以每个独立部件作为研究对象展开有限元分析。2 种方案各有优缺点,方案一的优点在于将销轴连接看作接触模拟,与实际情况更加吻合,缺点是需要在有限元模型中加入显得销轴和接触,使模型变得更加繁琐,计算量也进一步增加。因此,本文选择方案二进行俯仰结构的有限元分析。将斗轮结构简化成刚度较大的梁单元,从HyperMesh 软件中选择MPC184 刚性梁单元来模拟斗轮的重量和阻力,达到载荷传递的效果。

2.2 斗轮的载荷施加与边界处理

斗轮的载荷由2 部分构成,一部分是斗轮自身重量产生的自重载荷;另一部分是作用在轮体上的挖掘阻力载荷。在斗轮静力分析时分别考虑正常工况和超载工况下的受力情况。挖掘阻力载荷作用于轮体料斗的外侧边缘位置,边界条件为在轮体中心处施加完全位移约束,约束对象为所有构件的自由度[2]。

2.3 轮体的静力分析结果

如上文所述,斗轮采用全壳单元模拟,强度评价采用第四强度理论,观察斗轮在正常挖掘阻力和超载挖掘阻力2 种工况下的等效应力图和位移图,结果如下。

2.3.1 等效应力方面

在正常挖掘阻力下,轮体结构所受的最大等效应力为37.5 MPa;在超载挖掘阻力下,轮体结构所受的最大等效应力为54.8 MPa。斗轮堆取料机俯仰结构的主体部分为Q355 钢材,容许应力为177.5 MPa。对比可以发现,斗轮的最大等效应力明显低于容许应力。

2.3.2 位移方面

在正常挖掘阻力下,轮体结构出现的最大位移为3.11 mm;在超载挖掘阻力下,轮体结构出现的最大位移为3.83 mm,并且位移主要出现在外边缘处,这与挖掘阻力荷载的作用位置相符合。斗轮的直径为5.5 m,位移值远低于斗轮直径,这一数据表明轮体的刚度能满足要求。

2.4 俯仰结构的静力分析结果

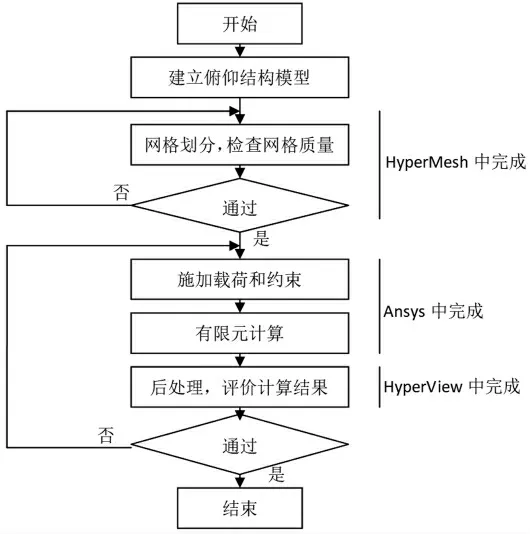

本文对斗轮堆取料机的俯仰结构进行静力分析。结合分析结果,能够掌握俯仰结构中关键部件(如臂架、门柱架、拉杆)的位移信息。在此基础上,结合臂架、平衡架等构件的挠度值,可以进一步求出俯仰结构各个部件在静力作用下的最大刚性位移,从而根据位移值判断俯仰结构的刚度是否达标[3]。本文对俯仰结构分析结果进行后处理时,选择了HyperView 软件。由于该软件与建模软件HyperMesh 同属于一家公司,由HyperMesh 生成的建模文件可以直接在HyperView 软件中打开,解决了不兼容的问题。选择ANSYS13.5 作为求解器,在Hyper-View 软件中提取出俯仰结构的单个部件并展开后处理。判断后处理得到的计算结果,如果符合要求则结束本次静力分析,如果不符合要求则返回施加载荷程序。俯仰结构的静力分析流程如图2 所示。

图2 俯仰结构的静力分析流程图

俯仰结构的静力分析结果表明,俯仰结构的最大轴向力为671.6 kN,最大轴向应力为64.9 MPa。在水平状态超载取料工况下,最大轴向应力小于容许应力(177.5 MPa),故俯仰结构的强度符合要求。

3 斗轮堆取料机俯仰结构的优化设计

3.1 前臂架的优化流程

为了进一步提高产品性能,在产品设计成型后还要针对产品的细节处进行优化设计,达到减轻损耗、节约成本、改善性能等效果。本文选择斗轮堆取料机俯仰结构中的前臂架作为研究对象,探讨结构优化设计方案。结合前臂架的主要功能和受力特点,初步确定从成本、强度、重量等方面进行优化。可供选择的优化方法有2 种:一种是数学规划法,其核心是在当前设计方案的基础上,确定优化方向,然后利用逼近函数不断逼近最优设计;另一种是优化准则法,其核心是选择刚度、强度等作为优化准则,建立结构优化的迭代公式,通过多次迭代后得到最优参数,并根据最优参数设计优化方案。本文选择优化准则法,并借助于Ansys 软件中的Design Explorer 模块完成多目标驱动优化[4]。

在优化前,俯仰结构前臂架的强度存在一定余量,其主体结构形式为“工”字型。这种结构虽然能够提供较强的承载力和稳定性,但是重量较大。因此,本文以重量作为优化方向,通过参数优化设计让俯仰结构向轻量化方向改进。优化思路如下:在保证前臂架的强度、刚度均符合设计要求的前提下,向前臂架的上下翼缘和左右腹板均匀施加载荷,以翼缘和腹板厚度作为设计变量,以前臂架总重量作为优化目标,得出结构在厚度方向上的最优分布。基于Ansys 的前臂架优化流程如图3 所示。

图3 基于Ansys 软件的俯仰结构前臂架优化流程图

3.2 输入输出参数的确定

在前臂架的优化设计中,将设计变量作为输入参数。这里共选择了4 个设计变量,分别是上翼缘厚度(P1)、下翼缘厚度(P4)、左腹板厚度(P3)和右复板厚度(P7)。设计变量的初始值为P1=P4=15 mm,P3=P7=10 mm。输出参数有2 个,分别是前臂架的最大等效应力(P6)和模型总质量(P5)。

3.3 优化结果

在确定优化方案和输入输出参数后,使用Ansys软件中的Design Explorer 模块进行前臂架结构优化。设置优化条件为:群体规模10 000;交叉概率0.8,变异概率0.05;迭代次数500 次[5]。在施加载荷和约束时,在前臂架右侧的轴销孔处施加位移约束,在左侧吊耳处施加拉杆拉力,其他附属件则施加自重载荷。优化前后输入和输出参数的对比结果见表2。

表2 优化前后结果对比

由表2 数据可知,在不改变俯仰结构前臂架最大等效应力的前提下,前臂架的重量从原来的21 767 kg变为18 240 kg,减轻了3 527 kg,重量减幅达到了16.2%,优化效果明显。进一步对比优化前后的等效应力图,可以发现优化后前臂架的强度满足要求,说明本次优化方案达到了预期效果。

4 结束语

斗轮堆取料机在实际应用中,由于自重较大会消耗更多的能量,再加上设备需要长时间连续作业,导致使用成本升高。因此,在保证斗轮堆取料机俯仰结构的强度、刚度满足安全作业需求的前提下,最大程度上减轻自身重量,能够达到节能降本的效果。参照斗轮堆取料机的实体装置,使用UG 模型建立仿真三维模型,然后在将模型文件导入HyperMesh 软件中得到有限元模型。利用该软件提供的功能模块展开有限元分析,并根据分析结果设计了俯仰结构中前臂架的优化方案。结果表明,在等效应力相同的前提下,优化设计后的前臂架重量减少了3 527 kg,降幅达到了16.2%。优化后,斗轮堆取料机俯仰结构的运行能耗将会得到降低,节约了设备使用成本。