C-GIS 气箱直焊缝夹具新结构新工艺改进

2024-01-08杜建霞张红玉周建军

杜建霞,李 琼,张红玉,周建军,王 宁

(1.甘肃机电职业技术学院,甘肃 天水 741001;2.天水长城开关厂集团有限公司,甘肃 天水 741020)

C-GIS 的制造工艺是影响其质量与水平的最重要的方面,其中气箱焊接质量直接影响着开关柜的质量和生产效率[1]。为提升中压柜在市场上的竞争力,国外企业大多采用焊接变形小、焊接缺陷少、适合规模化生产的激光焊接方式提升产品质效。对国内企业在建设激光焊生产线的同时,改造现有的氩弧焊或气体保护焊生产制造工艺,提升充气柜气箱的密封性能来提升产品质量和效率是迫在眉睫的任务。

1 原有C-GIS 气箱直缝焊接夹具介绍

充气柜气箱的密封性能成为制约中压开关柜高质量发展的“卡脖子”技术难题。充气柜气箱的泄漏问题对高压充气柜的灭弧性能、绝缘性能及环境保护都有很大影响。充气柜气箱的焊接质量和其焊接工装夹具性能有着密不可分的关系[2]。

1.1 工作原理

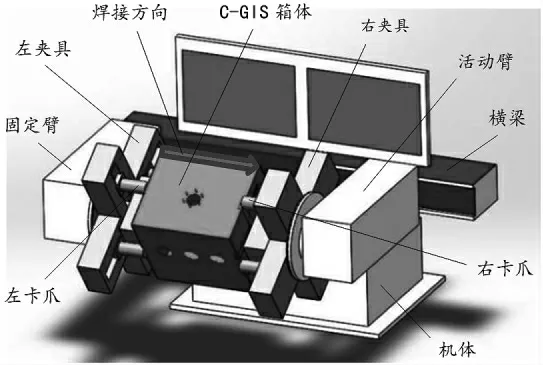

图1 为原有采用赛融实时跟踪传感器的库卡机器人系统C-GIS 气箱直缝焊接变位机工装夹具实物图。图2 为变位机工装夹具CAD 效果图。固定臂与机体固定连接,活动臂可沿横梁移动带动右夹具靠近左夹具夹紧C-GIS 气箱,或者远离左夹具松开C-GIS 气箱。左、右夹具上分别有4 个可沿径向调节距离的卡爪。当活动臂靠近固定臂时,左夹具上的4 个卡爪与右夹具上的4 个卡爪顶在C-GIS 气箱左右侧面棱边上,通过左右对顶夹持力将气箱固定在焊接工位上。

图1 夹具实物图

图2 夹具CAD 效果图

1.2 存在的问题

如图2 所示,用对顶夹持力对C-GIS 气箱进行时,左侧4 个左卡爪和右侧4 个右卡爪分别夹持在气箱的左、右侧强度较高的棱上,即焊枪的焊道上。此种对顶夹持存在的问题有三,如下所述。

①对顶夹持的卡爪位于焊缝上,阻碍了焊枪的焊道,使得变位机工装夹具在一个工位姿态下只能焊一道焊缝,每个箱体的12 条焊缝需要2 次拆装才能完成焊接,耗费时间长,效率低。②对顶夹持定位机构卡爪的力量难以控制,导致箱体变形或夹不紧的情况时有发生,影响生产质量。③C-GIS 气箱在直缝焊接前,箱体的6块板子是点焊连接状态,多次反复装夹容易引起箱体变形,影响直缝连续焊前焊缝缝隙的大小和质量。

总之,现有夹具存在卡爪不能独立退让阻挡焊道,加工时需多次装夹气箱,导致生产效率低、焊缝质量不高而直接影响充气柜气箱的生产效率和气密性等问题。

2 C-GIS 气箱焊接夹具的改造目标及思路

2.1 气箱特性分析

C-GIS 开关柜气箱一般是由2.5~3 mm 厚度的6块不锈钢板材组成的薄壁箱体。在进行箱体直缝焊接前,6 块薄壁版是点焊连接在一起,夹紧力过大或夹紧位置不合理,极易引起薄壁箱体的变形导致直缝焊道缝隙变形。因此,设计箱体焊接夹具时既要考虑夹紧力位置与大小问题,也要充分考虑夹紧的方式方法来减小夹紧力过大引起的变形[3-4]。

2.2 夹具改造目标

如图2 所示,在原有固定臂、活动臂基础上,对变位机夹具机构进行设计改造,通过改变装夹方式,减小夹具对箱体的夹紧力,以防止薄壁板发生过大的变形而影响产品质量[5];让变位机夹具每个卡爪能够独立退让焊道,实现变位机工装夹具在一个工位姿态下能焊接3 道焊缝,每个箱体1 次装夹、旋转3 次(即3 个姿态)、完成12 道焊缝的焊接。

2.3 夹具改造思路

为避免对顶夹具卡爪左、右侧对顶夹紧薄壁箱体容易产生变形的弊端,对其夹具定位机构进行改造。此处夹具运动机构设计分3 部分,一是上下、前后对夹运动机构设计,实现箱体同侧(左侧或右侧)上下、前后夹紧定位;二是夹头伸缩运动机构设计,确保每个夹头可单独伸缩退让焊道;三是气箱的左右定位的机构设计。

3 焊接夹具对夹机构设计

3.1 对夹机构的设计原理

如图2 所示,采用“左卡爪”和“右卡爪”横向对顶夹紧气箱时,要保持自重为G的气箱静止不动,最小夹紧力N=G/μ,式中μ是滑动摩擦系数。由于μ为小于1 的常数,所以N>G,即气箱所受的最小夹紧力N大于气箱的自重G。这也是图2 中对顶夹紧机构容易造成气箱变形的根本原因。

将图2 中的左、右卡爪横向左右两侧对顶夹紧定位,改造为如图3 所示的上下、前后同侧对夹的夹紧定位机构,其优点是气箱的自身重量由某工位状态下处于下方的左侧和右侧的2 个“下夹头”承担,其他夹头主要起定位作用,合理避免了原有的对顶夹持产生过大夹持力而气箱变形的情况,改造后的夹具在结构上更科学,在夹持方法上更加可靠。

如图3所示,为对夹运动机构改造的3D示意图,图3(a)为固定臂上的夹具3D示意图,图3(b)为活动臂上的夹具3D示意图。改造后夹具夹头的运动特点:“3-上下夹头”随“1-上下组件”沿上、下方向移动,实现气箱的上下方向的夹紧或松开;“4-前后夹头”随“2-前后组件”沿前、后方向移动,实现气箱的前后方向的夹紧或松开;“5-上下导杆”“6-前后导杆”分别牵引“1-上下组件”“2-前后组件”相对或相向运动实现夹头的夹紧或松开。

3.2 对夹运动机构的核心部件设计

3.2.1 对夹机构的选择

对夹运动的核心就是选择合适的运动机构来实现对导杆的控制。如前所述,图3 中互相垂直分布的“5-上下导杆”“6-前后导杆”控制上下、前后组件的运动。液压气压装置、四杆机构、凸轮机构等均可实现导杆往复运动,但本夹具改进需充分考虑选用机构的占用空间大小、产量及性价比等因素,经过反复对比论证,此处选择利用旋向相反的差动螺旋传动工作原理来实现控制导杆相向或相对运动,来实现夹头夹紧或松开气箱的往复运动。

3.2.2 对夹机构的工作原理

如图4 所示,为梯形螺纹差动螺旋机构[6]。当“1-固定螺杆”转动时,与之配合的“2、3-移动螺母”将沿螺杆的轴线方向运动。“2、3-移动螺母”的运动直接带动图3 中导杆的运动、导杆牵引组件运动、组件移动决定夹头开合运动,如此关联运动的机械机构为后续开发夹具实现自动控制成为可能。

图4 差动螺旋机构

由于固定螺杆1 左右两端的螺纹旋向相反,假设固定螺杆1 左端与移动螺母2 旋合的螺纹为左旋螺纹,与移动螺母3 旋合的螺纹为右旋螺母时,按照双动螺旋传动螺杆(螺母)移动方向的判定,当固定螺杆1左视图顺时针旋转时,用左手法则判定移动螺母2 向右移动,用右手法则判定移动螺母3 向左移动,此时移动螺母2、3 相向靠近移动,实现合拢夹紧功能;反之,改变固定螺杆1 旋转为逆时针旋转,移动螺母2、3 反向远离移动,实现分离松开功能。如图4 所示,固定螺杆的长度LAB的尺寸大小取决于气箱规格;L23为左右两移动螺母的有效移动距离。

3.2.3 对夹机构运动速度计算

计算旋向相反的差动螺旋传动的运动速度,实际上就是计算差动螺旋传动中两反向移动螺母2、3 的相对移动距离。因为两移动螺母2、3 旋向相反,活动螺母的移动距离计算式如下[6]

式中:L为螺母的移动距离,mm;n为回转周数;Ph2、Ph3为螺纹导程,mm。

若螺纹的导程Ph2=Ph3=5 mm(P=2.5 mm),当双头固定螺杆旋转一周时,两移动螺母2、3 彼此靠近或彼此远离的距离为L=1×(2.5×2+2.5×2)=10 mm。可根据需要来选择导程以实现快速夹紧或松开的功能。对夹机构的开合时间长短,直接决定着箱体装夹的辅助时间的长短,即生产效率,减小对夹机构开合的时间就是提高生产效率的一种方式。

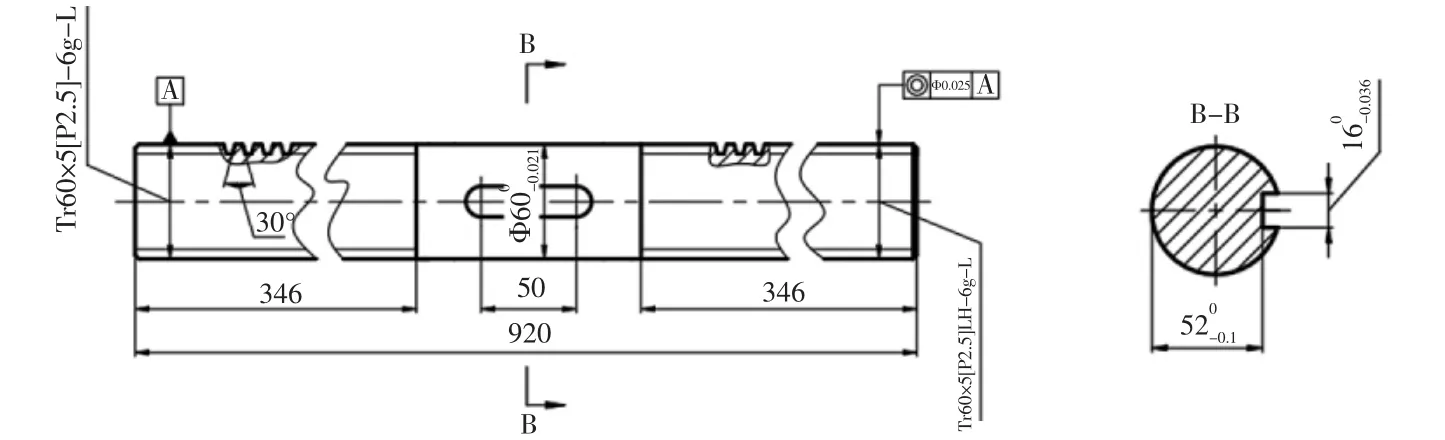

3.2.4 对夹机构工艺设计

在充分考虑对夹机构的加工制造、运动的精度、运动平稳性及运动速度的情况下,本螺旋传动梯形螺纹选择中等公差精度,即两移动螺母2、3 螺纹中径公差精度为6 H,固定螺杆1 螺纹中径公差精度为6 g,即配合公差为6 H/6 g;为保证梯形螺纹传动的平稳性,旋合长度不宜太短,因此梯形螺纹中没有短旋合长度,只有中旋合长度N和长度旋合长度L,设计时可根据具体需要选择旋合长度;移动螺母2、3 的轴线与固定螺杆1 的轴线的同轴度公差等级可选择IT7 或IT8[7]。如图5 所示,选择差动螺旋传动固定螺杆梯形螺纹的外径尺寸为60 mm,左端为右旋梯形螺纹,右端为左旋梯形螺纹,考虑固定螺杆的规格及运动的平稳性,左旋、右旋螺纹均选择长旋合长度L;固定螺杆左端、右端螺纹中径和顶径公差带代号均为6 g;固定螺杆左端右旋螺杆与右端左旋螺杆的同轴度为Φ0.025 mm;根据键的相关标准,查选固定螺杆Φ60 mm 上A 型普通平键的基本尺寸,并选择正常连接,即螺杆上键槽公差代号为N9。

图5 固定螺杆工艺图

4 独立伸缩夹头运动机构设计

4.1 独立伸缩机构设计

4.1.1 独立伸缩机构的选择

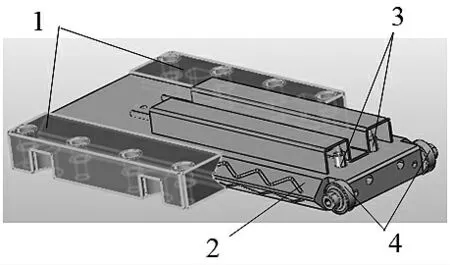

如图3 所示,“3-上下夹头”“4-前后夹头”在某工作状态夹紧气箱时,依然位于焊道上。为使夹头能在不改变焊接装夹工位姿态的情况下,使阻挡在本工位姿态焊道上的夹头能够实现独立伸缩运动,实现退让焊道及复位的功能,即每个夹头均应具有独立伸缩的运动功能。如图6 所示,为V 型伸缩机构[6],采用V 型机构来实现夹头独立伸缩运动功能。图6 中“2-夹头”被左右2 个“1-V 型块”夹持,“2-夹头”可沿“1-V 型块”的V 槽面相对运动,来实现“2-夹头”的伸缩功能。

图6 V 型伸缩机构

4.1.2 V 型伸缩机构的工艺设计

为保证夹具夹紧定位的准确性及装配精度,V 型块底面有平面度要求,鉴于平面加工铣削、刨削比较经济实惠,V 型块底面的平面度公差等级可选择IT7 至IT9;V 型块1 与夹头2 两侧的“V”面有配合精度要求,可选择基孔制,公差等级选IT7 或IT8 的间隙配合,比如H7/f6 或H8/f7,来确保夹头2 与V 型块1 相对运动。

4.2 伸缩机构的控制器件设计

如图6 所示,为减小“2-夹头”伸缩过程中对箱体表面划伤,特增设“4-滚轮”以减小夹头伸缩时对箱体表面的刮痕;“3-传感器”通过监测“2-夹头”与被夹持箱体的位移(距离),并将检测到的距离转换为电信号进行传递,来实现控制夹头的伸出或缩回运动,同时又控制上下夹头或前后夹头靠近或远离箱体的运动位置。换而言之,传感器在此处即控制夹头夹紧或松开箱体,也控制夹头独立或同时伸缩的运动。

5 气箱焊接的定位及辅助机构设计

5.1 气箱焊接的定位

气箱在被焊接时,需要得到前后、左右、上下的稳固的定位,确保其在当下工位状态下完成加工工序。综前所述,气箱焊接夹具改造后,图2 中的“固定臂”上的“左夹具”“左卡爪”被图3(a)中固定臂夹具代替;同理,“活动臂”上的“右夹具”“右卡爪”被图3(b)中活动臂夹具代替。此时,气箱上、下方向的定位由“3-上下夹头”完成,其前后方向的定位由“4-前后夹头”完成。那么气箱左、右方向的定位与夹紧均由固定臂夹具和活动臂夹具双侧的8 个“L”型内突“7-左右定位器”承担。同时,为确保上下、左右、前后定位的精度及性价比,对夹具的对夹夹头底面间的平行度、对称度公差等级选择IT9 至IT10 即可。

5.2 活动臂位移控制

为能有效控制活动臂移动的距离与位置,在活动臂单侧设置检测并控制其运动位移的控制器,如图3所示,活动臂上的4 个“L”型外突“8-限位器”来限制活动臂夹紧时的位置及速度,避免活动臂在靠近固定臂夹紧时与气箱产生撞击。

因此,以上设计实现了气箱焊接前的上下、前后、左右的夹紧及定位功能,确保箱体在焊接时不沿任何方向发生移动和转动。

6 结束语

①对夹夹持机构有效避免了薄壁气箱焊接夹持力过大而产生变形的问题。②V 型伸缩机构能够实现焊接工装夹具每个夹头独立运动,使得遮挡焊道的夹头松开退避,让出焊道的功能,具备了焊接工装夹具一个工作姿态下一次焊接3 条焊缝的可能。

综上所述,本文的机构改造能够实现每个箱体装夹1 次,旋转3 次,完成全部12 条焊缝焊接作业,大大提升了箱体焊接加工的效率和质量。同时,本文针对C-GIS 气箱直缝焊接变位机工装夹具的机械机构改造为后续开发其自动化控制奠定了基础,也为设计易变形的薄壁件夹具提供了新思路。