“粗料精吃,精料细吃”炼铁原料管理探索实践

2024-01-07王普成

王普成

(酒钢集团榆中钢铁有限责任公司炼铁分厂,甘肃 兰州 730104)

0 引言

面对钢铁行业追求低成本冶炼和高质量发展要求,高炉用料发生了变化。针对粉末量大幅度上升,卡筛、糊筛现象,原料筛分设备已经无法满足高炉生产需求,甚至严重制约高炉炉况长期稳定、产能提升、指标优化,对矿槽系统进行优化已经迫在眉睫。结合榆中钢铁有限责任公司炼钢厂实际生产情况,通过几年来对矿槽系统优化、筛分系统优化和技术参数优化,使得矿槽技术创新取得了一定成效,并为后续技术的升级优化起到了指导作用,高炉入炉料小于5 mm 粉末量有较大的降低,返矿粒度同比更加合理利用,为低成本冶炼创造了条件。

1 “粗料精吃,精料细吃”炼铁原料控制

结合矿槽槽下振筛情况,对比各料种振筛速度,总结数据,结合实际筛分效果,不断调整探索,分阶段控制振料速度、下料量、空振延时等。探索优化调整,将原料振筛给料量控制在1.2~2 t/min、振筛延时60~80 s,焦炭振筛给料量控制在1.0~1.5 t/min、振筛延时50~70 s,提高筛分效果,控制入炉粉末<1%。同时,对矿石及焦炭振筛振幅(振幅控制在2.5 mm)、给料机倾角(倾角由40°逐步降至30°)、下料量(焦炭下料量由2.5 t/min 下调至1.5 t/min,矿石下料量由3.5 t/min下调至2 t/min)、筛面加装挡料板等指标不断进行试验调整,督促槽下岗位人员时时对振筛下料过快或过慢情况进行调整,保证槽下入炉振筛均匀,达到高炉入炉料的振筛效果。通过此项目实施后,高炉入炉粉末量平均降低0.5%(返矿率由15%升18%),高炉利用系数提高了1%,入炉焦比降低0.25%(根据资料查找高炉入炉粉末每降低1%,高炉利用系数提高2%,焦比降低0.5%),直接经济创效可达3 500 元/d,同时高炉炉况稳定运行时间延长,炉内风量保持在5 400 m3/min以上,高炉日产均可达到7 200 t 以上,实现了高炉炉况的顺行及生产秩序的稳定。

2 双层同频共振异频自清理筛网技术的创新应用

现阶段矿石振动筛分设备在工矿企业得到广泛应用,而普通矿石振动筛多采用筛板形式,体积大、重量大、安装费时费力且受制于加工工艺的限制,技术能力薄弱的企业生产的筛板易造成卡料、糊筛现象,尤其在雨雪天气条件下筛面黏结的矿石粉末极难清理,耗费大量的人工作业时间清理振筛,既造成筛分设备的作业时间减少又增加大量的人工成本,在清理振筛筛板的过程中还存在机械伤害的安全风险,造成设备制造厂家技术研发费用较高,筛板的制造成本高,供货商比较单一,供货周期长,产生的积压备件资金需求较大。

双层共振异频自清理钢丝网的设计采用普通钢丝网,通过不同丝径和孔径的钢丝编织成筛网,通过传统的胶条双层叠加安装,利用振筛电振传导的振动频率作用到不同丝径的钢丝网上产生的振动频率不同,可实现上下层丝网相互振动清理的作用,从而增强筛网的过筛效率,达到自清理的效果。该设计减少了人工作业的成本,且钢丝网的重量轻、下线组装简单,安装方便快捷,增加了振筛的使用时间,减少了检修人员更换筛网时长,降低了安全事故发生的概率。

在双层筛网的上层筛网和下层筛网两侧固定安装有压条,在压条的两外侧壁固定安装有钢板。压条包括上压条和下压条,在上压条的底面设置有凹槽,在凹槽内固定连接有插杆,在下压条的底面固定连接有插孔,插杆可插接于插孔内。双层筛网优点:结构设计简单、易于加工、加工成本低、操作过程便捷、易于维护保养,通过设置上下层不同孔径的筛网,利用振筛电振传导的振动频率作用到不同孔径的筛网上产生的振动频率不同,达到上下层筛网相互振动,实现自动清理作用。双层筛网的安装情况如图1、图2 所示。

图1 双层筛网平面安装图

图2 双侧筛网立面安装图

3 球团、块矿入炉粉末及返矿粒度控制

炼铁矿槽现有酸矿振动筛8 套(其中球团4 套、块矿2 套、杂矿2 套),按照《榆钢炼铁原燃料使用管理规程》中规定酸返粒度>8 mm 的占比<5%。榆钢酸矿储运系统因受露天储存的影响,冬季冻块使物料表面黏粉量大、不易筛分,夏季雨水浸湿后造成糊筛及粉末入炉;长期球团含粉率为5%,块矿含粉率8%~12%。如何有效地发挥振动筛的筛分效率能够应对四季变化,如何实现筛网自清理能力,如何满足筛后酸矿入炉粉末的达标及筛下返矿粒度的达标是生产中需解决的重要问题。通过采用不锈钢双丝网过筛技术取得了显著的应用效果。该技术的好处:利用下层10 mm 不锈钢丝网作为支撑网,上层为5 mm 不锈钢丝网为过筛网,通过粗细丝网在振动筛上的振动频率不同,实现粗细筛网之间的频率自清理,保证过筛后筛网干净,同时保证振筛运行过程中球团、块矿中存有的杂质被完全去除掉,由此提高了酸矿表面洁净度,由于块矿含粉量高、不易筛分,以下数据以块矿作为数据来源。雨季的时候,块矿极易在秤斗或者筛子上黏结,经过自主设计不锈钢丝网过筛后,该现象得到明显改善,在一定程度上使入炉块矿上的含粉量有所降低,使炉况的顺行周期延长;可以使整体块矿粒度保持均匀,一定程度上改善高炉料柱的透气性;使入炉生矿比例提高,在验证相关高炉数据后得知,块矿配比得到了提高,从原来的6.00%提高到了10.00%,并且具备后续继续提升的能力。

通过阶段性的实验数据,酸矿的综合入炉粉末控制在0.65%,酸返粒度>8 mm 可以控制在4%,是高炉冶炼强度提高的有效手段和措施。

4 矿槽系统焦丁入炉粉末降低技术创新

炼铁矿槽使用2 套XF1230 陶瓷棒条焦丁振动筛,此振动筛在使用过程中对水分较大的焦粉过筛效果不佳,黏湿的焦粉容易黏连在棒条上造成过筛效果持续恶化。为改善过筛效果,减少进入高炉的焦粉量,有利于改善高炉的透气性。在焦丁筛下加装1 套压缩空气吹扫装置,将下料过程中的焦丁上黏连的焦粉吹离,并且在焦丁筛中部加装2 条挡料板,使焦粉在筛面的时间延长。同时,利用压缩空气的吹扫自清理筛板上黏连的焦粉,防止焦粉糊筛,还能使焦粉处于悬浮状态,提高筛分效果。经优化后,日增加焦粉拉运量60 t/d,筛分效率提高,高炉透气性明显改善,高炉冶炼强度改善,风量增大并且持续稳定。

5 高炉入炉粉末变化

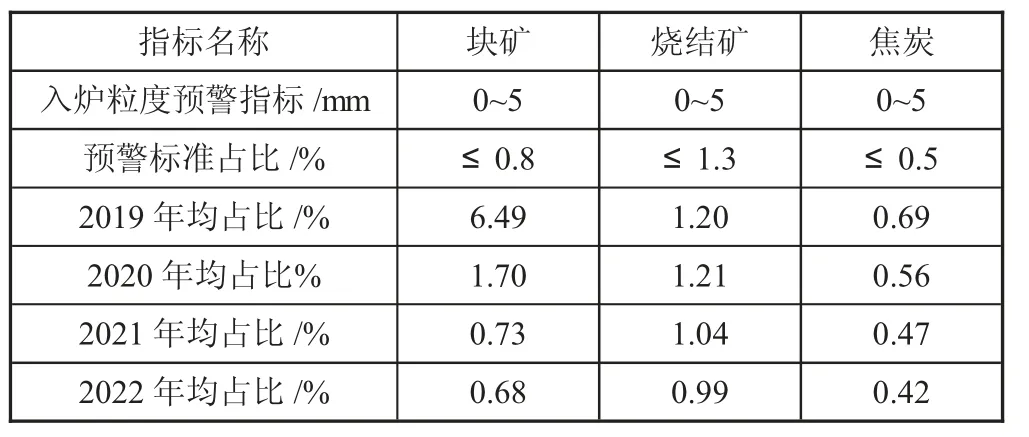

近几年高炉入炉粉末情况统计如表1 所示。

表1 高炉入炉粉末统计

通过对连续4 年的入炉粉末进行对比分析,烧结矿、焦炭、块矿入炉粉末在逐年下降,尤其块矿入炉粉末下降明显,充分体现了双层同频共振异频自清理筛网的作用,达到了“粗料精吃”的目的,为高炉长期稳定顺行,产能提升、指标的进步奠定了基础。

6 高炉指标变化

近几年高炉产量指标及炉况波动情况统计如表2 所示。

表2 高炉产量指标及炉况波动情况统计表

通过对连续4 年高炉指标进行对比,高炉入炉焦比持续降低,产能得到有效提高,同时高炉炉况连续两年未出现波动。

7 结论

1)“粗料精吃,精料细吃”炼铁原料管理探索实践在高炉生产过程中取得了一定的成效,为高炉长周期稳定运行和指标进步奠定了坚实的基础。

2)原燃料管理是一项追求精益求精的过程,在经济用料过程中,需进一步探索原燃料精细化管理手段和方法,使高炉原燃料更稳定、更干净、更均匀。

3)在生产中结合实际情况发明双层同频共振异频自清理筛网技术,有力推动了“粗料精吃,精料细吃”的原料管理,并在后续应用过程中不 断完善并推广。