基于响应面法的不锈钢激光切割特性的研究★

2024-01-07董玉春刘怡君

董玉春,王 欢,刘怡君

(燕京理工学院智能工程学院,河北 廊坊 065201)

0 引言

激光切割作为一种新技术,以其效率高、质量好及节能环保等优势,现已被广泛应用于制造业中,激光切割主要是通过激光照射使固态金属温度瞬时达到液化甚至气化温度[1],并在辅助气体作用下吹离基体材料,从而达到去除材料的目的。不锈钢以其良好的抗腐蚀性能及力学性能,被广泛应用于医疗、化工、工业自动化等行业。因此发展激光切割技术及设备、优化激光切割工艺、建立激光切割质量评价模型,具有重要的意义和价值。

影响激光切割质量的因素较多,目前对其研究主要是通过试验和仿真的方法进行的。王彦飞等人利用(IPP)图像处理技术研究了激光切割熔化物颗粒形状特征尺寸分布,发现随着功率增大和切割速度的降低,熔化物中圆形颗粒的占比明显提高,解释了熔化物去除与切割质量关系密切[2];胡关虎等人建立了切面条纹瞬时去除模型,从而分析了条纹形状与Peclets数、熔融层厚度、激光功率等参数的变化规律[3];徐智博等人利用500 W 激光发生器研究了0.8 mm 厚度不锈钢板材的切割工艺,分析了气体压力、切割速度、焦点位置等因素对切割质量的影响,并得出了此时的最佳参数[4];张伟博等人对3 mm 厚不锈钢激光切割工艺参数进行了正交试验研究,并建立BP 神经网络预测模型预测最佳工艺参数组合[5]。

目前的试验研究主要集中在激光切割工艺参数对切口质量和挂渣高度的研究上,缺乏对切缝宽度影响的研究,并且在对挂渣高度的测量及表征方式上存在较大误差,因此本文设计了响应面法实验来分析工艺参数对切缝宽度和挂渣高度的影响,建立了回归模型,最后利用实验验证了模型的准确性,为优化光纤激光切割SUS304 不锈钢的工艺参数提供了一定依据。

1 实验

1.1 实验设备及材料

本实验激光切割机采用SMAT-030HC 型光纤激光发生器,标准输出功率为3 000 W,输出中心波长为1 080 nm。实验样品为3 mm 厚的不锈钢板材,切割样片尺寸为30 mm×15 mm 的矩形样片,辅助气体采用纯度为99.9%的氮气,通过Φ1.2 mm 的单头喷嘴沿激光束同轴方向喷射至切割点。

1.2 实验方案

选取激光切割中易于调整的切割速度、喷嘴高度、离焦量三个因素作为影响因素以研究其对切缝宽度及挂渣高度的影响。响应面分析法考虑了随机误差,并且相比于正交试验能够对各个因素水平进行连续分析,故本文对以上三个因素各设计了三个水平,分别为-1、0、1,因素水平编码表如表1 所示。

表1 因素水平编码表

1.3 实验的测量方法

切缝宽度的测量:激光切割板材过程中,由于光束直径在切割厚度方向上表现出一定的差异,所以在板厚方向的上下表面切缝宽度是不同的,但上表面的宽度直接决定了辅助气体的进气量,对加工质量有较大的影响。故本文采用切割上表面的切缝宽度作为测量标准,并取中段5 mm 的长边上的三个点的切缝平均值作为测量结果。

挂渣高度的测量(见图1):由于切割速度在切割的始末位置的加减速动作,始末位置的渣高不具代表性,故本文采用切割样片长边的中段渣高作为测量标准。此外,将挂渣与切割基体之间的分界线,定义为液体流线发生明显转折处,并以此作为渣高基准进行测量。

图1 挂渣高度测量方法

1.4 测量结果

采用以上方法的测量结果如表2 所示。

表2 测量结果

2 分析与讨论

2.1 工艺参数对切缝宽度的影响

根据测量结果利用Design-Expert 软件对试验结果进行处理,分析结果如表3 所示,切割模型为:X=0.214 3-0.048 3A-0.012 5B-0.007 5C+0.002 5AB+0.020 8AC+0.004 1BC+0.116 5A2-0.003 4B2+0.004 9C2.式中:X 为切缝宽度,mm;A 为离焦量,mm;B 为切割速度,mm/s;C 为喷嘴高度,mm。

表3 工艺参数对切缝宽度的影响分析

根据表3 可知,模型的F 值为24.75,其拟合模型偏离实际值的概率低于0.02%,表明模型高度显著;结果显示三个因素(考虑其交互影响)对切缝宽度的独立影响显著性(见图2)从高到低依次为激光离焦量、喷嘴高度、切割速度。该模型的拟合R2为0.56,介于0.5~0.8 之间,表明模型拟合较为可靠。

图2 考虑交互作用下的加工工艺对切缝宽度的影响

结果显示,在切割速度和离焦量对切缝宽度的交互作用下,离焦量的影响要远大于切割速度,这主要是因为上表面的切缝宽度实际上取决于激光作用在材料表面的功率密度,在不改变激光功率的条件下,光斑面积越小,激光功率密度越大,响应的瞬间熔化面积越小,宏观表现为切缝宽度降低,由于激光在焦点位置的光斑最小,所以当焦点正好作用于材料表面时,其上表面切缝宽度最低;而在喷嘴高度和离焦量的交互作用下,离焦量的影响也远强于喷嘴高度,这主要是因为喷嘴高度决定了入射气流的速度分布,一般来讲,喷嘴高度越低,入射辅助气流速度越高,能带走更多的熔融材料,但这一作用建立在功率密度足够将金属熔化的前提上,所以喷嘴高度的影响低于离焦量。

最后在喷嘴高度和切割速度的交互作用下,两者对切缝宽度的影响是非线性的,两者之间的关系受到离焦量的影响显著,具体表现为:当离焦量在零值附近时,两者对切缝宽度的影响强度大致相等;当离焦量为正值时,喷嘴高度的影响逐渐减小,切割速度的影响逐渐增大;当离焦量为负值时,喷嘴高度的影响又逐渐减小,而切割速度的影响逐渐增强。这主要是因为当离焦量由上极值逐渐降低到零值时,材料上表面的光斑直径迅速缩小,造成其照射面积减小,功率密度增强,材料的瞬时熔融速度会增加,若及时降低喷嘴高度就能提高材料的吹除量,故喷嘴高度的影响强于切割速度;但当离焦量逐渐变小,则会造成上表面的照射激光直径逐渐增加,功率密度降低,辅助气体吹除材料的能力也随之降低,而如果及时降低切割速度,就能增加材料表面的热传导时间,从而使切缝变宽,故此种情况下切割速度的影响大于喷嘴高度。

2.2 切割参数对挂渣高度的影响

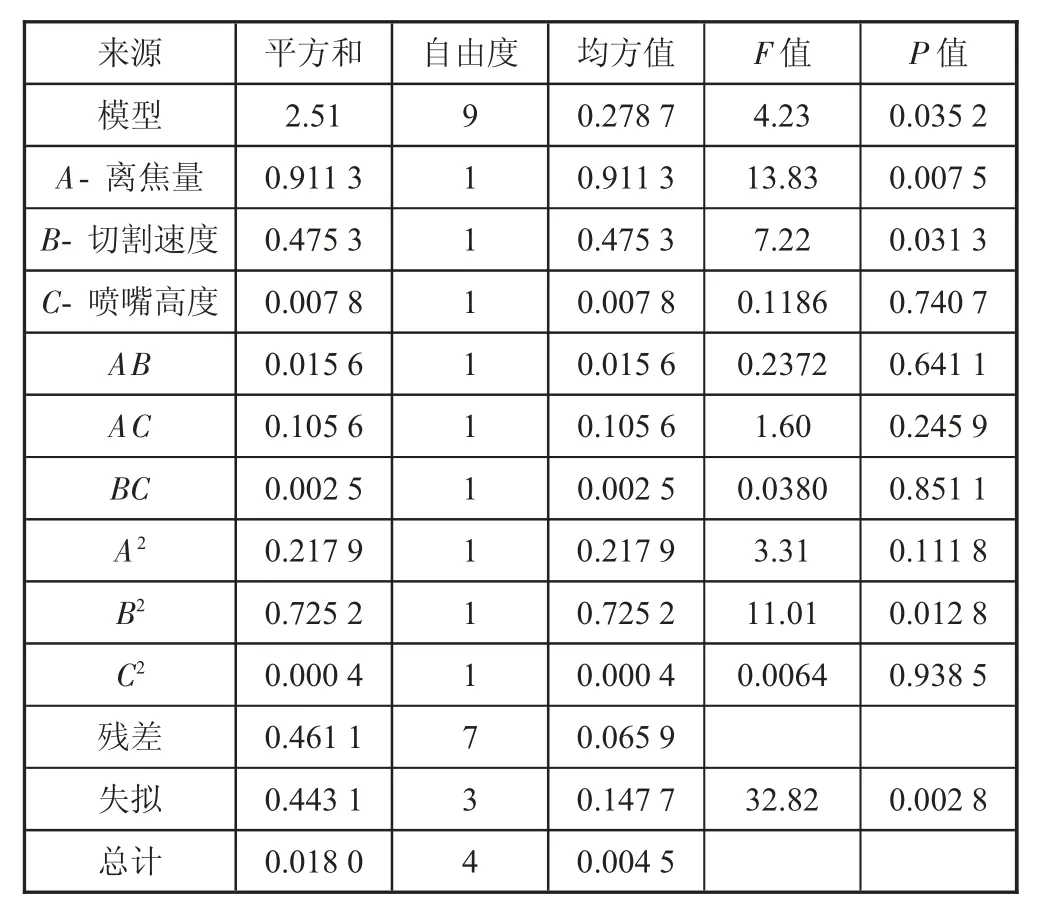

根据测量结果利用Design-Expert 软件对试验结果进行处理,分析结果如表4 所示,切割模型为:Y=0.830 0+0.337 5A-0.243 7B-0.031 2C-0.062 5AB-0.162 5AC+0.025 0BC+0.227 5A2-0.415 0B2+0.010 0C2.式中:Y 为挂渣高度,mm。

表4 工艺参数对挂渣高度的影响分析

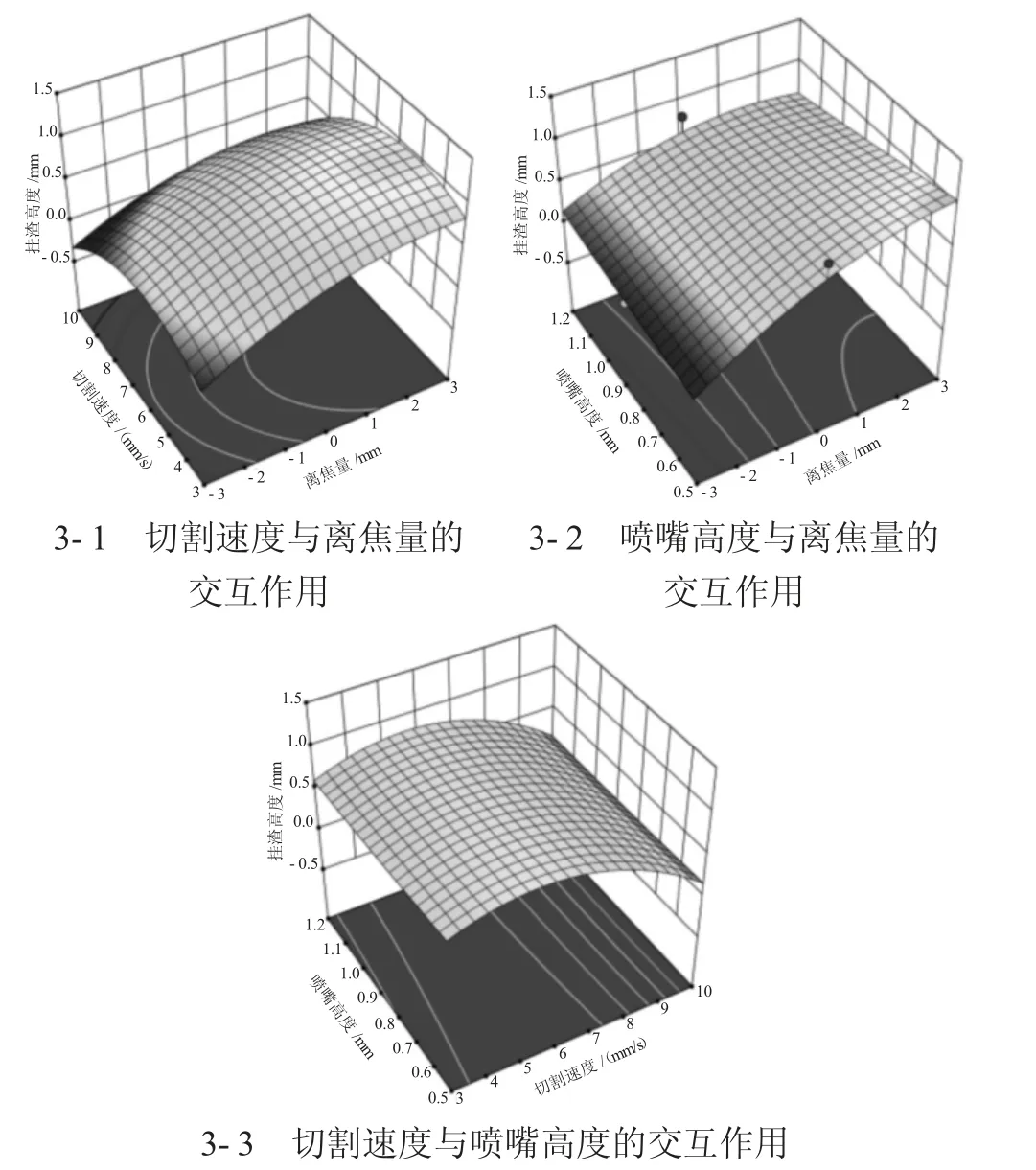

据表4 可知,模型的F 值为5.48,其拟合模型偏离实际值的概率低于0.01%,表明模型高度显著;结果显示三个因素对切缝宽度的独立影响显著性从高到低依次是激光离焦量、切割速度、喷嘴高度。该模型的R2约为0.81,表明模型可靠。图3 为切割工艺对挂渣高度的交互影响图。

图3 考虑交互作用下的加工工艺对挂渣高度的影响

通过分析挂渣高度的模型,可知在切割速度和离焦量的交互作用下,离焦量的影响大于切割速度,这主要是因为对于一定厚度的板材,当离焦量为零值时,切缝最小,则下方切缝中能够进入的辅助气体容量就最小,结果使靠近板材下方的熔融金属不能完全被辅助气流吹除[6],造成熔融液滴流速变慢,没有足够的动能来克服其内部的黏性力、切应力,宏观上就变现为熔滴集聚,挂渣高度增加。

而在喷嘴高度和离焦量的交互作用下,离焦量的影响明显高于喷嘴高度,原因同上。在切割速度和喷嘴高度交互作用下,则是切割速度的影响较为明显,这是因为速度虽然对切缝宽度的影响不够显著,但是速度的降低会使激光在切缝内表面的照射时间增加,则单位时间内液滴的温度就会提高,结果使单位时间内金属液滴的熔化量提高,宏观上就表现为熔渣增加,熔滴间距减小,并趋向于连续。

2.3 模型预测及工艺验证

根据之前的模型分析,在不改变其他加工参数的情况下,利用Design-Expert 软件,采用切割速度、离焦量、喷嘴高度作为输入参数,以最小切缝及最大切缝下所对应的最小渣高作为预测目标,对此三种工艺参数进行预测。预测结果显示:最小切缝为0.20 mm时所对应的最小渣高为0.04 mm,其对应的工艺参数为切割速度10.48 mm/s、离焦量0.97 mm、喷嘴高度0.9 mm;最大切缝为0.42 mm 条件下所对应的最小渣高为0.05 mm,忽略无意义的速度及渣高为负值的点,此时工艺参数分别为切割速度为3.4 mm/s、离焦量-3.56 mm、喷嘴高度0.9 mm,预测结果如图4 所示。

图4 最大及最小切缝下的最小挂渣高度预测结果

为验证模型,使用预测值进行切割实验,其结果如表5 所示,分析表明,预测值与实际测量值之间的误差不超过18%,表明模型有效。

表5 验证试验的试验数据 单位:mm

3 结论

1)基于响应面法建立的光纤激光切割3 mm 厚SUS304 不锈钢的模型有效,能够较为准确地预测加工参数对切缝宽度及挂渣高度的影响。

2)加工参数中对切缝宽度的影响由大到小依次是激光离焦量、辅助气体喷嘴高度、切割速度;对挂渣高度的影响由大到小依次是激光离焦量、切割速度、辅助气体喷嘴高度。

3)以最小切缝及最低挂渣高度为优化目标,利用模型对所研究工艺参数进行了优化,所得最佳工艺参数为:切割速度为10.48 mm/s、离焦量为0.97 mm、喷嘴高度为0.7 mm。以切缝最大、挂渣最小为优化目标,最佳工艺参数为:切割速度3.4 mm/s,离焦量为-3.56 mm,喷嘴高度为0.8 mm,验证了模型的准确性。