超低磷工业纯铁生产实践

2024-01-07陈泽民张锦文

陈泽民,李 青,张锦文

(山西太钢不锈钢股份有限公司技术中心,山西 太原 030003)

0 引言

磷在大多数合金钢中是有害元素,磷具有强烈的固溶强化作用,使钢的强度[1]、硬度增加,塑性、韧性显著降低。磷使钢的韧性转变温度升高,磷在结晶过程中晶内偏析严重,热轧后出现带状组织而影响钢材性能。工业纯铁[2]作为原料用于粉末冶金、高温合金、非晶和超低磷不锈钢等领域,下游行业对纯铁磷含量有严格要求。常规工艺冶炼纯铁,转炉终点磷质量分数可以达到0.010%以下。为进一步降低纯铁磷含量,通常采用“三脱”工艺将铁水磷质量分数处理至0.020%,或者采用转炉“双联[3]”工艺,达到降低转炉终点磷含量的目的。本文通过采用转炉“双渣”操作,结合转炉炉后脱磷工艺,在超低磷工业纯铁生产中取得了良好的效果。

1 太钢工业纯铁磷含量控制现状

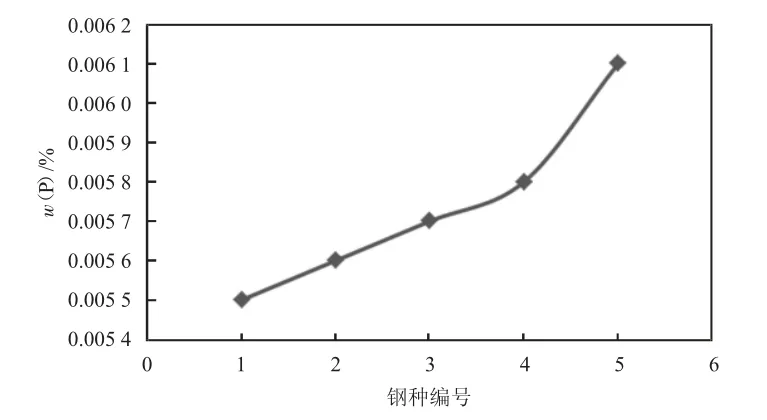

连续统计太钢炼钢厂生产的5 个常见纯铁品种,共计435 炉钢的成品磷含量数据,磷质量分数在0.004 6%~0.011%之间波动,分钢种平均磷质量分数控制水平在0.005 5%~0.006 1%之间,如图1 所示。常规冶炼方法很难将成品磷质量分数控制在0.003%以下。

图1 工业纯铁分钢种磷含量控制水平

2 脱磷热力学分析

以石灰脱磷,脱磷产物为4CaO·P2O5为例,反应式如下:

脱磷反应为放热反应,低温有利于脱磷。同时,炉渣碱度越高,脱磷能力越强。渣中FeO 含量对脱磷有重要作用,FeO 含量越高,越有利于脱磷。

3 工业试验方案

3.1 工艺路线设计

为解决磷含量偏高的问题,采用“转炉炼钢→炉后造渣脱磷→RH 真空处理→连铸”工艺生产工业纯铁。

3.2 工艺条件

1)转炉出钢温度≥1 720 ℃,转炉下渣量≤15 kg/t 钢。

2)铁水条件如表1 所示。

表1 铁水条件

3.3 工艺措施

1)转炉采用“双渣”操作,即吹氧5~8 min 左右,硅、锰氧化结束,碳氧激烈氧化前,进行一次倒渣操作。倒渣结束后,炉内渣量不大于倒渣前炉渣总量的50%。

2)为提高造渣效果,造渣料分两批加入。第一批料在兑铁前加入转炉内,包括30~40 kg/t CaO、20~30 kg/t 轻烧、6~7 kg/t 红泥球和1.2~2.0 kg/t 萤石。第二批料在第一次倒渣后,吹炼开始时加入。

3)控制好吹炼前期氧枪枪位,确保化渣效果。以80 t 转炉为例,枪位根据化渣效果控制在1.6~1.8 m之间。

4)转炉出钢前钢包内加入以下渣料:300 kg 红泥球、100 kg 萤石和400 kg 石灰。

5)转炉出钢过程打开钢包底吹氩,出钢结束后继续吹氩搅拌5~8 min,吹氩强度控制在300~360 m3/min水平。

6)吹氩搅拌结束后,扒渣去除钢包内炉渣,扒渣后残余渣量不大于总渣量的30%。

4 试验结果及分析

生产期间,选取工业纯铁其中的一个牌号(代号5)开展了2 炉试验,成品磷含量控制水平如表2 所示。

表2 成品磷含量

4.1 转炉脱磷过程分析

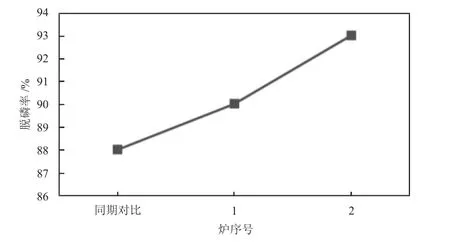

试验炉次铁水磷质量分数分别为0.048%、0.050%,如表3 所示。转炉吹炼前期加料情况及氧枪枪位控制情况如表4 所示。转炉吹炼前,炉内提前加入造渣料,同时使用萤石助熔化渣,提高了化渣效果。合适的氧枪枪位,保证了吹炼前期快速化渣,不喷溅、不返干。转炉吹炼6 min 后,摇炉倒渣。之后,根据炉内测温情况,加入适量造渣材料继续吹炼,直至温度、成分符合要求后出钢。试验炉次转炉终点磷质量分数分别达到0.004 8%、0.003 5%,脱磷率分别达到90%、93%,比同期脱磷率高2%~5%,如图2 所示。

表3 试验用铁水参数

表4 转炉吹炼前期主要参数

图2 工业纯铁转炉工序脱磷率比较

4.2 钢包炉脱磷分析

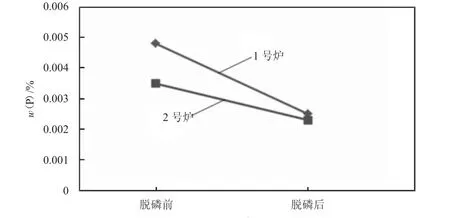

钢包炉脱磷过程料渣加入量等参数如表5 所示。转炉渣中氧化铁含量较高,利用原始转炉渣,配加红泥球,使渣中具有较高的FeO 含量。同时,加入适量石灰,提高炉渣碱度,萤石作为助溶剂,有利于化渣并提高炉渣流动性。高氧化性、高碱度炉渣为脱磷提供了良好的热力学条件。钢包底吹氩,为钢包炉脱磷提供了良好的动力学条件,促使钢渣反映快速进行。试验炉次,脱磷前后磷含量如图3 所示,钢包炉内脱磷率分别达到47.9%、34.3%,且初始磷含量越高,脱磷率越高。

表5 钢包炉脱磷过程参数

图3 脱磷前后工业纯铁磷含量

4.3 炉渣控制水平分析

表6 中,炉序号1 和2 在转炉采用了“双渣”工艺,渣中w(P2O5)较低。由此可见,通过转炉“双渣”操作,有效降低了渣中P2O5的含量,有利于脱磷反应。同时,试验炉次钢包炉脱磷结束后,渣中w(FeO)>30%,相比未进行钢包炉脱磷的对比炉次,氧化性更强,碱度R 值更高,强氧化性和高碱度有利于钢包内脱磷。

5 结论

1)通过转炉“双渣”操作有效降低了渣中P2O5的含量,有利于脱磷反应。转炉采用“双渣”操作,转炉脱磷率可以达到90%以上,比常规工艺脱磷率提高2%~5%,转炉终点w(P)在0.005%以内。

2)采用钢包炉脱磷,高氧化性、高碱度炉渣为脱磷提供了良好的热力学条件。钢包炉脱磷结束后,渣中w(FeO)>30%。相比常规工艺,炉渣氧化性更强,碱度更高。

3)钢包炉脱磷率可以达到34%以上,且初始磷含量较高时,脱磷效果更好。

4)采用转炉“双渣”与钢包炉脱磷相结合的工艺,可以生产成品w(P)在0.003%以内的工业纯铁。