纤维素基气凝胶制备及其超疏水改性研究进展

2024-01-06王忠善刘潇笛曹欣雨李长庚石海强

郭 旭 王忠善 刘潇笛 曹欣雨 李长庚 石海强

(大连工业大学轻工与化学工程学院,辽宁省生物质化学与材料重点实验室,辽宁大连,116034)

海洋事故和生态灾难的频繁发生,地球的海洋和沿海水域面临石油泄露的风险[1]。在过去近20年,石油泄漏对生态系统和人类健康造成了灾难性的影响,石油泄漏引发的污染问题受到广泛关注[2],因此,石油泄漏后采取的补救措施和后续处理方式是决定其损害程度的关键[3]。目前,处理石油泄漏主要有4 种方式:物理清除、化学氧化、生物修复和自然衰减。其中物理清除法包括撇油、吸附和机械疏浚[4-5];化学氧化方法包括使用化学品(如过氧化氢或臭氧)来分解污染物[6];生物降解方法利用微生物分解污染物;而自然衰减方法则是通过蒸发、稀释和沉淀等自然过程来降低污染物的浓度。上述方法中,物理吸附法因其操作简单、成本低、吸附性好、可回收性好等优点而广泛应用。

吸附法是通过吸油材料选择性地去除含油废水中的油相,实现油水分离。理想的吸油材料应具有良好的疏水、高吸收、可回收、环境友好和低成本等性质[7]。传统的吸油材料包括泥炭藓、锯末、稻草和干草等材料,价格低廉且容易获得。然而其吸油效率低,环境不友好,如果处理不当,可能对海洋生物造成严重影响[8]。这些缺点限制了其在油水分离中的实际应用。因此,开发低成本、环保的吸油材料至关重要。

气凝胶是一种具有多孔结构的轻质固体材料,具有孔隙率高、密度低、比表面积大等优点,这些独特的性能使其成为吸附材料的理想选择。其中,二氧化硅气凝胶、石墨烯气凝胶和碳气凝胶在吸油材料中已得到应用[9]。硅气凝胶虽然制备成本低,但存在脆性大、回收困难等缺点;石墨烯气凝胶的吸附性能好,但成本高限制了其大规模应用;碳气凝胶的比表面积大、孔隙率高,但制备过程复杂,反应条件苛刻[10-11]。纤维素的可生物降解和无毒性的优势,使其成为气凝胶领域的研究热点,超疏水纤维素基气凝胶的研究也逐渐走进人们的视野[12]。本文综述了近年来纤维素基气凝胶的制备技术以及疏水改性方法,并展望了纤维素基超疏水气凝胶材料的发展前景。

1 纤维素基气凝胶制备方法

目前纤维素基气凝胶制备方法主要有2 种:一种是使用纳米纤维素分散法制备气凝胶;另一种是使用纤维素溶剂溶解纤维素,然后在非溶剂中再生沉淀后形成纤维素基水凝胶,对其进行干燥即得到纤维素基气凝胶[13]。

1.1 纳米纤维素分散法

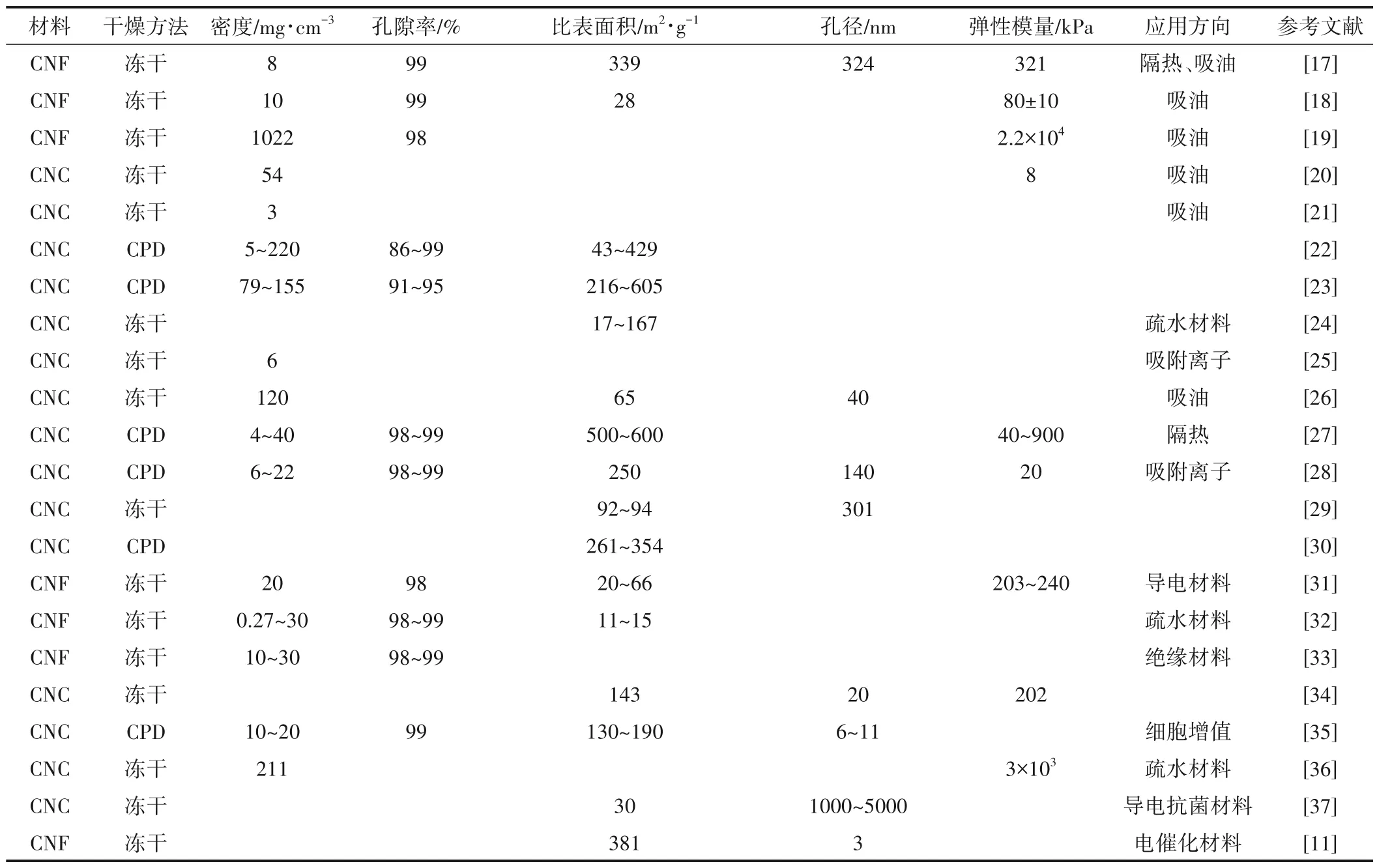

纳米纤维素分散法是将纳米纤维素分散在溶液中,通过超声均质、机械搅拌等方法形成均匀的纤维素溶液,然后采用冷冻干燥或临界点干燥法(CPD)干燥后得到纤维素基气凝胶。纤维素纳米纤丝(CNF)和纤维素纳米晶体(CNC)可被用来制备纤维素基气凝胶。由于CNF较长,更灵活,相较于CNC更容易缠绕,因此,大多数纤维素基气凝胶由CNF 制备。而CNC体积小,需要通过交联才能制成物理性能较为优良的气凝胶[14]。Mandana等人[15]以CNF为原料,通过冷冻干燥法制备了一种低密度(2.2~24 mm/cm3)、高孔隙率(98.4%~99.8%)的天然纤维素基气凝胶。制备的气凝胶具有多孔网络结构,BET 比表面积为178.8 m2/g,中孔体积为0.8 cm3/g。结果表明,质量分数1.3%的纤维素基气凝胶的弹性模量和抗压强度最高。Chen 等人[16]将刚性CNC 与弹性橡胶结合,以解决CNC 气凝胶的结构脆和水敏感的局限性。实验采用硫醇-烯点击化学方法,将有机材料共价键合在CNC 多孔骨架上,制备了CNC/橡胶复合气凝胶。有机材料的引入,使复合气凝胶具有低密度、低收缩率、高孔隙率和高比表面积等优点,同时提高了气凝胶机械性能。表1总结了近年来部分纳米纤维素基气凝胶的研究成果。

表1 近年来部分纳米纤维素基气凝胶的研究成果Table 1 Recent research results of nanocellulose-based aerogels

1.2 纤维素溶剂溶解再生制备法

纤维素基气凝胶制备的另一种方法是在纤维素溶剂中溶解纤维素,然后在反溶剂(如水、乙醇等)中沉淀再生得到水凝胶,经冷冻干燥后制得气凝胶。纤维素分子链之间存在大量的氢键,难以在普通溶剂中溶解[38-39],目前开发可用于纤维素溶解的溶剂包括N-甲基吗啉-N-氧化物(NMMO)、氯化锂/N、N-二甲基乙酰胺(LiCl/DMAc)、氢氧化钠/尿素或硫脲体系等[40]。Jin 等人[41]通过将纤维素在四水硫氰酸钙中溶解/再生,制备了由CNF 组成的高孔隙率气凝胶。采用电子显微镜[42]和氮气吸附技术[43],研究了常规冷冻干燥、快速冷冻干燥和溶剂交换干燥对凝胶材料孔隙率的影响。研究发现常规冷冻干燥法制备的气凝胶中纤维聚集,比表面积为70~120 m2/g,而溶剂交换干燥法得到的气凝胶孔隙率较高,比表面积可达160~190 m2/g。

无机熔融盐水合物(MSH)是近年新兴的一种水分子的盐溶液体系纤维素溶剂体系,其中水分子与盐的摩尔比与阳离子的配位数接近。在此条件下,MSH中仅存在离子-水的相互作用,几乎不存在水-水和离子-离子之间的相互作用[44]。研究发现,某些MSH 体系 如Zn(NO3)2·6H2O、ZnCl2·(3~4)H2O、FeCl3·6H2O、LiCl·(2~5)H2O 和LiBr·3H2O 能 有 效 溶 解 纤 维 素[38-39]。与其他纤维素溶剂相比,MSH 具有低黏度、低蒸汽压、高沸点、低成本、无毒、易回收等优点[45]。表2对MSH 的润胀、溶解和水解纤维素能力进行了总结。

表2 MSH润胀、溶解和水解纤维素的能力Table 2 Ability of MSH to swell, dissolve, and hydrolyze cellulose

LiBr·3H2O 是一种典型的MSH,在纤维素溶解和纤维素基气凝胶制备中研究较多。LiBr·3H2O 可作为溶剂用于木质纤维素生物质和纤维素的糖化[55]、木质素和碳水化合物的定量[56]、木质素的分离和解聚[55]以及制备CNC[57]中。Pan等人[58]使用LiBr·3H2O 制备的纤维素-壳聚糖复合气凝胶具有高孔隙率和比表面积(245 m2/g),对甲醛的吸附量达224 mg/g。Ma 等人[59]利用LiBr·3H2O 溶解纤维素,并通过溶解再生法制备纤维素基水凝胶,然后通过去离子水透析和溶剂交换去除LiBr和H2O,最后通过冷冻干燥得到纤维素基气凝胶。这种方法制备的气凝胶具有低密度(0.021~0.039 g/cm3)和高孔隙率(97.6%~98.7%)的多孔结构特点。LiBr·3H2O 溶解纤维素的凝胶和再生机理如图1 所示,在冷却过程中,纤维素上的—OH 与Li+配位使纤维素凝胶化,水洗涤导致纤维素聚集沉淀并通过分子间氢键和疏水相互作用形成再生纤维素的纤维网络。

图1 LiBr∙3H2O溶解纤维素的凝胶和再生机理[14]Fig.1 Gelation and regeneration mechanism of dissolved cellulose by LiBr∙3H2O[14]

2 纤维素基气凝胶的超疏水改性

纤维素是一种亲水性物质,这限制了其从含油污水中去除油的能力。过去的十几年中,通过改变纤维素的表面结构和形态来提高其对油水分离的选择性,用于制备性能优良的吸油材料。近年来,纤维素基气凝胶的表面疏水改性备受关注,疏水改性能够使纤维素基气凝胶的亲水表面转变为疏水亲油性表面,使其具有良好的疏水性能。可将其用作油吸附或油水分离材料,选择性地从水中吸收油[60]。图2 为疏水改性后的纤维素气凝胶吸油效果图。纤维素的疏水功能化改性方法包括二氧化钛涂覆、硅纳米颗粒涂覆、复合石墨烯氧化物改性、甲基三甲氧基硅烷化和低温等离子体技术[61-64]。

图2 疏水改性后纤维素基气凝胶的吸油效果俯视图[65]Fig.2 Top view of oil absorption effect of cellulose-based aerogel after hydrophobic modification[65]

2.1 疏水改性方法

2.1.1 化学气相沉积法

化学气相沉积(CVD)法是利用气态物质在气相或气固界面上发生反应生成固态沉积物的过程。CVD法操作简单,在纤维素基疏水气凝胶制备中应用广泛。CVD 法的常用方法是将未经改性的纤维素基气凝胶和含有硅烷溶液的小烧杯同时放在一个大锥形瓶中,然后将大锥形瓶密封并放置在真空干燥箱中加热以硅烷化纤维素基气凝胶。Nguyen等人[66]使用废纸纤维制备了环保、超轻和多孔的纤维素基气凝胶。采用CVD 法并以甲基三甲氧基硅烷(MTMS)作为疏水剂对纤维素基气凝胶进行疏水改性,以提高其疏水性和亲油性,涂有MTMS的纤维素基气凝胶的水接触角达145°,并使用3 种不同油田的原油测定了气凝胶的吸收能力。研究发现,原油的黏度是影响纤维素基气凝胶吸附效果的主要因素。

纤维素基气凝胶大多具有三维多孔结构,使用CVD 法制备纤维素基疏水气凝胶时,气凝胶的三维结构不能均匀地疏水化[67]。大部分纤维素基气凝胶需要在吸收-挤压过程中循环使用,挤压可能会破坏纤维素基气凝胶的内部结构。如果纤维素基气凝胶的疏水涂层在三维结构上不均匀,挤压产生的压力可能会破坏纤维素基气凝胶的内部疏水结构,导致纤维素基气凝胶失去对油和水的选择性吸收能力[16]。所以,对于油水分离,纤维素基气凝胶必须进行均匀地疏水化处理。因此,开发一种均匀的疏水改性方法非常重要。

2.1.2 溶液浸涂法

溶液浸涂法是一种高效、经济的疏水改性方法,该方法通过分子间的相互作用将疏水材料浸涂在底物上,广泛地应用于疏水材料的制备,如海绵、气凝胶、纳米颗粒等[68]。疏水纤维素基气凝胶可以通过浸泡在改性试剂中几分钟到几小时制备,随后将疏水化的纤维素基气凝胶放置于恒温干燥箱中干燥。

在纤维素基气凝胶制备前对纤维素疏水改性会影响气凝胶的制备,可能会发生改性溶剂与后续的制备溶剂反应或不相容的情况。浸涂的优点是将纤维素基气凝胶直接浸没在含有改性材料的溶液中,可以避免纤维素基气凝胶制备过程中的溶剂效应。

在浸涂过程时,浸涂液通常由有机溶剂(如乙醇、丙酮、甲苯等)与低表面能试剂(如硅烷、脂肪酸等)混合制备而成[69]。这些浸涂液可通过降低纤维素基气凝胶表面能来选择性吸附水表面油脂。

Isaac等人[70]通过简单的冷冻干燥和浸涂方法,利用纤维素与聚乳酸制备了疏水气凝胶吸附垫。聚乳酸的加入大大改善了气凝胶的机械性能,使气凝胶的压缩应力增加了10 倍。涂有聚乳酸的纤维素基气凝胶都呈现出疏水性,接触角为95°~130°,并且与水相比(2.8~6.7 g/g)更能选择性地吸附油(5.9~9.2 g/g)。这些材料作为吸附垫,在溢油清洁和食品包装方面有很大的应用潜力。

使用浸涂法进行疏水改性的纤维素基气凝胶很少应用在油水分离中,因为浸涂法会导致纤维素基气凝胶的力学性能变弱,在干燥过程中会导致孔隙塌陷和表面积减少。

2.1.3 酯化法

酯化法是一种常用的疏水改性方法,纤维素基气凝胶中含有大量的羟基,可以与含有酸酐的化合物(如脂肪酸、酸酐、酸酐衍生物等)反应并生成酯键,从而实现纤维素基气凝胶表面疏水化[71]。该方法具有反应条件温和、操作简单等优点,还可以用于制备具有良好生物相容性的材料。但该方法也存在一些缺点,如反应速率较慢、反应产物不易纯化、反应副产物依赖催化剂等。酯化法常用乙腈、异氰酸酯、硬脂酸氯等作为酯化剂[72]。Ma等人[73]采用高碘酸氧化法将纤维素表面的—OH 部分醛化,然后将其与改性试剂反应,反应后通过溶剂交换去除水,最终通过超临界CO2气体干燥制备气凝胶。

2.1.4 酸水解硅烷法

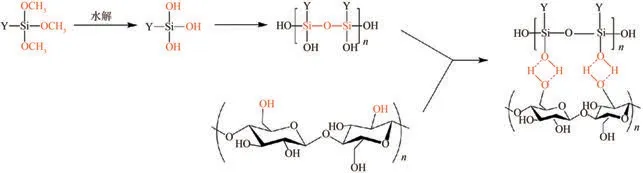

目前,酸水解硅烷改性是最常用的吸油气凝胶的改性方法[74]。该方法通过在酸性条件下将含有羟基的材料与硅烷化合物反应,制备出表面覆盖有硅烷化合物的材料。常用的硅烷化合物包括甲基三乙氧基硅烷(MTES)、MTMS 等。在酸性溶液中,硅烷快速水解,自缩合有限,这意味着水解过程中产生的硅烷醇含量会增加[75]。硅烷醇脱水缩合形成Si—O—Si 键后再与纤维素基气凝胶表面上的羟基形成氢键,在特定条件下可以发生反应形成Si—O—C 键。最后,将纤维素基水凝胶冷冻干燥得到疏水性纤维素基气凝胶[18]。硅烷改性纤维素基气凝胶具有许多优异的特性,如高比表面积、良好的吸附性能、高度可控的孔径大小和形态等。此外酸水解硅烷法还提高了气凝胶的力学性能和形变能力,有利于循环使用。硅烷试剂改性纤维素的机理如图3所示。

图3 硅烷改性制备超疏水纤维素基气凝胶的机理Fig.3 Mechanism of silane modification for the preparation of superhydrophobic cellulose-based aerogels

2.2 改性试剂

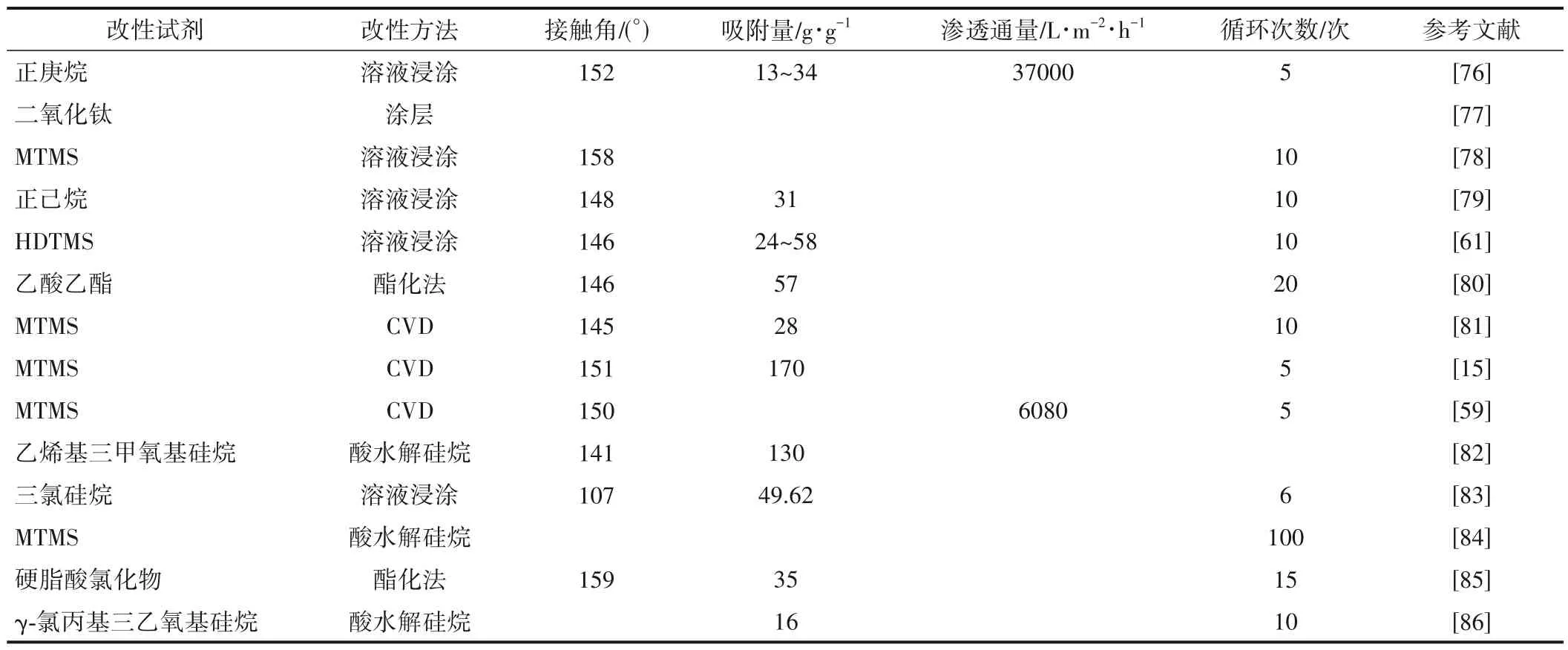

在油水分离应用中,疏水性和亲油性是纤维素基气凝胶不可或缺的条件。因为疏水性和亲油性可以使纤维素基气凝胶吸附并固定住油污染物,从而有效地实现油水分离。近年来,许多疏水材料已经被用于改性纤维素基气凝胶,以增强其疏水性和亲油性。在2.1 中描述了纤维素基气凝胶的疏水改性方法,在本节中将对用于疏水改性纤维素基气凝胶的试剂,包括硅烷烃材料、低表面能有机物、纳米颗粒等进行总结。近年部分纤维素基气凝胶改性试剂及改性结果如表3所示。

表3 近年来部分纤维素基气凝胶改性试剂及改性结果Table 3 Cellulose-based aerogel modified reagents and modification results in recent years

2.2.1 硅烷试剂

硅烷是纤维素基气凝胶常用的疏水改性试剂,据统计,用于疏水改性的硅烷试剂占所有疏水改性试剂的70%。硅烷水解为硅烷醇后,与纤维素表面羟基形成具有疏水作用的聚硅氧烷基,烷基材料的长碳链可以增强疏水性。如十六烷基三甲氧基硅烷(HDTMS)中的硅烷醇可以与纤维素气凝胶上的羟基共价键合,生成Si—O—C 结构,使纤维素基气凝胶由亲水型转变为疏水型。Fatemeh 等人[87]使用HDTMS 并通过CVD法对纤维素基气凝胶进行改性。改性后的气凝胶密度为11~17.5 mg/cm3,孔隙率约为99%,对机油和食用油的吸附能力分别为78.8和162.4 g/g。

除HDTMS 外,其他的硅烷或烷基试剂也被广泛地用于纤维素基气凝胶的疏水改性中,如MTES、MTMS、甲基三氯硅烷(MTCS)、三氟辛基三乙氧基硅烷(TDFOTES)等[88]。Dilamian 等人[15]通过用MTMS 对纤维素基气凝胶进行疏水涂层,赋予纤维素基气凝胶良好的疏水性,改性后气凝胶被用来吸附油和有机溶剂。He等人[89]使用MTES并通过CVD法处理纤维素基气凝胶获得疏水表面。在另一项研究中,Duman 等人[90]使用MTCS 和TDFOTES 浸泡纤维素基气凝胶,制备了疏水气凝胶。

2.2.2 低表面能有机物

低表面能有机物是指部分有机物具有相对较低的表面张力,因此,容易与其他材料接触和黏附[91]。这些有机物通常是疏水性的,它们倾向于与非极性物质接触。一些常见的低表面能有机物包括苯乙烯、硬脂酸氯化物(SAC)等。Mulyadi等人[92]在水介质中利用苯乙烯-丙烯酸单体并采用单体滴加聚合的方法成功改性了纤维素纳米纤维,所制备的疏水气凝胶具有低密度(23.2 mg/cm3)、高孔隙率(98.5%)、良好的柔韧性和较高的油吸附能力(最高可达47 g/g)。Monika等人[85]制备了CNF 与聚乙烯醇(PVA)的复合气凝胶。为了使复合气凝胶具有超疏水性,实验采用SAC溶液对复合气凝胶进行了简单的浸涂工艺。SAC共轭气凝胶结合了超疏水和亲油特性,与水的接触角为159°,能够有效地分离出油水混合物和各种有机溶剂。改性复合气凝胶的吸收能力为35 g/g,且可以通过简单的机械挤压循环利用。

2.2.3 纳米颗粒

纳米颗粒是常用于改性纤维素基气凝胶的材料。通过在纤维表面沉积纳米颗粒(如铜纳米颗粒、纳米氧化铝、纳米级二氧化钛等)形成1个粗糙的疏水表面,同时也可以改变气凝胶的微观结构、增大比表面积和吸附容量。Cai等人[93]采用CNF气凝胶,通过纤维素的溶解再生制备了高孔隙率的纤维素-二氧化钛微球。改性后的纤维素-二氧化钛微球具有超疏水性(水接触角159.5°)。Korhonen等人[94]将纤维素基水凝胶进行真空冷冻干燥,制备出高多孔纳米纤维素气凝胶。通过二氧化钛涂层,制备了一种能够漂浮在水上的选择性吸油材料。改性后气凝胶密度为30 mg/cm3,孔隙率为98%。改性后气凝胶可以从水面收集有机污染物,在洗涤、回收或焚烧后可以重复使用。

3 结语与展望

纤维素基气凝胶具有高孔隙率、低密度、高比表面积、可回收和可生物降解等优点,对其进行必要的疏水改性可以使纤维素基气凝胶具备更多的应用价值。通过化学气相沉积法、溶液浸涂法、酯化法、酸水解硅烷等方法可以制备出具有粗糙结构的疏水表面。以硅烷试剂、低表面能有机物、纳米颗粒等为材料赋予纤维素基气凝胶疏水功能。因此,纤维素基气凝胶在油吸附或油水分离方面具有非常广泛的应用前景。然而,纤维素基气凝胶作为吸油材料在发展道路上还存在以下问题:①纤维素基气凝胶的结构强度和稳定性能有待进一步提高,压缩气凝胶会破坏气凝胶的内部结构,影响吸附总量,减少循环使用的次数;②纤维素基气凝胶的疏水改性试剂70%为硅烷类试剂,对环境有一定的污染,后续处理困难,需要寻找环境友好型试剂或找到简便、无害的处理方法;③纤维素基气凝胶的制备成本较高,需要通过简化制备工艺和原料的选择以降低生产成本。未来,纤维素基气凝胶在吸油方面的应用还将得到更加广泛的拓展,如可以用于清洁石油污染区域的土壤和地下水;制备智能油滴检测器等设备。随着技术的不断进步,纤维素基气凝胶在吸油方面的应用前景将会越来越广阔。