新型锂电池隔膜材料研究进展

2024-01-06孙英雪李亚朋李银辉沈伯雄

孙英雪 李亚朋 陈 赞 李银辉,* 沈伯雄,*

(1.河北工业大学化工学院,天津,300401;2.中海油天津化工研究设计院有限公司,天津,300131)

锂离子电池是通过在正负电极间嵌入Li+并脱出,从而达到充放电目的的一种二次电池,其工作原理如图1所示,其具有能量密度高、寿命长、安全性好等优点,被广泛应用于交通工具、航空航天、人造卫星、数码产品和大规模的能量存储设备中[1-4]。如今,提高电池的电化学性能和安全性能,成为当前研究的重点。锂离子电池的构成主要有正极材料、负极材料、隔膜和电解液等。当工作温度过高时,锂离子电池易产生着火甚至爆炸。作为锂离子电池的核心材料之一,隔膜位于正负极之间,不仅可以避免两极因接触而短路,还可以传输锂离子,保障锂离子电池的安全[5-6]。隔膜是一种微孔膜,从安全性和高性能出发,不仅要有适当的孔径和孔隙率、高的离子电导率和机械性能,而且要有优良的热稳定性、化学稳定性,不与电极材料、电解质发生反应[7-8]。

图1 锂离子电池工作原理示意图Fig.1 Schematic diagram of lithium ion battery working principle

目前,市场上的锂离子电池隔膜以聚乙烯(PE)、聚丙烯(PP)等为代表的聚烯烃微孔隔膜为主。此类隔膜虽然制备工艺成熟,机械性能和化学稳定性高,但一方面,其电解液的亲和性差,不能充分吸收电解液,影响电化学性能;另一方面,其自身热稳定性低,高温受热会发生变形造成尺寸收缩,从而导致其安全性较差,容易引发短路等安全事故,无法满足高端领域锂离子电池设备的需求[9-12]。因此,研制更安全、更稳定、性能更好的隔膜,对我国锂离子电池的发展与应用有着重要的研究意义和应用前景。

关于锂离子电池隔膜的研究进展有很多报道,但主要集中在聚烯烃隔膜的改性研究方面。基于目前对高安全性、高性能电池的需求,对新型隔膜的研究和开发已迫在眉睫。近10年来,PE、PP隔膜仍是国内外学者研究的热点,但新型隔膜的发展也日益兴起,特别是间位芳纶(PMIA)、纤维素、聚偏氟乙烯(PVDF)、聚酰亚胺(PI)、聚丙烯腈(PAN)及聚对苯二甲酸乙二醇酯(PET)等,统计近10 年Web of Science各类隔膜的研究状况,如图2所示。本文概述了近年来的一些新型隔膜,着重总结了这些隔膜的制备方法和性能,介绍了基于这些隔膜所制备的复合隔膜的研究进展,对锂离子电池隔膜的发展方向进行展望。

图2 近10年Web of Science中不同种类隔膜的论文发表情况Fig.2 Papers published by different types of separators in Web of Science in the past decade

1 间位芳纶

间位芳纶(PMIA)是近年来兴起的一种新型高性能合成纤维高分子材料,综合性能比较优异。与传统聚烯烃隔膜相比,PMIA 具有更好的热稳定性、机械性能、自熄性和电绝缘性。此外,PMIA 结构中存在极性较高的羰基基团,提高了隔膜的电化学性能。但纯PMIA 隔膜很难形成凝胶,电解质亲和力差[13-14],限制了其在电池隔膜方面的应用。为解决这一问题,一些学者设计了不同的工艺技术,如静电纺丝法和相分离法(包括非溶剂致相分离法、热诱导相分离法和气相诱导相分离法)[15],将PMIA 改性复合,并制备隔膜应用于隔膜领域。

1.1 静电纺丝法

静电纺丝法薄膜是通过在高电压电场下使聚合物溶液分散成丝,在集板上收集,得到由无数根聚合物纤维组合而成的膜。这种工艺可以制得比表面积更大、孔隙率更高的隔膜,使其能够吸收更多的电解质,从而获得较高的离子电导率和良好的电化学性能[16],因此,该技术已广泛应用于PMIA 锂离子电池隔膜的制备中[17]。

采用静电纺丝法制备的纳米纤维膜能够很好地克服传统聚烯烃类隔膜孔隙率低与电解液亲和性差的缺点。肖科[18]采用静电纺丝法首先制备出PMIA 纳米纤维的单组分隔膜,然后通过引入聚氨酯(PU),采用相同方法制备出不同质量比的PMIA-PU共混纳米纤维膜。这种PMIA-PU共混纳米纤维膜具有优异的热稳定性(150 ℃加热0.5 h 几乎未见收缩),同时,由于PU的引入,PMIA-PU 共混隔膜具有高的拉伸强度(15.79 MPa)和离子电导率(1.38 mS/cm)。尤其是PMIA 和PU 质量比为8∶2 时,复合隔膜具有高达90.4%的孔隙率和827.7%的吸液率。此外,相应电池在0.2 C 下循环65 次后仍然具有96.29%的容量保留率,同时倍率性能良好。赵慧娟[19]基于静电纺丝技术,以高性能PMIA 聚合物为主要基材,开发出了综合性能优异的F-PMIA(T/F-P)纳米纤维凝胶隔膜、PI@F-PMIA纳米纤维凝胶隔膜、离子选择功能化的八氨基苯基倍半硅氧烷(OAPS)锚固的F-PMIA(Oli/OAPS-PMIA)纳米纤维凝胶隔膜及F-PMIA 和F/Ti 共掺杂的PMIA(T-PMIA)双层复合纳米纤维凝胶隔膜,所制备的复合隔膜机械性能高、热稳定性能优异、电化学性能良好,符合作为电池隔膜材料的要求。此外,金属有机骨架化合物(MOFs)因其比表面积大、结晶性强、形貌均匀可控等优点成为广泛应用于电池隔膜的改性材料之一。鉴于MOFs 优异的性能,Deng等 人[20]合 成 了ZIF-67 和Cu-BTC (HKUST-1) 2 种MOFs纳米颗粒,并采用静电纺丝法将其与PMIA共混制备了复合隔膜。由于PMIA 本身优异的热稳定性,制备的复合隔膜热稳定性也较好。由于MOFs的加入,隔膜的孔径由0.57 µm减小到0.40 µm,孔隙率得到了很大的改善,并具有良好的液体电解质吸收能力,从而具有高的锂离子电导率,提升了其电化学性能。此外,采用ZIF-67 和Cu-BTC(HKUST-1)改性隔膜的电池,在0.5 C倍率下循环500次后的库仑效率分别为99.75%和99.82%。

除此之外,Liu 等人[21]采用原位生长技术(见图3),基于PMIA 和原位合成的含Co 咪唑沸石骨架ZIF-L(Co)二级纳米结构,设计了一种耐热复合隔膜Z-PMIA。与纯PP 隔膜和PMIA 隔膜相比,所制备的Z-PMIA 隔膜不仅具有高的机械强度(抗拉强度15 MPa,穿孔力0.95 N)和优良的热稳定性(200 ℃未见尺寸收缩),而且对锂枝晶生长有一定的抑制作用。同时,Z-PMIA 隔膜组装的电池在0.2 C 下循环350次后的放电容量为961.1 mAh/g,表现出良好的电化学性能。

图3 原位生长法制备Z-PMIA工艺示意图[21]Fig.3 Process diagram of Z-PMIA prepared by in-situ growth method[21]

然而,静电纺丝工艺所制备的隔膜仍存在一些不足。如相比于传统的商品化聚烯烃隔膜而言,静电纺丝纳米纤维具有的随机堆叠结构,导致这种方法制备的隔膜机械性能通常较低。此外,电池的电化学性能和安全性也会因隔膜本身存在的问题而受到影响,如孔隙过大等。而且该方法不适合隔膜的大规模生产,因而对其应用有一定的局限性[22]。

1.2 相分离法

相分离法具有工艺简单、效率高、成本低等优势,是制备多孔膜的常用技术。其基本原理是,先将高分子溶解在溶剂中,再以一定的外力将均相溶液分离,形成高分子贫相和富相两相。成膜时,高分子富相成为膜的骨架,高分子贫相成为膜孔,从而形成高分子膜的微孔结构。根据相分离法机理的不同,应用最多的是非溶剂诱导相分离法(NIPS)和气相诱导相分离法(VIPS)[15]。

这种方法由于其可控制性和通用性,具有广泛的商业化应用前景。Zhang 等人[23]首次采用非溶剂诱导相分离法(NIPS)制备了海绵状微孔PMIA 隔膜,并将其应用于锂离子电池中。与传统的PP 隔膜相比,PMIA 隔膜不仅有良好的润湿性(接触角仅为11.3°)和高达63.0%的孔隙率,且在160 ℃下处理1 h 未见尺寸收缩,阻燃性能优异。更重要的是,PMIA 隔膜还具有优异的循环性能(电池在循环50 次后仍保持99.8 mAh/g 的容量)和倍率性能,这为该隔膜在高功率密度、高耐热的锂离子电池中的应用提供了可能。

一般来说,使用相分离法制备的隔膜材料中,无机陶瓷的含量可控且掺杂量较高[24]。王建杰[25]通过NIPS 法制备了PMIA 隔膜,并且在其表面涂覆SiO2纳米粒子,所制备SiO2/PMIA 复合隔膜表现出优异的热稳定性(250 ℃未见尺寸收缩)和良好的润湿性(接触角低至23.1°);同时,涂覆SiO2纳米颗粒后的隔膜,其机械性能提升了16%,吸液率提升了40%;另外,采用SiO2/PMIA 复合隔膜组装的电池,经过50次的充放电后,容量保持率高达88.1%。Chen 等人[26]以PMIA 为基膜,聚丙烯腈(PAN)为黏结剂,将TiO2颗粒涂覆在其表面,制备了TiO2/PMIA 复合隔膜。所制备的TiO2/PMIA 复合隔膜的抗拉强度(37 MPa)比纯PMIA 隔膜提高68.2%,断裂伸长率提高了40%。同时,复合隔膜组装的纽扣电池在2 C 倍率下放电容量仍为85.5 mAh/g。

热稳定性是影响电池安全性的关键因素之一。将PMIA 涂覆在商用聚烯烃隔膜上,可以提升其热稳定性和电解质润湿性。Huang等人[27]将PMIA纤维和LiCl加入二甲基乙酰胺(DMAc)中得到PMIA 的浇铸溶液,然后将其涂于PE 隔膜的两侧,通过气相诱导相分离法(VIPS)制备了改性的PE@PMIA 复合隔膜。与其他相分离方法不同,VIPS 不需要凝固浴,节省了大量有机溶剂,降低了制造成本。结果表明,PE@PMIA 隔膜不仅热稳定性比纯PE 隔膜更优异(在150 ℃下无尺寸收缩),而且改性的PE@PMIA 隔膜的润湿性也大大增强(润湿角降低至0°)。此外,PE@PMIA 隔膜组装的电池在1 C 电流下进行200 次充放电后,容量保持率仍为98.2%。

总之,静电纺丝法制备的隔膜孔隙率高、耐热性强,力学性能好,但成膜效率低,不利于大规模工业生产;相分离法操作简单,适合大面积成膜,但力学性能差。因此,PMIA 隔膜的制备方法应综合考虑所制备复合隔膜的结构、综合性能以及成本等因素。

2 纤维素

纤维素作为一种可再生、可持续和可生物降解的物质,是地球上含量最丰富的天然聚合物,具有优良的电解质润湿性和热稳定性[28-30],其在自然界中的存在方式和分子结构如图4所示。与传统的聚烯烃隔膜相比,纤维素来源广泛、简单易得、成本低,是理想的可替代聚烯烃隔膜的锂离子电池隔膜材料。陶嘉诚[32]以天丝纤维为原料,通过湿法抄纸工艺,制备出天然纤维素隔膜。但其隔膜厚度(159.9 µm)远远无法满足电池隔膜厚度的要求(≤40 µm)。此外,纯纤维素存在着孔径大、机械强度低、热稳定性差、阻燃性差等缺点,因此,为了提高纤维素隔膜的强度和电化学性能,一些学者往往将纤维素与其他高性能材料进行结合,制备得到纤维素复合膜。制备纤维素复合隔膜的主要方法有传统造纸工艺和静电纺丝工艺。

图4 从生物质材料到纤维素分子示意图[31]Fig.4 From the biomass sources to the cellulose molecules[31]

2.1 传统造纸工艺

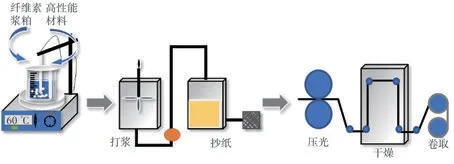

造纸工艺操作简单可控、绿色环保、成本低,适合工业上大规模的生产。其具体工艺流程如图5 所示,将天然纤维素与高性能材料混合,搅拌、打浆、抄纸、干燥、挤压得到成膜。

图5 造纸工艺制备纤维素复合隔膜的工艺流程[33]Fig.5 Process flow of preparing cellulose composite separator by papermaking process[33]

纤维素成本低、力学性能和热稳定性能良好[34],但因堆积密集而导致离子电导率较低。针对以上问题,Liao 等人[8]向细菌纤维素中加入了凹凸棒石和具有阻燃性能的聚磷酸铵(APP),采用传统造纸工艺制备了一种成本低、性能优异的环保型细菌纤维素-凹凸棒石复合隔膜(BA@ATP)。BA@ATP 复合隔膜具有优异的阻燃性、高的吸液率(470.03%)和离子电导率(1.734 mS/cm),更重要的是,与商业Celgard隔膜相比,BA@ATP复合隔膜组装的电池具有高放电容量(157.2 mAh/g)和容量保持率(94.59%),且在8 C 下 仍 能 保 持101.9 mAh/g 的 高 容 量。Zhu 等 人[35]运用造纸工艺将纤维素和聚苯硫醚以不同质量比进行混合,制备得到CFs/PPS 复合隔膜。CFs/PPS 复合隔膜的孔隙率为61.1%,吸液率为259.6%,接触角低至0°,离子电导率高达1.26 mS/cm,是Celgard2400隔膜的4 倍。同时,与商用PP 隔膜相比,CFs/PPS 复合隔膜具有更高的热稳定性、机械强度和更稳定的循环性能,提高了隔膜的综合性能。

纤维素熔点较低,在高温下隔膜会发生收缩甚至燃烧,导致锂离子电池短路,这是纤维素隔膜的另一个不足之处。为了改善隔膜的阻燃性能和耐热性能,Zhang 等人[36]将纤维素纳米纤丝(CNF)和具有高热稳定性的芳纶纳米纤维(ANF)结合,运用造纸工艺制备了CNF/ANF 复合隔膜。ANF 的引入不仅改善了纤维素隔膜基质的大孔隙和力学性能(见图6),且复合隔膜具有高的吸液率(157%)、离子电导率(0.75 mS/cm)、优良的耐热性(200 ℃以下未见尺寸收缩)和阻燃性,从而提高了电池的安全性。

图6 ANF加入CNF隔膜孔隙结构演变示意图[36]Fig.6 Schematic illustration for the pore structural evolution in the CNF membrane driven by addition of ANF[36]

2.2 静电纺丝工艺

静电纺丝工艺是纤维素隔膜常用的制备工艺之一,该工艺制备的隔膜具有高的孔隙率,从而可以提高隔膜的润湿性和吸液率。Dong等人[37]采用静电纺丝工艺将聚丙烯腈(PAN) 和纤维素混合,制备了PAN/纤维素复合隔膜。研究表明,复合隔膜孔隙率高、孔径均匀,在210 ℃的高温下无尺寸收缩,具有优异的润湿性(接触角为0°) 和高的吸液率(210%),从而提高了其离子电导率(1.990 mS/cm)。此外,与PP 隔膜相比,PAN/纤维素复合隔膜组装的电池在0.5 C下的放电容量高达160.1 mAh/g。Wang等人[38]采用醋酸纤维素(CA)、聚偏氟乙烯(PVDF)和高岭土纳米管(HNT)等材料,通过静电纺丝工艺制备得到PVDF/CA/HNT 复合隔膜(见图7)。该工艺制备的复合隔膜的孔隙率高于其他制备方法,所制备复合隔膜的孔隙率为87.6%,是PP隔膜的2倍,复合隔膜在200 ℃高温下处理1 h 尺寸保持稳定,其机械性能也有所提升,同时,复合隔膜的结晶度降低,吸液率提高,其离子电导率高达1.36 mS/cm,电化学性能稳定。此外,复合隔膜组装的电池具有良好的循环稳定性和优异的倍率性能。

图7 复合膜的实验过程和结构示意图[38]Fig.7 Schematic illustration for the experimental process and structures of the composite membrane[38]

同轴静电纺丝操作简单、成本低,可以综合2种材料的优点,制备得到核/壳结构的纳米纤维素膜。Huang等人[39]采用同轴静电纺丝技术制备了CA/PVDFHFP纳米纤维素复合膜。其中,从废弃香烟中提取的CA 为芯,聚偏氟乙烯-六氟丙烯为壳。研究表明,CA/PVDF-HFP 复合隔膜不仅具有高的拉伸强度(34.1 MPa)、孔隙率(66%)、吸液率(355%)和优异的热稳定性(200 ℃保持尺寸完整),而且与商业PE 隔膜相比,界面电阻更低(98.5 Ω),离子电导率更高(6.16 mS/cm)。同时,采用CA/PVDF-HFP 复合隔膜组装的电池电化学性能优异,符合作为锂离子电池隔膜的要求。

3 聚偏氟乙烯

聚偏氟乙烯(PVDF) 是偏氟乙烯的均聚物,C—F众多,因此综合性能优异。如化学稳定性良好、机械性能高、表面能低、介电常数高等,使PVDF 基隔膜在锂离子电池中得到了广泛的应用[40]。但PVDF隔膜耐高温性差、结晶度高、存在疏水表面,导致锂离子传输受阻、电解质滞留性差,因此,其在高能锂电池领域的应用和开发受到了一定的制约。研究人员采用一系列的方法来降低其结晶度,提高PVDF 隔膜的离子电导率和耐热稳定性,包括将PVDF 和其他材料(聚合物或无机物等)共混、使用新型的PVDF 共聚物(如PVDF-HFP)等。

为了提高纯PVDF 隔膜的润湿性、热稳定性和离子电导率,Chen 等人[41]向PVDF 中引入具有良好电解质吸收能力的CA 和具有阻燃性能的磷酸三苯酯(TPP),并通过一步静电纺丝法制备了PVDF/TPP/CA复合隔膜(见图8)。所制备的PVDF/TPP/CA 隔膜的纤维直径为300~600 nm,孔隙率为90%,电解质吸收率为301%,离子电导率为4.4 mS/cm,电解质溶液接触角为14.6°,在170 ℃加热0.5 h 仍保持其尺寸完整性,此外,PVDF/TPP/CA 隔膜组装的电池具有优异的循环稳定性和倍率性能。Yang 等人[42]使用液相法将层状硅酸盐(滑石粉) 掺入到PVDF 中,制备得到PVDF/TM 复合隔膜。PVDF/TM 复合隔膜不仅有良好的润湿性(接触角仅8°),而且TM 的加入使得所制备PVDF/TM 复合隔膜具有优异的热稳定性(在150 ℃加热0.5 h几乎未见收缩)。同时,采用PVDF/TM 复合隔膜组成的电池,在电流密度为10 C 时的放电容量(91.7 mAh/g)远优于纯PVDF隔膜(56.3 mAh/g)和商业的PP隔膜(51.4 mAh/g)。

图8 静电纺丝复合膜的制备和电池组装的原理图[41]Fig.8 Schematic illustration of electrospun composite separator and battery assembly[41]

向PVDF中引入亲水的添加剂来降低Li+通过隔膜传递的能垒也是提高其离子电导性的有效策略。Pei等人[43]利用聚多巴胺(PDA)作为黏合剂,将4′-氨基苯并-15-冠醚-5(AB15C5,CE)成功接枝到PVDF 上。Li+在隔膜中的扩散路径和能垒模拟图如图9所示。改性前,Li+沿着F原子的表面穿过PVDF隔膜,改性后,Li+沿着CE 的富电子腔穿过PVDF-PDA/CE 复合隔膜,且Li+通过PVDF-PDA/CE 隔膜的能垒比通过PVDF 隔膜的能垒低得多。因此,CE的加入降低了PVDF的结晶度,改善了隔膜的表面结构并降低了Li+通过隔膜的能垒,提高了隔膜的离子电导率(2.77 mS/cm),是改性前的4.7 倍。此外,复合隔膜的吸液率高达438%,是纯PVDF 的1.34 倍,利用其组装电池的循环性能和倍率性能也更加优异。

图9 Li+通过(a) PVDF和(b) PVDF- PDA/CE的扩散路径模拟图;Li+通过PVDF及PVDF-PDA/CE隔膜的 (c) 能量势垒和 (d) 扩散路径[43]Fig.9 Simulated diffusion path of Li+ through (a) PVDF and(b) PVDF-PDA/CE; (c) energy barrier and (d) diffusion path of Li+ through PVDF and PVDF-PDA/CE separ-ators[43]

PVDF 的共聚物机械强度好、热稳定性优异、极性高,因此在电池隔膜中应用较多。目前,研究较多的是将聚偏氟乙烯-六氟丙烯(PVDF-HFP)作为基体聚合物,通过共混、复合等改性方法来提升隔膜的综合性能[44]。PVDF-HFP 比PVDF 更灵活,不仅结晶度低,而且对电解质溶液有很高的亲和力。Barbosa 等人[45]向聚偏氟乙烯-六氟丙烯(PVDF-HFP)中引入了3 种 不 同 的MOFs 材 料(MOF-808、UiO-66-NH2 和MIL-125),采用热诱导相分离法制备了不同的复合隔膜。MOFs 的引入不仅改善了隔膜的多孔结构,且由于其稳定作用,所制备复合隔膜的综合性能优于传统的聚烯烃隔膜,同时组装的半电池具有低的电阻率和良好的放电性能,改善了电池容量的衰减问题。Leng等人[46]采用静电纺丝法联合热处理技术合成了一种双层多功能锂硫电池隔膜即PAN/CB/VOOH-PAN/PVDF(HFP)隔膜,记为HPCVPP 隔膜。其中一层PAN/CB/VOOH 可以减缓穿梭效应,另一层HFP 增强了HPCVPP 隔膜的热稳定性。HPCVPP 隔膜具有高的孔隙率(70.7%)和吸液率(510.4%),从而提高了其离子电导率(2.81 mS/cm),热处理后的隔膜拉伸强度提高到20.8 MPa,是聚烯烃隔膜的2 倍。此外,与纯PVDF 隔膜相比,HPCVPP 隔膜的电化学性能更加优异。

总之,PVDF 及其共聚物性能优异,是制备锂离子电池隔膜的理想材料。然而仍需要更多的研究工作,进一步提高PVDF 隔膜的热稳定性和机械强度。另外,静电纺丝法是制备PVDF 隔膜的常用方法之一,但静电纺丝隔膜存在着厚度不均和孔径较大问题,因此在改善静电纺丝法方面仍需要做更多的努力。

4 聚酰亚胺

聚酰亚胺(PI)作为一种高性能高分子材料,具有独特的物理和化学性能,如优良的耐热性能(耐400 ℃以上高温)、良好的绝缘性和介电性能等[9]。PI纳米纤维隔膜优异的综合性能有望用于动力锂离子电池方面。然而,纯的PI 隔膜表面孔径分布不均匀,且机械强度较低。研究表明,通过复合、添加黏合剂等方法对PI进行改性,可以改善其性能[15]。

用PI 隔膜对商业隔膜做改性或以PI 为基膜做改性,将会对商业隔膜的综合性能有一个大的提升。Yu等人[47]首次制备了一种新型聚酰亚胺(PI)微球涂料,并采用涂覆工艺将其涂覆在PP 膜上(见图10),得到PP@PI微球复合隔膜。经测试,PP@PI微球复合隔膜的纤维直径为300~600 nm,电解质溶液接触角仅为5°,在150 ℃加热0.5 h 无尺寸收缩,同时,采用PP@PI 微球复合隔膜组装的电池,在进行200次充放电后,容量保持率为80.1%,且在5 C的高倍率下,电池容量高达144.3 mAh/g。Wu 等人[48]将SiO2涂覆在PI 表面,通过原位水解法制备了一种新型核壳结构PI/SiO2复合隔膜。由于SiO2的涂覆,该电池隔膜具有优良的电解质润湿性,接触角仅为6.8°,抗拉强度高达73.69 MPa,在378 ℃时热稳定性良好,相应的锂离子电池在25 ℃下持续充放电实验,100次循环后仍有88 %的放电效率,具有良好的使用寿命。

图10 PP@PI微球复合膜结构示意图[47]Fig.10 Structure diagram of PP@PI microsphere composite membrane[47]

静电纺丝法是PI 纤维基隔膜的一种主要制备工艺,这种方法制备的隔膜比表面积大、孔隙率高。然而,静电纺丝PI 纤维基隔膜存在着一些缺点,如孔径大、分布不均匀、力学性能差等。为了解决该问题,Wang 等人[49]采用PI 和聚苯乙烯(PS)通过静电纺丝技术联合热酰亚胺化的方法,制备了一种小孔经的交联耐热复合隔膜(c-PI)。与纯PI 隔膜相比,所制备的c-PI 复合隔膜具有更小的孔径(0.78 µm)、更高的孔隙率(81%)、电解质吸收率(540.2%)和离子电导率(1.1 mS/cm)。更重要的是,c-PI 隔膜组装的电池在10 C 下循环1600 次仍具有100.1 mAh/g 的电池容量。乔铭宇[50]分别采用有机蒙脱土(OMMT)和水滑石(LDH)作为改性材料,通过原位聚合法、静电纺丝技术和热亚胺化法制备了PI 复合隔膜。研究表明,OMMT 的加入使PI 隔膜的拉伸强度从8.1 MPa提升至14.7 MPa。同时,PI/LDH 复合隔膜的电解液接触角仅13°,润湿性能良好,相应电池在1 C 下循环90 次后放电容量为128 mAh/g。Liu 等人[51]通过静电纺丝技术制备了一种交联型三维网络结构的柔性纳米纤维薄膜Si@C-PI。Si@C-PI复合膜的形成有利于界面的稳定,同时具有优异的热稳定性能(200 ℃无尺寸收缩),在200 次循环后具有高达577 mAh/g 的电池容量。

总之,虽然在制备PI 纤维基隔膜上已有很大的进步,但其制造过程较复杂,生产成本较高,所以目前高性能的PI 隔膜大多数处于实验室生产阶段。因此,开发降低成本、实现PI 隔膜的商业化生产是未来的发展趋势。

5 聚丙烯腈

聚丙烯腈(PAN)由于具有高介电常数、高液体电解质吸收、良好的离子导电性和优异的热稳定性被认为是锂电池隔膜的理想静电纺丝材料[52],有望在将来能够替代商业聚烯烃隔膜。

静电纺丝法是制备PAN 基隔膜的常用方法。Guo等人[53]通过静电纺丝技术制备了Al2O3/PAN 复合隔膜,该复合隔膜直径为150~200 nm,电解液接触角仅为7.5°,在200 ℃下尺寸无明显收缩,相应电池在100次循环后库伦效率为99.76%,而且可以有效地阻止锂枝晶的生长。Leng 等人[54]采用聚丙烯腈(PAN)、聚偏氟乙烯-六氟丙烯(PVDF-HFP)和聚乙烯吡咯烷酮(PVP)等材料,通过静电纺丝技术并结合热处理和水解工艺制备了一种PAN/PVDF-HFP/PVP 新型复合隔膜(见图11)。其中,具有高热稳定性的PAN 作为支撑隔膜的骨架材料,低熔点PVDF-HFP的引入使隔膜的机械强度提高到22.13 MPa,热处理和水解后处理工艺的结合使隔膜具有高达74.5%的孔隙率,而且即使在200 ℃仍能保持尺寸完整性。此外,复合隔膜能够有效阻止锂枝晶的生长,复合隔膜组装的电池在0.5 C 电流下充放电50 次后,电池的容量保持率高达95.4%,循环稳定性良好。

图11 复合隔膜的制备及后处理工艺示意图[54]Fig.11 Separator fabrication and post-treatment process[54]

此外,在膜材料中引入阻燃剂可以提高锂离子电池的安全性。Kang等人[55]采用静电纺丝技术,将阻燃剂六苯氧基环三磷腈(HPCTP)加入到PAN 中,制备了一种耐热阻燃的复合隔膜PAN/HPCTP,并通过热处理改善了PAN 基膜的力学性能,其抗拉强度高达40 MPa,与商业PP 隔膜相比,复合隔膜离子电导率更高(0.95 mS/cm),吸液率高达162%,更重要的是,隔膜在200 ℃下加热1 h 的收缩<5%,其组装的电池在200 次充放电后,容量保持率仍为88.5%。Kang 等人[56]将富磷、耐热的二乙基膦酸铝(ADEP)引入到PAN 中,用静电纺丝法制备PAN/ADEP 复合膜。ADEP 的加入使复合膜具有优异的阻燃性,其电池性能(如倍率性能和循环稳定性)也有所提升。

6 聚对苯二甲酸乙二醇酯

聚对苯二甲酸乙二醇酯(PET)因其孔隙率高、机械性能好、电绝缘性能好、价格低廉等优点在锂离子电池隔膜中得到了广泛的应用[57]。但由于其孔径不均匀,因此,在使用前需要进一步的改进,如制备PET基复合材料。

Cai 等人[58]通过静电纺丝法制备了一种具有高热稳定性的新型复合隔膜(PET/PP),由于PET 表面极性官能团的存在,其吸液率高达293%,电解液润湿角低至0°,离子电导率为0.782 mS/cm,在170 ℃加热0.5 h 无尺寸收缩,此外,PET/PP 复合隔膜的电化学性能也比商业的PP 隔膜更加优异。Zhou 等人[59]采用聚偏氟乙烯(PVDF) 和聚对苯二甲酸乙二醇酯(PET)通过热诱导相分离法(TIPS)制备了一种具有各向异性多孔结构的复合隔膜(SSCS)。研究表明,所制备的SSCS 是一种三明治结构,其孔隙率(74%)约为PP 隔膜的2 倍,吸液率为260%,从而使其具有优异电解液保持性和机械强度,同时,复合隔膜在180 ℃高温下加热0.5 h 后仍能够保持尺寸的完整性。此外,复合隔膜组装的电池放电能力更强,100 次充放电后容量保持率高达95.3%。为了提高隔膜的安全性能,Zhu等人[60]采用PVDF和PET材料制备了一种新型复合隔膜。复合隔膜孔径均匀(0.28 µm)、孔隙率(80%)和吸液率(270%)高,同时,PET 的加入有助提高隔膜的尺寸稳定性,即使在135 ℃下仍能保持完整的尺寸,有利于防止电池内部的短路。Meng 等人[61]将陶瓷材料Al2O3涂覆在PET隔膜上,制备的复合隔膜在300 ℃也没有出现收缩,提高了其安全性能。

不同隔膜材料的性能对比如表1 所示。由表1 可知,与商用聚烯烃隔膜相比,几种新型隔膜具有更好润湿性和耐热性,这主要得益于新型隔膜本身优异的性能和其制备方法的优势。但部分隔膜的电化学性能仍需完善,因此,提高新型隔膜的电化学性能非常关键。

表1 不同隔膜材料的性能比较Table 1 Performance comparison of separators made of different materials

7 总结与展望

本文对间位芳纶(PMIA)、纤维素、聚偏氟乙烯(PVDF)、聚酰亚胺(PI)、聚丙烯腈(PAN)及聚对苯二甲酸乙二醇酯(PET)几种新型隔膜材料的制备工艺和发展现状进行了总结。与传统聚烯烃隔膜相比,这几种新型隔膜热稳定性高、亲液性好、机械强度高,均是有望替代聚烯烃隔膜的优良候选材料。但这些新型隔膜也存在一定的缺点,如采用造纸工艺制备的纤维素隔膜虽成本低、力学性能好,但其熔点低,需进一步提高其热稳定性。对于PVDF 隔膜,其结晶度高,存在疏水表面,从而导致锂离子传输受阻,为了降低PVDF 隔膜的结晶度,可使用PVDF 的共聚物(如PVDF-HFP) 来代替PVDF,或将PVDF 与聚合物或无机物等进行共混等。PMIA 和PI 隔膜具有优良的耐热性,但价格昂贵,因此,降低原料成本、逐步实现隔膜商业化是未来的发展趋势。对于PAN 和PET 隔膜,静电纺丝技术是常用的制备方法,但制备的隔膜厚度和孔径分布不均匀。

对于新型隔膜未来的研究方向,可以从3 方面着手:①产品技术方面,针对不同新型隔膜的缺点需要对隔膜进行改性,在制备工艺上,静电纺丝是隔膜常用的制备工艺之一,但其本身也存在缺点,这种方法制备出的隔膜具有高的孔隙率和比表面积,如何实现规模化生产仍是一个挑战。相转化法是制备隔膜的另一种常用工艺,可以作为静电纺丝的补充。②安全性方面,力求隔膜在-40~200 ℃的温度范围内能够保持良好的物理结构和热稳定性,进而提升锂电池的安全性。③经济性方面,低成本的原材料是实现新型隔膜商品化推广所追求的目标。